25吨位起重机支腿机构液压系统设计

汽车起重机支腿液压系统设计

汽车起重机支腿液压系统设计摘要本设计在分析汽车起重机的功能、组成和工作特点的基础上,并结合国内外汽车起重机的运用现状和发展趋势,设计了一款中小吨位汽车起重机底盘支腿液压系统。

在设计本机液压系统中,通过阅读大量国内外相关资料和调研市场上已存在产品,对中小吨位汽车起重机的功能和工作原理进行了深入的了解和分析,具体分析了汽车起重机液压系统的功能、组成、工作特点以及系统类型,总结出液压传动在汽车起重机应用中的优缺点。

根据汽车起重机的工作特点对支腿液压系统进行典型工况分析,确定了液压系统要求;结合液压系统原理拟定支腿液压系统底盘分布图、支腿液压管路图。

根据汽车起重机的技术参数对液压系统进行了设计计算,确定了液压系统元件;并结合支腿机构的主要参数对支腿机构强度校核与稳定性分析,对支腿回路的组成原理和性能进行分析;通过对系统压力损失的验算和发热校核,检验液压系统设计的合理性。

关键词:汽车起重机;液压系统;支腿液压;设计计算Hydraulic system design of Outrigger of truck craneABSTRACTThe design analysis of truck crane on the basis of the functions, composition and characteristics of work, application situation and development trend of domestic and international truck crane, designed a hydraulic system for small and medium tonnage truck crane chassis legs. In the design of the hydraulic system, by reading a lot of relevant information already exists on the market and research products at home and abroad, for small and medium tonnage truck crane capabilities and in-depth understanding and analysis of the working principle, specific analysis of crane hydraulic system characteristics and system functions, composition, work type, summary of advantages and disadvantages in application of hydraulic truck crane. Legs according to the characteristics of truck crane hydraulic system analysis of typical conditions, determine the hydraulic system requirements; combination of hydraulic system for hydraulic system developed leg base map, the hydraulic support leg pipe. According to the technical parameters of the crane on the design and calculation of hydraulic systems, hydraulic system components were identified and combined with leg mechanism of main parameters on leg strength and stability analysis of mechanism, composition theory and performance analysis of the leg loops through to system pressure loss calculation and heat checking, inspection of hydraulic system design of rationality.KEY WORDS: Truck crane Hydraulic system, Outrigger hydraulic, Design calculations目录前言 (1)第1章液压系统在起重机上的应用 (2)1.1汽车起重机简介 (2)1.2 QY100K汽车起重机主要性能参数 (3)1.2.1 行驶状态下的主要技术参数如下 (3)1.2.2 作业状态参数 (3)1.2.3 起重臂性能参数 (3)1.2.4支腿技术参数 (3)1.3 液压系统的类型 (3)1.4 液压传动应用于汽车起重机上的优缺点 (4)1.4.1 在起重机的结构和技术性能上的优点 (4)1.4.2 在经济上的优点 (4)第2章下车支腿的确定、支腿液压系统的设计 (6)2.2起重机支腿的选择 (6)2.1.1支腿形式的确定 (6)2.1.2 H形支腿的工作原理 (6)2.2支腿液压回路的设计 (8)2.2.1支腿液压回路的作用 (8)2.2.2支腿液压回路的性能要求 (8)2.2.3 QY100K液压系统原理说明 (8)2.2.4 中小吨位汽车起重机支腿液压回路分析 (11)2.2.5 两种液压支腿回路的比较 (12)第3章起重机支腿液压系统原件的确定 (14)3.1 系统压力的确定 (14)3.1.1 液压系统各回路计算及主要元件的选择 (14)3.2 支腿压力计算 (14)3.2.1 计算工况及载荷 (14)3.2.2 按三点支撑的压力计算 (15)3.3 水平支腿液压缸作用力的确定 (17)3.4 各种液压缸尺寸的确定 (17)3.4.1 垂直液压油缸尺寸的确定 (17)3.5 液压缸伸缩速度及流量的计算 (20)3.5.1 垂直液压缸伸缩速度及流量的计算 (20)3.5.2 水平液压缸伸缩速度及流量的计算 (20)3.6 液压泵的工作压力及排量的确定,液压泵的选择 (21)3.6.1 液压泵额定工作压力的确定 (21)3.6.2液压泵额定流量的计算 (23)3.6.3 液压泵的选择 (23)第4章支腿液压系统附件的选用 (23)4.1液压油箱的设计 (24)4.1.1油箱的基本功能和分类 (24)4.1.2 油箱的设计要点 (24)4.1.3油箱容积确定 (25)4.1.4油箱附件的选取 (27)4.2 油管的确定 (30)4.3液压传动的工作介质(液压油) (32)4.4 液压系统能量的分析与计算 (33)4.4.1 各工况下压力损失的计算 (33)结论 (38)谢辞........................................................................... 错误!未定义书签。

起重机液压系统设计

液压系统设计项目汽车起重机液压系统设计项目目标:1能够理解单向阀的类型、结构工作原理。

2、理解单向阀的用途3、能进行锁紧回路的油路分析4、应用液压仿真软件模拟运行动作实训步骤:1、采用仿真软件机床液压系统原理图2、手动控制模拟吊车液压系统工作状态3、分析动作液压回路的工作情况,如;压力、流量等。

项目要求:在吊装机液压系统中,要求执行元件在停止运动时不受外界影响而发生漂移或窜动,也就是要求液压缸或活塞杆能可靠地停留在行程的任意位置上。

应选用何种液压元件来实现这一功能呢?在实际应用中常用单向阀或液控单向阀来实现这个动作要求项目分析:通过学习,我们知道液压传动系统中执行机构(液压缸或活塞杆)的运动是依靠换向阀来控制的,而换向阀的阀芯和阀体间总是存在着间隙,这就造成了换向阀内部的泄漏。

若要求执行机构在停止运动时不受外界的影响,仅依靠换向阀是不能保证的,这时就要利用单向阀来控制液压油的流动,从而可靠地使控制执行元件能停在某处而不受外界影响。

该任务中,吊装机液压系统对执行机构的来回运动过程中停止位置要求较高,其本质就是对执行机构进行锁紧,使之不动,这种起锁紧作用的回路称为锁紧回路。

图所示便是采用液控单向阀的锁紧回路。

换向阀左位工作时,压力油经左液控单向阀进入液压缸左腔,同时将右液控单向阀打开,使液压缸右腔油液能流回油箱,液压缸活塞向右运动;反之,当换向阀右位工作时,压力油进入液压缸右腔并将左液控单向阀立即关闭,活塞停止运动。

为了保证中位锁紧可靠换向阀宜采用H型或Y型。

由于液控单向阀的密封性能很好,从而能使执行元件长期锁紧。

这种锁紧回路主要用于汽车起重机的支腿油路和矿山机械中液压支架的油路。

液压系统图图1为汽车液压吊车支腿液压系统原理图图2为汽车液压吊车起重液压系统原理图手动阀操作系统工作情况A B C D E F 前肢腿液压缸后肢腿液压缸回转液压马达升缩液压缸变幅液压缸起升液压缸制动液压缸左中中中中中放下不动不动不动不动不动制动右收起中左不动放下右收起中左不动正转右反转中左不动缩回右升出中左不动减幅右增幅中左不动正转松开右反转液压系统工作原理Q2—8型汽车起重机的液压系统属中高系统,用一个轴向柱塞泵做动力源,由汽车发动机通过传动机构驱动工作。

汽车起重机液压系统设计方案

汽车起重机液压系统设计方案汽车起重机液压系统设计方案1. 引言汽车起重机在现代建筑和工程领域起着至关重要的作用。

它们能够提供强大的力量和卓越的稳定性,使得重物的搬运和抬升变得更加高效和安全。

在汽车起重机的设计中,液压系统起着至关重要的作用,因为它能够提供所需的力量和控制。

2. 液压系统的基本原理液压系统通过液体的力量来传递力和控制机械运动。

它由液压泵、液压马达、液压缸、液压阀和液压管路等组成。

液压系统中的液体通常是油,因为油具有优秀的润滑性和稳定性。

3. 液压系统设计的关键要素在设计汽车起重机的液压系统时,需要考虑以下关键要素:3.1 力量需求:根据起重机的负载需求和工作环境,确定所需的力量和承载能力。

这将决定液压系统的工作压力和流量。

3.2 系统稳定性:起重机需要具有稳定的运动和控制能力,以确保安全和高效的工作。

液压系统的稳定性取决于系统中的液压阀和液压缸的设计。

3.3 控制灵活性:液压系统应该具有灵活的控制性能,能够满足不同工作条件下的要求。

这意味着液压系统需要具备多种控制模式和控制阀,以实现精确的运动控制。

3.4 节能性:优化液压系统的设计,以减少能源消耗和排放。

这可以通过使用低压系统、高效液压泵和智能控制等技术来实现。

4. 液压系统设计方案4.1 液压泵选择:根据起重机的力量需求和工作压力范围,选择适合的液压泵类型和规格。

常见的液压泵类型包括齿轮泵、柱塞泵和叶片泵等。

4.2 液压缸设计:根据起重机的负载需求和工作范围,设计合适的液压缸。

液压缸应具有足够的承载能力和精确的控制性能。

4.3 液压阀选择:选择适合的液压阀来实现控制需求。

常用的液压阀类型包括方向控制阀、流量控制阀和压力控制阀等。

4.4 控制系统设计:设计一个灵活和精确的控制系统来实现起重机的运动控制。

控制系统可以采用手动操作、自动控制或远程控制等方式。

4.5 液压管路设计:设计合适的液压管路,以确保液压系统的稳定性和可靠性。

管路应具有足够的强度和耐压能力。

汽车起重机支腿液压系统设计

汽车起重机支腿液压系统设计1. 引言汽车起重机是一种用于搬运重物的机械设备,其设计和工作原理需要考虑到平安性、稳定性和效率。

其中,支腿液压系统是汽车起重机的关键部件之一,负责支撑和稳定整个机身。

本文将介绍汽车起重机支腿液压系统的设计原理和关键要素。

2. 液压系统设计原理液压系统将液体作为传递动力和控制信号的介质,通过液压泵、液压缸、阀门和管道等组件实现力的传递和控制。

在汽车起重机支腿液压系统中,液压泵负责将液体压力增加,通过阀门和管道输送到液压缸中,从而控制支腿的伸缩和稳定。

3. 系统设计要素3.1 支腿液压缸设计支腿液压缸是支腿液压系统的核心组件,其设计应考虑以下要素:•承受重力和起重机载荷的能力;•具有足够的力量和行程以实现支腿的伸缩;•耐久性和可靠性,确保长时间使用不出现故障。

3.2 液压泵选择液压泵的选择应考虑以下要素:•承受系统所需的最大工作压力;•提供足够的流量以保证液压缸的伸缩速度;•节能性和可靠性。

3.3 液压系统控制阀设计液压系统的控制阀用于调节液压流量和压力,确保支腿液压缸的平安运行。

设计时应考虑以下要素:•阀门的额定流量和压力范围;•控制阀的灵敏度和可调性;•阀门的耐久性和可靠性。

3.4 管道和连接件设计管道和连接件是液压系统中的关键部件,其设计应考虑以下要素:•材料的选择和强度,以保证系统的可靠性和耐久性;•导向和密封性,以确保液压流动的顺畅和不泄漏。

4. 平安考虑在汽车起重机支腿液压系统设计中,平安是重要的考虑因素。

以下是平安设计的一些建议:•设计液压系统时应考虑额定工作压力的平安系数,以防止系统超负荷运行。

•使用高质量的液压组件和材料,以确保系统的可靠性。

•对系统进行适当的维护保养,包括定期更换液压油和检查系统连接件的紧固情况。

5. 结论汽车起重机支腿液压系统设计是确保起重机平安和稳定运行的关键。

通过合理选择液压缸、液压泵、控制阀以及管道和连接件等组件,可以实现支腿液压系统的高效工作。

25吨位起重机伸缩机构液压系统设计解析

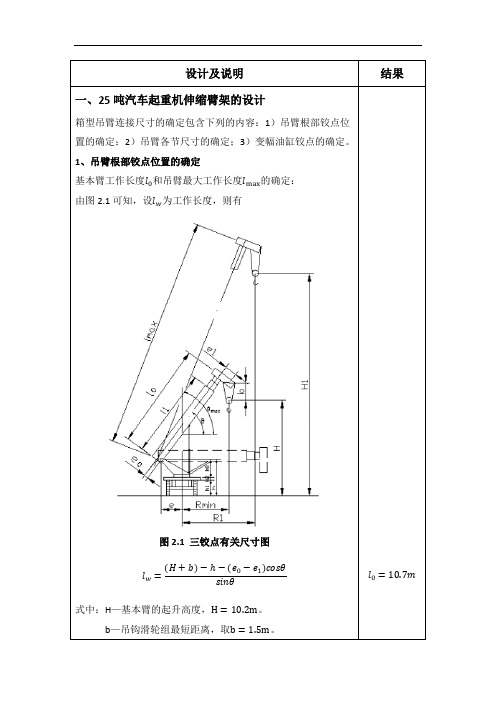

一、25吨汽车起重机伸缩臂架的设计箱型吊臂连接尺寸的确定包含下列的内容:1)吊臂根部铰点位置的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。

1、吊臂根部铰点位置的确定基本臂工作长度l0和吊臂最大工作长度l max的确定:由图2.1可知,设l w为工作长度,则有图2.1 三铰点有关尺寸图l w=(H+b)−ℎ−(e0−e1)cosθsinθ式中:H—基本臂的起升高度,H=10.2m。

b—吊钩滑轮组最短距离,取b=1.5m。

外露空间a大一些,得出l i′′=l i+1′′+(c−a)。

此次设计共有4节臂,其最后一节的搭接长度为l5′′使其等于1/5的外伸长度,现在l max和l0已经得出,则吊臂的各节搭接长度和结构长度分别为,l4′′=0.2l l40=1.2ll3′′=0.2l+(c−a)l30=1.2l+(c−a)l2′′=0.2l+2(c−a)l20=1.2l+2(c−a)l10=1.2l+3(c−a)各节臂长度尺寸的验算计算的基本臂工作长度l0必须满足下面的式子,所计算的各节臂的长度值才能满足需要,l0=l10+a(k−1)≥1.2l+(k−1)c不等式左边为10.95m,右边为10.95m,长度满足要求。

最终求得l0=10.95m,l max=34.95m。

以上所用尺寸如下图所示图2.2 结构尺寸图3、变幅液压缸铰点的确定变幅液压缸的铰点如图3.1所示。

变幅液压缸根部铰点(O1)的位置,一般使其落在回转支撑装置的滚道上,从而改变了平台的受力情况。

采用双作用液压缸,其铰点离回转中心的距离f取决于双缸间的距离B,可通过下式算得:图3.1 主臂铰点位置图f=√(D2)2−(B2)2D—起重机底盘直径,D=2m。

B—吊臂宽度,由于回转支撑装置D和吊臂宽度B都与起重能力有关,一般取D=(2.1~2.4)B,这里取D=2.3B。

铰点O在求得ℎ0和e时已经确定即ℎ0=0.84m,e=2.35m,所以认定铰点O已经确定。

汽车起重机支腿液压系统设计

汽车起重机支腿液压系统设计引言汽车起重机是一种能够进行货物起升、搬运的重型机械设备。

为了确保其安全运行和稳定性,起重机上配备了支腿系统,用于支撑整个机身,使机身保持平衡和稳定。

支腿液压系统是起重机支腿的重要组成部分,本文将介绍汽车起重机支腿液压系统的设计。

液压系统工作原理液压系统采用液体的流动来传递信号和能量,主要由液压泵、液压缸、液压阀和液压油箱等组成。

在汽车起重机支腿液压系统中,液压泵通过驱动液压油流动,产生压力,将能量传递给液压缸,从而实现支腿的伸缩和支撑。

液压系统设计要点1.液压泵选择为了满足起重机支腿液压系统的工作需求,需要选择合适的液压泵。

液压泵的选择应根据液压系统的工作流量和工作压力来确定。

工作流量与液压缸的活塞面积和速度相关,工作压力与液压系统的负荷和阻力相关。

2.液压缸设计液压缸是起重机支腿液压系统的核心部件,主要用于驱动支腿的伸缩和支撑。

液压缸的设计应考虑到起重机的用途和工作条件。

液压缸的活塞直径和行程决定了液压缸的工作力和位移,需要根据起重机的负荷和高度来选择合适的液压缸。

3.液压阀选择液压阀是液压系统中的控制元件,主要用于调节液压系统的压力和流量,实现液压缸的伸缩和支撑等功能。

液压阀的选择应根据液压系统的需求来确定,常见的液压阀有溢流阀、比例阀和换向阀等。

4.液压油选用液压油是液压系统中的工作介质,负责传递能量和冷却液压系统。

液压油的选用应考虑到起重机的工作环境和温度,一般应选择具有良好的抗氧化性、抗磨性和粘温性的液压油。

5.液压系统的安全措施为了确保起重机支腿液压系统的安全运行,需要在设计中考虑相应的安全措施。

例如,在液压系统中加装过载保护装置,当超负荷时能够自动停止液压泵的运行,避免对起重机和人员的伤害。

此外,还需要在液压系统中设置液压缸行程限位开关,防止液压缸过度伸缩或缩回,影响起重机的工作效果和安全性。

总结汽车起重机支腿液压系统是重要的功能性系统,能够实现起重机的支撑和平衡。

25吨位起重机伸缩机构液压系统设计说明

25吨位起重机伸缩机构液压系统设计说明设计说明:25吨起重机伸缩机构液压系统一、系统需求分析根据25吨起重机的要求,其伸缩机构需要能够稳定可靠地实现起重机整体的伸缩操作。

因此需要设计一个液压系统,满足以下要求:1.传动功率大:能够承受25吨重物的伸缩操作,需要具备足够的工作压力和流量来传递高功率。

2.稳定可靠:液压系统需要具备稳定可靠的性能,能够在长时间工作中保持压力和流量的稳定。

3.速度控制:需要有控制装置来调节伸缩速度,使其能够根据实际需要实现快速、慢速或中速伸缩。

4.具备安全保护:系统需要具备过载保护、液压缸行程限位以及紧急停机装置等安全保护功能。

5.维护方便:设计需要考虑系统的布局合理性,便于维护和检修。

二、系统设计方案根据以上需求分析,设计的液压系统方案如下:1.液压泵和液压马达:选择适合的液压泵和液压马达,根据起重机的工作要求,确定泵的排量和转速以及马达的扭矩和转速,保证足够的工作压力和流量。

2.液压控制阀:选用符合起重机伸缩机构要求的液压控制阀,能够实现伸缩的快速、慢速和中速调节,同时具备压力和流量稳定的能力。

3.液压缸:选用具备足够承载力和行程的液压缸,能够实现起重机的伸缩操作。

需要具备行程限位和缓冲装置,保证伸缩过程的稳定可靠性。

4.液压储气罐和滤油器:设置液压储气罐用于储存液压系统的过剩液体和气体,保持系统的稳定压力。

同时安装滤油器来过滤液体中的杂质,提高系统的工作效率和寿命。

5.安全保护:设置过载保护阀,当系统受到过载时能够及时减少压力,保护系统的安全。

同时设置液压缸行程限位开关,当液压缸达到极限位置时能够自动停止工作,避免超过承载能力。

还应设置紧急停机按钮,当遇到紧急情况时能够快速停止起重机的伸缩操作。

6.维护方便:设计合理的管路布局,保证液压系统的布局紧凑,方便维护和检修。

并设有液压油温度和压力监测仪器,实时监测和掌握系统的工作状态。

三、液压系统的工作原理液压系统的工作原理是通过液压泵将液体压力传递给液压缸,从而推动起重机的伸缩机构实现伸缩操作。

25KN单柱液压机液压系统设计【全套含CAD图论文】

目录主要符号表1 概述 (1)§1.1液压传动发展概况 (1)§1.2液压传动的工作原理及其组成部分 (1)1.2.1液压传动的工作原理 (1)1.2.2液压传动的组成部分 (2)§1.3液压传动的优缺点 (3)2 液压系统设计 (5)§2.1 明确设计要求,制定基本方案 (5)2.1.1设计要求 (5)2.1.2制定液压系统基本方案 (5)§2.2液压系统各液压元件的确定 (6)2.2.1液压介质的选择 (6)2.2.2拟定液压系统图 (7)§2.3液压系统主要参数计算 (9)2.3.1选系统工作压力 (9)2.3.2液压缸主要参数的确定 (9)2.3.3液压缸强度校核 (10)2.3.4液压缸稳定性校核 (12)2.3.5计算液压缸实际所需流量 (15)2.3.6绘制液压缸工况图 (15)§2.4液压阀的选择 (16)2.4.1 液压阀的作用 (16)2.4.2液压阀的基本要求 (16)2.4.3液压阀的选择 (16)3液压泵站及其辅助装置 (18)§3.1液压泵站 (18)3.1.1 液压泵站概述及液压泵站油箱容量系列标准 (18)3.1.2 各系列液压泵站的简述 (19)§3.2液压泵 (20)3.2.1液压泵的选择 (20)3.2.2液压泵装置 (21)§3.3电动机功率的确定 (22)§3.4液压管件的确定 (23)3.4.1油管内径确定 (23)3.4.2管接头 (23)§3.5滤油器的选择 (23)3.5.1滤油器的作用及过滤精度 (23)3.5.2 选用和安装 (24)§3.6油箱及其辅件的确定 (24)3.6.1油箱 (24)3.6.2空气滤清器 (26)3.6.3油标 (27)4 液压缸的设计计算 (28)§4.1液压缸的基本参数的确定 (28)§4.2 液压缸主要零件的结构、材料及技术要求 (28)4.2.1缸体 (28)§4.3缸盖 (31)4.3.1 缸盖的材料 (31)4.3.2缸盖的技术要求 (31)§4.4活塞 (31)4.4.1活塞与活塞杆的联接型式 (31)4.4.2活塞与缸体的密封 (32)4.4.3活塞的材料 (32)4.4.4 活塞的技术要求 (32)§4.5活塞杆 (33)4.5.1端部结构 (33)4.5.2 端部尺寸 (33)4.5.3 活塞杆结构 (34)4.5.4活塞杆材料 (35)4.5.5活塞杆的技术要求 (35)§4.6活塞杆的导向、密封和防尘 (35)4.6.1导向套 (35)4.6.2杆的密封与防尘 (36)§4.7液压缸的缓冲装置 (36)§4.8液压缸的排气装置 (36)§4.9液压缸安装联接部分的型式 (37)4.9.1 液压缸进出油口的联接 (37)4.9.2 液压缸的安装方式 (37)5 结论 (38)致谢 (39)参考文献 (40)附录A (41)附录B (53)1、概述1.1 液压传动发展概况液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、开锁压力 的确定

5、控制活塞直径 的确定

—起重机不吊重时的支腿反力(N)

—垂直支腿液压缸大腔面积,

6、验算开锁的必要条件是否满足

—支腿回路溢流阀的调定压力,为12MPa

经验算满足开锁的必要条件。

16.6mm

取为12mm

设支腿液压回路工作压力为p=12MPa。

2、支腿液压回路流量的确定

设泵流量即为支腿液压回路流量。

p=12MPa

五、垂直支腿液压缸基本参数的确定

1、垂直支腿液压缸内径D的计算

F—垂直液压缸工作载荷(N)

P—支腿油路工作压力(pa)

求出液压缸内径D之后,根据工程机械用液压缸内径系列相关标准取标准值。

2、活塞杆直径d的计算

—起重机吊重时垂直液压缸最大闭锁力

—材料的许用应力,

求出活塞杆直径d之后,根据工程机械用液压缸内径系列相关标准取标准值。

3、计算垂直液压缸速比

4、闭锁压力的计算

最大闭锁压力

5、垂直支腿液压缸行程的确定

设垂直支腿液压缸行程为 450mm。

89.479mm

取为90mm

取为40mm

六、水平支腿液压缸基本参数的确定

1、水平支腿液压缸内径D的计算

F—水平液压缸工作载荷(N)

P—支腿油路工作压力(pa)

求出液压缸内径D之后,根据工程机械用液压缸内径系列相关标准取标准值。

2、活塞杆直径d的计算

F—水平液压缸工作载荷(N)

—材料的许用应力,

求出活塞杆直径d之后,根据工程机械用液压缸内径系列相关标准取标准值。

3、水平支腿液压缸行程的确定

按三点支承计算支腿反力,假设吊臂位置在离起重机纵轴线(X轴) 角处,如下图所示。

II

I

令底盘不回转部分重量为G2=98KN,其重心位置在离支腿中心(坐标原点O) 处,起重机回转中心( ),离支腿中心0的距离为e0。则有:

—上车重量(N)

—臂架重量(N)

—转台与配重(N)

—计算吊重(N)

— 的合力(N)

由于垂直液压缸安装在支腿端部,其工作载荷等于打开支腿时的支腿反力,即F=R。

2、垂直液压缸最大闭锁力

垂直液压缸最大闭锁力等于吊重时的最大支腿反力 ,即

3、水平液压缸工作载荷

根据支腿箱体的结构尺寸,按支腿箱体的摩擦阻力计算公式求得。初取为 。

四、支腿液压回路工作压力及流量的确定

1、支腿液压回路工作压力的确定

设水平支腿液压缸行程为 2100mm。

46.1mm

取为50mm

取为10mm

七、验算支腿收放时间

1、水平支腿的伸出时间

—水平支腿液压缸行程(m)

q—支腿油路输入流量( ),取为25L/min

—水平支腿液压缸内径(m)

2、水平支腿的收回总时间

3、垂直支腿的伸出时间

—水平支腿液压缸行程(m)

4、垂直支腿的收回时间

设计及说明

结果一Leabharlann 支腿液压回路采用H形4条支腿结构形式,具体的支腿液压回路如下图所示。

图1支腿液压回路图

二、支腿反力的确定

1、支腿支起时支腿反力的计算

每个前支腿反力R:

每个后支腿反力

G—起重机整车自重(N);

a—前支腿到重心的距离(N);

b—后支腿到重心的距离(N);

2、支腿作业(吊重)时最大支腿反力的计算

八、液压锁的设计计算

1、锥阀阀前孔直径 的确定

—液压锁的额定流量( ),取为25L/min

—允许流速( ),取为4m/s

2、锥阀最大开口量 的确定

—液压锁的额定流量( ),取为25L/min

—锥阀阀孔直径( ),

—锥阀半顶角(°),取为30°

C—流量系数,取为0.62

—油液密度,一般为900kg/

—锥阀前后压差(pa),取为11MPa

此时,支腿C受力最大。将 ,解出 角主值,

则 。将 代入上面公式中,可求出支腿C的最大支腿反力 。

如吊臂转到工况 位置时,支腿B上抬,支腿C、D、A受力,则支腿D受力最大,则

将 代入上式中可求得D支腿的最大支腿反力

,比较 和 ,大者即为最大支腿反力 。

三、支腿液压缸工作载荷和最大闭锁力的确定

1、垂直液压缸工作载荷

合力 距起重机回转中心 点的距离 为:

式中R=3m, r=1.5m, =1.5m, =3m。

由于回转惯性力、离心力和风力等水平力作用,在吊臂头部作用有水平力T=5% ,则作用在吊臂平面内有力矩M,其大小为

式中H=10.2m,b=1.5m。

按三点支承的支腿反力计算,设吊臂位于工况 位置,如图所示,支腿A抬起,支腿B,C,D受力,则: