抛光清洗过程对LTO的影响

阴阳混合抛光树脂的强度为什么会降低

阴阳混合抛光树脂的强度为什么会降低阴阳混合抛光树脂的强度为什么会降低?目前国内高、超纯水用户对此产品的应用不是很了解,所以普遍存在盲目追崇昂贵的进口抛光混床树脂,而国内部分小树脂生产企业,为了获得,以不合格的低价的产品参与市场恶性低价竞争,也导致了部分用户对国产抛光树脂的不认可,希望通过交流,让广大终端用户了解产品的理化性能和应用方法。

什么是抛光树脂?人们常说的抛光树脂一般用于超纯水处理系统末端,来保证系统出水水质能够维持用水标准。

一般出水水质都能达到18兆欧以上,以及对TOC、SIO2都有一定的控制能力。

抛光树脂出厂的离子型态都是H、OH型,装填后即可使用无需再生。

抛光树脂用途:适合用于再以RO、EDI为前置处理设备的超纯水系统中作为终端精致混床制取超纯水。

广泛应用于电子行业半导体生产,实验室制取超纯水,激光切割,医疗系统,慢走丝线切割,机械设备循环内冷水,部分光学材料和电子产品生产用水,太阳能生产线用水(不包含多晶硅生产)等行业应用!抛光树脂注意事项1.抛光树脂(是由高度纯化、转型的H型阳树脂和OH型阴树脂预混合而成,如果装填和操作得当,在初的周期中即可制备出电阻率大于18.0MΩ.cm和TOC小于10ppb的超纯水。

2.树脂开封后长时间暴露在空气中会吸收二氧化碳,因此拆包需尽快使用。

不使用部分须小心密封,存放于避光阴凉处,环境温度以540℃为宜。

3.在运输、储存和装填过程中,任何无机或有机物质的接触都会使树脂受到污染,从而降低出水水质;影响运行工况。

因此必须保证所有用于装填、操作的设备和水不会污染树脂。

所有与树脂接触的水都必须使用高纯水(本文中所涉及到的水均指"高纯水",即电阻率大于等于10MΩ.cm,同时TOC尽可能低于30ppb的水),所有接触树脂的设备或器具都要在使用前经过高纯水清洗。

4.如为换装树脂,设备中原有的旧树脂必须从树脂容器中移去,树脂容器内部清洁无杂质。

微电子器件表面抛光技术的最新进展

微电子器件表面抛光技术的最新进展一、微电子器件表面抛光技术概述微电子器件表面抛光技术是半导体制造过程中的关键步骤之一,它直接影响到器件的性能和可靠性。

随着电子设备向更小尺寸、更高集成度发展,对微电子器件表面的平整度和光滑度要求越来越高。

微电子器件表面抛光技术的发展,不仅能够提升器件的性能,还将对整个微电子行业产生深远的影响。

1.1 微电子器件表面抛光技术的核心特性微电子器件表面抛光技术的核心特性主要包括以下几个方面:高平整度、高光滑度、高精度和高效率。

高平整度是指抛光后的表面几乎无凹凸不平,达到纳米级或亚纳米级的平整度。

高光滑度是指表面具有极低的粗糙度,以减少电子迁移和提高器件的稳定性。

高精度是指抛光过程能够精确控制,以适应不同材料和器件结构的需求。

高效率则是指抛光技术能够在保证质量的同时,提高生产效率,降低成本。

1.2 微电子器件表面抛光技术的应用场景微电子器件表面抛光技术的应用场景非常广泛,包括但不限于以下几个方面:- 集成电路制造:在集成电路的制造过程中,表面抛光技术用于确保晶圆表面的平整度,为后续的光刻、蚀刻等工艺提供基础。

- 微机电系统(MEMS):MEMS器件通常具有复杂的三维结构,表面抛光技术能够确保器件的表面质量,提高其性能和可靠性。

- 半导体存储器件:在半导体存储器件的制造中,表面抛光技术对于提高存储单元的密度和读写速度至关重要。

二、微电子器件表面抛光技术的发展历程微电子器件表面抛光技术的发展历程是半导体制造技术不断进步的缩影,需要材料科学家、设备制造商、工艺工程师等多方的共同努力。

2.1 微电子器件表面抛光技术的历史微电子器件表面抛光技术从最初的机械抛光发展到今天的化学机械抛光(CMP),经历了多个阶段。

早期的机械抛光主要依靠物理磨削,但随着器件尺寸的减小,这种方法逐渐不能满足精度要求。

化学机械抛光技术的出现,结合了化学和机械两种作用,能够在保持高效率的同时,实现更高的抛光质量。

CMP加工过程中抛光速度对液膜厚度的影响分析

万方数据

[新设备·新材料·新方法】

郁炜,等CMP加工过程中抛光速度对液膜厚度的影响分析

·99·

荧光图像进行分析处理可得到如图6所示抛光转速与 液膜平均厚度的关系。

fluorescence)

0 引言 随着半导体工业的飞速发展,集成电路(Ic)电路

的设计线宽进一步的缩小,硅片作为IC芯片的基础材 料,其表面粗糙度和表面平整度成为影响集成电路刻 蚀线宽的重要因素之一。化学机械抛光(chemical me- chanical polishing),简称CMP,是目前能提供超大规模 集成电路(VLSI)制造过程中全面平面化的超精密技 术。用这种方法可以真正使整个硅晶片表面平坦化,

收稿日期:2008.07-21 基金项目:浙江省自然科学基金(YIIM241) 作者简介:郁炜(1974一),女,江苏如东人,讲师,博士研究生,主要研究方向为机械电子和电气自动化。

万方数据

·98·

2008年第6期

工过程中晶片下抛光液的流动特性的研究,讨论抛光 转速和抛光载荷对晶片下抛光液液体薄膜的厚度的影 响。由于抛光垫和晶片表面并不是绝对光滑,所以研 究抛光液液膜的平均厚度将会比较有代表性。 1 激光诱导荧光技术(LIF)

由于化学机械抛光过程中晶片与抛光垫紧压在一 起,其间的抛光液液膜厚度只有数十Izm,用接触式的 方法很难对液薄厚度进行在线测量,因此本研究采用 激光诱导荧光技术(LIF)H刮对CMP过程中试件下方 抛光液的液膜厚度进行观测,从而分析CMP过程中输 人参数对抛光液流场分布的影响。

ITO表面处理对有机电致发光器件性能的影响

摘 要 :用 Al) 抛 光 液 处 理 I O 表 面 制 备 了有 机 电致 发 光 器 件 . I O 玻 璃 片 分 别 放 人 Al ) 选 分 级 后 的不 。3 ( T 将 T z 3水 (

同 粒 度 的抛 光 液 中 , 行 不 同时 间的 超 声 处 理 , 现 随 着 Al ) 光 液 粒 度 不 同 、 声 时 间 的 不 同 、 T 的 表 面 质 进 发 z 3抛 ( 超 IO

中图 分 类 号 :T 3 N

文 献 标 识 码 :A

文 章 编 号 :0 5 -1 7 2 0 ) 81 1 -4 2 34 7 ( 0 7 0 -3 2 0

善. 通过 原 子 力 显 微 镜 对 I O 表 面形 貌 进行 了分 T

1 引 言

有 机 电致 发 光器 件 发展 到 今 天 , 越来 越 受 到人 们 的重视 , 们通过 各种 手段 来改善 器件 的性 能 , 人 使 其 更加 实用化 . 通过 对 I O 表 面进行 处 理来 改 善器 T 件 的性 能也 是 近 年来 人 们所 热衷 的手 段 之一 ¨ . 1 这 ] 方 面有许 多人 做 了很 多工 作 , 用 等 离子 _ ] 紫外 利 2 、 。 光 照 射_ ] 热 处 理 和 酸 处 理 、 化 剂 等 手 段 对 4 、 ]氧 I o 玻璃 表面 进行处 理_ , 至 在 I o 和 空穴 传输 T 7甚 ] T 层 之 间加 上一 层极 薄 的缓 冲层 _ 1 都 有 助 于 器件 8 ,  ̄

2 实 验

实验 中我们 采用 静置 沉 降的水 选分级 方法 分别 得到 Al 。 o。的粒度 分 别 是 1 0 6和 0 3 ,, . m 的抛 光

液 . I O 玻璃 衬 底 , 丙 酮 、 将 T 用 乙醇 、 离 子水 反 复 去

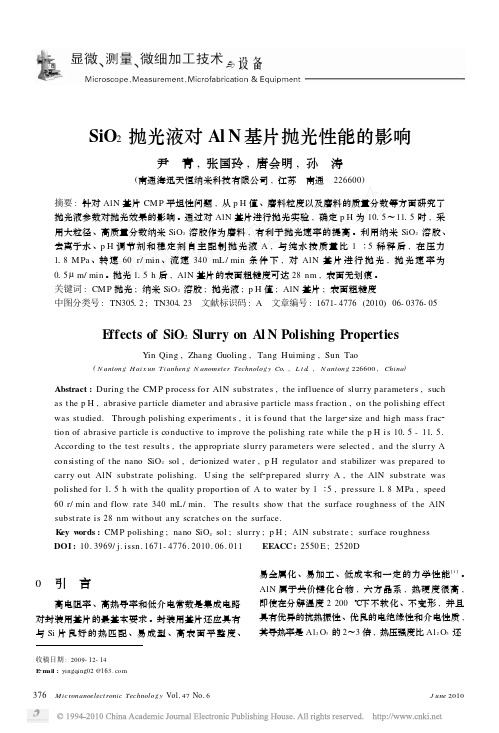

SiO_2抛光液对AlN基片抛光性能的影响

SiO2抛光液对Al N基片抛光性能的影响尹 青,张国玲,唐会明,孙 涛(南通海迅天恒纳米科技有限公司,江苏 南通 226600)摘要:针对AlN基片CM P平坦性问题,从p H值、磨料粒度以及磨料的质量分数等方面研究了抛光液参数对抛光效果的影响。

通过对AlN基片进行抛光实验,确定p H为1015~1115时,采用大粒径、高质量分数纳米SiO2溶胶作为磨料,有利于抛光速率的提高。

利用纳米SiO2溶胶、去离子水、p H调节剂和稳定剂自主配制抛光液A,与纯水按质量比1∶5稀释后,在压力118M Pa、转速60r/min、流速340mL/min条件下,对AlN基片进行抛光,抛光速率为015μm/min。

抛光115h后,AlN基片的表面粗糙度可达28nm,表面无划痕。

关键词:CM P抛光;纳米SiO2溶胶;抛光液;p H值;AlN基片;表面粗糙度中图分类号:TN30512;TN304123 文献标识码:A 文章编号:1671-4776(2010)06-0376-05E ffects of SiO2Slurry on Al N Polishing PropertiesY in Qing,Zhang Guoling,Tang Huiming,Sun Tao(N antong H ai x un Tianheng N anometer Technology Co1,L t d1,N antong226600,China)Abstract:During t he CM P process for AlN subst rates,t he influence of slurry parameters,such as t he p H,abrasive particle diameter and abrasive particle mass fraction,on t he polishing effect was st udied.Through polishing experiment s,it is found t hat t he large2size and high mass frac2 tion of abrasive particle is conductive to improve t he polishing rate while t he p H is1015-1115. According to t he test result s,t he app rop riate slurry parameters were selected,and t he slurry A consisting of t he nano SiO2sol,de2ionized water,p H regulator and stabilizer was prepared to carry o ut AlN subst rate polishing.U sing t he self2p repared slurry A,t he AlN subst rate was polished for115h wit h t he quality p roportion of A to water by1∶5,pressure118M Pa,speed 60r/min and flow rate340mL/min.The result s show t hat t he surface roughness of t he AlN subst rate is28nm wit hout any scratches on t he surface.K ey w ords:CM P polishing;nano SiO2sol;slurry;p H;AlN substrate;surface roughness DOI:10.3969/j.issn.1671-4776.2010.06.011 EEACC:2550E;2520D0 引 言高电阻率、高热导率和低介电常数是集成电路对封装用基片的最基本要求。

ITO镀膜产品污染清洁

触摸屏制造工艺实战与难点李星[三]ITO镀膜产品污染清洁一、前言随着光电子产业的迅猛发展,清洗工艺在光电产品中是必不可少的工艺,清洗对产品的质量、精度、外观等方面的影响也越来越重要。

如何保证产品的高可靠性和高成品率?如何保证生产的安全性及生产过程中对环境的保护?在又安全又环保的前提下,如何彻底清除物体表面的污物?这些都是每个光电子产业从业人员每天都要思考和关注的话题。

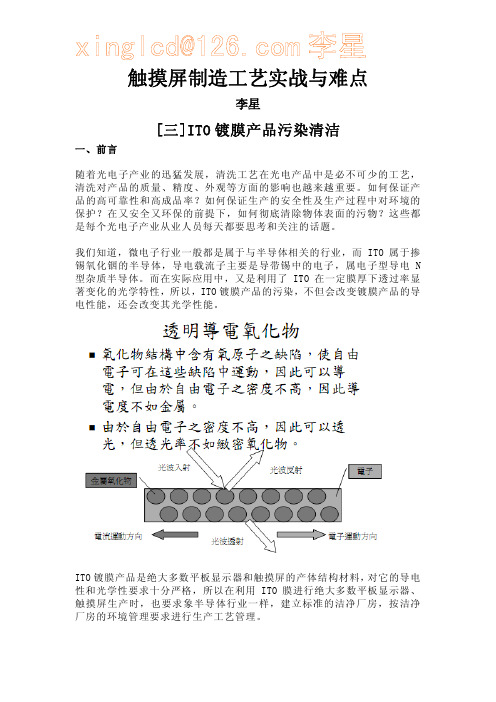

我们知道,微电子行业一般都是属于与半导体相关的行业,而ITO属于掺锡氧化铟的半导体,导电载流子主要是导带锡中的电子,属电子型导电N 型杂质半导体。

而在实际应用中,又是利用了ITO在一定膜厚下透过率显著变化的光学特性,所以,ITO镀膜产品的污染,不但会改变镀膜产品的导电性能,还会改变其光学性能。

ITO镀膜产品是绝大多数平板显示器和触摸屏的产体结构材料,对它的导电性和光学性要求十分严格,所以在利用ITO膜进行绝大多数平板显示器、触摸屏生产时,也要求象半导体行业一样,建立标准的洁净厂房,按洁净厂房的环境管理要求进行生产工艺管理。

以ITO膜玻璃为例,ITO玻璃在加工完以后,会按一定数量叠放在一起进行包装运输出厂。

为了防止运输过程中,互相间碰撞和摩擦,损伤ITO膜,一般会在每层间用硬度低于ITO膜的纤维纸隔开,以吸收每层间的压力,防止ITO膜面互相直接接触摩擦受损。

在使用ITO膜玻璃的工厂拆除包装时,ITO膜表面会因各种原因,残留一些人体皮脂、静电吸附的灰尘、粘附在上面的纸屑和各种纤维。

这些表面的污染物,如果不清除的话,一是会影响ITO的电学性能如接触电阻等,二是会影响ITO膜的光学性能,如透过率等,三是会污染生产车间环境,降低洁净厂房的洁净等级,给生产中使用的其它原材料带来二次污染。

所以,一般ITO镀膜产品在进入洁净厂房,上生产线进行使用前,都要对ITO镀膜产品表面进行清洗作业。

清洗是指清除工件表面上液体和固体的污染物,使工件表面达到一定的洁净程度。

浅谈现代集成电路28nm芯片制造工艺A(前端FEOL)

浅谈现代集成电路28nm芯片制造工艺A(前端FEOL) 全球90%以上集成电路都是CMOS工艺制造的,经历了半个多世纪发展进化,芯片集成度从一个芯片包含几十个器件进化到几十亿个器件。

从上世纪60年代MOS器件采用铝栅工艺,70年代采用了硅栅工艺,铝线互连,进化到现代集成电路采用高K金属栅、超低k介质多层铜线互连,以及FD-SOI和FinFET立体结构。

制造工艺也越来越复杂。

下面就纳米级体硅平面型CMOS集成电路工艺流程,展现芯片先进制程不断丰富现代集成电路制造工艺。

1)现将几种先进制程工艺简介如下:50多年发展,集成电路制造过程工艺越来越复杂,先进制程不断完善。

首先为了抑制短沟道效应,提高栅极对沟道的控制能力,提高栅极电容,栅氧化层厚度不断减薄。

对于厚度大于4nm的栅氧化层,SiO2是理想的绝缘体,不会形成栅漏电流。

当纯二氧化硅厚度小于3nm时,衬底的电子以量子形式穿过栅介质进入栅极,形成栅极漏电流。

(量子隧穿)栅极漏电导致功耗增加,IC 发热且阈值电压飘移,可靠性降低。

为提高介质绝缘特性,当特征尺寸达到0.18μm时采用氮氧化硅代替二氧化硅。

特征尺寸进入90nm节点,单纯缩小厚度不能满足器件性能的要求了,于是采用提高氮氧化硅含氮量以增加介电常数k,但SiON厚度低于14Å会严重遂穿,栅极漏电剧增。

45nm节点之后氮氧化硅已经不能满足mos器件正常工作的要求,开始使用高k介质HfO2代替SiON来改善栅极漏电问题,同时采用金属栅解决费米能级钉扎和多晶硅栅耗尽问题。

尽管在0.35μm技术节点开始采用掺杂多晶硅与金属硅化物(WSi)鈷(镍)多晶硅化物栅叠层代替多晶硅栅,降低了多晶硅栅的电阻。

但金属栅电阻要比金属硅化物还要小。

高k金属栅HKMG.采用高k介质材料替代SiO2。

二氧化硅k=3.9,氮氧化硅k=4~7,高K介质(HfO2和,HfSiON)=15~25。

同样等效氧化层厚度时,高k材料的物理厚度是SiO2的3~6倍。

钛合金抛光实验报告(3篇)

第1篇一、实验目的1. 了解钛合金抛光的基本原理和方法。

2. 掌握不同抛光工艺对钛合金表面质量的影响。

3. 评估抛光效果,并分析影响因素。

二、实验原理钛合金是一种具有高强度、低密度、良好的耐腐蚀性和生物相容性的金属材料,广泛应用于航空航天、医疗器械、体育器材等领域。

抛光是一种表面处理工艺,旨在提高金属表面的光洁度和美观度,同时改善其耐腐蚀性能和生物相容性。

钛合金抛光的基本原理是通过机械、化学或电解等方法去除表面缺陷,使表面达到一定的光洁度和平整度。

常用的抛光方法包括机械抛光、化学抛光和电解抛光。

三、实验材料与设备1. 实验材料:纯钛板(尺寸:100mm×100mm×5mm)2. 实验设备:- 抛光机:用于机械抛光和化学抛光- 电解抛光装置:用于电解抛光- 砂纸:用于机械抛光- 抛光膏:用于化学抛光- 电解液:用于电解抛光- 磁力搅拌器:用于混合电解液- 精密天平:用于称量实验材料- 显微镜:用于观察抛光效果四、实验步骤1. 机械抛光:- 将钛合金板用丙酮清洗干净,去除表面的油污和杂质。

- 使用不同粒度的砂纸(如1000号、2000号、3000号)对钛合金板进行抛光,每次抛光后用丙酮清洗干净。

- 观察抛光效果,记录光洁度。

2. 化学抛光:- 将钛合金板用丙酮清洗干净。

- 将抛光膏均匀涂抹在钛合金板上,用抛光机进行抛光。

- 观察抛光效果,记录光洁度。

3. 电解抛光:- 将钛合金板用丙酮清洗干净。

- 配制电解液,将钛合金板作为阳极,不锈钢板作为阴极,电解液温度控制在室温。

- 通电进行电解抛光,观察抛光效果,记录光洁度。

五、实验结果与分析1. 机械抛光效果:- 随着砂纸粒度的减小,钛合金板的光洁度逐渐提高。

- 粗砂纸抛光后,表面仍有微小的划痕;细砂纸抛光后,表面光洁度较好,但仍有轻微的痕迹。

2. 化学抛光效果:- 抛光后,钛合金板表面光洁度较高,无明显划痕。

- 抛光效果受抛光膏种类和抛光时间的影响。

研磨或抛光对光学镜片腐蚀的影响

ZF、ZBaF、LaK等光学玻璃在抛光过程中及抛光下盘以后的腐蚀问题,长期以来一直影响着这些光学玻璃零件的加工质量和生产效率。

通过对光学玻璃在抛光过程中稳定性课题的研究和生产实验,研制并筛选出比较理想的光学玻璃抛光添加剂;即在这些化学稳定性差的光学玻璃抛光液中,添加适当的pH值调节剂及表面稳定剂,减少了ZK、ZF、ZBaF、LaK等系列化学稳定性差的光学玻璃在抛光过程中的腐蚀问题,显著提高了抛光表面质量和合格率,并进一步提高了光学玻璃零件加工的效率和效益及其工艺技术水平.一、引言光学玻璃腐蚀是伴随着光学玻璃抛光及抛光下盘以后的全过程,它受抛光粉及抛光用水的酸碱度以及抛光液使用时间延续趋于呈碱性及周围环境中潮湿空气、酸性气体等因素影响而产生的一种化学腐蚀。

因此,可以认为光学玻璃腐蚀是一个化学过程,如果仅仅停留在抛光下盘以后,采用若干防护措施,显然是不够的。

应在抛光过程中就采取必要的防护措施。

随着中高档光学仪器需求量的增加,ZK、ZF、ZBaF、LaK等化学稳定性差的光学玻璃应用比较普遍,因此,光学玻璃在加工过程中的腐蚀问题,显得更为突出。

光学玻璃的腐蚀是一个化学过程。

依照光学玻璃在抛光过程中的化学作用这一基本思路,除选择合理的工艺参数外,对光学玻璃在抛光过程中产生腐蚀问题采取积极的防护措施:即在抛光液中添加适当的pH值调节剂和表面稳定剂,为光学玻璃抛光创造一个良好的工艺条件;再在抛光下盘以后,采取若干防护措施,提高化学稳定性差的光学玻璃防腐蚀的可靠性,基本上可解决与光学玻璃加工相伴而行的化学腐蚀问题,取得较好的效果。

二、光学玻璃腐蚀及其表象光学玻璃的耐水性及耐周围环境酸、碱等不同介质的侵蚀,主要取决于光学玻璃化学稳定性,这与不同光学玻璃组成结构及SiO2的含量有关。

但在光学玻璃抛光过程中的腐蚀,更直接原因则是受抛光液的酸、碱性的影响;抛光下盘以后,则是受周围潮湿空气及带酸性气体等因素的影响。

玻璃的水解作用,可以看成是水与玻璃表面硅酸盐发生水合和水解作用反应,使玻璃表面碱金属或碱土金属离子置换出来,结果在玻璃表面形成硅酸凝胶、氢氧化物、碳酸盐等。

CeO_(2)抛光液对SiO_(2)介质的抛光性能

【电子技术/Electronic Technology】DOI: 10.19289/j.1004-227x.2021.04.001 CeO2抛光液对SiO2介质的抛光性能杨朝霞1, 2,张保国1, 2, *,阳小帆1, 2,李烨1, 2,李浩然1, 2(1.河北工业大学电子信息工程学院,天津300130;2.天津市电子材料与器件重点实验室,天津300130)摘要:以CeO2为磨料配制抛光液,研究了磨料质量分数、pH及添加剂对SiO2介质去除速率和表面粗糙度的影响。

结果表明,在抛光液的磨料质量分数为1%,pH为5的条件下,SiO2介质的去除速率为248.9 nm/min。

向其中加入质量分数为1%的L-脯氨酸或0.075%的阴离子表面活性剂TSPE-PO(三苯乙烯基苯酚聚氧乙烯醚磷酸酯)后,SiO2介质的去除速率分别提高至268.6 nm/min 和302.5 nm/min,表面粗糙度(Rq)从原来的0.588 nm分别变为0.601 nm和0.522 nm。

关键词:二氧化铈;二氧化硅;化学机械抛光;材料去除速率;表面粗糙度;氨基酸;表面活性剂中图分类号:TN305.2 文献标志码:A 文章编号:1004 – 227X (2021) 04 – 0247 – 07Polishability of SiO2 medium in CeO2 polishing slurryYANG Zhaoxia 1, 2, ZHANG Baoguo 1, 2, *, YANG Xiaofan 1, 2, LI Ye 1, 2, LI Haoran 1, 2(1. School of Electronic and Information Engineering, Hebei University of Technology, Tianjin 300130, China;2. Tianjin Key Laboratory of Electronic Materials and Devices, Hebei University of Technology, Tianjin 300130, China) Abstract: A polishing slurry was prepared using CeO2 as abrasive, and the effects of abrasive dosage, pH, and additives on the removal rate and surface roughness of SiO2 medium were studied. The results showed that the removal rate of SiO2 medium was 248.9 nm/min when polishing with 1wt.% of abrasive at pH 5. After adding 1% of L-proline (L-Pro) or 0.075% of anionic surfactant TSPE-PO (polyoxyethylene tristyrylphenol phosphate) to the slurry, the removal rate of SiO2 medium was increased to 268.6 nm/min or 302.5 nm/min, and its surface roughness (Rq) was changed from 0.588 nm to 0.601 nm or 0.522 nm. Keywords: ceria; silica; chemical mechanical polishing; material removal rate; surface roughness; amino acid; surfactant当NAND(与非型)闪存设备的设计节点小于20 nm时,2D-NAND闪存技术在集成度和电气性能方面会遇到两个关键限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

样品:

在本试验中使用5″抛光片,在抛光面生长LTO,厚度为8KÅ

测试设备:F20膜厚仪,测厚仪偏差<10Å 膜厚测试点位置示意图:

边缘测试点位于边缘45mm左右

膜厚变化量计算方法:

n

n

THKi (清洗前) THKi(清洗后)

THK i5

i5

其中THK表示LTO膜厚,n表示测试点总数

6.069% 5.995%

6.047%

5.7% 5.5157.%492%

5.689% 5.569%

5.695%

5.4%

1

2

3

4

5

6

清洗次数

清洗条件:SC-1清洗(NH4OH:H2O2:H2O=0.15:0.5:10, 65℃,10min) →纯水溢流→QDR2 →HCl·DIP(HCl:H2O=1:1500, RT, 3min)→ QDR3 → 甩干,该过程重复清洗1-6次

0.04

2

3

-1.29ຫໍສະໝຸດ 4 -1.63SC-2混酸清洗次数

5 -2.01

HF-HCl混酸清洗前后背封均匀性比较

3.1% 2.8% 2.5%

3.019% 2.661%

1

2.888% 2.756%

2

清洗前 清洗后

2.963% 2.845%

2.682% 2.590%

3

4

清洗次数

3.236% 3.125%

5

清洗条件:混酸清洗条件为RT,HF: HCl: H2O≈1:2: 3000, 浸泡3Min, 滴酸量61ml 清洗片数:3片/条件

QLEC

Confidential

21-Apr-09 Page6

2、去蜡清洗时间对LTO的影响

LTO去除量(nm)

背封均匀性%

去蜡清洗时间对LTO的影响

14

线性 (有蜡平均去厚量(nm))

12

10

线性 (无蜡平均去厚量(nm))

12.516 11.416

1121..592844

8

y = 2.7584x - 2.0294

从上述实验看,随着HF-HCl混酸清洗次数的增加,LTO去厚量很少,呈线性下降的趋势, 基本在测量误差范围内,由此可认为HF-HCl混酸清洗对LTO膜厚无影响。

Confidential

21-Apr-09 Page9

5、二次清洗次数对LTO的影响

LTO平均去厚量(nm)

背封均匀性%

二次清洗次数对LTO的影响

LTO均匀性计算方法: n

PP% THKmax THKmin 2 THKavg

QLEC

Confidential

21-Apr-09 Page5

Data & Analysis

LTO去除量(nm)

背封均匀性%

1、贴片前清洗时间对LTO的影响

50 40 30 20 10

00 0

贴片前清洗时间对LTO厚度的影响

Confidential

21-Apr-09 Page8

LTO平均去厚量(nm) 背封均匀性%

4、HF-HCl混酸清洗次数对LTO的影响

1.5 1

0.5 0

-0.5 -1

-1.5 -2

-2.5

HF-HCl混酸清洗次数对LTO厚度的影响

1.02 1

y = -0.7727x + 1.5447 R2 = 0.9326

(7nm)>二次清洗(3nm)。

从贴片前清洗到二次清洗结束的整个流程可使LTO膜厚减薄47nm左右,返工亦会造

成LTO近乎等量的减薄, 因此,为减少清洗对膜厚的影响,可采取的措施建议: 1)可适当增加LTO生长的厚度,留够清洗余量; 2)减少清洗返工次数(如二次清洗返工次数≤3次); 3)限定背封片抛光不良返工次数(如只能返工一次等)。 4)在保证清洗效果的情况下调整清洗工艺,尽量减少对LTO膜厚的影响。

清洗片数:3片/条件

实验结果显示,随着二次清洗次数的增加硅片LTO膜厚去除逐渐增加,其增加量有一定的 线性关系

Confidential

21-Apr-09 Page10

6、抛光清洗过程+二次清洗返工对LTO厚度的影响

LTO平均去厚量(nm) 背封均匀性

抛光清洗过程对LTO厚度的影响

56

54

y = 2.202x + 44.538

6

R2 = 0.9758

4

4.24

y = 3.136x - 3.916 R2 = 0.9076

2

2.32 1.384

2.356

0

0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6

清洗时间(min)

去蜡清洗前后背封均匀性比较

6.5%

6.523%

6.248%

6.234% 6.210%

QLEC

Confidential

21-Apr-09 Page3

Objective

课题的目标:

本试验的目的是为了验证抛光各清洗过程对LTO的影响,目前的考察项目包括LTO 厚度和均匀性,以便为抛光返工次数和LTO生长厚度提供数据支持。

QLEC

Confidential

21-Apr-09 Page4

Experiments

QLEC

Confidential

21-Apr-09 Page14

Further Work

上述的试验中,随着混酸清洗次数的增加,LTO有先减薄后增厚的趋势,原因可能

25

20

15

10

5

00

-5

5

y = 0.32x + 0.6157

6.0%

R2

=

0.9906 17.35

18.955

5.5% 5.0%

4.5%

4.0%

7.755

3.5%

3.0%

2.5%

2.0%

15

25

35

45

55

65

0

清洗时间(min)

二次清洗SC-1清洗前后背封均匀性比较

6.141%

清洗前 清洗后

5.439% 5.794%

Confidential

21-Apr-09 Page11

7、一次清洗过程对LTO膜厚的影响

三个直排槽清洗后的去厚量为11.838nm, 循环槽清洗8min去厚量约为2.0nm 一次清洗前后背封均匀性分别从3.223%和 3.016%减小为3.164%和2.985% 清洗片数:5片

Confidential

一次清洗流程

SC-1(NH4OH:H2O2:H2O=0.15:0.5:10, 65±10℃, 8min),8寸直排槽

Rinse(4 times)

SC-1(NH4OH:H2O2:H2O=0.15:0.5:10, 65±10℃, 8min),8寸循环槽

SC-1(NH4OH:H2O2:H2O=0.15:0.5:10, 65±10℃, 8min),6寸直排槽

QLEC

Confidential

21-Apr-09 Page2

Backgrounds

报告背景介绍:

抛光部所涉及到的清洗过程包括贴片前清洗、去蜡清洗、一次清洗和二次清洗,见 附件:

选题原因:

重掺硅片的背面沉积背封层的目的是阻止掺杂剂逃逸,例如外延过程的自掺杂。在 LTO生长后的抛光清洗过程中由于碱液的作用,造成了二氧化硅膜厚减薄,如此可能影 响到外延等后续加工产品质量。所以在本试验中验证抛光清洗过程对LTO厚度的影响, 为优化生产工艺过程提供依据。

x为min/10

2

去蜡清洗 y = 2.657x - 1.9708,

X为清洗时间min

3

一次清洗 /

4

二次清洗 y = 3.7238x - 1.4535,x为清

洗次数

5

HF-HCl·DIP y = -0.7727x+1.5447,x为

清洗次数

6 贴片前清洗+去 y = 2.202x + 44.538, x为二 蜡清洗+一次清 次清洗次数 洗+二次清洗

Confidential

正常加工去厚量/nm

计算值

测量值

15.1633

13.96

6.57 14.10 2.2703

6.57 13.958

2.12

0.772

1.02

46.74

47.128

21-Apr-09 Page13

Conclusions

各清洗工序LTO去厚量不同,贴片前清洗(14nm)≈一次清洗(14nm)>去蜡清洗

清洗片数:5片/条件。

从上述实验看,去蜡清洗的时间增加,硅片LTO的去除量也明显增加。而有蜡抛光的去除 量则相对偏高。且清洗时间也与LTO有一定的线性关系

Confidential

21-Apr-09 Page7

LOT去除量(nm)

背封均匀性

3、二次清洗SC-1循环槽清洗时间对LTO的影响

二次清洗SC-1时间对LTO去厚量的影响

线性 (LTO平均去厚量 (nm))

y = 1.4391x + 0.331 R2 = 0.9913

31.63

42.08

3.5% 3.1%

13.96

2.7%

2.3%

5

10

15

20

25

30

35

清洗时间(min)

贴片前清洗前后背封均匀性比较

3.385% 3.214%

2.902% 2.915%

清洗前 清洗后

4

清洗条件:1、贴片前清洗+去蜡清洗+一次清洗+二次清洗;2、 贴片前清洗+去蜡清洗+一次清洗+二次清洗2 次;3、贴片前清洗+去蜡清洗+一次清洗+二次清洗3次; 4、贴片前清洗+去蜡清洗+一次清洗+二次清洗4次。 SC-2采用混酸清洗。