塑胶件设计(DFMA)检查表

DFMA

缩短产品 上市周期 39%

零件数量 和成本的 产品开发流程的精髓,强调产品开发不仅是研发 人员的职责,而是市场、研发、工程、制造和客服等 相关部门协作的跨部门流程,产品的竞争力提醒在产 品开发流程的管理上。 授权于一个集体对设计负责。 消除来自不同领导对设计变更的对抗。 更有效地应对产品需求的意外变化。

价值分析工具简化设计:

独创性意见:

确认每一部件的必要功能 寻找实现功能的最经济途径 用检查表简化部件的设计 确认需要更少部件的设计,集成功能(用塑料、铸造、粉末冶 金)等。 选择装配方式最好的设计。

DFMA的设计规则

设计规则 减少零件数量 包含内容 使产品或部件包含尽可能少的 零件 尽量使用标准件和通用件采用 成组技术,简历生产单元 采用模块化设计方法,每个模 块包含的零件数不宜过多 •所有零件从一个方向进行装配 •尽量在垂直方向进行装配 •减少装配工作面 •在外部进行装配 •零件进入端设计倒角和锥度 •避免错误装配 效益 减少装配工作量,降低在制品库 存,便于管理,提高可靠性,易 于维护 减少设计、制造时间,降低设计 制造成本,易于保证质量,易于 维护 减少最终产品装配时间,减少库 存,缩短交货期,易于保证质量, 易于维护 减少装配工作量,便于装配,易 于保证装配质量,降低装配成本, 易于维护

20% DFMA 设计 过程 •尝试更多的设 计变更 •早期设计的定 量评价 •DFMA工具

15% •CAD数据 •CAM/CAE分 析 •改变更容易

15% •数据传输 •折衷更少

5% •数据并行共 享 •网络化 •减少了数据 传输时间 •减少了错误

45%

DFMA的重要性

在质量和 可靠性方 面的改进 22% 减少装配 时间13% 缩短加工周 期17%

DFMA检查表

备注

1 减少零件数量 2 使用标准件和通用件 3 模块化设计 4 装配结构工艺性

5 减少螺纹连接 6 设计多功能零件 7 少用柔性零件 8 加工结构工艺性

尽量少用螺纹连接 采用卡扣、粘接等快速连接方法 紧固件和密封件合二为一 尽量少用橡胶件、电缆等在装配中难于处理的柔性零件 采用净成形和近净成形技术 零件结构、形状尽量简单,便于加工 减少加工面 选用便于加工的材料 制定合理的精度和表面粗糙度要求 对规定的要求可以方便地进行检验 避免零件上出现不必要的特征 充分考虑制造企业的过程能力

9 部件的目的 10 装配位置和用途

竞争者是如何做的 操作安全吗(没有尖角、锐边)

装配过程兼容吗 11 能否被别的部件替代 可以采用别的操作顺序吗 12 能否由别的部件组合而成 13 设计可以不用到它吗 14 可用别的材料吗 和别的部件相互影响吗 坚固、耐用吗

容易维修吗 15 可以做到对称吗 16 能低价从供货商得到吗 在现场环境中性能如何 容易掌握吗 17 能快速装配和拆下吗 容易区分吗 是否和其余部件具有同样的抛光层、公差和材料

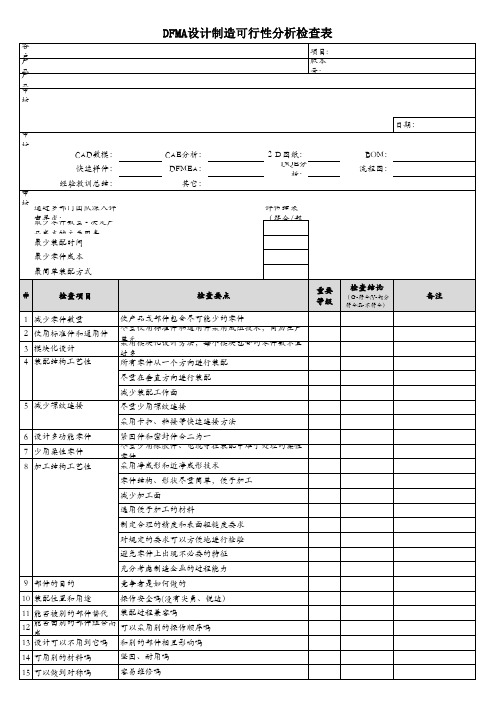

设计制造可行性分析

客户: 产品编号: 产品名称: 审核人员(工程、DQE、工艺、质量、模具工程师、生产、专家等,必要时,邀请供应商及客户参与) 日期: 审核对象: CAD数模: 快速样件: 经验教训总结: 审核目标: 通过多部门团队深入评审寻求: 最少零件数量 - 决定产品成本的主要因素 最少装配时间 最少零件成本 最简单装配方式 重要 等级 检查结论

(G-符合;Y-部分 符合:R-不符合)

项目: 版本号:

CAE分析: DFMEA: 其它:

2D图纸: DQE分析:

BOM: 流程图:

评估结果(符查要点 使产品或部件包含尽可能少的零件 尽量使用标准件和通用件采用成组技术,简历生产单元 采用模块化设计方法,每个模块包含的零件数不宜过多 所有零件从一个方向进行装配 尽量在垂直方向进行装配 减少装配工作面

DFMA设计制造可行性分析检查表范例

5 减少螺纹连接

尽量少用螺纹连接

采用卡扣、粘接等快速连接方法

6 设计多功能零件 7 少用柔性零件 8 加工结构工艺性

紧固件和密封件合二为一 尽量少用橡胶件、电缆等在装配中难于处理的柔性

零件 采用净成形和近净成形技术

零件结构、形状尽量简单,便于加工

减少加工面

选用便于加工的材料

制定合理的精度和表面粗糙度要求

坚固、耐用吗

15 可以做到对称吗

容易维修吗

日期:合:R-不符合)

备注

16 能低价从供货商得到吗 在现场环境中性能如何 17 能快速装配和拆下吗 容易掌握吗

容易区分吗 是否和其余部件具有同样的抛光层、公差和材料

DFMA设计制造可行性分析检查表

客 户产

项目: 版本

品产

号:

品审

核

审 核

CAD数模:

快速样件:

经验教训总结: 审 核 通过多部门团队深入评

审最寻少求 零: 件数量 - 决定产 品成本的主要因素 最少装配时间

最少零件成本

最简单装配方式

CAE分析: DFMEA:

其它:

2D图纸: DQE分 析:

评估结果 (符合/部

#

检查项目

检查要点

重要 等级

1 减少零件数量 2 使用标准件和通用件 3 模块化设计 4 装配结构工艺性

使产品或部件包含尽可能少的零件 尽量使用标准件和通用件采用成组技术,简历生产

单 采元 用模块化设计方法,每个模块包含的零件数不宜

过多 所有零件从一个方向进行装配

尽量在垂直方向进行装配

减少装配工作面

对规定的要求可以方便地进行检验

避免零件上出现不必要的特征

充分考虑制造企业的过程能力

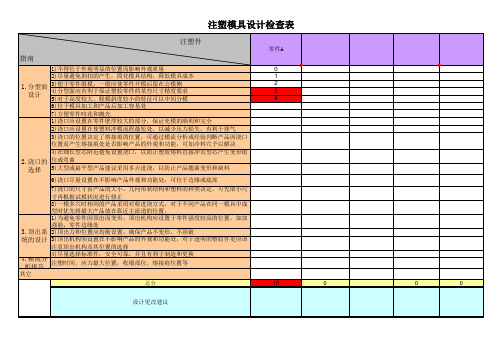

DFM注塑模具设计检查表范例

8)一模多穴时相同的产品采用对称进浇方式,对于不同产品在同一模具中成

型时优先将最大产品放在靠近主流道的位置。

1)为避免零件因顶出而变形,顶出机构应设置于零件强度较高的位置,如加

强筋、零件边缘处

3.顶出系 2)顶出力和位置应均衡设置,确保产品不变形、不顶破

统的设计 3)顶出机构须设置在不影响产品的外观和功能处,对于透明的塑胶件更应该

6)位于模具加工和产品后加工容易处

7)方便零件咬花和抛光

1)浇口应设置在零件壁厚较大的部分,保证充模的顺利和完全

2)浇口应设置在使塑料冲模流程最短处,以减少压力损失,有利于排气

3)浇口的位置决定了熔接痕的位置,可通过模流分析或经验判断产品因浇口

位置而产生熔接痕处是否影响产品的外观和功能,可加冷料穴予以解决

注塑模具设计

1)不得位于外观明显的位置而影响外观质量

0

2)尽量避免倒扣的产生,简化模具结构,降低模具成本

1

1.分型面 设计

3)便于零件脱模,一般应使零件开模后留在公模侧 4)分型面应有利于保证塑胶零件的某些尺寸精度要求 5)对于高度较大、脱模斜度较小的特征可以中间分模

2 3 4

注意顶出机构及其位置的选择

4)尽量选择标准件,安全可靠,并且有利于制造和更换

4.模流分 析报告

注塑时间,应力最大位置,收缩部位,熔接痕位置等

其它

总分

10

0

设计更改建议

0

0

4)在细长型芯附近避免设置浇口,以防止塑胶熔料直接冲击型芯产生变形错

2.浇口的 位或弯曲 选择 5)大型或扁平型产品建议采用多点进浇,以防止产品翘曲变形和缺料

6)浇口尽量设置在不影响产品外观和功能处,可位于边缘或底部

塑胶件设计检查表

4 加强筋的脱模斜度一般为0.5°-1.5°。

5 加强筋之间的距离至少是塑胶厚度的2倍。

6 加强筋方向与塑胶熔料的流向一致。

1 支柱的外径为内径的2倍。

2 支柱的厚度不超过零件厚度的0.6倍。 3 支柱的高度不超过零件厚度的5倍。

4 支柱的根部圆角为零件壁厚的0.25-0.50倍。 5 支柱根部的厚度为零件壁厚的0.7倍。

4 壁厚较厚时脱模斜度较大。

5 咬花面和复杂面脱模斜度大。

6 玻纤料脱模斜度大。

7 考虑平面的配合关系。

8 特殊功能要求平面可以不需要脱模斜度。

9 功能和外观允许下,脱模斜度尽可能大。

1 加强筋厚度为塑胶零件的50%-60%。

2 加强筋高度不能超过塑胶零件厚度的3倍。

3 加强筋根部圆角为塑胶零件厚度的0.25-0.5倍。

塑胶件设计检查表

零件号Leabharlann 零件名称设计人员内容 零件壁厚 避免尖角 脱模斜度

加强筋

支柱

序号

设计要求

1 合适的壁厚。

2 尽可能选择较小的壁厚。

3 壁厚均匀。 1 避免在塑胶流动方向产生尖角。

2 避免在壁连接处产生尖角。 1 收缩率大的零件脱模斜度大。

2 尺寸要求高的特征脱模斜度小。 3 公模侧的脱模斜度小于母模侧。

6 支柱的脱模斜度。 7 保证支柱与零件壁连接。

8 单独的支柱四周增加三角加强筋补强。

9 支柱的设计需要遵守均匀壁厚的原则。

1 孔的深度不能太深。

2 避免盲孔底面太薄。

3 孔与孔的间隙及孔与零件边缘尺寸避免太小。

孔

版本 是否要求

4 零件上的孔尽量远离零件受载荷部分。 孔

5 可以在孔的边缘增加凸缘增加孔的强度。 6 避免与零件脱模方向垂直的侧孔。 7 长孔的设计避免阻碍塑胶熔料的流动。 8 风孔的设计。 1 通过增加加强筋而不是增加壁厚来提高零件强度。 2 加强筋的方向需要载荷的方向。 3 多个加强筋常常比单个较厚/较深的加强筋好。 提高零件强度 4 通过设计零件剖面形状提高零件强度。 5 避免零件应力集中。 6 合理设计浇口避免零件在熔接痕区域承受载荷。 7 其他强度增加相关。 1 合适的塑胶材料。 2 通过设计掩盖零件表面缩水。 3 “火山口”设计。 4 合理设计交口位置和数量。 提高零件外观 5 预测零件变形,设计减少变形。 6 外观零件之间设计美工沟。 7 避免零件外观面出现熔接痕。 8 合理选择分模线避免零件重要外观面出现断差或毛边。 9 顶针避免设计再零件重要外观面。

塑胶模具开模检讨报告DFM常用英文

塑胶模具开模检讨报告DFM常用英文塑胶模具开模检讨报告DFM常用英文和滑塊干涉的倒勾請加膠填平至1 The undercut area where interfere with slide 滑塊可以平順滑動 block need to be filled material to help the slide can move smoothly加膠太多 2 The thickening added too thick.加膠面積太大 3 The thickening area is too wide.灌點位置移位 4 Gate position is moved.滑塊拆的位置 5 The split line of slide block or the area of slide.此處有尖角,填充困難 6 This area is hard to be filled due to the sharpfeature此處鋼材太薄,強度不足而且不7 The strength of this area is too weak and isn’t 容易冷卻 easy to get cold due to the steel too thin 圓柱特徵要有一半圓不可以拆在8 The semicircle of cylinder avoids designing on 滑塊上,以免粘滑塊造成拉白,slide block lest it will be pulled apart or cause 拉斷. drag mark.此處做斜銷在作動時會破壞到成9 The part will be damaged if we make lifter in 品 this area.這個面是裝配面,不能加膠 10 This is critical surface where is not allow toadd material.此處料位太厚,會有縮水,建議11 This thick wall area might because sink mark,減小塑料厚度以改善Please reduce some wall thickness to improve it.此處做滑塊的話會有結合線,請12 Please confirm whether it is acceptable to has 確認是否可以接受 Slide split line if we have slide in this area.請確認此面是不是外觀面? 13 Please confirm whether it is critical surface ornot?此處有倒勾,能否減料,使公母14 Please confirm whether we can reduce 模靠破,不做滑塊和斜銷material to the area where have undercut as indicated to have shut off on core and cavity side. No slide block and lifter to be made.請盡快確認這問題點,否則會影15 Please confirm these questions asap.響交期 Otherwise the lead-time will be extended.Gate做在此處的話.蓋子打開後16 The trim mark of the gate is not visual after 看不到Gate的修剪部位 open the top case if the gate position isdesigned like it加大拔模角,以便脫模順利17 We would suggest to enlarging draft to helptool released.如果GATE一定要做在你們指定18 If you insist that the gate position have to be 的位置的話,那還不如做在這一as original design then we wouldfurther 側,這樣的話還可以減小這個位recommend to have it to the area where置的縮水 indicate as it can avoid shrink problem in thisarea.P.L面開在此處,模具上會有尖19 There are sharp edges if set the parting line at 角和刀口,對模具壽命有影響 here, It will reduce the tool life請問此產品的面是否為外觀面,20 Can you tell me whether the surface of this表面做什麼處理,是蝕紋/拋part is a visible/esthetic one? Whatwill we do 光, for its surface? Texture or Polishing?請問產品這個面可否加頂針或頂21 Does this part need an ejector pin or an 塊,產品允許加扁頂針嗎, ejector bar? Can we add an ejector blade?這個產品的柱位元我們打算做司22 Can we add ejector sleeves or ejector pins in 筒。

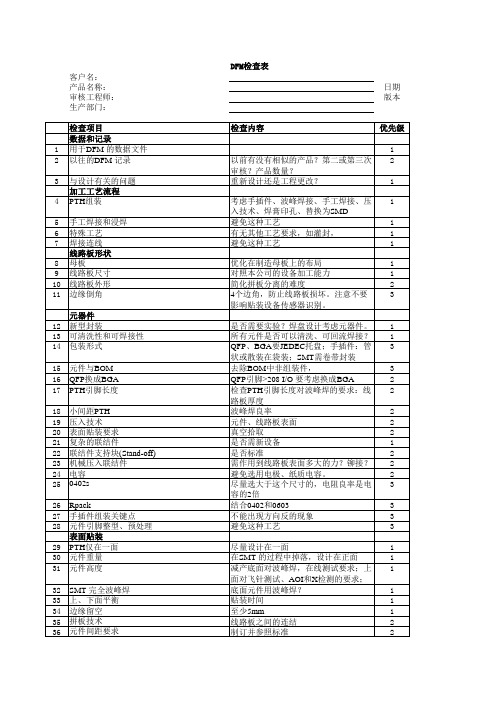

DEFMA检查表模板

检查项目 数据和记录 1 用于DFM 的数据文件 2 以往的DFM 记录

3 与设计有关的问题 加工工艺流程

4 PTH组装

5 手工焊接和浸焊 6 特殊工艺 7 焊接连线

线路板形状 8 母板 9 线路板尺寸 10 线路板外形 11 边缘倒角

元器件 12 新型封装 13 可清洗性和可焊接性 14 包装形式

状或散装在袋装;SMT需卷带封装

去除BOM中非组装件,

3

QFP引脚>208 I/O 要考虑换成BGA

2

检查PTH引脚长度对波峰焊的要求:线 2

路板厚度

波峰焊良率

2

元件、线路板表面

2

真空拾取

2

是否需新设备

1

是否标准

2

需作用到线路板表面多大的力?铆接? 2

避免选用电极、纸质电容。

2

尽量选大于这个尺寸的,电阻良率是电 3

数量和样式

1

单一样式的顶部

1

可移去

2

在部件组装的下部没有孔和走线

1

优化附着的方法

2

注意公差

1

单一起子需要,安装点周围空间

1

82 清洗 83 组装的复杂性

84 装配关键 85

不能迷塞螺纹

1

器件数量?总装时间?返修前必须要拆 2

卸的?

机械件安装不能出现方向反的现象

2

DFM标注

在焊盘、基准、孔等周围

1

极性标识、第一脚标识

3

位置参照,不在元件底部

3

贴装后的外轮廓

3

对照波峰焊要求;设备加工能力?返

1

修?

考虑加工能力

塑料模具设计检查表

塑料模具设计检查表模号: 设计员: 检查: 工程师: 日期:一, 塑件(成品)□ 1,塑胶材料为 收缩率 正确吗?□ 2,成品是否是最新版本?□ 3,成品是否是1:1的,模图内的成品有无加收缩率?□ 4,成品如何定位的?□ 5,模图内的成品平面图是否已作相应的镜像?□ 6,胶位选择合理吗?哪边动模出,哪边定模出?□ 7,胶位是否会粘上模?□ 8,分型面合理吗?是否清楚?□ 9,有无倒扣,如何出模?□ 10,浇口设置,能否接受可见的收缩痕?□ 11,浇口设置,能否接受可见的夹水纹?□ 12,枕,擦位清楚吗?□ 13,镶件位清楚吗?□ 14,骨位加顶针时,当考虑出模角时是否产生柱位?□ 15,有无出摸角? 出模角足够吗?二, 注塑机□ 1,客人提供的注塑机型号为 。

□ 2,所有成品连同浇口,流道重量是否在射胶量内?□ 3,锁模力足够吗?□ 4,注塑机拉杆内是否可装入模具?□ 5,模厚是否在调校范围内?□ 6,开模行程能否足够取出成品或浇口?□ 7,定位圈尺寸 合注塑机吗?□ 8,浇口套球面R 合注塑机吗?□ 9,推杆孔有无螺纹孔?合客人要求吗?□ 10,推杆孔位置合注塑机要求吗?三, 排位,镶块□ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑? □ 2,排位是否使得浇道最短?□ 3,镶块镶法是否合理?□ 4,镶块是否最易加工?□ 5,镶块是否利于封胶而无披锋机会?□ 6,镶块是否易于装拆?大件是否有吊孔?□ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)?□ 8,镶块厚度足够吗?是否会变形?□ 9,小镶块是否合理?有利于排气,加工,打光?□ 10,任何薄片,细针在注射时会否变形?□ 11,镶块螺丝够大,够数吗?□ 12,镶块钢材合适吗?硬度要求为何?四, 模架□ 1,模架材料为何?外购时粗/精加工是否清楚/合理? □ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够?□ 4,导柱是否够长,比凸凹模先到?导套下方是否有排气槽?□ 5,码模位置足够吗?□ 6,偏心模码模有无问题?□ 7,吊模孔够大吗?□ 8,吊模孔是否够数,位置是否合理?□ 9,需加准确定位件吗?□ 10,有撬模坑吗?□ 11,TOP位置选择合理吗?□ 12,有足够的垃圾钉吗?有足够的支撑柱吗?□ 13,针板行程是否足够?五,浇口,流道口 1,浇口位置是否最佳,如最厚胶位处,避免变形应力,能否充满,是否有熔接痕/困气等□ 2,流道布置是否平衡设计,以保证各腔同状态?口 3,流道尺寸是否合适,保证充满而无浪费?口4,流道横断面是否最佳选择?口 5,浇口类型合客人要求吗?是否合理?口 6,浇口尺寸是否足够?口 7,有浇口拉料杆、冷料井吗?口 8,浇口是否有放大图表示出来?六,顶出系统口 1,成品肯定跟动模吗?口 2,顶出行程足够顶出成品及浇口吗?口 3,顶杆尺寸是否太细而导致变形?口 4,顶杆位置排列合理吗?数量够吗?不影响外观及装配要求?口 5,柱位是否要用顶管?口 6,顶管前端配合面在切除一段后够长吗?口 7,骨位是否用方顶?是否已做镶块?口 8,顶杆是否与其它件如支撑柱、冷却水道相接?口 9,顶管是否与推杆孔相撞?口 10,顶在斜面、曲面上的顶杆是否已加防转销?口 11,是否需要加二次顶,加速顶,延时顶及吹气阀?口 12,推杆孔足够吗?是否平衡?七,冷却水道口 1,水道分布是否合理?是否在热量集中处?口 2,水道尺寸为何?合适吗?口 3,水道离胶位太近?或太远?口 4,大模水道流程是否太长?口 5,定模水道出入会不会撞码模夹?口 6,水道出入喉牙(管螺纹)合客人要求吗? 口 7,水道孔是否太长而无法加工? 口 8,斜孔是否太斜而不便加工?八,斜滑块口 1,行程足够吗? 口 2,有无限位螺丝? 口 3,有无弹弓定位?口 4,对于位于TOP 位置(模上方)斜滑块是否有足 够装置保证其不会掉下? 口 5,胶位有无可能粘在斜滑块上? 口 6,是否要加冷却水道?口 7,是否要加耐磨片(特别是大滑块),反压锁及导向条? 口 8,模架导柱长过斜导柱早入斜滑块? 口 9,斜导柱斜度是否小于250? 口 10,反压锁斜度是否大于斜导柱? 口 11,大滑块下面是否加了导向块?口 12,斜滑块是否可能撞针?如有,是否已加早回装 置,行程开关或其他保护装置?口 13,斜滑块有关位置是否已做斜度来保护出胶位部 分不会被烧坏?口 10,高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?九, 斜顶口 1,斜顶行程足够吗?口 2,斜顶运动方向是否同胶位出模方向一致? 口 3,斜顶够壮吗?口 4,斜顶顶出后,是否仍有足够配合面? 口 5,斜顶及其胶位是否方便加工? 口 6,斜顶装拆有无问题?口 7,产品有无可能粘或挂在斜顶上(特别是多斜顶 情况)?口 8,合摸时是否撞斜顶?是否要加早复位装置? 口 9,斜顶顶出时有无可能撞胶或干涉其他零件如顶 杆/斜顶等?口 10,大斜顶是否要加水道(冷却胶位或防烧)?十, 三板模口 1,三个分型面是否都有相应的限位装置? 口 2,三个分型面开模行程是否足够取出成品浇口? 口 3,各分型面开模顺序是否按要求控制? 口 4,浇口底面是否要加冷料穴? 口 5,直流道是否做得尽量短? 口 6,如用简化型,导柱长度足够吗?口 7,对于大中型摸,相对于导拄而言,固定板够厚(≥70或 ≥ 直径 )吗?而脱料板不必太厚(40∽50MM).口8,如用简化型,导柱足够壮而能承受足够重量吗?十一, 热流道模口 1,如采用非标准而自行设计时,尺寸,形式是否 合理?口 2,有无热电偶来控制各部分温度? 口 3,有无加隔热板?口 4,热咀或流道板有无加膨胀尺寸?口 5,热咀选择合理吗(型号、大小、功率)? 口 6,有无电线槽?方向,尺寸合适吗? 口 7,是否要加电箱? 口 8,是否有电线排位标牌图? 口 9,相应模板是否要加冷却水?十二, 油缸口 1,行程足够吗?是否将原始安装时轴已被拉出 部分算入在内?口 2,油压选用合适吗?(10MPA;16MPA) 口 3,装拆方便吗?口 4,是否有自动调节轴心装置? 口 5,是否有行程开关?是否可以调节? 口 6,如有射胶压力,不能单靠缸力抵受,需要加 反锁的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 - 违反设计指南/后果很小

对产品成本、开发时间、产品质量的影响

3 - 违反设计指南/后果中等/考虑重新设计

4 - 违反设计指南/后果很严重/必须重新设计

2.卡扣等结构应为斜销(或滑块)预留足够的退出空间

3.避免模具出现薄铁以及强度太低的设计

零件壁厚

1.零件壁厚必须适中

2.尽可能选择较小的壁厚

3.壁厚均匀(过渡区长度为厚度3倍)

4.软件壁厚分析功能

避免尖角

1.避免在零件外部尖角(分模线处例外)

2.如为分型面,可增加一段1.5mm的平面(一般不用)

3.避免在塑胶流动方向产生尖角

11.其他:零件外观装饰特征、文字和符号宜向外凸出

12.其他:设计零件和模具使得浇口能够自动切除,或者把浇口隐藏在产品内部,避免对浇口二次加工

13.其他:把分型面隐藏在产品内部,避免对分型面二次切除加工

脱模斜度

1.零件若无特殊需求,脱模斜度取1°~2°

2.收缩率大的零件脱模斜度大

3.尺寸精度要求高的特征脱模斜度小

4.避免在壁连接处产生尖角(内圆角0.3T<R<0.8T,一般0.5T)

5.建模中打圆角的步骤

加强筋

1.加强筋的厚度不应该超过塑胶零件厚度的50%~60%

2.加强筋的高度不能超过塑胶零件厚度的3倍

3.加强筋根部圆角为塑胶零件厚度的0.25~0.5倍

4.加强筋的脱模斜度一般为0.5°~1.5°

5.加强筋与加强筋之间的距离至少为塑胶零件厚度的2倍

塑胶件设计(DFMA)检查表

检查项

检查内容

评分

备注

材料选择

1.考虑了使用环境情况(温湿度、液体、气体、气压等)的影响

2.材质的验证(硬度/耐热性/耐溶剂/耐磨性等)

3.考虑了辐照或EO灭菌引起的产品性能和外观变化

4.考虑了湿热灭菌引起的材质性能和外观变化?

注塑模具可行性设计

1.理解注塑的原理,设计符合注塑工艺的零件

降低零件成本的设计

1.设计多功能的零件

2.降低零件材料成本3.简化零设计,降低模具成本4.避免零件严格的公差

5.零件设计避免倒扣

6.降低模具修改成本:零件的可注射性设计

7.降低模具修改成本:减少产品设计修改次数

8.降低模具修改成本:避免添加材料的模具修改

9.使用卡勾代替螺丝等固定结构

10.合理选择模具穴数和冷/热流道系统

提高零件强度

1.通过添加加强筋而不是增加零件壁厚来提高零件强度

2.加强筋的方向需要考虑载荷的方向

3.多个加强筋常常比单个较厚或者较深的加强筋好

4.通过设计零件剖面形状提高零件强度

5.增加侧壁和优化侧壁剖面形状来提高零件强度

6.避免零件应力集中

7.合理设置浇口避免零件在熔接痕区域承受载荷

8.其他强度增强相关因素

4.公模侧脱模斜度一般小于母模侧

5.壁厚较厚时脱模斜度较大

6.咬花面和复杂面脱模斜度较大

7.玻纤增强塑料脱模斜度较大

8.脱模斜度的大小和方向不能影响产品的功能实现

9.特殊功能要求平面可以不需要脱模斜度

10.在功能和外观允许下,脱模斜度尽可能取大

总分

设计更改建议:

评分标准

0 - 遵守设计指南

不对产品成本、开发时间、产品质量的影响

提高零件外观

1.选择合适的塑胶材料

2.通过设计掩盖零件表面缩水(U形槽、表面断差、咬花)

3.“火山口”设计

4.合理设置浇口的位置和数量

5.预测零件变形,设计减少变形

6.外观零件之间设计美工沟

7.避免零件外观面出现熔接痕

8.合理选择分模线避免零件重要外观面出现断差或者毛边

9.顶针避免设计在零件重要外观面

7.保证支柱与零件壁连接

8.单独的支柱四周增加加强筋补强

9.支柱的设计需要遵守均匀壁厚原则

10.螺钉支柱的标准结构

孔

1.孔的深度不能太深(若太深,采用阶梯孔成型)

2.避免盲孔(不通孔)底面太薄

3.孔与孔的间距及孔与零件边缘尺寸避免太小

4.零件上的孔尽量远离零件受载荷部位

5.可以在孔的边缘增加凸缘增加孔的强度

6.加强筋的设计需要遵守均匀壁厚原则

7.加强筋的顶端增加斜角避免困气

8.加强筋的方向与塑胶溶料的流向一致

支柱

1.支柱的外径为内径的2倍

2.支柱的厚度不超过零件厚度的0.6倍

3.支柱的高度不超过零件厚度的5倍

4.支柱的根部圆角为零件壁厚的0.25~0.5倍

5.支柱根部厚度为零件壁厚的0.7倍

6.支柱的脱模斜度(一般内径0.25°,外径0.5°)

6.避免与零件脱模方向垂直的侧孔

7.长孔的设计避免阻碍塑胶溶料的流动

8.风孔的设计

雕刻文字,符号及花纹

1.塑胶部品中,超过20g以上的部品,必须追加”材质标识”

2.雕刻区通常要求咬薄薄的花纹HT106,目的:避免在塑胶成型时出现流痕.

3.零件外观装饰特征及零件上的文字和符号宜向外凸出

4.雕刻文字,符号及花纹设计指南