浅析辊底式连续热处理炉辐射管现状及发展前景

辊底式热处理炉节能技术进展

嘴 不仅 预热 效率 高 ,且在 工作 状态 时采 用所 热效率较低 ,因此如何提高燃烧 器 自身的热效

脉 冲燃 烧技 术极 大缩 短 了系 统的 响应时

率是研 究的重要方 向。

德 国W S公司提 出采用管式 换热装置代替

传统 内外翅片管换热 ,如下 图所示 ,其 中煤 气

从 中问喷 口喷 出,而空气则从多个预热喷管 内

蓄热 燃烧 装 置 ,新 型 节能 节水 炉辊 ,脉 冲燃 烧 控 制技术和新 的炉衬材料 这 些技术进展为国内辊

烟气排放所带走 的热 量相 对于传统翅片式下降

辊 ,而 高温场 合则采用水冷炉辊 。过去 国内很

底 式热处理 炉的研 究和装备开 发提 出 了新 的方 了约 50%。

多厂 家选用的炉底辊 大多采水冷 型 , 冷却水

司福 山厂于2000 年5 月起采用u型蓄热式辐 空 腹炉辊 最高使用温度可达 ̄1 ]1250 ̄C,能够大 射管间接加热的辊底炉逐渐增 多。然而 辊底式

射管烧嘴 。该 烧嘴蓄热体采用紧凑的陶瓷蜂 窝 大 降低在高温辊底炉 中的能耗和冷却水 用量 , 热处理炉 整体热效率 较低 ,在 当前能 源 日益 紧

轴承的热量。德国BUTTING公司最新的成果

随 着高温燃烧技 术的进 展,蓄热式燃 烧器 表 明其 采用施密 特 .克 莱门斯特殊 钢厂的 一种 生产 的成 品在 热处 理过 程 中不允 许氧 化和 脱

也 逐渐用于 辊底式热处 理炉 中。 日本NKK公 称作所谓 Centratloy 60 HT的材料制成的 碳 ,必须在可控气氛下进行 ,因此 目前采用辐

图2 日本NKK公司蓄热式辐射管 近期德 国w S公司开发 出一款 单端蓄热式 控 制技术的出现 ,辊底炉可以 实现弹性 分区和

热处理炉发展现状

热处理炉发展现状

热处理炉是一种用于改变材料性质的设备,广泛应用于金属材料的生产和加工过程中。

随着科技的不断进步,热处理炉也在不断发展,具有以下几个方面的现状变化:

1. 数字化智能化:传统的热处理炉多为手动操作,需要人工调整温度、时间等参数。

而现代热处理炉采用数字化和智能化技术,通过内置的传感器和控制系统,能够实时监测和调整温度、速度等参数,实现自动化控制和优化加工效果。

2. 节能环保:随着人们对环境保护的重视,热处理炉也在朝着节能环保的方向发展。

例如,采用高效燃烧技术和余热利用技术,有效地减少能源消耗和排放。

同时,还采用无污染材料和工艺,减少对环境的污染。

3. 多功能化:现代热处理炉不仅能够对金属材料进行传统的退火、淬火、回火等传统热处理工艺,还可以实现其他特殊热处理工艺,如表面强化、表面改性等。

这些功能的增加,为金属材料的研发和应用提供了更多可能性。

4. 自适应加热:传统的热处理炉在加热过程中可能会出现温度不均匀或者过热的情况。

而现代热处理炉通过采用自适应加热技术,根据材料的性质和形状,合理分配加热功率和温度控制,使得加热过程更加均匀和高效。

5. 安全可靠:热处理炉的安全性和可靠性一直是工业生产过程中的关键问题。

现代热处理炉通过加强控制系统和安全装置,

提高热处理过程的稳定性和安全性,确保操作人员和设备的安全。

总的来说,热处理炉在数字化智能化、节能环保、多功能化、自适应加热和安全可靠等方面都取得了显著的发展,为材料的加工和应用提供了更高效、可靠和环保的选择。

管式加热炉技术的现状、问题和发展方向

管式加热炉技术的现状、问题和发展方向管式加热炉是由排列成管状的焊缝管依次连接而成,是混合、熔炼或加热液体或气体、乳化物或固体悬液的常用设备。

管式加热炉具有通用性强、便于操作、易于调节等优点。

管式加热炉技术发展迅速,它的特点是用最低的熔炉量和热投入量来实现最好的熔炼效果。

然而,过去几十年来,管式加热炉使用范围受到一定限制,许多现有的设备结构较为粗糙,无法满足复杂的工业应用需求,容易发生熔炉破裂,热能利用率偏低等问题。

因此,管式加热炉技术发展存在一些潜在风险和挑战。

研究者正在尝试采用现代技术设备进一步完善管式加热炉技术,以提高熔炉性能,简化熔炉的操作,降低内部熔合点的温度差,并研制出能有效减少熔炉散热损失的加热炉。

在未来,管式加热炉技术将有望在冶金工业、石油化工、食品加工和航空航天等行业中得到广泛应用,研究者将继续研究加热炉的不同结构,研发更加高效率、安全性能更优秀的新型加热炉,促进管式加热炉技术在未来的发展。

Tube heating furnace is a commonly used equipment for mixing, melting or heating liquids or gases, emulsions or solid slurries, which is composed of welded tubes arranged in the form of pipes. Tube heating furnaces have the advantages of strong generality, easy operation and easy adjustment.The technology of tube heating furnace has developed rapidly, which is characterized by achieving the best melting effect with the lowest furnace capacity and heat input. However, in the past few decades, the application range of tube heating furnace has been limited, and many existingequipment structures are rough, which can not meet the complex industrial application requirements, and are easy to cause furnace rupture, low thermal energy utilization, etc.Therefore, there are some potential risks and challenges in the development of tube heating furnace technology. Researchers are trying to use modern equipment to further improve the technology of tube heating furnace, in order to improve the performance of the furnace, simplify the operation of the furnace, reduce the temperature differenceof the internal melting point, and develop heating furnaces that can effectively reduce the heat loss of the furnace.In the future, tube heating furnace technology is expected to be widely used in metallurgical industry, petrochemical industry, food processing and aerospace industry, researchers will continue to research the different structures of heating furnaces, develop more efficient and safer new heating furnaces, and promote the development of tube heating furnace technology in the future.。

辊底式等温正火线使用中的关键问题研究

辊底式等温正火线使 用 中的关键 问题研 究

张 海峰

( 陕西法士特齿轮有 限公 司, 陕西 宝鸡 7 2 0 ) 2 4 9

摘 要: 从设备使 用 角度, 对辊底 式等温正 火线辊棒 及传动 、 辐射管及布置 方式、 筐材 料及 结构进行 了分析 和研 究 , 出了设计时 的 料 指

程 中 , 棒 的热 胀 量 从 自 由端 释 放 , 般 设 计 时 , 辊 一 自由 端 轴 与 造成 巨大损失 。

轴 承的间隙在 00 00 m。由于更换轴承对轴表 面光 洁度 .2~ .6m 的损 伤或 升温过快 , 致使 自由端不 能正常伸缩 。 时辊棒热胀 此 量从链轮传 动端 伸出 , 影响辊棒正 常传动。

等温正火 线 7条。在对比使 用和改造 的过程中 , 我们对辊底式 等温正火线 辐射管 、 辊棒 、 料筐 等关 键问题进 行 了分 析研 究 ,

指 出 了在 使 用 中 出 现 的 主 要 问 题 , 提 出 了改 进 措 施 。 并

图 2 辊棒

辊棒 的主要参数是辊径 和壁厚 ,与辊棒 的辊距 、加 热条

载 荷 合 理 选 择 辊 径 及 辊 棒 壁 厚 很 重 要 。 理 论 计 算 表 明 , 大 有 增

料 的汽车齿轮 、 轴类零件锻后 等温 正火。主要 由加热 炉 、 冷 速 室、 等温炉 、 风冷室 、 装卸料机构等 部分组成 ( 如图 1 所示 ) 为 , 闭环结构 。加热 炉最高工作温度 9 0℃ , 7 等温炉最 高工作温度

作者简 介: 张海峰( 9 1 )男 , 18 一 , 陕西 岐山人 , 助理工程师 , 学士学位 , 主要从事锻造热处理设备 的维护管理工作 。

2024年热处理炉市场分析现状

2024年热处理炉市场分析现状引言热处理炉是一种广泛应用于金属材料加热处理过程中的设备。

它能够通过控制加热温度、时间和环境来改变金属材料的物理和化学性质。

热处理炉市场在全球范围内具有良好的增长势头,本文将对热处理炉市场的现状进行分析。

市场规模热处理炉市场在过去几年中实现了稳步增长。

据市场研究报告显示,2019年全球热处理炉市场规模达到了XX亿美元,并预计在未来几年内将继续保持增长。

这主要受到制造业的增长和对高质量金属材料的需求增加的推动。

市场驱动因素制造业的增长全球制造业一直保持着稳定增长的态势,这推动了热处理炉市场的需求增加。

特别是在汽车、航空航天、电子、能源等行业中,对高质量金属材料的需求不断增长,进而带动了热处理炉的市场需求。

技术进步热处理炉的技术不断进步,新型炉型和控制系统的引入大大提高了热处理效果和能源利用效率。

这些技术进步吸引了更多制造商采用热处理炉进行金属材料处理,进而促进了市场的增长。

环保要求随着全球环保意识的提高,对低能耗、低污染的热处理炉需求也不断增加。

许多国家和地区对热处理炉的排放和能耗进行了限制和标准,这促使生产商开发出更加环保、节能的热处理炉,满足市场需求。

市场挑战高成本热处理炉的制造、安装和维护成本较高,这是制约热处理炉市场增长的一个重要挑战。

特别是对于小型制造商和新兴市场国家来说,投资购买先进的热处理炉可能会面临较大的负担。

技术壁垒热处理炉的制造和维护需要相关的技术和专业知识。

由于技术壁垒的存在,很多小型制造商难以竞争和进入市场。

同时,传统的热处理方法也面临着技术更新换代的挑战。

市场趋势自动化和智能化随着科技的发展,热处理炉市场正逐渐向自动化和智能化方向发展。

采用先进的控制系统和传感器技术,可以实现热处理过程的精确控制和数据监测,提高生产效率和产品质量。

创新材料的需求随着新兴行业的快速发展,对高性能材料的需求不断增加。

热处理炉市场也将受益于对创新材料的需求。

同时,对新材料的热处理也会推动热处理炉技术的创新和发展。

2024年热处理炉总结

2024年热处理炉总结引言:随着全球经济的发展,热处理炉在金属材料和制造业中的应用越来越广泛。

热处理炉不仅能够提高材料的机械性能和工艺性能,还能改善材料的物理性质和化学性能。

本文将对2023年热处理炉的发展和应用进行总结和讨论,以期对未来热处理炉的发展趋势有更深入的了解。

一、发展趋势:1. 智能化:随着人工智能技术和自动化技术的不断发展,热处理炉的智能化程度将越来越高。

智能化热处理炉能够通过传感器实时监测和控制温度、气氛和处理时间等参数,以提高热处理的效率和稳定性。

2. 省能减排:在全球能源紧缺和环境保护压力下,热处理炉的节能减排问题日益凸显。

未来热处理炉将更加注重能源的利用效率,采用新技术和新材料来减少能源消耗和环境污染。

3. 多功能性:未来的热处理炉不仅要能够满足传统的热处理需求,还需要具备更多的功能,如表面改性、合金涂层和金属粉末制备等。

多功能热处理炉能够满足不同行业和领域的需求,提升材料的附加值。

二、应用领域:1. 金属材料制造:热处理炉在金属材料制造领域的应用广泛,主要包括退火、淬火、正火和回火等。

未来,热处理炉将更加注重提高处理效果和稳定性,以满足更严格的材料性能要求。

2. 汽车制造:随着电动汽车的快速发展,热处理炉在汽车制造中的应用也越来越重要。

未来的热处理炉将更加注重减少材料的变形、提高材料的抗腐蚀性能和提高电池材料的循环寿命。

3. 机械制造:热处理炉在机械制造领域的应用主要包括弯曲、切削和焊接等。

未来,热处理炉将更加注重提高材料的刚度、硬度和耐磨性,以满足不同机械部件的需求。

三、关键技术:1. 热处理控制技术:热处理控制技术是热处理炉的核心技术之一。

未来的热处理炉将更加注重温度和气氛的控制精度,以实现更高效、更稳定的热处理过程。

2. 表面改性技术:表面改性技术是热处理炉的重要应用之一。

未来的热处理炉将更加注重表面改性的效果和稳定性,以提高材料的耐腐蚀性、耐磨性和耐热性。

3. 真空技术:真空技术在热处理炉中的应用越来越广泛。

热处理炉辐射管失效分析

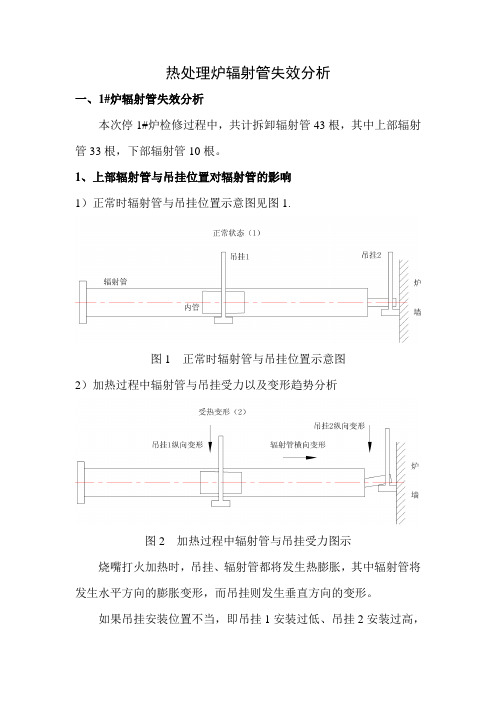

热处理炉辐射管失效分析一、1#炉辐射管失效分析本次停1#炉检修过程中,共计拆卸辐射管43根,其中上部辐射管33根,下部辐射管10根。

1、上部辐射管与吊挂位置对辐射管的影响1)正常时辐射管与吊挂位置示意图见图1.图1 正常时辐射管与吊挂位置示意图2)加热过程中辐射管与吊挂受力以及变形趋势分析图2 加热过程中辐射管与吊挂受力图示烧嘴打火加热时,吊挂、辐射管都将发生热膨胀,其中辐射管将发生水平方向的膨胀变形,而吊挂则发生垂直方向的变形。

如果吊挂安装位置不当,即吊挂1安装过低、吊挂2安装过高,当辐射管、吊挂发生热膨胀后,吊挂1与辐射管脱离,吊挂2与辐射管头部紧密接触,相当于仅辐射管头部接触吊挂,辐射管本身悬空;随着时间的推移,悬空的辐射管在重力作用下有向下垂的趋势,而这种趋势受制于头部的吊挂,造成辐射管头弯曲。

3)辐射管头弯曲后,如果热处理炉降温,降温后的示意图图3 降温时的受力图若热处理炉工艺降温进行回火,辐射管、吊架受力图见图3。

在冷却过程中,吊挂1、吊挂2产生垂直向上的收缩,辐射管则产生水平方向的收缩,这样辐射管1托起辐射管,由于辐射管头已经弯曲,造成辐射管头与吊挂2分离,使吊挂1右侧的辐射管形成事实上的悬空,吊挂1对辐射管产生向上的力,这个力造成辐射管变形,变形后的辐射管挤压内管造成内管破碎,见图4.:图4 辐射管内管破损示意图内管破碎后,火焰、废气从此直接加热辐射管,造成辐射管出现进一步的损坏。

4)结论综合上述分析,我们认为造成1#炉辐射管大面积损坏的原因是:由于部分辐射管吊挂安装不当,在加热过程中辐射管头弯曲,在冷却过程中辐射管收到吊挂1的积压,内管破碎,火焰直接接触辐射管造成辐射管的进一步变形损坏。

从现场看,上部77个辐射管中损坏33个,分布在5、7、9、11、13加热段;几乎所有损坏的辐射管的吊挂1对应的内管都已损坏,与上述分析相吻合。

2、下部辐射管下部辐射管损坏较少,每个损坏的辐射管都有7个内管破损(共12个),主要原因就是内管先破损,造成辐射管进一步损坏。

信息化背景下探析连续退火炉辐射管换热器对镀锌研究现状

信息化背景下探析连续退火炉辐射管换热器对镀锌研究现状河北河钢集团邯钢邯宝冷轧厂河北邯郸056001摘要当辐射管换热器出现开裂、泄漏缺陷后,将使烧嘴已调整好的空燃比遭到破坏,使设计的过氧燃烧不能实现,使退火炉的加热能力降低,从而导致机组产量降低。

而且会导致辐射管、辐射管热风管道、废气管道等在线设备的损坏,威胁到设备及人身安全。

关键词连续退火炉;辐射管;换热器;缺陷;空燃比基于提高退火炉加热能力、节能及降低烟气温度而设计的辐射管换热器是该类型炉子十分关键的辅助设备之一,冷轧厂冷镀锌线辐射管换热器在线数量为XXXXX台。

1 连续退火炉概述冷镀锌线退火工艺段主要是连续退火炉,它采用利用烟气余热加热保护气体喷射预热带钢、全辐射管加热和均热、箱式窄缝喷嘴喷吹保护气体快速冷却和镀后空气喷射冷却等技术。

连续退火炉由预热段、加热均热段、喷射冷却段、均衡段、出口段和镀后冷却段组成。

预热段能够通过加热段排放的废气余热预热钢带;加热均热段加热带钢到退火温度并且将温度保持必要的时间,以便于带钢内晶粒的重结晶;带钢在喷射冷却段,进行快速冷却,以防止晶粒的进一步长大,在保护气氛下快速冷却到镀锌温度;炉子均衡段可以使带钢温度均衡,目的是在最好的条件下将带钢输送到镀锌部分;经过均衡段之后,带钢通过出口段进入锌锅,进行镀锌,出口段把炉内的张力和镀后冷却段的张力分开,并且调节炉内的张力,同时通过炉鼻子输送带钢进入锌锅镀锌;带钢出锌锅后在镀后冷却段,温度下降到锌液凝固温度以下,避免锌液黏附在塔顶辊上[1]。

2 连续退火炉的作用2.1 改善金属的机械性能板带经过冷轧变形后,金属内部组织发生变化,晶粒拉长,晶粒破碎和晶粒缺陷大量存在。

冷轧变形越大晶粒的破碎和位错密度越大,金属的塑性变形抗力增大,也就是硬度和强度显著增加塑性和韧性下降产生所谓的“加工硬化”现象。

板带经过冷轧变形后外力对金属所做的功有90%以上在发生金属变形时使金属的温度升高,随后散掉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辊底式光亮连续热处理炉辐射管现状及发展趋势

天津钢管公司轧管二部冷轧机组黄大伟鲍云飞

[摘要]文章概述了辊底式连续热处理炉的工作原理及特点,对辊底式连续热处理炉自预热时辐射管内部结构及辐射管类型及材质进行详尽评述,并表明了目前存在问题及今后发展的主要方向。

关键词辊底式连续热处理炉辐射管烧嘴热效率

1 前言

天津钢管集团公司冷轧不锈机组的辊底式连续热处理炉是2003年从德国洛伊公司引进。

炉体全长132M,设计热处理管坯直径为φ20至φ406,管坯长度为5-12M,炉体内采用氮气作为保护气,控制自预热式烧嘴燃烧通过热辐射管对钢管进行热处理,钢管在热处理过程中不接触明火,保证了生产过程中炉体内部无氧化成份气体,在热处理效果和抗氧化技术在国内处于领先水平。

2 辊底式连续热处理炉主要工作原理及特点

辊底式连续热处理炉整体由上料台架、上料横移小车、入口真空室、入口过渡段、加热段、喷冷锻、出口缓冷段、出口真空室、下料横移小车及下料台架10部分组成,其中入、出口真空室各有2道密封门,管料生产过程即按上述10部分依次行进。

炉子传动采用辊道运输钢管,加热区主要通过两台电机减速机及变频器控制辊道转动速度,根据不同钢种、规格等要求设定不同温度及辊道运输速度。

本设备采用氮气作为炉内保护气体,热处理炉在工作时始终向炉体内填充氮气,保持炉内气压为0.1-3mbar的微正压,防止外部空气进入炉内,

在整条生产线中,炉子加热段温度最高,进料端离加热段近,如此处气氛控制不好极易造成钢管的氧化,为避免外界空气进入炉膛,保证炉内气氛,真空室配备有耐热真空锁气门及隔热附件。

坯料快速进入真空室后,其前后两道真空锁气门关闭,2台真空泵将真空室抽至设定的真空状态(绝对压力1-5mbar),在充入保护气体。

上述过程完成后,靠近加热段侧真空锁气门打开,坯料快速进入炉前过渡段,这样可以防止外界空气进入炉内。

炉子加热系统分为8个区,采用德国洛伊公司最新型的套管式自身预热辐射管烧嘴,烧嘴采用脉冲式燃烧控制,空气、燃气比例始终保持在最佳状态,可以连续稳定的调节炉子供热量;辐射管管由高级耐热材料制成,内管为柔性组合式高温陶瓷管,该式烧嘴可以保证火焰在炉宽方向的刚度和长度,使辐射管内外管温度均匀分布,最大限度地保证了炉子加热的均匀性。

这种烧嘴配备了高压自动点火及紫外线火焰检测装置,确保烧嘴使用安全可靠。

3 自预热辐射管的结构

针对现代工业质量及环保的要求,自身预热式辐射管主要以天然气为燃料,在特制的密封套管内燃烧通过受热的套管表面以热辐射的形式把热量传递给被加热物体,燃烧产物不与被加热物体接触有效避免了被加热表面的氧化和脱碳。

将高效的换热器内置于燃烧器装置中,通过回收工业炉窑或锅炉烟气的显热预热助燃空气或燃气,从而达到提高热量利用效率以及节能减排的目的。

自预热式辐射管总体上由燃烧器、内层管、辐射管体以及控制系统组成(直管型预热式辐射管如图1所示)。

辐射管的结构设计研究是紧紧围绕着辐射管表面温度的均匀性及辐射管烟气排放中N O x含量这两个重要的方面来进行的。

1)燃烧器

燃烧器是整个加热装置的核心,它控制着辐射管的功率、温度分布、热效率及使用寿命。

燃烧器应该具有良好的火焰稳定性,在较小的空气消耗系数情况下也能稳定燃烧,且在频繁开关的情况下,不至于回火或严重积碳。

自预热燃烧器由燃气烧嘴、空气导管、换热器及烟气回流装置组成。

由于技术保密及商业竞争,就自预热燃烧器的具体结构而言,鲜有可供查询的资料,有的仅仅只是对燃烧器整体结构的宏观把握及其在工业上的高效运用。

( 1 )燃气烧嘴

燃气烧嘴是燃烧器的关键。

燃气烧嘴中空燃气喷嘴的位置及分布直接影响着空燃气的混合强度及内部空气流动,继而影响着辐射管的性能。

通过长期使用德国LBE公司烧嘴来看,我厂烧嘴通过脉冲式燃烧控制,可以连续稳定的调节炉子供热量,但此烧嘴也存在空燃比例不稳定的情况,由于是由一台助燃风机提供烧嘴需用的燃烧空气,在调节各个烧嘴前助燃风压的同时,首先要调节助燃风机使其提供充足稳定的总风压,使烧嘴燃烧数量无论在50%还是在100%工作时,都能得到稳定的助燃风压力。

( 2 )空气导管

就直管型预热式辐射管而言,助燃空气是空气导管的表面流动,同时与空气导管外的换器表面的烟气进行热量交换,从而达到加热助燃空气的目的。

空气导管的结构决定了助燃空气在圆环型型通道内的流动状态,继而决定了与流动方向相反的烟气之问的热交换效率。

( 3 ) 换热器

对于自身预热式辐射管,换热器的好坏直接决定了助燃空气与燃气的换热效率。

如何在有限的空间内将换热器的效率提高,是广大研究者所关注的问题。

德国LBE公司设计的凸缘肋状换热器采用表面凸凹不平结构,通过增大换热面积提高了整体的换热效率,但换热效率与成本之间的效益体现得并不完美。

2)内层管

内层管的作用在于使火焰与辐射管外管不直接接触,一方面减少了对辐射管内壁的冲刷和烧蚀,另一方面消除了局部高温区。

内层管的选择与火焰长度相当为宜。

因内层管的热传导作用,局部高温区温度降低,温度分布更加均匀。

德国LBE燃烧器制造公司使用7节组装自锁式的S i C材料内层管,即使水平安装的合金材料外层辐射管在高温下发生凹陷弯曲,也不会引起辐射管内层管的损坏,减少备件损坏。

3)辐射管体

工业上所用的自预热式辐射管就其管型及功能不同辐射管也设计成各种各样的型式,大致可以分为直管型、U型、W型及P型,表1列出了几种有代表性的辐射管型式和性能指标。

型式略图用途直

径

/mm

长度/m 煤气量

/m3*min-1

效率使用温度

/℃

特点

直管管、板材连续

加热

50-

200 2-5 1.5-8 40-50 500-1080

结构简单,使用

方便;燃烧空间

小,热效率低

U管连续式渗碳

炉,间断式热

处理炉

50-

200 1-4 1.0-10 55-65 300-1000

燃烧空间大,热

效率高,应用普

遍,管壁温度不

均匀

W管管、板、小型

部件的连续

热处理炉

50-

180 1-4 1.6-10 55-65 300-1000

燃烧空间大,热

效率高,应用普

遍,管壁温度不

均匀,影响火焰

长度因素多

P管罩式炉50-

180 1-4 1.6-10 55-65 300-1000

热效率和燃烧

方式与U辐射管

类似,管子形状

可按炉内情况

需求制作

表一各种辐射管的型式和性能

4 辐射管使用现状

辊底式连续热处理炉辐射管全长2574mm,由于辐射管只在两端有支点,长时间高温加热后辐射管整体强度会大幅度降低,在自身重力作用下辐射管会产生弯曲,弯曲后就会损坏辐射管内大石棉套及凸缘肋状换热器(材料陶瓷S i C),造成烧嘴不能正常工作,如果在高温区域内同时有三个或三个以上烧嘴不能正常工作,就达不到生产工艺需要的温度,影响产品质量,同时辐射管弯曲严重后发生断裂。

为了减轻辐射管弯曲程度,每使用6个月后,就需要对辐射管进行旋转,每次旋转180°,将原来向下弯曲的辐射管拱形转到上面,这样辐射管在以后使用过程中会逐渐先变回直线状态再向下弯曲,减缓辐射管的弯曲程度,避免因弯曲过大损坏内部大石棉套和凸缘肋状换热器等烧嘴附件而使烧嘴无法工作。

目前国内较大部分热处理炉辐射管均采用高鉻镍耐热钢,通过离心铸造而成,并且结构形式为直管式。

热处理炉在工作时处于850℃-1050℃高温状态,因管体表面与高温烟气直接接触,工作环境恶劣,容易被局部烧蚀和氧化而使材料失效,此种辐射管服役年限为3-5年,寿命短,并且由表一可以看出,直管式辐射管热效率低。

另外目

前国内使用自身预热式辐射管的热负荷可调节范围较小,且在不同的热负荷下管壁温度分布均匀性不够好;换热器的结构设计并不完善,且换热效率也不高。

目前天津钢管公司使用的辊底式连续热处理炉燃烧系统产生的废气由辐射管通过废气风机直接排出,排走的烟气带走大量热能,辐射管燃烧器的热效率是辐射管燃烧器的一项重要性能指标,其计算公式为

式中:η一辐射管燃烧器热效率,%

Q g一燃料带人的化学热,kJ/m3

Q g一预热空气带人的物理热,k J/m3

Q g一烟气带走的热量,kJ/m3

从公式中可以看出,烟气带走的物理热对辐射管热效率有很大影响,排烟温度与烟气带走的物理热成正比。

5 发展趋势

虽然现在对自预热热式辐射管的研究已取得了一定的成果,且自预热式辐射管在工业上的运用也越来越广泛,但仍然还有许多的不足,针对目前辐射管使用现状,应向以下几个方向展开研究:

1)国内生产的耐热铸钢已不能满足生产要求,容易被局部烧蚀和氧化而使材料失效。

故管体应向具有良好的耐热性能、较高的导热系数、较强的抗高温氧化能力、小的热膨胀系数、较高的结构强度及良好的气密性能方向发展。

目前国外通过改进辐射管材质以增加使用寿命、提高总体性能。

已研究开发了品质更高的辐射管,包括渗铝低碳无缝钢管、陶瓷管( S i C)、S i —S i C复合材料等新型辐射管。

2 )对辐射管燃烧器的性能进行更广泛的试验研究,比较不同结构的辐射管燃烧器性能,特别是关于换热器的结构优化及火焰长度可调节研究应作为工作的重点。

3 )进一步研发烟气余热回收装置,对烟气热量进行充分利用;运用降低N Ox 的措施于自预热辐射管中,最大限度地降低有害气体的排放量。