孔型设计75-18

孔型设计1

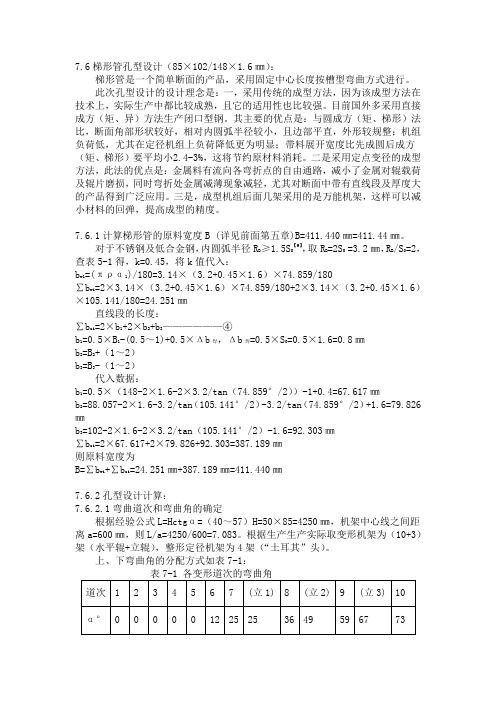

7.6梯形管孔型设计(85×102/148×1.6㎜):梯形管是一个简单断面的产品,采用固定中心长度按槽型弯曲方式进行。

此次孔型设计的设计理念是:一,采用传统的成型方法,因为该成型方法在技术上,实际生产中都比较成熟,且它的适用性也比较强。

目前国外多采用直接成方(矩、异)方法生产闭口型钢。

其主要的优点是:与圆成方(矩、梯形)法比,断面角部形状较好,相对内圆弧半径较小,且边部平直,外形较规整;机组负荷低,尤其在定径机组上负荷降低更为明显;带料展开宽度比先成圆后成方(矩、梯形)要平均小2.4-3%,这将节约原材料消耗。

二是采用定点变径的成型方法,此法的优点是:金属料有流向各弯折点的自由通路,减小了金属对辊载荷及辊片磨损,同时弯折处金属减薄现象减轻,尤其对断面中带有直线段及厚度大的产品得到广泛应用。

三是,成型机组后面几架采用的是万能机架,这样可以减小材料的回弹,提高成型的精度。

7.6.1计算梯形管的原料宽度B (详见前面第五章)B=411.440㎜=411.44㎜。

对于不锈钢及低合金钢,内圆弧半径R B ≥1.5S 0【9】,取R B =2S 0 =3.2㎜,R B /S 0=2,查表5-1得,k=0.45,将k 值代入:b w1=(πρα1)/180=3.14×(3.2+0.45×1.6)×74.859/180∑b wi =2×3.14×(3.2+0.45×1.6)×74.859/180+2×3.14×(3.2+0.45×1.6)×105.141/180=24.251㎜直线段的长度:∑b zi =2×b 1+2×b 2+b 3——————④b 1=0.5×B 1-(0.5~1)+0.5×Δb 焊,Δb 焊=0.5×S 0=0.5×1.6=0.8㎜ b 2=B 2+(1~2) b 3=B 3-(1~2)代入数据:b 1=0.5×(148-2×1.6-2×3.2/tan (74.859°/2))-1+0.4=67.617㎜ b 2=88.057-2×1.6-3.2/tan (105.141°/2)-3.2/tan (74.859°/2)+1.6=79.826㎜b 3=102-2×1.6-2×3.2/tan (105.141°/2)-1.6=92.303㎜ ∑b zi =2×67.617+2×79.826+92.303=387.189㎜ 则原料宽度为B=∑b wi +∑b zi =24.251㎜+387.189㎜=411.440㎜7.6.2孔型设计计算:7.6.2.1弯曲道次和弯曲角的确定根据经验公式L=Hctg α=(40~57)H=50×85=4250㎜,机架中心线之间距离a=600㎜,则L/a=4250/600=7.083。

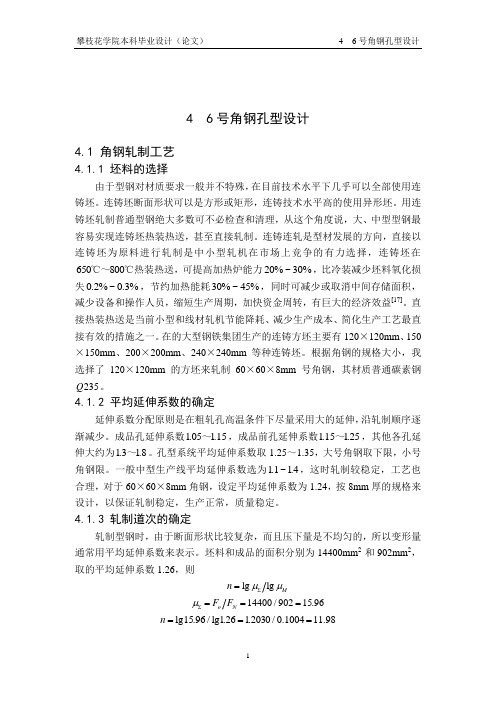

6号角钢孔型设计

4 6号角钢孔型设计4.1 角钢轧制工艺4.1.1 坯料的选择由于型钢对材质要求一般并不特殊,在目前技术水平下几乎可以全部使用连铸坯。

连铸坯断面形状可以是方形或矩形,连铸技术水平高的使用异形坯。

用连铸坯轧制普通型钢绝大多数可不必检查和清理,从这个角度说,大、中型型钢最容易实现连铸坯热装热送,甚至直接轧制。

连铸连轧是型材发展的方向,直接以连铸坯为原料进行轧制是中小型轧机在市场上竞争的有力选择,连铸坯在650800℃~℃热装热送,可提高加热炉能力20%~30%,比冷装减少坯料氧化损失0.2%~0.3%,节约加热能耗30%~45%,同时可减少或取消中间存储面积,减少设备和操作人员,缩短生产周期,加快资金周转,有巨大的经济效益[17]。

直接热装热送是当前小型和线材轧机节能降耗、减少生产成本、简化生产工艺最直接有效的措施之一。

在的大型钢铁集团生产的连铸方坯主要有120×120mm 、150×150mm 、200×200mm 、240×240mm 等种连铸坯。

根据角钢的规格大小,我选择了120×120mm 的方坯来轧制60×60×8mm 号角钢,其材质普通碳素钢235Q 。

4.1.2 平均延伸系数的确定延伸系数分配原则是在粗轧孔高温条件下尽量采用大的延伸,沿轧制顺序逐渐减少。

成品孔延伸系数1.051.15~,成品前孔延伸系数1.151.25~,其他各孔延伸大约为1.31.8~。

孔型系统平均延伸系数取1.25~1.35,大号角钢取下限,小号角钢限。

一般中型生产线平均延伸系数选为1.1~1.4,这时轧制较稳定,工艺也合理,对于60×60×8mm 角钢,设定平均延伸系数为1.24,按8mm 厚的规格来设计,以保证轧制稳定,生产正常,质量稳定。

4.1.3 轧制道次的确定轧制型钢时,由于断面形状比较复杂,而且压下量是不均匀的,所以变形量通常用平均延伸系数来表示。

槽钢标准.pdf

12

14

14

7

61.313

48.131

36a 360 96

9

16

16

8

60.91

47.814

36b 360 98

11

16

16

8

68.11

53.466

36c 360 100

13

16

16

8

73.31

59.118

40a 400 100 10.5

18

18

9

75.068

58.928

40b 400 102 12.5

17.6

83.4

1.82

161

1.75

10.5 5.2 25.699

20.174

141

1270 7.04

20

98.6

1.96

190

1.88

10.5 5.2 29.299

23

152

1370 6.84

21.5

111

1.95

210

1.84

11

5.5 28.837

22.637

178

1780 7.86

24.2

31.427

28b 280 84

9.5

12.5

12.5 6.2 45.634

35.823

28c 280 86 11.5

12.5

12.5 6.2 51.234

40.219

32a 320 88

8

14

14

7

48.513

38.083

32b 320 90

10

14

14

7

54.913

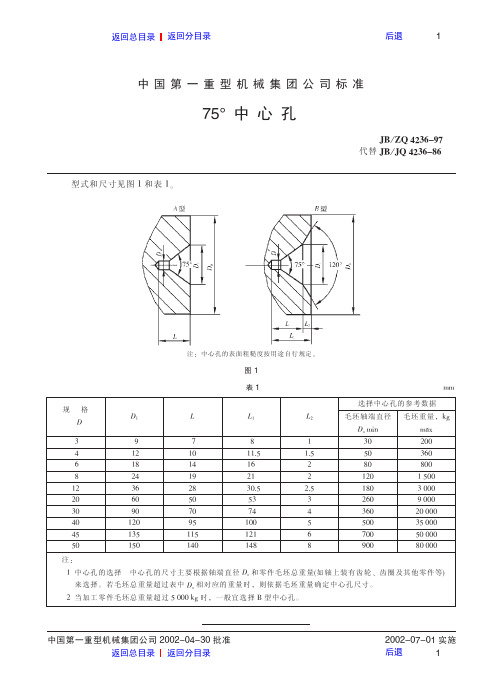

75°中心孔

来选择 ! 若毛坯总重量超过表中 !$ 相对应的重量时 % 则依据毛坯重量确定中心孔尺寸 !

# 当加工零件毛坯总重量超过 5 999 ’( 时 % 一般宜选择 < 型中心孔 !

中国第一重型机械集团公司 $%&’(&)(*% 批准 返回总目录 返回分目录

’%%’(%!(%+ 实施 后退 !

毛坯重量 # ’(

!$ "%& +/ 56 .6 1#6 3.9 27/ +7/ 5// -// ,//

")* #// +76 .66 1 566 + /// , /// 2/ /// +5 /// 5/ /// ./ ///

中心孔的尺寸主要根据轴端直径 !$ 和零件毛坯总重量 : 如轴上装有齿轮 $ 齿圈及其他零件等 ;

!! !!, !12 !1. !#0 !+7 !7/ !,/ !2/ !+5 !5/

" !3/ 10 1, #. 5/ -/ ,5 !!5 !0/

"! !. !!!!45 17 #1 !!+685 !5+ !-0 !// !2! !0.

"# ! 145 # # 245 + 0 5 7 .

毛坯轴端直径

返回总目录

返回分目录

后退

!

中 国 第 一 重 型 机 械 集 团 公 司 标 准

!"# 中 心 孔

!" # $% &’()*+, 代替 !" # !% &-()*.)

型式和尺寸见图 ! 和表 !!

注 " 中心孔的表面粗糙度按用途自行规定 !

பைடு நூலகம்

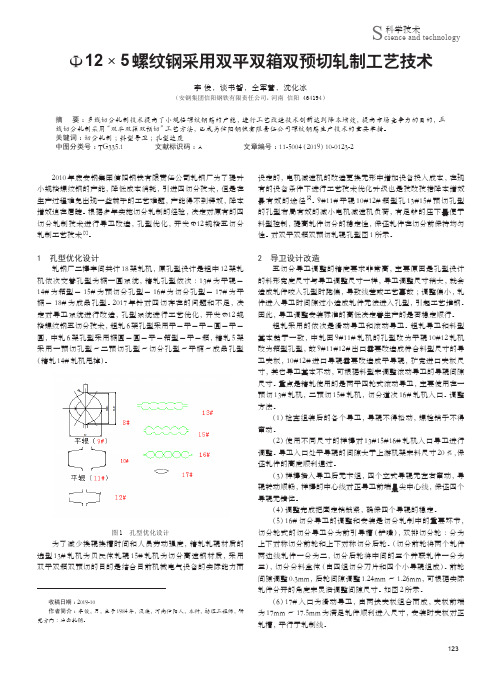

Φ12×5螺纹钢采用双平双箱双预切轧制工艺技术

123科学技术Science and technologyΦ12×5螺纹钢采用双平双箱双预切轧制工艺技术李 俊,谈书智,仝军营,沈化冰(安钢集团信阳钢铁有限责任公司,河南 信阳 464194)摘 要:多线切分轧制技术提高了小规格螺纹钢筋的产能,进行工艺改造技术创新达到降本增效,提高市场竞争力的目的,五线切分轧制采用“双平双箱双预切”工艺方法,已成为信阳钢铁有限责任公司螺纹钢筋生产技术的重要举措。

关键词:切分轧制;料型导卫;孔型速度中图分类号:TG335.1 文献标识码:A 文章编号:11-5004(2019)10-0123-2收稿日期:2019-10作者简介:李俊,男,生于1984年,汉族,河南信阳人,本科,助理工程师,研究方向:冶金轧钢。

2010年底安钢集团信阳钢铁有限责任公司轧钢厂为了提升小规格螺纹钢的产能,降低成本消耗,引进四切分技术,但是在生产过程难免出现一些棘手的工艺难题,产能得不到释放,降本增效迫在眉睫。

根据多年实施切分轧制的经验,决定对原有的四切分轧制技术进行导卫改造,孔型优化,开发Φ12规格五切分轧制工艺技术[1]。

1 孔型优化设计轧钢厂二棒车间共计18架轧机,原孔型设计是粗中12架轧机依次交替孔型为椭一圆系统,精轧孔型依次:13#为平辊-14#为箱型-15#为预切分孔型-16#为切分孔型-17#为平椭-18#为成品孔型。

2017年针对四切存在的问题和不足,决定对导卫系统进行改造,孔型系统进行工艺优化,开发Φ12规格螺纹钢五切分技术,粗轧6架孔型采用平-平-平-圆-平-圆,中轧6架孔型采用椭圆-圆-平-箱型-平-箱,精轧5架采用一预切孔型~二预切孔型~切分孔型~平椭~成品孔型(精轧14#轧机甩掉)。

图1 孔型优化设计为了减少换辊换槽时间和人员劳动强度,精轧轧辊材质的选型13#轧机为贝氏体轧辊15#轧机为切分高速钢材质,采用双平双箱双预切的目的是结合目前机械电气设备的实际能力而设定的,电机减速机的改造更换无形中增加设备投入成本,在现有的设备条件下进行工艺技术优化升级也是技改技措降本增效最有效的途径[2]。

高速线材轧制规程设计之孔型设计

目录5.3.1 机架数目的确定 (3)5.4轧机的选择 (3)6 孔型设计 (5)6.1孔型设计概述 (5)6.1.1 孔型设计的内容 (5)6.1.2 孔型设计的基本原则 (5)6.2孔型系统的选取 (6)6.2.1 粗轧机孔型系统的选取 (6)6.2.2 中轧、预精轧及精轧轧机孔型系统的选取 (6)6.3孔型设计计算 (6)6.3.1 确定各道次延伸系数 (6)6.3.2 确定各道次轧件的断面面积 (7)6.3.3 孔型设计计算 (8)6.4孔型在轧辊上的配置 (9)6.4.1 孔型在轧辊上的配置原则 (9)6.4.2 孔型在轧辊上的配置 (9)6.5轧辊的平均工作直径及轧辊转速的确定 (10)6.5.1 工作辊径的确定 (10)6.5.2 轧辊转速的确定 (10)8 力能参数计算与强度校核 (13)8.1力能参数计算 (13)8.1.1 轧制温度 (13)8.1.2 轧制力计算 (14)8.1.3 轧辊辊缝计算 (19)8.2电机功率的校核 (19)8.2.1 传动力矩的组成 (19)8.2.2 各种力矩的计算 (20)8.2.3 电机校核 (21)8.2.4 第一道次电机功率校核举例 (21)8.3轧辊强度的校核 (22)8.3.1 强度校核 (22)8.3.2 第一架轧机轧辊强度校核举例 (25)5.3.1 机架数目的确定由坯料尺寸(150mm×150mm )和所轧制的最小断面的轧件尺寸(Φ6.5mm )确定轧制道次。

考虑到坯料尺寸偏差和热膨胀因素,所以总延伸系数为:68.73645.6]015.1)4150[(220=⨯⨯+==∑πμn F F ……………………………(3) 一般全线平均延伸系数为: 27.1=μ∴轧制道 6.27ln ln ==∑μμN (4)取整得28=N ,精轧最后两架为减径机。

轧机最后为两架定径机(不考虑在内)。

参考现场实际生产情况及相关资料将26+4架轧机分为粗轧、中轧、预精轧、精轧及减定径五组机组。

孔型设计2-2

RAL 2.3.1 菱-方孔型系统的特点

④ 稳定性--孔型对轧件的夹持力大,从而使孔型 侧壁由于对轧件的挤压所产生的侧向摩擦力亦大, 这既利于改善轧件的咬入条件,又增加了轧件在 孔型中的稳定性,因而对导卫装置的安装与调整 的要求并不严格,对于工人操作较为方便; ⑤ 加工条件好-轧件在菱—方孔型系统中同时受 到四个方向的压缩加工,有利于改善金属内部组 织,并能防止轧件头部及表面开裂;

式中 0.98A2为去掉四角中的圆角与尖角之间面积之和后的方轧件 断面面积。方轧件在椭圆孔型中延伸系数取决于b/h和 pt

b 1.33 0.74 pt F h t A b 2 Ft 1 pt h

2

RAL

2.4.3 椭圆—方孔型系统的变形系数

根据上式绘图,可知方轧件在椭圆孔型中的延伸系数与宽高比成正比。 为了增大延伸系数,可采用增大轴比(宽高比)的措施。但轴比不能 太大,太大时,孔型接近于平辊,孔型无法限制宽度。一般不大于3, 取2~2.6。 列表给出不同断面尺寸的方轧件在椭圆孔中的宽展系数,延伸系数和 轴比的关系。 ②椭圆轧件在方形孔中的延伸系数 (平均高度法)详细推导 通过表2-4和图2-30对比:椭圆轧件在方形孔中的延伸系数和方轧件在 椭圆孔中的延伸系数,前者一般要小

RAL

2.3.3 轧件在菱-方孔型系统中的 变形系数

f

② 菱形轧件在方孔型中轧制时的延伸系数μ

菱形轧件尺寸的确定

RAL

2.3.3 轧件在菱-方孔型系统中的 变形系数

在方形孔轧制时,宽度变为高度。

b 1.41a h f h b 1.41a

h 1.41a f b 1.41a 1.41a 1 f f b

RAL

椭圆形管孔型设计

椭圆形管孔型设计张 军(石家庄科一重工有限公司冶金轧辊分公司,石家庄050071)摘 要:介绍了椭圆形管的成型方法,并用两种不同的成型方式,说明了不同材质的带材变形时应注意的问题。

同时引入了过变形概念,这对其它异型管孔型设计也很有借鉴作用。

关键词:椭圆形管;孔型设计;过变形;反弹量中图分类号:TG332+.2 文献标识码:B 文章编号:1001-3938(2006)03-0063-02 椭圆(这里的椭圆不是数学上定义的椭圆,而是工程实践中的椭圆)形管成型与方矩形管成型有所不同,因椭圆形由四段圆弧组成,在成型的过程中只是圆弧曲率发生变化。

而方矩形管成型是利用平辊、立辊纵横交替压缩,圆弧曲率交替变化,最终成为直线并弯出四个角部。

1 设计思路椭圆形管用直接成型法较为困难,且质量难以保证,若采用圆变椭圆则比较方便易行。

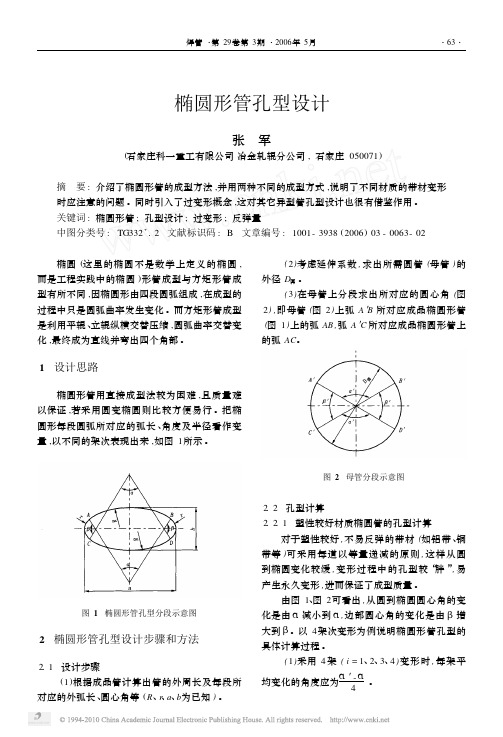

把椭圆形每段圆弧所对应的弧长、角度及半径看作变量,以不同的架次表现出来,如图1所示。

图1 椭圆形管孔型分段示意图2 椭圆形管孔型设计步骤和方法2.1 设计步骤(1)根据成品管计算出管的外周长及每段所对应的外弧长、圆心角等(R 、r 、a 、b 为已知)。

(2)考虑延伸系数,求出所需圆管(母管)的外径D 圆。

(3)在母管上分段求出所对应的圆心角(图2),即母管(图2)上弧A ′B ′所对应成品椭圆形管(图1)上的弧AB ,弧A ′C ′所对应成品椭圆形管上的弧AC。

图2 母管分段示意图2.2 孔型计算2.2.1 塑性较好材质椭圆管的孔型计算对于塑性较好,不易反弹的带材(如铝带、铜带等)可采用每道以等量递减的原则,这样从圆到椭圆变化较缓,变形过程中的孔型较“胖”,易产生永久变形,进而保证了成型质量。

由图1、图2可看出,从圆到椭圆圆心角的变化是由α′减小到α,边部圆心角的变化是由β′增大到β。

以4架次变形为例说明椭圆形管孔型的具体计算过程。

(1)采用4架(i =1、2、3、4)变形时,每架平均变化的角度应为α′-α4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、延伸系数的确定

(1)平均延伸系数

来料尺寸为φ75mm,故其断面面积为:

F6=πD2/4=4415.625mm2

成品尺寸为φ18mm,故其断面面积为:

F c=πD2/4=254.34mm2

则总延伸系数:

u∑=F6/F c=17.36

取μ=1.27

则轧制道次N=㏑μ

∑

/㏑μ=11.94

取N=12,即取12架次。

(2)各架次延伸系数

取中轧μ=1.28,精轧μ=1.26

道次7# 8# 9# 10# 11# 12# 延伸系数 1.29 1.30 1.28 1.27 1.26 1.28

轧件断面积(mm2)3422.9651

16

2633.050

089

2057.070

382

1619.740

459

1285.508

3

1004.303

36

道次13# 14# 15# 16# 17# 18# 延伸系数 1.27 1.28 1.26 1.26 1.25 1.24

轧件断面积(mm2)790.79004

7

617.8047

242

490.3212

097

389.1438

172

311.3150

538

254.34

2、各架次轧辊名义直径

道次7# 8# 9# 10# 11# 12# 名义直径

(mm)

450 450 450 450 350 350

道次 13# 14# 15# 16# 17# 18# 名义直径(mm )

350 350 285 285 285 285

3、圆孔孔型设计 孔型高度 h k =d k 孔型圆角半径:

r=1.5-5mm ,用于延伸孔型 辊缝: s=(0.008-0.02)D 0 孔型开口倾角度(开口切线连接法) α=30°,用于延伸孔型 式中 d k 轧件直径热尺寸 D 0——轧辊名义直径 (1)18#轧机圆孔型尺寸 d k =18mm h k =18mm r=3mm s=2.5mm α=30°

b k =d k /cos α-stan α=19.3mm (2)16#轧机圆孔型尺寸

F 16=389.1438172mm 2

π/4*16F d k ==22.3mm

h k =22.3mm r=3mm s=3mm α=30°

b k =d k /cos α-stan α=24.0mm (3)14#轧机圆孔型尺寸

F 14=617.8047242mm 2

π/4*14F d k ==28mm h k =28mm r=3mm s=3mm α=30°

b k =d k /cos α-stan α=30.6mm (4)12#轧机圆孔型尺寸

F 12=1004.30336mm 2 π/4*12F d k ==36mm h k =36mm r=4mm s=5mm α=30°

b k =d k /cos α-stan α=38.7mm

(5)10#轧机圆孔型尺寸

F 10=1619.740459mm 2

π/4*10F d k ==45mm h k =45mm r=4mm s=6mm α=30°

b k =d k /cos α-stan α=48.5mm (6)8#轧机圆孔型尺寸

F 8=2633.050089mm 2 π/4*8F d k ==58mm h k =58mm r=5mm s=8mm α=30°

b k =d k /cos α-stan α=62.4mm 4、椭圆孔型设计

轧件尺寸由如下公式可以得出: b= d 0 +(d 0-h )β1 h=d-(b-d )β2

其中: d 0---来料圆直径; d ---下道次圆直径;

h ---孔型高; b ---轧件宽;

β1---圆形轧件在椭孔中的绝对宽展系数,(0.5~0.9)本设计取0.7

β2---椭圆轧件在圆孔中的绝对宽展系数,(0.3~0.4)本设计取0.35

辊缝:取s=(0.01~0.02) D0 ,其中 D0为轧辊名义直径

椭圆半径:R=[(h-s)2+b k2]/4(h-s)

轧槽宽b k=b+Δ,Δ----- 宽展余量Δ=(0.088-0.11)b 取Δ=0.1b

孔型槽口圆角半径r=(0.05-0.12)b k

(1)17#轧机椭圆孔型设计

解得:b=27.7mm

h=14.6mm

s=3mm

b k=30.5mm

h k=14.6mm

R=23.0mm

r=3mm

(2)15#轧机椭圆孔型设计

解得:b=35.1mm

h=17.8mm

s=3mm

b k=38.6mm

h k=17.8mm

R=28.9mm

r=3mm

(3)13#轧机椭圆孔型设计解得:b=46.0mm

h=21.7mm

s=6mm

b k=50.6mm

h k=21.7mm

R=44.7mm

r=4mm

(4)11#轧机椭圆孔型设计解得:b=56.3mm

h=28.9mm

s=6mm

b k=61.9mm

h k=28.9mm

R=47.6mm

r=5mm

(5)9#轧机椭圆孔型设计

解得:b=74.3mm

h=34.8mm

s=7mm

b k=81.7mm

h k=34.8mm

R=67.0mm

r=5mm

(6)7#轧机椭圆孔型设计

解得:b=96.3mm

h=44.6mm

s=7mm

b k=105.9mm

h k=44.6mm

R=84.0mm

r=7mm

5、轧件尺寸(轧件断面积由CAD作图求得)

道次轧件宽(mm)轧件高(mm)轧件段面积(mm2)7#椭圆孔型96.3 44.6 3359.2072 8#圆孔型58 58 2675.2164

9#椭圆孔型74.3 34.8 2048.8939 10#圆孔型45 45 1604.7959 11#椭圆孔型56.3 28.9 1295.7763 12#圆孔型36 36 1025.8462 13#椭圆孔型46.0 21.7 808.7469

14#圆孔型28 28 620.5736 15#椭圆孔型35.1 17.8 492.0730 16#圆孔型22.3 22.3 393.6289 17#椭圆孔型27.7 14.6 322.5604 18#圆孔型18 18 258.1489 6、各道次延伸率计算

道次7# 8# 9# 10# 11# 12# 延伸率 1.31 1.26 1.31 1.28 1.24 1.26

道次13# 14# 15# 16# 17# 18# 延伸率 1.27 1.30 1.26 1.25 1.22 1.25

7、各道次压下力量

道次7# 8# 9# 10# 11# 12#

30.4 38.3 23.2 29.3 16.1 20.3 压下量

(mm)

道次13# 14# 15# 16# 17# 18#

14.3 18 10.2 12.8 7.7 9.7 压下量

(mm)。