涤粘、涤棉织物工艺设计

涤粘的加工工艺流程

涤粘的加工工艺流程

涤粘的加工工艺流程主要包括纺纱、织造和后整理三个环节。

下面将详细介绍这个加工工艺流程。

纺纱是涤粘加工的第一步。

首先,将涤纶和粘胶纤维按照一定比例混合后进入纺纱机进行纺纱。

涤粘纱线的纳米级混纺技术,使得涤粘纱线具有了涤纶线和粘胶纱线的双重优点,弥补了各自的不足。

纺纱工艺中,还会进行纤维拉伸、粘合、修剪等工序,以提高纱线质量。

织造是涤粘加工的第二步。

将经过纺纱的涤粘纱线经过织机织造成布料。

织造工艺中,一般会根据产品的需求选择不同的织法,如平纹、罗纹、斜纹等,以及不同的织机,如无梭织机和经编机等。

织造的过程中还要进行定织、散经、压纬、梳理、修剪等工序,以保证织物的质量和外观效果。

后整理是涤粘加工的最后一步,也是非常重要的一步。

后整理工艺主要包括印染、热处理、整理等过程。

印染工艺是将织造好的布料进行印花和染色,以增加产品的颜色和图案设计。

热处理工艺是通过热辊或气流等方式对布料进行热定型,使其具有较好的尺寸稳定性和平整度。

整理工艺主要是对布料进行整理,如去毛、整饰、压光、整平等,以提高织物的手感和外观。

总结一下,涤粘的加工工艺流程包括纺纱、织造和后整理三个环节。

纺纱是将混合的涤纶和粘胶纤维进行纺纱,织造是将纺纱后的纱线经过织机织造成布料,后

整理是对织造好的布料进行印染、热处理和整理等工序。

这三个环节相互配合,通过不同的工艺和工序,最终使得涤粘产品具有优秀的力学性能、触感和外观效果。

涤棉面料织造工艺参数

涤棉面料织造工艺参数涤棉面料作为一种常见的服装面料,其织造工艺参数对于提高面料的质量和性能具有重要作用。

本文将介绍涤棉面料的织造工艺参数,包括纤维配比、纱线密度、经纬向组织结构、织物密度、织物重量等。

一、纤维配比涤棉面料主要由涤纶和棉纤维组成,两者的配比直接影响到面料的性能。

涤纶纤维具有良好的耐磨性、抗皱性和弹性,而棉纤维则具有良好的透气性和吸湿性。

合理的纤维配比可以提高面料的舒适性、耐磨性和抗皱性。

通常,涤棉面料的纤维配比为65%涤纶和35%棉,也可以根据具体需求进行调整。

二、纱线密度纱线密度是指纱线的细度,对于涤棉面料来说,纱线密度的选择直接影响到织物的质地和性能。

一般来说,纱线密度越高,织物越紧密,耐磨性和抗皱性越好,但透气性会降低。

因此,在制作涤棉面料时,需要根据产品用途选择合适的纱线密度。

例如,用于制作运动服装的涤棉面料可以选择较高的纱线密度,而用于制作内衣的涤棉面料则可以选择较低的纱线密度。

三、经纬向组织结构经纬向组织结构是指织物中经纱和纬纱的交织方式,不同的组织结构会导致织物的外观和性能有所不同。

在涤棉面料中,常见的经纬向组织结构有平纹、斜纹和缎纹。

平纹织物质地较为轻薄,透气性好,但耐磨性和抗皱性较差;斜纹织物质地较为紧密,耐磨性和抗皱性较好,但透气性相对较差;缎纹织物质地较为厚实,耐磨性和抗皱性优良,但透气性较差。

因此,在制作涤棉面料时,需要根据产品用途选择合适的经纬向组织结构。

四、织物密度织物密度是指织物中的经纱和纬纱数量,织物密度越高,织物的质地越紧密,耐磨性和抗皱性越好。

在涤棉面料中,织物密度的选择需要考虑纤维配比、纱线密度和组织结构等因素。

一般来说,织物密度与纤维配比和纱线密度成正比,与组织结构成反比。

因此,在制作涤棉面料时,需要综合考虑各种因素选择合适的织物密度。

五、织物重量织物重量是指织物的克重,即每平方米织物的重量。

织物重量越高,织物的质地越厚实,耐磨性和抗皱性越好。

涤纶与棉纤维混纺面料的设备制作工艺及方法与制作流程

本技术介绍了一种涤纶与棉纤维混纺面料的制备工艺及方法,一种涤纶与棉纤维混纺交织面料由60%的涤纶纤维、35%的棉纤维、5%的T400弹性纤维混纺交织而成,包括五步工艺流程:(1)纺纱;(2)浆纱;(3)退浆;(4)编织;(5)染整。

本技术采用60%的涤纶纤维、35%的棉纤维、5%的T400弹性纤维三种纤维特殊的混合方式交织而成的面料,具有良好的吸湿排汗功能,富有弹性,手感柔软,强度良好,生产方法操作简单,并能达到环保要求。

技术要求1.一种涤纶与棉纤维混纺面料的制备工艺及方法,其特征在于:一种涤纶与棉纤维混纺交织面料由60%的涤纶纤维、35%的棉纤维、5%的T-400弹性纤维混纺交织而成,包括以下五步工艺流程:(1)纺纱;(2)浆纱;(3)退浆;(4)编织;(5)染整。

2.根据权利要求1所述的一种涤纶与棉纤维混纺面料的制备工艺及方法,其特征在于:所述纺纱工艺流程包括以下六个步骤:(1)清花:将60%的涤纶纤维、35%的棉纤维、5%的T-400弹性纤维混合,过清花机将三种混合料制成卷;(2)梳棉:通过梳棉机将卷主制成条;(3)并条:通过并条机将生条合并成熟条;(4)粗纱:通过粗纱机将熟条牵拉成粗纱条;(5)细纱:通过细纱机将合并的熟条牵伸变细成为细纱条;(6)络筒:通过络筒机将细纱卷成圆锥形筒子纱。

3.根据权利要求2所述的一种涤纶与棉纤维混纺面料的制备工艺及方法,其特征在于:所述清花步骤投料前向混合料喷洒浓度为2%-2.5%的非离子型抗静电剂与水混合喷雾进行预处理,温度控制在28-30℃范围内、湿度控制在68%-70%范围内,将混合料堆放18-24小时,每间隔8小时翻动一次混合料,共翻动三次,然后摊开阴干8小时,再进行生产。

4.根据权利要求1所述的一种涤纶与棉纤维混纺面料的制备工艺及方法,其特征在于:所述浆纱的工艺流程中,浆料包括软水、PVA、丙烯酸、乳化剂、土耳其红油浸透剂、柔软剂SG、消泡剂7010,纺好的经纱通过浆纱机平行退绕的方式进行上浆,回潮率控制在2.5%-3%;经过上浆的经纱进入烘干装置进行烘干,烘干温度控制在70℃-85℃范围内。

涤棉混纺工艺设计第五组

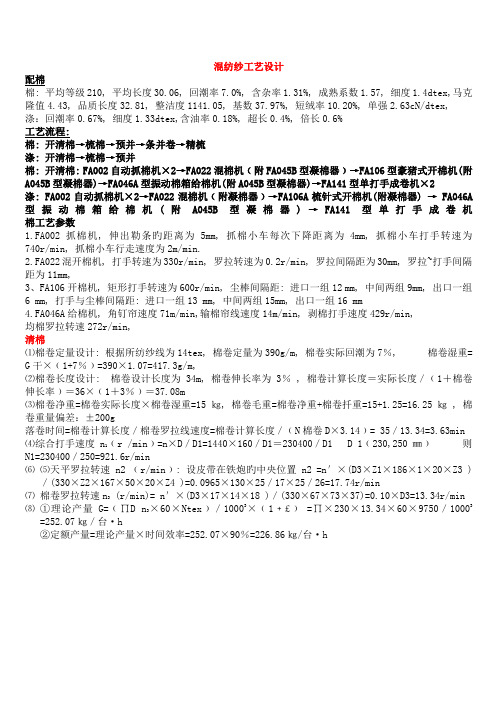

混纺纱工艺设计配棉棉: 平均等级210, 平均长度30.06, 回潮率7.0%, 含杂率1.31%, 成熟系数1.57, 细度1.4dtex,马克隆值4.43, 品质长度32.81, 整洁度1141.05, 基数37.97%, 短绒率10.20%, 单强2.63cN/dtex,涤:回潮率0.67%, 细度1.33dtex,含油率0.18%, 超长0.4%, 倍长0.6%工艺流程:棉: 开清棉→梳棉→预并→条并卷→精梳涤: 开清棉→梳棉→预并棉: 开清棉: FA002自动抓棉机×2→FA022混棉机﹙附FA045B型凝棉器﹚→FA106型豪猪式开棉机(附A045B型凝棉器)→FA046A型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机×2 涤: FA002自动抓棉机×2→FA022混棉机﹙附凝棉器﹚→FA106A梳针式开棉机(附凝棉器) → FA046A型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机棉工艺参数1.FA002抓棉机, 伸出勒条旳距离为5mm, 抓棉小车每次下降距离为4mm, 抓棉小车打手转速为740r/min, 抓棉小车行走速度为2m/min.2.FA022混开棉机, 打手转速为330r/min, 罗拉转速为0.2r/min, 罗拉间隔距为30mm, 罗拉~打手间隔距为11mm,3、FA106开棉机, 矩形打手转速为600r/min, 尘棒间隔距: 进口一组12 mm, 中间两组9mm, 出口一组6 mm, 打手与尘棒间隔距: 进口一组13 mm, 中间两组15mm, 出口一组16 mm4.FA046A给棉机, 角钉帘速度71m/min,输棉帘线速度14m/min, 剥棉打手速度429r/min,均棉罗拉转速272r/min,清棉⑴棉卷定量设计: 根据所纺纱线为14tex, 棉卷定量为390g/m, 棉卷实际回潮为7%, 棉卷湿重=G干×﹙1+7%﹚=390×1.07=417.3g/m,⑵棉卷长度设计: 棉卷设计长度为34m, 棉卷伸长率为3% , 棉卷计算长度=实际长度/﹙1+棉卷伸长率﹚=36×﹙1+3%﹚=37.08m⑶棉卷净重=棉卷实际长度×棉卷湿重=15㎏, 棉卷毛重=棉卷净重+棉卷扦重=15+1.25=16.25㎏ , 棉卷重量偏差:±200g落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙N棉卷D×3.14﹚= 35/13.34=3.63min ﹙r /min﹚=n×D/D1=1440×160/D1=230400/D1 D 1﹙230,250㎜﹚则⑷综合打手速度n1N1=230400/250=921.6r/min⑹⑸天平罗拉转速n2 ﹙r/min﹚: 设皮带在铁炮旳中央位置n2 =n′×(D3×Z1×186×1×20×Z3 )/(330×Z2×167×50×20×Z4 )=0.0965×130×25/17×25/26=17.74r/min(r/min)= n′×(D3×17×14×18 )/(330×67×73×37)=0.10×D3=13.34r/min ⑺棉卷罗拉转速n3⑻①理论产量G=﹙∏D n×60×Ntex﹚/10003×﹙1﹢£﹚ =∏×230×13.34×60×9750/100033=252.07㎏/台·h②定额产量=理论产量×时间效率=252.07×90%=226.86㎏/台·h输棉——棉FA201梳棉机技术特性:可纺纤维长度(mm): 22~76锡林直径(mm):1297道夫直径(mm):706刺辊直径(mm): 250给棉罗拉直径(mm): 70工作盖板根数: 41盖板总根数: 106固定盖板根数: 前4根, 后3根条筒尺寸:直径600 mm, 高900 mm1、重要工艺参数:锡林转速:Nc=N1×D /542×98%=1460×D/54×0.98=2.64D=2.64×136=359r/minD—主电机皮带轮直径, 纺棉时D=136 m2、刺棍速度:Nt=N1×D / Dt×98%=1460×D/ Dt×0.98=931Dt:刺辊皮带轮直径纺棉时用209 mm盖板速度:Vf=Nc×100/240×Z4/Z5×1/17×1/24×14×36.6×98%=0.51142×Nc×Z4/Z5Z4/Z5:选定为34/26Vf=0.51142 ×360×34/26=240.77mm/min4.道夫速度:Nd=N2×88/253×20/50×Z3/190×98%=1.048×Z3道夫初定速度30 r/min, 则Z3= Nd/1.048=28.6,取Z3=29齿, Nd=30.4 r/min.5.机械牵伸=小压辊线速度/棉卷罗拉线速度=48/21×120/ Z1×34/42×190/Z2×38/30×95/66×60/152=30362.4/ Z2/ Z1×Z1=30362.4/20/EE实际牵伸=喂入棉卷干定量×5/输出棉条干定量=390×5/20=97.5E机械牵伸=E实际牵伸×(1-落棉率)=97.5×(1-6.2%)=91.455Z1=30362.4/20/E=16.6 Z 2=20, Z 1选择17齿修正: E机械=30362.4/20/17=89.3 E实际=E机械/(1-落棉率)=94.1生条干定量=棉卷干定量/E实际=390×5/94.1=20.72g/5m6.小压辊与道夫之间旳张力牵伸E张力Z 2=20, E张力=1.467、理论产量G= Nd×60×190/Z2×60兀/1000×1/5=0.778×g×Nd/Z2=23.14Kg/台.时精梳—FA269精梳机技术特性:锡林速度: 直接影响精梳机旳质量和产量。

涤棉织物染整工艺设计

涤棉织物染整工艺设计

本文针对涤棉织物染整工艺设计,具体介绍了涤棉织物染整工艺设计的多种方法和方式。

涤棉织物是一种混合纤维,是以满足日常生活需要的通用织物。

它具有较高的耐磨性,适合大部分环境,可以满足不同的染色和染整工艺设计要求。

涤棉织物染整工艺设计的原则是采用功能性加染色固化的方法,保证染整工艺的安全性。

首先,要根据涤棉织物的特性,有选择性的采用合适的酸、碱、染料颜料,来添加合

适的染料,达到美观和功能的色彩目标。

其次,根据不同的功能和用途,需要对涤棉织物进行不同的护理处理,比如防水、防

污和耐洗,达到最佳状态。

最后,应根据涤棉织物的最终使用环境和用途,采用不同的专业技术,如热成型、抗菌、抗氧化和抗折,以确保物品的使用寿命和安全性。

此外,建议还要采用有趣又富有灵

性的设计,打造出色彩优雅、风格独特的优质涤棉织物。

因此,涤棉织物染整工艺设计,不仅要考虑功能性和色彩美观,也要注重其安全性和

抗折性,以保证涤棉织物的最终使用效果,并且注重它的设计以突出特色。

通过这样的涤

棉织物染整工艺设计,可以满足几乎各种社会需求,使得涤棉织物更时尚,得到更多的应

用和推广。

涤棉交织大提花纹织CAD设计织物工艺计算

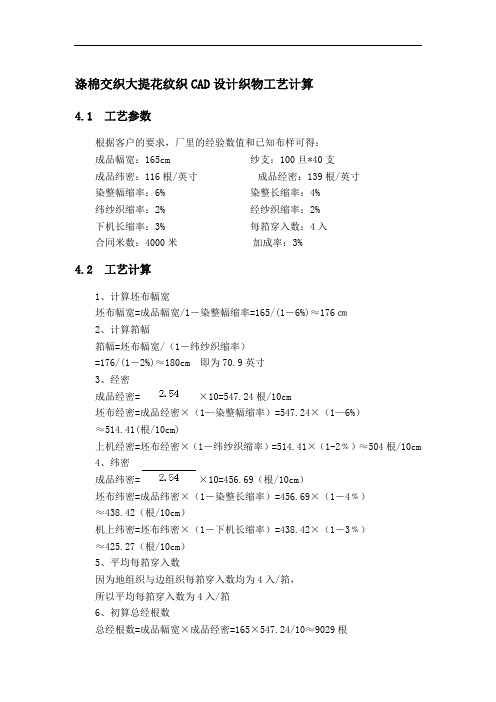

涤棉交织大提花纹织CAD设计织物工艺计算4.1 工艺参数根据客户的要求,厂里的经验数值和已知布样可得:成品幅宽:165cm 纱支:100旦*40支成品纬密:116根/英寸成品经密:139根/英寸染整幅缩率:6% 染整长缩率:4%纬纱织缩率:2% 经纱织缩率:2%下机长缩率:3% 每筘穿入数:4入合同米数:4000米加成率:3%4.2 工艺计算1、计算坯布幅宽坯布幅宽=成品幅宽/1-染整幅缩率=165/(1-6%)≈176㎝2、计算筘幅筘幅=坯布幅宽/(1-纬纱织缩率)=176/(1-2%)≈180cm 即为70.9英寸3、经密成品经密=×10=547.24根/10cm坯布经密=成品经密×(1—染整幅缩率)=547.24×(1—6%)≈514.41(根/10cm)上机经密=坯布经密×(1-纬纱织缩率)=514.41×(1-2﹪)≈504根/10cm4、纬密成品纬密=×10=456.69(根/10cm)坯布纬密=成品纬密×(1-染整长缩率)=456.69×(1-4﹪)≈438.42(根/10cm)机上纬密=坯布纬密×(1-下机长缩率)=438.42×(1-3﹪)≈425.27(根/10cm)5、平均每筘穿入数因为地组织与边组织每筘穿入数均为4入/筘,所以平均每筘穿入数为4入/筘6、初算总经根数总经根数=成品幅宽×成品经密=165×547.24/10≈9029根修正为组织循环及每筘穿入数的倍数即为9028根7、计算筘号== 134筘/cmNe=0.508Nm=0.508×134≈68筘/inch8、计算1米经长1米经长=1/(1-经纱织缩率)=1/(1-2%)≈1.02米9、计算投产米数投产米数=合同米数×(1+加成)= 9000×(1+3%)=9270米10、确定全幅花数和全幅总筘齿数全幅花数=(总经根数-边纱根数)/一花根数 =(9028-48)/354=25花余130根全幅总筘齿数=总经根数/平均每筘齿穿入数=9028÷4=2257筘11、百米用纱量(1)经纱涤纶长丝经过漂染,故选用用纱量计算常数为:0.062954(2)纬纱棉的用纱系数为:0.061059百米经纱用纱量=×=9028/(1-2%)×0.062954/100 =5.799kg/百米百米纬生产时纱用纱量=×用纱量计算常数使用喷气织机,会增加废边部分的用量,计算时筘幅应加上4英寸,即为121.58英寸百米纬纱用纱量 = ×0.061059≈13.263 (kg/百米)百米用纱量=百米经纱用纱量+百米纬纱用纱量=5.799+13.263=19.062kg。

涤棉针织物分散直接染料两浴浸染法工艺设计

涤棉针织物分散直接染料两浴浸染法工艺设计染整912 潘梅09201316 1产品特点涤棉针织物具有吸湿,透气,手感柔然,膨松等特点,具有良好的尺寸稳定性,能满足人民对针织物内衣外穿的要求。

涤棉混纺织物,既具有纤维素纤维吸湿透气的功能,又具有涤纶良好的保型性,极佳的悬垂性,免烫性和染色牢度,深受人们的喜爱。

2工艺流程原布准备→烧毛→退浆→练漂→丝光→染色→印花→后整理→成品3工艺内容(1)坯布准备①坯布规格:线密度14.5tex×2,幅宽150cm,平方米重180g∕m2。

②坯布检验:物理指标:原布幅宽、平方米重,纱的线密度和强力等。

外观疵点:纱的质量,油污纱,破洞,漏针等织造过程中形成的此病。

抽取其总量的10%左右,也可以根据原布的质量情况和品种要求适当增减。

○3配缸:翻布:为防止流通过程中的污渍和正面染色疵点(色渍和擦伤等)的产生,所有坯布应以反面朝外为原则。

配缸依据:应依据设备容量而定,常把同规格、同工艺的坯布划分为一类进行分批。

按照机器生产能力和所要加工品种的任务,将相同规格和加工工艺的针织物配缸,并计好重量,以便染料加入时准确计量。

注意事项:配缸时将坯布翻摆在堆布板上,同时将两个布头拉出,布头不能漏拉,并做到正反一致。

○4缝头:将配缸针织物逐匹用缝纫机缝接,使所要加工的针织物头尾相连,以便在溢流染色机中均匀循环加工。

缝头要求:平整、坚牢、边齐、针脚疏密一致,不漏针和跳针。

或布头打4个均匀结头,使布面受力尽可能均匀。

(2)烧毛①烧毛目的:纤维在纺纱、并线和织造中经受的摩擦,使布面形成长短不一的绒毛,它不仅`使织物表面不光洁、影响外观、容易玷污,同时给染整加工带来麻烦.烧毛就是要烧去长短不一的绒毛,提高织物的光洁度。

②烧毛原理:烧毛是原布以平幅状态迅速地通过火焰或灼热的金属表面,利用绒毛与布身升温速度不同的原理把表面绒毛烧去,而织物本身不受损伤。

○3烧毛方式选择:气体烧毛机,因其结构简单,操作方便,劳动强度低。

3000万米年棉涤棉机织物印染工艺设计

棉涤棉机织物是目前市场上使用较为广泛的一种合成纤维与天然纤维混合而成的综合纤维,具有天然纤维的柔软舒适和合成纤维的易护理和弹性。

在这篇文章中,将探讨3000万米年棉涤棉机织物的印染工艺设计。

首先,印染是将色浆或染料应用于织物的过程,为织物增添颜色和花纹。

在设计3000万米年棉涤棉机织物的印染工艺时,需要考虑以下几个因素:1.材料选择:选择适合棉涤棉机织物的染料和色浆,确保良好的染色效果和色牢度。

在染料选择时,应注意染料的环保性和对人体健康的安全性。

2.印花设计:根据市场需求和消费者喜好,设计新颖独特的印花图案。

可以借鉴自然景观、民族图案或现代艺术元素,以增加织物的吸引力和竞争力。

3.印花方法:选择适合棉涤棉机织物的印花方法,如平面印花、转印、雕花、壁画等。

各种印花方法都有其特点和适用范围,根据设计需求选择合适的印花方法。

4.染色工艺:确定棉涤棉机织物的染色工艺,包括染色温度、染色时间、染色浴比、染料用量等。

良好的染色工艺可以确保染色均匀且色牢度高。

5.后整理工艺:根据设计需求和织物的特性,选择合适的后整理工艺,如烫平、定型、罗纹等。

后整理工艺可以提升织物的手感和外观。

在设计3000万米年棉涤棉机织物的印染工艺时,还需要注意以下几点:1.市场调研:了解当前市场上的棉涤棉机织物印染工艺设计趋势和竞争情况,以设计出符合市场需求和消费者喜好的产品。

2.色彩搭配:在设计印染图案时,注意色彩的搭配和协调,以确保设计的织物具有美感和视觉效果。

3.技术创新:关注最新的印染技术和设备,不断进行技术创新和改进,以提高印染效率和质量。

4.环境保护:在印染工艺设计和生产过程中,注重环境保护,选择环保材料和工艺,减少对环境的污染。

最后,设计3000万米年棉涤棉机织物的印染工艺需要兼顾工艺的实用性和美观性。

通过合理的材料选择、印花设计、印花方法和染色工艺,可以打造高品质的织物产品,满足消费者的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涤粘长织物工艺设计

一、设计产品:涤/粘长织物规格:

二、工艺流程

(漂白布)—热定形—漂白—预缩——落布

原布准备—烧毛—退浆—(染色布)—热定形—水洗—染色—整理—落布(印花布)—热定形—印花—蒸化—水洗—烘干—整理—落布

三、工艺说明:

(—)练漂涤粘混纺织物含杂质不多,故一次双氧水漂白工艺即可达到煮练漂白的要求,纤维本身具有一定光泽,一般无需丝光。

(二)染色涤粘织物的染色与涤毛织物的染色大致相同,都可采用分散/活性染料一浴两步法染色,染色前要经过水洗烘干的过程来消除布边针铗印和应力。

(三)印花涤粘织物可采用涂料印花同时上染两种纤维,也可用染料印花两种不同染料分别上染两种纤维,涤粘织物的印花与涤毛织物基本类似。

(四)整理漂白布通过预缩整理防止收缩折皱,印染布则可采用树脂整理达到目的。

四、工艺流程、条件、处方以及加工设备设计

(—)漂白

工艺流程:原布准备—烧毛—退浆—热定形—漂白—预缩—落布

1、前处理过程(原布准备—烧毛—退浆)工艺条件同棉织物

退浆处方:烧碱6~8g/L

渗透剂3~4mL/L

堆置温度75~800C

堆置时间40~45min

漂白处方:H2O2 (100%)4~6g/L

水玻璃6~8g/L

温度室温

2、热定形

(1)热定型机理:1)在热定形过程中,施加一定力使织物被拉伸到所需要的尺寸,由于分之间作用力阻碍了分子链段按纤维被拉伸的方向蠕动。

2)在拉伸的同时对织物进行加热,分子的链段热运动加剧,变得可以按外力方向进行重排。

3)应力松弛后在新的位置上能与邻近的分子链段建立新的关系(键的结合)。

4)冷却后,这种新的状态被固定下来.

(2)工艺条件:

温度高于Tg 15~20 0C

力适量施加

时间30~40 s

水(溶胀剂)适量

加工设备:热定形机

3、预缩过程同纯棉织物

(二)染色

工艺流程:原布准备—烧毛—退浆—漂白—热定形—水洗—染色—整理—落布

1、前处理过程(原布准备—烧毛—退浆—漂白—热定形)同上

2、染色

工艺流程:染前水洗—平幅进布—浸轧助剂液(分散匀染剂与抗皱柔软剂10min)—浸轧分散染料(900C)—降温—活性染料浸轧(700C)—预烘—烘燥—汽蒸—水洗—皂洗—水洗—烘燥工艺处方及条件:

分散染浴:

染料及助剂用量/% 分散染料/ x

分散匀染剂0.5

抗皱柔软剂0.3

pH(醋酸调节) 5.5~6.5

水适量

温度900C

活性染浴:染料与助剂用量/% 活性染料/ y

元明粉20~30

纯碱10~15

水适量

温度700C

汽蒸温度102~1050C

助剂作用:分散匀染剂促进染料上染、增加匀染性;

抗皱柔软剂防止织物折皱增强柔软性;元明粉促使染料上染纤维;纯碱起到固色作用。

加工设备:溢流染色机

3、树脂整理:

工艺流程:浸轧树脂液—预烘—皂洗—水洗—烘燥

工艺条件及处方:

脲醛树脂16%

柔软剂VS 1.4%

平平加O 0~8%

纯碱(调节pH)适量

红外预烘80~100

皂洗45~50 0C 20min

pH 8~9

助剂作用:平平加O时树脂液渗透到纤维部,柔软剂增加纤维柔软性加工设备:树脂整理机

(三)印花

1、工艺流程:原布准备—烧毛—退浆—热定形—印花—蒸化—水洗—烘干—整理—落布

2、前处理过程(原布准备—烧毛—退浆—热定形)同漂白部分

3、印花工艺流程:

印花—焙烘(180~1900C)—蒸化(103~1050C)—水洗—皂洗—水洗—烘干4、染料印花处方:

分散染料1~100g

活性染料1~100g

防染盐S 10g

小打10~20g

尿素30~50g

海藻酸钠糊x g

合成1000g

助剂作用:防染盐S防止蒸化时还原物质破坏颜色结构;尿素促进染料溶解以及提高色泽鲜艳度;小打起到固色作用。

5、涂料印处方:

涂料xg

尿素50g

黏合剂MR_96 250~300g

A邦浆y g

六羟树脂50g

磷酸二氢铵5g

加水合成1000g

助剂作用:

增稠剂可作为分散介质与稀释剂、传递剂、载体作用、黏合剂、稀释剂、稳定剂、

保护剂、匀染剂等;

磷酸二氢铵用作洗去未固着的浮色;

黏合剂促进涂料固着纤维。

尿素促进涂料溶解以及提高色泽鲜艳度。

6、印花设备:圆网印花机蒸化机水洗机

(四)、整理:

树脂整理同染色布

1、柔软整理工艺流程:

平幅进布—浸轧整理液—焙烘(150~1600C)—水洗—烘燥

2、工艺处方及条件:柔软剂M—30 10~50g/L

PH 5~6

温度室温

渗透剂1~2g/L

轧液率65~75%

涤棉织物染整工艺设计

一、工艺流程:

原布准备→烧毛→中和→练漂→丝光→染色→印花→后整理→成品

二、常选用漂白方式:氧漂,漂白效果好,对纤维的损伤小,环境污染小,去污能力强。

三、练漂:

碱氧一浴法练漂即将氢氧化钠与双氧水同浴处理T∕C混纺织物,使精练和漂白同时完成的一种练漂工艺,该工艺可以大大缩短棉针织物的前处理加工过程,减少设备损耗,缩短加工时间,提高了织物的牢度。

1、练漂工艺流程及条件:

坯布→浸轧碱氧液(室温,轧余率100%-110%)→汽蒸(100-102℃→热水(85-90℃)3次→温水洗(65-70℃)2次→冷水洗→晾干,待测

2、练漂工艺处方:

100% NaOH 10g/l

100%H2O2 8 g/l

氧漂稳定剂 5 g/l

高效精炼剂5g/l

浴比1:20

四、丝光

工艺流程:进布——丝光——有力去碱——水洗——烘干——落布

工艺方案:

浓碱200—220 g/l

温度室温

时间5min

力保持原长

五、染色

1、染色基本原理

T∕C混纺织物,因两种纤维的染色性能和化学性质相差较大,所以应用两种类型的染料分别上染两种纤维,并要求一种纤维所用的染料在另一种纤维上的沾色要轻。

此工艺采用两浴法先用一种染料对混纺织物中的一种纤维进行染色,然后再用在另一染浴中用另一种染料染另一种纤维。

这种方法染色时这两种染料完全不产生干扰。

即先用分散染料染涤纶,经还原清洗后再用活性染料染棉。

2、工艺流程及条件:

织物—浸轧染液(室温,二浸二轧,轧余率65%)—烘干(90℃)—焙烘(195-—200℃,1.5min)—水洗—皂煮(3 g/l洗涤剂,95℃以上,3—5min)—水洗—烘干

3、工艺处方:

分散红10 g/l

活性黄 2 g/l

分散剂 1 g/l

渗透剂 1 g/l

小打 5 g/l

尿素 5 g/l

六、涂料印花

1、涂料印花的原理:

织物用涂料,粘合剂,助剂等调成的色浆印花,然后经过焙烘或汽蒸,在织物上形成具有一定弹性和耐磨性的透明树脂薄膜,将涂料机械的固着在纤维上,形成一定的花纹图案。

2、工艺处方

涂料6%

尿素2%

乳化糊30%

自交联粘合剂20%

3、工艺流程及条件:织物——印花——烘干——焙烘(150—160℃,3min)

七、柔软整理

1、工艺处方:阳离子柔软剂20 g/l

2、工艺流程及条件:织物—浸轧(30—35℃二浸二轧,轧余率70%—75%)预烘(80—90℃,5min)—焙烘(120℃,2min)

八、阻燃整理

1、原理

阻燃整理是利用含磷﹑溴﹑氯等化学元素组成的整理剂沉积或纤维形成共价键而附着在纤维表面,不同程度的阻碍织物遇火源时火焰的迅速蔓延,且当火源移去后不再出现燃烧,既无剩余燃烧和印染现象的特殊整理加工。

阻燃工艺处方:

防皱剂TMM 10g/l

柔软剂TF-443 0.6%

渗透剂JFC 0.3%

浴比1:10

2、工艺流程及条件:

织物—浸轧(室温,二浸二轧,轧余率70%—75%)—预烘(80—90℃,5min)—焙烘(160℃,2—3min)

参考文献:

[1]志平.染整技术(第二册).中国纺织.2005.

[2]锦华.染整工艺设计.中国纺织.2009.152-158.

[3]贺良震.纺织品染整跟单实务.化学工业.2008.

[4]蔡英.染整技术试验.中国纺织.2005.

[5]罗巨涛.合成纤维及混纺纤维制品的染整. 中国纺织.2002.9-93. ..。