海川化工论坛-变压精馏

海川化工论坛-海川化工论坛-2013年注册化工工程师专业案例分析(下午)

(B)30.5

(C)26.4

(D)16.9

(B)38.82

(C)55.13

(D)72.34

量平衡,有 2205×1550+1.77×2000×(40-0)=1.77×2000×(80-0) +2308×1333+Q;解得 Q=199586KJ/h=55.44KJ/s,选 C

2013 年度全国注册化工工程师执业资格考试专业案例试卷(下午)

1、异丁烷和正丁烷的分离塔塔顶设有全凝器,塔釜设有再沸器,分 离塔数据如下: 组分 C3 异丁烷 正丁烷 戊烷 进料,摩尔分率 塔顶出料,摩尔分率 0.0106 0.4777 0.3787 0.1329 0.0212 0.8801 0.0987 0 塔釜出料,摩尔分率 0 0.0476 0.6956 0.2568

带入数值解得 H1=1.1m=1100mm。选 C

2013 年度全国注册化工工程师执业资格考试专业案例试卷(下午)

第 3 页 共 15 页

2013 年度全国注册化工工程师执业资格考试专业案例试卷(下午)

5、 某产品干燥工艺设计条件为大气压强 101.3kpa (A) , 气相温度 25℃ 时水的饱和蒸汽压为 3.169kPa(A) ,相对湿度 70%,投产后夏季温 度高达 36℃(36℃时水的饱和蒸汽压为 5.947kPa(A) ) ,相对湿度 90%时发现产品含水量超标, 问空气的湿度 (是含量 kg 水/kg 干空气) 比原设计高出的应为下列哪个数值? (A)0.0141 答案: ( D ) 主要解答过程: H 1

1 1 ,由 t1=10,xA1=0.5 得 k ln 2 ; 10 1 xA

海川化工论坛_新装置初次投料试车方案(分工目录)

目录1. 概述(顾幸)..................................... 错误!未定义书签。

1.1 装置概况........................................ 错误!未定义书签。

1.2试车目标........................................ 错误!未定义书签。

1.3 试车组织与指挥体系.............................. 错误!未定义书签。

1.4 投料试车应具备的条件............................ 错误!未定义书签。

2. 装置主要工艺参数................................. 错误!未定义书签。

2.1 主要工艺指标(边亚军).......................... 错误!未定义书签。

2.2 装置的物料设计规格(边亚军).................... 错误!未定义书签。

2.3 装置的三剂化学品规格(边亚军).................. 错误!未定义书签。

2.4 仪表一览表(见附表)(边亚军、周俊杰)........... 错误!未定义书签。

2.5 报警、联锁一览表(分工见岗位操作法)............ 错误!未定义书签。

2.6 控制分析一览表(边亚军)........................ 错误!未定义书签。

3. 试车负荷与设计物料平衡(钱进)................... 错误!未定义书签。

3.1投料试车负荷.................................... 错误!未定义书签。

3.2 5500#装置物料平衡.............................. 错误!未定义书签。

3.3 6500#装置物料平衡.............................. 错误!未定义书签。

(完整版)海川化工论坛-_设备

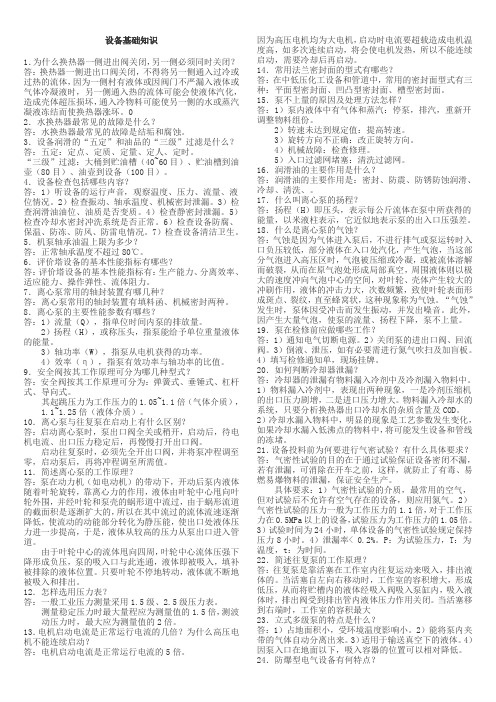

设备基础知识1.为什么换热器一侧进出阀关闭,另一侧必须同时关闭?答:换热器一侧进出口阀关闭,不得将另一侧通入过冷或过热的流体,因为一侧村有液体或因阀门不严漏入液体或气体冷凝液时,另一侧通入热的流体可能会使液体汽化,造成壳体超压损坏,通入冷物料可能使另一侧的水或蒸汽凝液冻结而使换热器涨坏。

02.水换热器最常见的故障是什么?答:水换热器最常见的故障是结垢和腐蚀。

3.设备润滑的“五定”和油品的“三级”过滤是什么?答:五定:定点、定质、定量、定人、定时。

“三级”过滤:大桶到贮油槽(40~60目)、贮油槽到油壶(80目)、油壶到设备(100目)。

4.设备检查包括哪些内容?答:1)听设备的运行声音,观察温度、压力、流量、液位情况。

2)检查振动、轴承温度、机械密封泄漏。

3)检查润滑油油位、油质是否变质。

4)检查静密封泄漏。

5)检查冷却水密封冲洗系统是否正常。

6)检查设备防腐、保温、防冻、防风、防雷电情况。

7)检查设备清洁卫生。

5.机泵轴承油温上限为多少?答:正常轴承温度不超过80℃。

6.评价塔设备的基本性能指标有哪些?答:评价塔设备的基本性能指标有:生产能力、分离效率、适应能力、操作弹性、流体阻力。

7.离心泵常用的轴封装置有哪几种?答:离心泵常用的轴封装置有填料函、机械密封两种。

8.离心泵的主要性能参数有哪些?答:1)流量(Q),指单位时间内泵的排放量。

2)扬程(H),或称压头,指泵能给予单位重量液体的能量。

3)轴功率(W),指泵从电机获得的功率。

4)效率(η),指泵有效功率与轴功率的比值。

9.安全阀按其工作原理可分为哪几种型式?答:安全阀按其工作原理可分为:弹簧式、垂锤式、杠杆式、导向式。

其起跳压力为工作压力的1.05~1.1倍(气体介质),1.1~1.25倍(液体介质)。

10.离心泵与往复泵在启动上有什么区别?答:启动离心泵时,泵出口阀全关或稍开,启动后,待电机电流、出口压力稳定后,再慢慢打开出口阀。

启动往复泵时,必须先全开出口阀,并将泵冲程调至零,启动泵后,再将冲程调至所需值。

海川化工论坛_1-4精馏原理

第六章 蒸馏(14学时)教学目的:通过本章学习,掌握蒸馏的原理、精馏过程计算和优化。

教学重点:精馏原理、精馏装置作用精馏分离过程原理及分析教学难点:精馏原理,部分气化和部分冷凝在实际精馏操作中有机结合的过程。

教学内容:第一节概述1、易挥发组分和难挥发组分液体均具有挥发性,但各种液体的挥发性各不相同。

通常沸点较低的组分挥发性强,称为易挥发组分,沸点较高的组分挥发性较弱,称为难挥发组分,因此液体混合物加热部分汽化时所生成的气相组成和液相组成必有差异。

利用这一差异,就可将液体混合物分离。

易挥发─沸点低─轻组分难挥发─沸点高─重组分2、蒸馏:根据混合液中各组分挥发度的差异而达到分离的单元按操作方式:可分为间歇蒸馏和连续蒸馏。

生产中以连续蒸馏为主,间歇蒸馏只用于小规模的场合。

2、按蒸馏方法:简单蒸馏、平衡蒸馏(闪蒸)(易分离或分离要求不高的物系) 精馏(各种物系得到较纯的产品) 特殊精馏(很难分离或普通精馏不能完成的物系)3、按操作压力:常压(一般情况);减压(沸点高且热敏性);加压(常温常压下呈气态,沸点低,冷凝困难)。

双组分和多组分:双组分是多组分的特殊情况;多组分(多用于工业上)。

石油加工:苯、甲苯、二甲苯的分离。

造酒:从发酵的醪液中提取饮料酒。

合成材料:从反应的混合物中提出高纯度的单体(苯乙烯、氯乙稀)第二节 双组分溶液的汽掖相平衡本节重点:气液两相平衡物系的自由度、理想溶液和拉乌尔定律本节难点:汽液相组成与温度(泡点、露点)的关系6-1 溶液的蒸气压及拉乌尔定律1、理想溶液:指其中各个组分都在全部浓度范围内服从拉乌尔定律2.拉乌尔定律:设在纯液体A中逐渐加入较难挥发的溶液B,形成A、B的溶液,当A的平衡分压(蒸汽压)P A仅仅由于被B所释放而降低,则:p A = p A o• x A p A o─纯液体A的蒸汽压;x A─溶液中组分A的摩尔分率。

同理,将拉乌尔定律用于组分B为:p B=p B o x B3.道尔顿分压定律:p = p A + p B p A = p A o x A = p A o x p B = p B o (1-x)精馏原理是根据图所示的t-x-y图,在一定的压力下,通过多次部分气化和多次部分冷凝使混合液得以分离,以分别获得接近纯态的组分。

海川化工论坛-_甲醇生产工艺

1. 萃取----利用物质在两种互不相容的溶剂中的溶解度不同,将物质从一种溶剂里提取到另一种溶剂里使溶质和溶剂分离的分离方法。

举例:借用楼上的:比如溴,它在四氯化碳中比在水中溶解度大,我们现在想从水中分离出溴,方法是:将溴水加入到分液漏斗中,再加入适量的四氯化碳,充分振荡,静置,待混合物分层后,可以看到大部分溴溶解在四氯化碳中了。

我们让下层的四氯化碳顺下面流出,而水顺上面倒出就行了,这就实现了把溴从溴水中分离出2. 蒸馏是水质分析中常用的一种分离技术。

即将液体沸腾产生的蒸气导入冷凝管,使之冷却凝结成液体的一种蒸发、冷凝的过程。

根据溶液中各组分挥发度(或沸点)的差异,使各组分得以分离。

例如: 在容器中将苯和甲苯的溶液加热使之部分汽化,形成汽液两相。

当汽液两相趋于平衡时,由于苯的挥发性能比甲苯强(即苯的沸点较甲苯低),汽相中苯的含量必然较原来溶液高,将蒸汽引出并冷凝后,即可得到含苯较高的液体。

而残留在容器中的液体,苯的含量比原来溶液的低,也即甲苯的含量比原来溶液的高。

这样,溶液就得到了初步的分离。

若多次进行上述分离过程,即可获得较纯的苯和甲苯。

1. 分离提纯物是固体(从简单到复杂方法) :加热(灼烧、升华、热分解) ,溶解,过滤(洗涤沉淀) ,蒸发,结晶(重结晶) ,电精炼。

2. 分离提纯物是液体(从简单到复杂方法) :分液,萃取,蒸馏。

3. 分离提纯物是胶体:盐析或渗析。

4. 分离提纯物是气体:洗气。

说明:(1) 蒸发与结晶蒸发与结晶方法都可以将溶液中溶质以固体形式析出,具体采用何种方法,取决于溶质的性质和溶质的溶解度。

①溶质的溶解度:蒸发一方面由于溶剂的减少,析出溶质,另一方面由于溶液温度的升高再溶解溶质,要使蒸发过程析出较多固体溶质,溶质的溶解度随温度升高应变化不大或减少,所以将溶液蒸发提纯出的固体是溶解度随温度升高变化不大或减少的物质。

结晶(一般指降温结晶) 要析出较多的固体,溶质的溶解度随着温度升高增加很快,这样才有可能从不饱和的热溶液降到低温时,析出固体,故将溶液降温结晶提纯出的固体是溶解度随温度升高增加很快的物质。

海川化工论坛-甲醇工艺废水pH值超标问题的探讨

第36卷第11期辽 宁 化 工Vol .36,No .112007年11月L iaoning Che m ical I ndustry Nove mber,2007甲醇工艺废水p H 值超标问题的探讨周 超1,刘文秋2(1.独山子石化总厂化工厂,新疆独山子833600; 2.河北能源职业技术学院,河北唐山063004)摘 要: 从甲醇工艺废水的来源分析造成废水pH 值超标的原因,并采取相应的措施,从而大幅提高工艺废水的合格率。

关 键 词: 工艺废水;pH 值;二氧化碳中图分类号: T Q 223.12+1 文献标识码: A 文章编号: 10040935(2007)11077103 独山子石化总厂化工厂甲醇装置采用天然气蒸汽转化低压合成甲醇技术,自2004年10月1日投产至2006年5月,工艺废水pH 值一直难以达标,合格率仅为45.00%,分析数据见表1(以独山子环境监测中心为准,以下同;数据采集时间为2006年1~4月);车间把解决工艺废水合格率作为一项重要问题来分析和解决。

甲醇装置的工艺废水合格率指标包括:pH 值6~9;COD (化学耗氧量)≤750mg/L.从装置投产至今的实际情况来看,COD 达标率为100%,而pH 值却一直没有解决(低于6),严重影响了工艺废水的排放.成为装置达标排放的“瓶颈”。

表1 采取措施之前的分析数据时间pHCOD/(mg ・L -1)时间pHCOD/(mg ・L -1)时间pHCOD /(mg ・L -1)1.055.74145.402.235.7155.493.276.715.001.125.56351.202.276.5127.743.305.7684.861.195.88200.003.025.865.004.035.6111.121.246.01109.603.065.5924.884.066.6128.831.266.10104.403.095.6214.014.108.3414.692.096.01100.603.205.5421.414.136.3721.222.135.0386.863.2311.955.491 甲醇工艺废水的来源天然气制甲醇装置的工艺废水主要来源于两部分:一是粗甲醇精馏后的废水,由于工艺技术的需要,在预精馏时加碱液进行预处理,所以精馏后的废水为碱性,本装置精馏后的废水pH 值控制在11左右;二是转化工艺冷凝液,天然气蒸汽转化制甲醇合成气,其反应式如下:CH 4+H 2O ———CO +3H 2+Q CH 4+2H 2O ———CO 2+4H 2+Q由于蒸汽转化的水碳比为3.2-4.5,反应后的甲醇合成气经过换热器冷却后,将多余的蒸汽冷凝后排放,在转化反应式(2)中有CO 2生成,从而造成冷凝液显酸性,经化验分析其pH 值为5左右。

海川化工论坛_Aspen Plus辅助教材[1].pdf.bkp

![海川化工论坛_Aspen Plus辅助教材[1].pdf.bkp](https://img.taocdn.com/s3/m/779818b765ce0508763213e4.png)

流程模拟技术(Aspen Plus)培训班辅助教材Version 1.0中国石化燕山仿真培训中心2006年10月目录一、软件基本应用 (3)二、物性系统的应用 (27)三、常用词汇表 (40)一、软件基本应用练习一:异丙苯工厂(文件:CAD0001.Bkp)利用教材P28页条件,模拟异丙苯工厂。

题目介绍:苯和丙烯在反应器中发生烃化反应生成异丙苯,丙烯的转化率为90%,反应产物经冷却器冷到130℉进入闪蒸罐在1个大气压下绝热闪蒸,罐顶气相循环至反应器入口,液相为产品。

物性方法:RK-SOA VE主要掌握内容:1、选择模板,进入软件。

2、绘制模拟流程并进行修饰。

3、选择单位制。

4、订制报告内容。

5、定义组分。

6、选择物性方法。

7、定义物流条件。

8、定义单元设备操作条件。

9、查看计算结果。

10、通过习题掌握建立模拟的基本步骤。

练习二:苯分离(文件:CAD0002.Bkp)利用教材P66页条件,模拟苯分离流程。

题目介绍:含有氢气、甲烷、苯、甲苯的混合物经过一个冷却器及两个闪蒸罐分离苯溶液中的轻组分。

物性方法:PEN-ROB主要掌握内容:1、选择模板,进入软件。

2、绘制模拟流程并进行修饰。

3、选择单位制。

4、订制报告内容。

5、定义组分。

6、选择物性方法。

7、定义物流条件。

8、定义单元设备操作条件。

9、查看计算结果。

10、通过习题掌握建立模拟的基本步骤。

练习三:分馏塔简捷设计与严格核算模型的应用:(文件:DSTWU1.Bkp)题目介绍:拟分离由丙烷、正丁烷、异丁烷、异戊烷、正戊烷、正己烷组成的混合物,要求塔顶正丁烷的摩尔回收率达到99.08%,异戊烷的摩尔回收率 1.124%,用冷却水作塔顶全凝器的冷却介质;操作压力4.4个大气压,根据上述条件设计一个分离流程。

其他条件见P81页。

物性方法:PEN-ROBCOLUMN正丁烷 30异戊烷 20正戊烷 15正己烷 20主要掌握内容:1、正确选择模型。

2、了解分馏塔简捷设计和严格核算模型的区别及应用范围。

海川化工论坛_PSA法低露点氮气装置在HTV硅橡胶生产中的应用

PSA 法低露点氮气装置在HTV 硅橡胶生产中的应用原作者:顾飞龙 陈奕峰 张丽华【关键词】变压吸附,气体分离,无热再生干燥,硅橡胶【论文摘要】介绍了变压吸附法制低露点氮气的基本原理及在热硫化硅橡胶生胶生产中Application of the Set Produced Low-dew-point Nitrogen by PSATechnology in the Manufacture of Silicone RubberGu Feilong, Chen Yifeng, Zhang Lihua(Shanghai Research Institute of Chemical Industry, Shanghai 200062)Abstract :The principle of production of low-dew-point nitrogen by pressure swingadsorption(PSA) was described, and the application in the manufacture of silicone rubber was introduced.Keywords :pressure swing adsorption, silicone rubber, low-dew-point nitrogen ▲热硫化(HTV)硅橡胶生胶生产中的重要原料二甲基环硅氧烷(DMC)水含量(质量分数,下同)约300×10-6;因此,在催化聚合前必须进行脱水干燥处理。

常用方法为钢瓶氮气真空鼓泡脱水,经脱水处理后的DMC 水含量约120×10-6~140×10-6。

进一步降低DMC 的水含量对提高催化剂活性和生胶摩尔质量具有重要意义。

工业用钢瓶气态氮的标准(GB 3684-83)见表1。

表1 工业用钢瓶气态氮标准 指 标Ⅱ类 指 标 名 称 Ⅰ类一级 二级 φ(N 2)/% > 99.599.5 98.5 φ(CO 2)/% < 0.50.5 1.5 游离水/mL 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言乙腈(Acetonitrile,MeCN):CH3CN,是带甜味的无色液体,有醚味,能与水、甲醇、丙酮等有机溶剂混溶,具有高介电强度和偶极矩,因而成为无机和有机化合物的优良溶剂,在制药工业中可用作合成头孢类抗生素,维生素A、可的松以及磺胺类药物及其中间体的溶剂;同时乙腈的化学性质也比较活泼,可进行烷基化反应、酰化反应、芳基化反应、加成反应,在有机合成领域也有着重要地位,可用于合成腺嘌呤、维生素B1等药物。

其蒸汽具有刺激性,大量吸入可引起急性中毒。

常压下乙腈与水形成最低恒沸物,恒沸温度76℃,含水l7.4wt%,普通精馏方法无法得到高纯度的乙腈。

从现有的文献报道,分离乙腈-水恒沸物主要采用两种方法:萃取精馏和变压精馏。

化工流程模拟(过程模拟)技术是以工艺过程的机理模型为基础,采用数学方法来描述化工过程,通过应用计算机辅助计算手段,进行过程物料衡算、热量衡算、设备尺寸估算和能量分析并做出环境和经济评价的一门新兴技术。

它是化学工程、化工热力学、系统工程、计算方法以及计算机应用技术等学科相互结合的产物,在近几十年中发展迅速,并广泛应用于化工过程的设计、测试、优化和过程的整合领域。

Aspen Plus是一个生产装置设计、稳态模拟和优化的大型通用流程模拟系统。

Aspen Plus是源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目被命名为“过程工程的先进系统”(Advanced System for Process Engineering,简称ASPEN),并于1981年底完成。

1982年为了将其商品化,成立了Aspen Tech公司。

该软件经过20多年来不断地改进、扩充和提高,成为举世公认的标准大型流程模拟软件。

一.课题1.课题目标综合应用化工计算知识,解决一个实际化工计算问题。

2.课题内容2.1原料现有一股含水乙腈溶液,原料420 kg/h,温度25℃,压力2 bar,含乙腈(质量分数)0.80,含水0.20。

2.2分离要求选择合适的分离方法获得乙腈产品含水<0.001,乙腈回收率>0.995。

若使用溶剂,则溶剂必须循环。

公用工程自己合理选择。

二.流程模拟1.分离方法1.1变压精馏经查阅文献,对于乙腈-水体系的分离,主要分离方法有两种:萃取精馏和变压精馏。

现选择分离方法为变压精馏,进行下面的流程模拟。

变压精馏主要是利用压强的变化来影响共沸物系共沸点的改变,从而来进行有效分离的。

因而压强的选择对于变压精馏而言显得十分重要。

一方面要考虑压强改变共沸点的大小;另一方面要考虑设备对压强的承受能力,压强不能无限制的过大或过小,否则会大大增加设备费用,还会影响到操作费用。

1.2变压精馏的可行性1.2.1物性方法乙腈与水是一个完全互溶的二元共沸体系,根据乙腈-水共沸物模拟体系的性质,选用物性方法:NRTL。

确认NTRL方程二元交互作用参数,如图1-1所示,可以看到1对二元交互作用参数齐全。

图1-1乙腈与水的二元交互作用参数1.2.2共沸点查取压力分别1、6、8 atm时的共沸点。

结果如图1-2~4所示,可见在压力分别1、6、8 atm时,皆只有一个共沸点,共沸点温度分别是76.53℃、137.46℃、149.28℃。

图1-2.乙腈与水在压力为1 atm时的共沸点图1-3.乙腈与水在压力为6 atm时的共沸点图1-4.乙腈与水在压力为8 atm时的共沸点1.2.3乙腈-水体系的相图查取在压力分别为1、6、8atm时,乙腈-水共沸物的温度-组成相图,以及x-y相图。

如图1-5、图1-6所示。

图1-5.乙腈与水在三个压力下的温度-组成相图图1-6.乙腈与水在三个压力下的x-y相图由上图可知,此共沸体系的组成随压强的变化比较敏感,故可以利用变压精馏进行分离。

综合两图考虑,选择低压1atm,高压8atm。

2.变压精馏模拟与优化2.1模拟流程图乙腈-水体系采用变压精馏方法进行分离,在低压塔(B1)输入原料,低压塔塔顶共沸物D1作为高压塔(B2)的进料,高压塔塔顶共沸物D2返回到低压塔,由此构成循环。

在低压塔塔釜得到纯水,在高压塔塔釜得到纯乙腈。

其流程图如下图2-1所示。

图2-1.变压精馏分离乙腈与水的流程图2.2工艺参数2.2.1精馏塔模块的选择由于乙腈与水体系是均相共沸物,不能采用“DSTWU”简捷计算模块估算精馏塔完成分离任务需要的理论塔板数和进料位置。

故,选用“RadFrac”模块,并根据经验填入理论塔板数、进料位置与回流比的估计值。

根据分离要求输入D/F的估计值,并且不断调整D/F的数值,直到达到分离要求。

2.2.2最佳进料位置用一个“Sensitivity”功能选择最佳进料位置。

塔釜热负荷最小处,对应的即是最佳进料板位置。

对于低压塔(B1)、高压塔(B2),可知其进料位置与塔釜热负荷的关系分别如下图2-2、2-3所示。

图2-2.B1塔塔釜热负荷与进料位置的关系图2-3.B2塔塔釜热负荷与进料位置的关系由图可知,对应最小塔釜热负荷,B1塔最佳进料位置为第17块塔板,B2塔最佳进料位置为第22块塔板。

2.2.3“RadFrac”模块工艺参数低压塔(B1)、高压塔(B2)的工艺参数,汇总计入下表2-1。

表2-1.“RadFrac”模块输入数值2.3物流数据变压精馏分离乙腈-水体系的模拟流程中,主要物流数据见下图2-4。

图2-4.物流数据由上图,可以得出以下结论:(1)B1塔塔釜出料物流W1中,水的质量分率达到0.99,乙腈的质量分率为0.01,B2塔塔釜出料物流W2中,乙腈的质量分率近似达到1,水的质量分率为448PPM;(2)B2塔塔釜出料物流W2,即为产品出料物流,其中乙腈的质量流率为335.091kg/h,原料中乙腈的质量流率为420×0.8=336kg/h,所以乙腈回收率为335.091÷336=0.9973。

综上所述,乙腈产品含水为448PPM<0.001,乙腈回收率为0.9973>0.995,因此模拟流程已达到分离要求。

3.设备选型3.1塔设备选型3.1.1低压塔选型首先对低压塔(B1塔)进行塔径计算。

根据经验,选用填料型号为250Y 的规整填料MELLAPAK,等板高度设为0.4m。

计算结果如下图3-1所示。

图3-1.B1填料塔计算结果由上图,可见需要的填料塔塔径是0.93m,最大负荷分率0.62,最大负荷因子0.099m/s,塔压降0.0051at m,平均压降0.95mbar/m,最大持液量0.007m3/块理论板,液体最大表观流速0.0037m/s。

选用填料表面积256m2/m3,填料孔隙率0.987。

用塔径1.0m进行核算,核算结果见下图3-2。

图3-2.B1塔填料核算计算结果由图3-2可见,选用填料塔塔径为1.0m时,最大负荷分率0.68,最大负荷因子0.085m/s,塔压降0.0083bar,平均压降1.15mbar/m,最大持液量0.01m3/块理论板,液体最大表观流速0.0032m/s。

选用填料表面积256m2/m3,填料孔隙率0.987。

塔径1.0m合适。

3.1.2高压塔选型对于高压塔(B2),用同样方法进行选型。

B2塔塔径计算结果、核算计算结果见下图3-3、3-4所示。

图3-3.B2填料塔计算结果图3-4.B2塔填料核算计算结果由图3-3,可见需要的填料塔塔径是1.05m,最大负荷分率0.62。

故用塔径1.0m进行核算。

核算结果见图3-2,可知,选用填料塔塔径为1.0m时,最大负荷分率0.69,最大负荷因子0.057m/s,塔压降0.004bar,平均压降0.44mbar/m,最大持液量0.013m3/块理论板,液体最大表观流速0.0073m/s。

选用填料表面积256m2/m3,填料孔隙率0.987。

塔径1.0m合适。

3.1.3塔设备选型工艺参数低压塔(B1)、高压塔(B2)选型计算的工艺参数见下表3-1。

3.2换热器选型本模拟流程统共有两个精馏塔,分别对每个塔的冷凝器、再沸器进行选型计算,流程图如下图3-5所示。

图3-5.换热器选型的流程图3.2.1低压塔冷凝器选型低压塔(B1)冷凝器的选型步骤如下:(1)先进行冷凝器简捷设计计算。

冷流体进料选定2atm、33℃的冷却水,流率暂时填写10000kg/h,然后用“Design Specifications”功能调整冷却水流率,直至冷却水出口温度为43℃。

(2)冷凝器选型、核算。

查《化工工艺设计手册》,根据简洁设计计算结果得到的冷凝器面积,从JB/T4715-1992《固定管板式换热器》中选标准系列换热器,进行核算。

选型的换热器面积要比冷凝器需要的换热面积大,且裕度大于25%,同时,冷凝器壳程与管程的压降、流速数据,要在《化工工艺设计手册》数据范围之内,则选型成功。

否则,根据核算结果重新选型、或调整壳程与管程进出口的直径等。

(3)用EDR软件核算、出图。

将相关数据传输到EDR文件后,需要对“ProcessData”页面数据仔细检查核对、补充,其他页面若由需要补充的信息,则相应进行补充。

低压塔(B1)冷凝器的物流数据见下图3-6。

图3-6.B1塔冷凝器的物流数据由图3-6可知,冷却水流率为165599.846kg/h。

B1塔冷凝器设备数据见下图3-7。

图3-7.B1塔冷凝器设备数据3.2.2低压塔再沸器选型低压塔(B1)再沸器的选型步骤如下:(1)先进行再沸器简捷设计计算。

采用3atm饱和水蒸气作为加热蒸汽,蒸汽流率暂时填写2000kg/h,然后根据运行结果调整水蒸气流率,直至热流体出口气相分率为0。

(2)再沸器选型、核算。

查《化工工艺设计手册》,根据简洁设计计算结果得到的再沸器面积,从JB/T4716-1992《立式热虹吸式重沸器》中选标准系列换热器,进行核算。

选型的换热器面积要比冷凝器需要的换热面积大,且裕度大于25%,同时,再沸器壳程与管程的压降、流速数据,要在《化工工艺设计手册》数据范围之内,则选型成功。

否则,根据核算结果重新选型、或调整壳程与管程进出口的直径等。

(3)用EDR软件核算、出图。

将相关数据传输到EDR文件后,需要对“ProcessData”页面数据仔细检查核对、补充,其他页面若由需要补充的信息,则相应进行补充。

低压塔(B1)再沸器的物流数据见下图3-8。

图3-8.B1塔再沸器的物流数据由图3-8可知,水蒸气流率为3000kg/h。

B1塔再沸器设备数据见下图3-9。

图3-9.B1塔再沸器设备数据3.2.3高压塔冷凝器选型高压塔(B2)冷凝器的选型步骤与低压塔(B1)冷凝器的选型步骤一致,且冷却水进料同样为2atm、33℃的冷却水,流率暂时填写10000kg/h。

高压塔(B2)冷凝器的物流数据见下图3-10。