顺序移动

零件在加工过程中的移动方式

J6 J2 J4 J3 J5 J 7 J1

J6 J2 J3 J4 J5 J7 25 J1

作业:

1。有9种零件在一台设备上加工,加工工时、交货期如下,

试分别用SPT法,EDD法,More法安排投产顺序。

任务编号

作业时间 交货期

i

1

2

7 15

3

3 10

4

1 5

5

4 8

6

5 6

7

2 13

8

8

9

1

P(i) 6 D(i) 12

J6

61 66 71 85

0 21 21 25

结束 加工开始 结束

J2

A B

加工开始 结束 加工开始 结束

J6

4 10 11 25

J3

10 17 25 45

J5

17 33 45 55

J4

33 46 55 60

J1

46 67 67 71

20

0 4 4 11

二 3×n 流水型排序问题

n项任务依次在A,B,C三台机床上加工,设 tAi, tBi ,tCi为第 i 种任务(零件)在A,B,C机床上的单件工时。排序方法有两种: 1。当符合下列两个条件之一时,可将三台机床的排序转化 为两台机床排序问题。 (1) mintAi ≥ maxtBi (2) mintCi ≥ max tBi

(2)按 EDD法,可使任务拖期时间减少 (3)More法则可使拖期的作业项目达到最少

16

二

多台设备的排序问题

2×n 排序问题

3×n 排序问题 m×n 排序问题

17

多台设备的排序问题

一 2×n 流水型排序问题

n项任务在两台机床上加工,该问题使用约翰逊-贝尔曼

生产运营管理(上海工程技术大学补充第9章 生产过程的时间组织

i 1

T平顺 ti (n 1) (t较大 t较小 )

t较大:比相邻工序单件工时均较大的工序单件工时 t较小:比相邻工序单件工时均较小的工序单件工时 T平顺=40+(4-1)×(10+15-5)=100min

6

T平=

i 1

m

ti (n 1) t长

t长:工序时间最长的工序时间 例: T平=(10+5+15+10)+(4-1)×15 =40+45=85

3

工序1

工序2

工序3

工序4

20

40

60

80 85

100 4

t

ቤተ መጻሕፍቲ ባይዱ

(3) 平行顺序移动方式

概念:即一批零件或产品,既保持每道工序的平行性, 又保持连续性的作业移动方式。

1

5 15 10

t

生产周期计算公式:

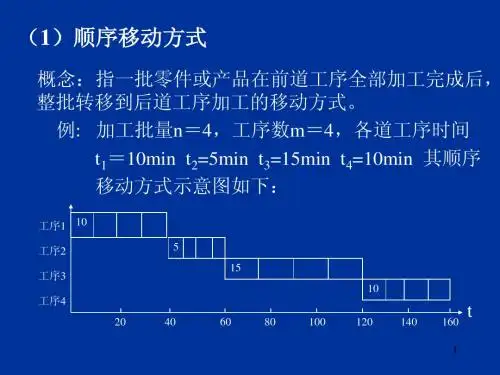

T顺=n

t

i 1

m

i

n——批量 m——工序数 ti ——i工序单件工时 T顺——顺序移动方式生产周期 例: T顺=4×(10+5+15+10)=160

2

(2) 平行移动方式

概念:指每个产品或零件在上道工序加工完后,立即 转到下道工序加工,使各个零件或产品在各道 工序上的加工平行地进行 生产周期计算公式:

工序1 10

工序2

5

工序3

15

工序4

10

0

10

20

30

40

50

60

70

80

90

100

5

t

25

45

计算公式:

T平顺 n ti (n 1) ti短

m

m 1 i 1

平行移动、顺序移动

一、顺序移动法所谓顺序移动法即顺序移动方式,是指每批制品在上一道工序加工完毕后,整批地移送到下一道工序进行加工的移动方式。

顺序移动法的周期计算顺序移动方式下的加工周期计算:T:一批零件顺序移动的加工周期;n:零件批量;m:零件加工工序数目;t i :第i道工序的加工时间。

例:一批制品,批量为4件,须经四道工序加工,各工序时间分别为:t1 = 10,t2 = 5,t3 = 15,t4 = 10。

采用顺序移动方式计算顺序移动的加工周期:顺序移动法的优缺点采用顺序移动方式的优点是:1、组织与计划工作简单;2、零件集中加工,集中运输,减少了设备调整时间和运输工作量;3、设备连续加工不停顿,提高了工效。

顺序移动法的缺点是:1、大多数产品有等待加工和等待运输的现象,生产周期长;2、资金周转慢,经济效益较差。

顺序移动法的适用条件在运用顺序移动法时应该满足的条件是:批量不大,单件加工时间较短、生产单位按工艺专业化组成,距离较远的情况下。

二、平行移动法所谓平行移动法是指一批零件中的每个零件在前一道工序完工后,立即传送到下一道工序继续加工的移动方式。

平行移动法的周期计算这种移动方式的加工周期的计算公式如下:式中:T:一批零件平行移动的加工周期;t max:各道工序中最长工序的单件时间。

例:一批制品,批量为4件,须经四道工序加工,各工序时间分别为:t1 = 10,t2 = 5,t3 = 15,t4 = 10。

采用平行移动方式计算,其加工周期:平行移动方式的优缺点优点:加工周期短,在制品占用量少;缺点:运输次数多,当前后工序时间不相等时,存在设备中断和制品等待的情况。

三、平行顺序移动法所谓平行顺序移动法,是顺序移动方式和平行移动方式两种方式的结合使用。

是指一批零件在一道工序上尚未全部加工完毕,就将已加工好的一部分零件转入下道工序加工,以恰好能使下道工序连续地全部加工完该批零件为条件的移动方式。

平行顺序移动法的周期计算式中:T:平行顺序移动方式加工周期;t min: 较短工序,是指某一道工序的单件加工时间比前道工序短,或比后道工序短。

平行顺序移动方式公式

平行顺序移动方式公式平行顺序移动方式是一种在生产流程中用于计算生产周期的方法。

咱们先来说说这个公式到底是咋回事儿。

比如说,有一批零件要经过三道工序加工,第一道工序加工时间分别是 10 分钟、12 分钟、8 分钟;第二道工序加工时间分别是 5 分钟、6 分钟、7 分钟;第三道工序加工时间分别是 15 分钟、10 分钟、12 分钟。

那咱们怎么算这批零件总的加工周期呢?这就得用到平行顺序移动方式的公式啦!公式是:T平顺=∑ti +(n - 1)(∑t较大 - ∑t较小)。

这里面的 ti 就是第 i 道工序的单件加工时间,n 是零件的数量。

∑t较大是指每相邻两道工序中,加工时间较长的那道工序的时间总和;∑t较小则是加工时间较短的那道工序的时间总和。

我记得之前在一个工厂实习的时候,就碰到过这样的情况。

那时候,工厂正在赶制一批紧急订单,产品需要经过好几道复杂的工序。

大家一开始用的是顺序移动方式,结果发现生产周期太长,根本来不及按时交货。

这可把老板急坏了,召集我们一群人开会想办法。

我就提出来,要不试试平行顺序移动方式。

一开始大家都不太懂,我就拿着这批产品的工序时间,一点点给他们解释这个公式怎么用。

就拿其中一个产品来说,第一道工序加工要 20 分钟,第二道工序15 分钟,第三道工序 18 分钟。

按照公式,T平顺=(20 + 15 + 18)+ (5 - 1)×(18 - 15),算出来生产周期大大缩短了。

大家将信将疑地按照这个方式调整了生产流程,结果发现真的有效!原本可能要一周才能完成的订单,这下四天左右就搞定了。

通过这件事,大家都对平行顺序移动方式的公式有了更深刻的理解。

其实啊,这个公式不仅仅是几个数字的组合,它背后代表的是对生产流程的优化,是提高效率、节省时间的关键。

在实际应用中,咱们得仔细分析每道工序的时间,不能马虎。

一旦算错了,那可就麻烦啦,可能会导致生产计划混乱,成本增加。

所以啊,用这个公式的时候,一定要认真、仔细,可别掉以轻心。

武汉理工大学工业工程--生产系统建模与仿真课程设计说明书

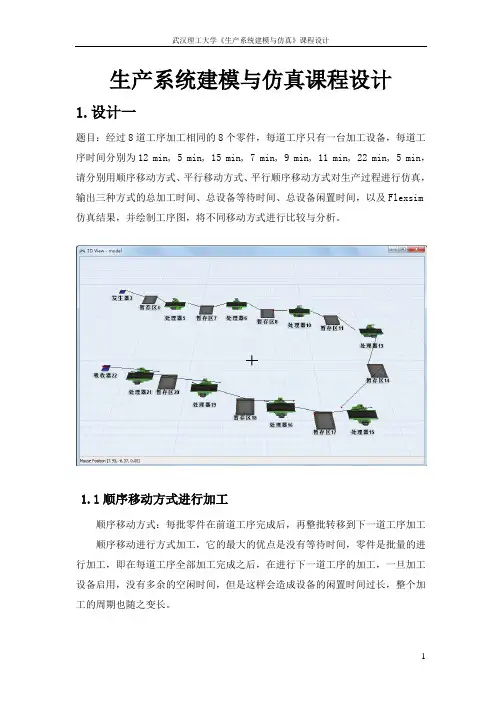

生产系统建模与仿真课程设计1.设计一题目:经过8道工序加工相同的8个零件,每道工序只有一台加工设备,每道工序时间分别为12 min, 5 min, 15 min, 7 min, 9 min, 11 min, 22 min, 5 min,请分别用顺序移动方式、平行移动方式、平行顺序移动方式对生产过程进行仿真,输出三种方式的总加工时间、总设备等待时间、总设备闲置时间,以及Flexsim 仿真结果,并绘制工序图,将不同移动方式进行比较与分析。

1.1顺序移动方式进行加工顺序移动方式:每批零件在前道工序完成后,再整批转移到下一道工序加工顺序移动进行方式加工,它的最大的优点是没有等待时间,零件是批量的进行加工,即在每道工序全部加工完成之后,在进行下一道工序的加工,一旦加工设备启用,没有多余的空闲时间,但是这样会造成设备的闲置时间过长,整个加工的周期也随之变长。

1.1.1工序图:第一道工序:第二道工序: t1第三道工序: t2第四道工序: t3第五道工序: t4第六道工序: t5第七道工序: t6第八道工序: t71.1.2时间计算:总加工时间:688分钟设备等待时间:0设备闲置时间:96+136+256+312+384+472+648=2304分钟1.1.3 Flexsim仿真结果:(图表)下面这个表就反映了制作Flexsim仿真时所需的相关的数据,Processor3到Processor17,是所选用加工零件设备的编号,因为还包括相关的缓冲设备,既Queue,每个Processor的后面都会有一个Queue作为每道工序加工加完了的零件的存储,同时它也是进行下一道工序的零件的来源。

所以Processor编码的顺序不是一个接着一个的。

由于顺序移动方式是批量的加工,每道工序是加工8个零件,其中每个零件在加工设备上的停留时间也就是加工时间为图表中的最后的三列。

1.2平行移动方式进行加工平行移动:每个零件在前道工序完成以后,立即转移到后道工序继续加工。

aps中零件工序间移动方式解析

aps中零件工序间移动方式解析

APS,即高级计划与排程系统,是一种用于生产计划和排程的软件。

在APS 中,零件工序间的移动方式主要有三种:顺序移动、平行移动和流水线移动。

1. 顺序移动方式:顺序移动是指一批零件在上道工序全部完工后,整批转送到下道工序继续加工。

在这种方式下,每个工序都按照顺序进行,前一道工序完成后,下一道工序才开始。

这种方式的优点在于设备利用率高,可以充分利用设备产能。

但是,由于所有工序都是顺序进行的,一旦某个工序出现延误,就会影响整个生产进度。

2. 平行移动方式:平行移动是指每个工序同时进行,每个工序完成后立即转送到下一道工序。

这种方式可以缩短生产周期,提高生产效率。

但是,由于每个工序都需要独立的设备和人力,设备利用率相对较低,而且一旦某个工序出现故障,可能会影响整个生产线的稳定运行。

3. 流水线移动方式:流水线移动是指每个工序都按照一定的顺序进行,但是每个工序完成后并不立即转送到下一道工序,而是等待下一批零件到达时一起转送。

这种方式可以避免批量加工中的等待时间,提高设备利用率和生产效率。

但是,这种方式需要精确的计划和控制,以确保每个工序的进度一致。

以上是APS中零件工序间移动方式的解析。

在实际应用中,可以根据生产

环境和产品特性的不同选择不同的移动方式,以达到最优的生产效果。

生产过程的移动方式

工序去继续加工。即零件在工序间1 件1 件地移动。

工序

M1 t1 t1 t1 t1

M2

t2 t2 t2 t2

To = t1 + t2 + t3 + t4 +(n-1) • t3

m

故:To

=

t

i=1

i

+

(n-1)

•

tL

M3

t3 t3 t3 t3

M4

t4 t4 t4 t4

时间

t1 t2 t3

(n-1)• t3

8

路漫漫其修远兮, 吾将上下而求索

第二节 作业排序

流水型排序问题,分为1×n,2×n,3×n和 m×n几种情况进 行讨论。其中2×n类型已有了求最优解的方法,其它类型仅可 求出近似最优解。

在讨论排序问题时,有以下约定:

(1)一个工件不能同时在不同的设备上加工。 (2)每道工序只在一台设备上完成,每台设备只完成一道工序 。

通常情况下,这些指标不能同时达到最优,则根据任 务的需要,以单项目标作为优先原则进行作业排序。

路漫漫其修远兮, 吾将上下而求索

单台设备的排序问题( 1×n )

例: 在一台设备上安排6项加工任务,其作业时间和交

货期已知。

任务编号

i

12

作业时间 P(i) 10 2 交货期 D(i) 15 4

3 4 56 1 8 46 6 14 10 8

设: i为任务编号,I=1,2,3,4……..n,

P(i) 为第i项任务的作业时间; W(i)为第i项任务的等待时间

F(i)为第i项任务的完成时间; D(i)为第i项任务的交货期

L(i) 为第 i项任务的拖期时间;

生产过程的移动方式

第二节 作业排序

流水型排序问题,分为1×n,2×n,3×n和 m×n几种情况进 行讨论。其中2×n类型已有了求最优解的方法,其它类型仅可 求出近似最优解。

在讨论排序问题时,有以下约定: (1)一个工件不能同时在不同的设备上加工。 (2)每道工序只在一台设备上完成,每台设备只完成一道工序 。 (3)每台设备同时只能加工一个工件。 (4)工件在加工过程中采取平行移动方式。 (5)工件数n,设备数m,与加工时间均已知时,允许工件在9

12

单台设备的排序问题( 1×n )

二 最短工时优先原则(SPT)

K(i) 1 i3

P(i) 1 W(i) 0 F(i) 1 D(i) 6 L(i) 0

2345 6 25641 2 4 6 8 10 1 3 7 13 21 45 3 7 13 21 31 76 4 10 8 14 15 0 0 5 7 16 28

单台设备的排序问题( 1×n )

四种优先原则的排序比较表

优先原则

1先到先安排

等待时间 W(i)

81

完成时 间F(i)

112

拖期L(i)

总天数

项目数

60

5

2 SPT

45

76

28

3

3 EDD

48

79

27

4

4 More

46

77

28

3

(1)按SPT法,可使零件的等待时间,总加工时间最短

(2)按 EDD法,可使任务拖期时间减少

1

J2

J3

J4

J5 J6

机床

A

21

4

7 13 16 6

B

4

7

20

5

初级经济师工商管理专业-冲刺班讲义04-第四章 生产过程组织(参考Word)

第四章生产过程组织第一节生产过程组织概述一、生产组织1.概念:工业企业生产活动中组织工作的统称。

有狭义和广义之分。

2.必要性:(1)顺利进行生产、提高劳动生产率和经济效益、节约物化劳动和活劳动的前提。

(2)优化的生产组织要遵循工业生产连续性、均衡性、比例性原则,使产品在生产过程中行程最短、时间最省、耗费最小,并有利于按质、按量、按时完成生产任务。

二、生产过程(一)生产过程的概念:生产系统的运行过程,是每个工业企业最基本的活动过程。

包括劳动过程和自然过程。

(1)劳动过程:劳动者利用劳动手段(设备和工具)作用于劳动对象(产品、零件、部件、半成品、毛坯和原料),使之成为产品的全部过程,是生产过程的主体。

(2)自然过程:劳动对象借助于自然界的力量,使其产生某种性质变化的过程。

如铸件自然失效、铸锻件自然冷却、涂染的自然干燥等。

(二)生产过程的构成1.一般企业的生产过程基本上是由生产技术准备过程、基本生产过程、辅助生产过程、生产服务过程等组成。

2.构成内部之间的关系(1)基本生产过程是核心;(2)生产技术准备过程是重要的前提;(3)辅助生产过程和生产服务过程为基本生产过程服务;(4)基本生产过程和辅助生产过程都由工艺过程和非工艺过程组成。

三、生产过程组织的概念与要求(一)生产过程组织的概念1.生产过程组织定义:是指从空间和时间两方面对生产系统内所有要素在生产过程的各个环节进行合理的安排和设计。

2.生产过程组织的目标:是使作业行程最短、时间最省、耗费最小,又能按客户的需要,提供优质的产品和服务。

3.生产过程组织通常包括:生产过程的空间组织和生产过程的时间组织两个方面。

(二)生产过程组织的合理要求(1)连续性原则(2)比例性原则(3)节奏性原则(4)准时性原则(5)柔性原则四、生产类型企业的生产按连续程度可划分为:连续型生产和离散型生产。

1.连续型生产:是指连续的产品生产,其工艺流程往往表现为用化学的而不是物理的或机械的方法,如化肥、药品等的生产。

不同移动方式下工件加工周期的计算

一、不同移动方式下工件加工周期的计算1.顺序移动方式。

这种移动方式是最简单的方式,它是指一批工件在一道工序上加工完成后,才整批转入下一道工序。

这种加工方式的加工周期最长。

加工周期的计算也很简单,即将各道工序加工时间直接相加即可,也等于各工序的单件加工时间之各再乘以工件的批量。

例如批改一本试卷,试卷共有5种题型,分别由5位老师批阅,5位老师的批阅时间分别为1分钟,2分钟,3分钟,4分钟,5分钟。

如果这本试卷共有50份,问批阅完这本试卷共需要多少时间?这就是一个典型的顺序移动方式。

根据公式:这种方式在加工过程中,当一道工序加工时,后续工序只能等待。

2.平行加工方式。

这种移动方式是时间最短的一种。

这种移动方式是前一道工序加工完一个工件后,立即将其转入下一道工序,这种方式的特点是多个工序同时工作,因而加工周期最短。

计算公式是:仍以上面提到的批阅试卷为例,假设我们将试卷拆开,变成一份一份的,这样,老师们在批阅时就可以采用顺序移动方式,一个老题批阅完一道题后,立即将试卷转给下一位老师。

这时的总批阅时间变为:如果我们再将条件加以修改,如果试卷仍然密封不能拆开,假设共有10本试卷需要批阅,这个时候我们就可以将一本试卷作为一个工件,采用平行加工方式。

加工周期变为:因此在这里除了会计算加工周期外,主要是判断哪些是加工方式是顺序方式,哪些是平行方式。

二、流水线节拍及在制品的计算如果我们将上述平行加工的例子变为各工序的加工时间相等,这就变成了流水生产。

流水生产最重要的特征是按节拍生产。

围绕节拍的计算是一个重要的计划问题。

不仅要会计算节拍,而且要能够活用节拍计算公式计算制度工作时间和废品率。

其实最主要的两个指标是全年的有效工作时间和全年需要生产的产品产量(这里包括了正品与废品)。

当然为了计算简便,有时题目会给定全年的制度工作天数及工作班次与每班的工作时间。

如果没有限定全年的制度工作天数,就要按照教材P65的方法计算,即(365—104—10)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.顺序移动方式

顺序移动方式指一批零件在前一道工序全部加工完毕后,整批转移到下一道工序进行加工的移动方式。

其特点是:一道工序在工作,其他工序都在等待。

若将各工序间的运输、等待加工等停歇时间忽略不计,则该批零件的加工周期的计算公式顺T 为

∑==m

t i t n T 1

顺

式中,n 为该批零件数量;m 为工序数;t i 为第i 道工序的单件加工时间。

顺序移动方式的优点是:一批零部件连续加工,集中运输,有利于减少设备调整时间,便于组织和控制。

其缺点是:零件等待加工和等待运输的时间长,生产周期长,流动资金周转慢。

顺序移动方式示意图

⑵平行移动方式

平行移动方式指一批零件中的每个零件在每道工序加工完毕以后,立即转移到后道工序加工的移动方式。

其特点是:一批零件同时在不同工序上平行进行加工,因而缩短了生产周期。

其加工周期平T 的计算公式为公式

()∑=+

-=m

i i

t

t n T 1

1长平

式中,长t 为各加工工序中最长的单件工序时间。

采用这种移动方式,不会出现制件等待运输的现象,所以整批制件加工时间最短,但由于前后工序时间不等,当后道工序时间小于前道工序时间时,后道工序在每个零件加工完毕后,都有部分间歇时间。

平行移动方式示意图

⑶平行顺序移动方式

平行顺序移动吸收了上述两种移动方式的优点,避开了其短处,但组织和计划工作比较复杂。

其特点是:当一批制件在前道工序上尚未全部加工完毕,就将已加工的部分制件转到下道工序进行加工,并使下道工序能够连续地、全部地加工完该批制件。

为了达到这一要求,要按下面规则运送零件:当前一道工序时间少于后道工序的时间时,前道工序完成后的零件立即转送下道工序;当前道工序时间多于后道工序时间时,则要等待前—道工序完成的零件数足以保证后道工序连续加工时,才将完工的零件转送后道工序。

这样就可将人力及设备的零散时间集中使用。

平行顺序移动方式的生产周期T 平顺在以上两种方式之间,计算公式为

()∑∑-==--=1

1

1

1m i i m i i t n t n T 较短平顺

式中,较短i t 为每相邻两道工序中较短的单件工序时间。

平行顺序移动方式示意图

在选择移动方式时,应结合具体情况来考虑,灵活运用。

一般对批量小或重量轻,而且加工时间短的零件,宜采用顺序移动方式,反之宜采用另外两种移动方式;按对象专业化形式设置的生产单位,宜采用平行顺序移动方式或平行移动方式;按工艺专业化形式设置的生产单位,宜采用顺序移动方式;对生产中的缺件、急件,则可采用平行或平行顺序移动方式。