光学外观标准

光学镜片表面外观检测标准

光学镜片表面外观检测标准您的光学工厂一.定义:表面缺陷标准:依据美国军用标准MIL-O-13830B用两组数字表示表面缺陷大小。

例如40/20(或40-20)前者限制划痕大小,后者限制麻点大小。

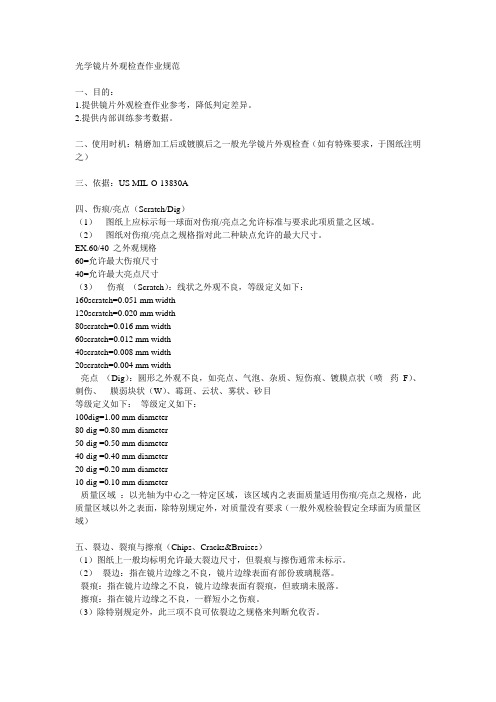

道子、亮路、伤、擦痕都统称为划痕。

斑点、坑点、点子都称为麻点。

规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的为麻点。

当元件的不同区域表面光洁度要求不一样时,等效直径的计算以区域进行:表面质量要求高的内区域其等效直径以内区域为准(如有效孔径的区域),表面质量要求低的外区域计算的是整体元件的等效直径。

如下图元件表面质量要求不同,则在判定A区是否符合要求时,应取内圆直径进行计算。

而B区则取整个元件的圆直径划痕:以美国军用标准《MIL-O-13830》的表面质量划痕样板作为各级数划痕的比对标准。

(注意:美军标未指明划痕的计量单位也即未确定划痕的宽度和深度,只能以实际观察样版为标准。

)这里的划痕级数就是通常的划痕号数,标准样版有10#、20#、40#、60#、80# 5个级。

1.当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

例如:元件的表面质量要求为60—40,则代表元件的划痕必须≤60#,如果元件有>60#的划痕,则元件不合格。

2.当元件的划痕级数未超过表面质量要求的级数,但元件存在最大划痕时,所有最大划痕的长度之和应不超过元件直径的1/4。

例如:有一长30mm宽10mm的元件,元件的表面质量要求为60—40,有2条60#长为3 mm划痕。

它的等效直径为20mm1/4D为1/4×20=5mm最大划痕的长度和为:3mm+3mm=6mm6mm>5mm元件最大划伤痕的长度和超过元件直径的1/4。

所以元件不合格。

下图是看到的样品(图片是放大的不是实际尺寸)图中的划痕为20#,且长度>1/4D。

对于表面质量要求20-10该产品不合格。

但本次样品未提出表面质量要求,而是要大家自已决定光洁度等级。

光学镜片外观检作业规范

光学镜片外观检查作业规范一、目的:1.提供镜片外观检查作业参考,降低判定差异。

2.提供内部训练参考数据。

二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查(如有特殊要求,于图纸注明之)三、依据:US MIL-O-13830A四、伤痕/亮点(Scratch/Dig)(1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项质量之区域。

(2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。

EX.60/40 之外观规格60=允许最大伤痕尺寸40=允许最大亮点尺寸(3)--伤痕(Scratch):线状之外观不良,等级定义如下:160scratch=0.051 mm width120scratch=0.020 mm width80scratch=0.016 mm width60scratch=0.012 mm width40scratch=0.008 mm width20scratch=0.004 mm width--亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷-药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目等级定义如下:等级定义如下:100dig=1.00 mm diameter80 dig =0.80 mm diameter50 dig =0.50 mm diameter40 dig =0.40 mm diameter20 dig =0.20 mm diameter10 dig =0.10 mm diameter--质量区域:以光轴为中心之一特定区域,该区域内之表面质量适用伤痕/亮点之规格,此质量区域以外之表面,除特别规定外,对质量没有要求(一般外观检验假定全球面为质量区域)五、裂边、裂痕与擦痕(Chips、Cracks&Bruises)(1)图纸上一般均标明允许最大裂边尺寸,但裂痕与擦伤通常未标示。

(2)--裂边:指在镜片边缘之不良,镜片边缘表面有部份玻璃脱落。

光学外观标准

50/2*0.1; 2表示膜层允许有2个表面瑕疵等级数为0.1的缺陷

0.1表示表面质量瑕疵等级级数

G表示膜层灰斑瑕疵的符号

G2*0.25; 2表示膜层瑕疵允许的个数

0.25表示膜层瑕疵的等级级数

C表示膜层色斑瑕疵的符号

C2*0.25 2表示膜层瑕疵允许的个数

0.25表示膜层瑕疵的等级级数

表示镜片表面允许有2个宽度为 0.004mm划伤,长度不限.可用等面积 折算成小划痕,保证总面积不变.

光学零件外观标准总结

1 ISO 10110外观标准解读

1.1 ISO 10110标准中外观要求示例:

例:5/2*0.1;C2*1.6;L1*0.01;E0.3

5/表示表面质量瑕疵的符号

5/2*0.1;

2表示外观允许有2个表面瑕疵等级数为0.1的缺陷

表示镜片表面最大允许有2个瑕疵 等级为0.1的缺陷

4

2.5

1.6

1

6/12

2 DIN 3140外观标准解读

2.1 德国标准DIN3140中外观标准解读

例:5/2*0.1;K2*0.004;R0.1 50/2*0.1;G2*0.25;C2*0.25

5/表示非镀膜表面质量瑕疵要求的符号 5/2*0.1; 2表示外观允许有2个表面瑕疵等级数为0.1的缺陷

透过反射可以看见的东西如果轮廓清晰可见的话ng其他参照限度样本纹理歪斜材料不良透过目视可见不可其他参照限度样本此外针对没有包含在以上各项目中的不足点或者是判断不明的东西在协议的基础上放置限度样品来自顾客对合格品德承认是由必要的对于企业标准请按所述要求判定不建议根据等面积法做转化因为其中由最大尺寸限制故转化后不能满足原标准要求

要求检测它的散射。 以上要求均针对通光区域,通光区域之外表面质量应为80-50,除非另有要求。

光学60—40的标准

光学60—40的标准镜片光学60-40标准是一种品质的标准,它最关键的就是让眼镜的用户可以重新看到整洁清晰的景色,因此它在摆脱扭曲、模糊以及焦点不定的眼镜上有着重要的作用。

镜片光学60-40标准可以简单地理解为使镜片清晰度达到60/40(也是光学标准的一部分),这意味着眼镜中的所有景象都能够清晰而准确地呈现,而不会有任何失真或模糊现象出现。

就具体来说,镜片光学60-40标准是一种技术性的镜片光谱,它采用折射率作为基础,以平面波的形式衡量了标准镜片在光学性能上的表现。

也就是说,它判断镜片的折射率及拿影像精度,以评估视野中可看到的信息内容是否清晰及准确。

为了实现镜片光学60-40标准,一些眼镜技术工艺正在变得越来越复杂。

在进行镜片设计和生产过程中,镜片厂家需要使用计算机生成的镜片轮廓图数据,以确保最终的镜片设计能够达到超乎普通眼睛所能觉察到的清晰度。

此外,镜片制造者必须控制对镜片的实际制作,以确保镜片的折射率最终符合60-40标准,也包括仔细测量镜片各面的光学性能,以及镜片表面几何形状的准确性等等。

另外,镜片光学60-40标准也要求眼睛医生必须有足够的专业知识去识别检查正常和异常的镜片。

这就意味着眼睛医生必须对镜片测量标准、调试程序以及能够满足状况有充分的了解。

在最后,为了确保镜片光学60-40标准的准确性,一些国家甚至连接国际标准AOI联盟有来评审镜片的光学质量。

然而,不同的国家和地区在最终批准镜片标准上仍可能有所不同,因此,购买镜片的眼镜用户还需要确认购买的镜片是否符合该光学标准要求。

总的而言,镜片光学60-40标准提供了一个明确的光学性能标准,确保眼镜用户能够以较少的成本获得清晰及准确的视野,提升驾驶、运动等活动的体验,并有效地改善日常生活质量。

光学透镜检验标准

光学透镜检验标准一、外观检查1.透镜表面应光滑、平整,无明显的划痕、凸起、凹陷等缺陷。

2.透镜边缘应圆润,无锋利的边角,避免对眼睛造成伤害。

3.透镜表面的颜色应均匀一致,无色差、无褪色等现象。

4.透镜的光学表面应无灰尘、水滴、油污等杂质,保证光线的透过效果。

二、尺寸测量1.透镜的尺寸应符合设计要求,测量时应使用精确的量具进行测量。

2.透镜的直径、厚度等尺寸应符合规格要求,保证透镜的装配和使用效果。

3.透镜的孔径、孔距等尺寸应符合设计要求,保证透镜的固定和连接效果。

三、透镜材料检查1.透镜的材料应符合设计要求,选用高透光率、高硬度的光学材料。

2.透镜的材料应具有稳定性,能够抵抗环境的影响,保证透镜的质量和性能。

3.透镜的材料应具有一致性,避免因材料差异导致光学性能的变化。

四、表面质量检测1.透镜表面应无裂纹、气泡、麻点等表面缺陷,保证光线的透过效果。

2.透镜表面应无明显的划痕、磨损等损伤,保证使用的安全性和美观度。

3.透镜表面的粗糙度应符合设计要求,避免影响光学性能和外观质量。

五、光学性能测试1.透镜的光学性能应符合设计要求,包括焦距、折射率、透光率等参数。

2.透镜在规定的光源下应能正常工作,保证光线的聚焦和分散效果。

3.透镜应对光线有较好的会聚能力,保证光线的透过效果和图像的清晰度。

六、耐候性测试1.透镜应能够在不同的环境条件下稳定工作,包括高温、低温、潮湿、干燥等环境。

2.透镜应能够抵抗环境的影响,保证光学性能和使用寿命。

3.透镜在耐候性测试中的表现应符合设计要求,保证使用的可靠性和稳定性。

七、机械强度测试1.透镜应具有一定的抗冲击能力,能够在一定程度的冲击下不发生破裂或变形。

2.透镜的固定方式应牢固可靠,能够保证透镜在使用中的稳定性和安全性。

3.透镜的机械强度应符合设计要求,保证使用的耐久性和稳定性。

八、防尘防水测试1.透镜应具有较好的防尘防水性能,能够在一定的尘埃和水分环境下正常工作。

2.透镜的密封性能应符合设计要求,保证使用的可靠性和安全性。

光学外观标准美军标MIL-PRT-13830B(中文版)新

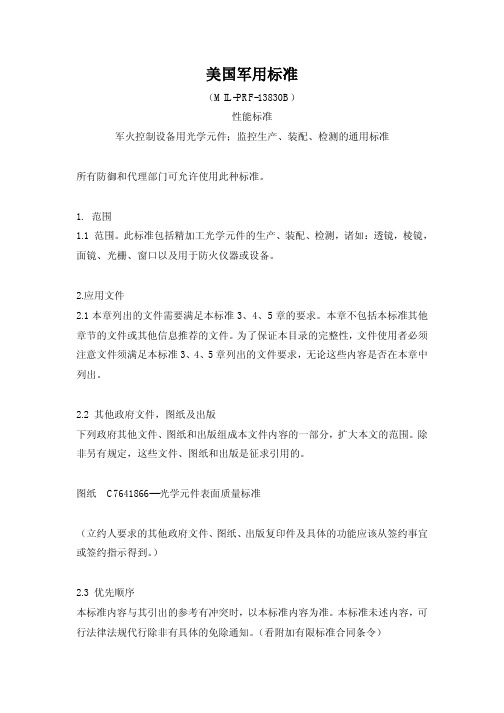

美国军用标准(MIL-PRF-13830B)性能标准军火控制设备用光学元件;监控生产、装配、检测的通用标准所有防御和代理部门可允许使用此种标准。

1.范围1.1 范围。

此标准包括精加工光学元件的生产、装配、检测,诸如:透镜,棱镜,面镜、光栅、窗口以及用于防火仪器或设备。

2.应用文件2.1本章列出的文件需要满足本标准3、4、5章的要求。

本章不包括本标准其他章节的文件或其他信息推荐的文件。

为了保证本目录的完整性,文件使用者必须注意文件须满足本标准3、4、5章列出的文件要求,无论这些内容是否在本章中列出。

2.2 其他政府文件,图纸及出版下列政府其他文件、图纸和出版组成本文件内容的一部分,扩大本文的范围。

除非另有规定,这些文件、图纸和出版是征求引用的。

图纸C7641866---光学元件表面质量标准(立约人要求的其他政府文件、图纸、出版复印件及具体的功能应该从签约事宜或签约指示得到。

)2.3 优先顺序本标准内容与其引出的参考有冲突时,以本标准内容为准。

本标准未述内容,可行法律法规代行除非有具体的免除通知。

(看附加有限标准合同条令)3.要求:3.1所有的光学元件,配件以及系统产品都必须符合这一标准的要求,除非具体的仪器标准或合同之可行图纸另有要求与定义。

3.2所用的材料也必须与图纸的说明以及使用文件的标准相一致3.2.1玻璃光学元件在规格,以及级别必须与图纸要求相一致。

允许使用玻璃材料时,应提供给合同管理人员相关的玻璃光学特性及设计数据完整的信息。

3.2.1.1 放射性材料本文中要求的光学材料应不含钍或其他加入的超过0.05%重量的放射性材料。

3.2.2 粘着力除非合同和定单中有特殊说明,光学粘合剂必须同附录A的要求相一致。

3.2.3 粘连材料对于玻璃同金属相粘连,必须与附录D的要求相一致3.2.4密封材料用于密封的材料必须与附录E的要求相一致3.2.5 增透膜用于光学表面镀膜的增透膜必须与附录C的要求相一致3.2.5.1 反射表面铝化反射面必须与附录B的要求相一致3.3机械尺寸大小光学元件必须与合同以及图纸的要求的尺寸和光学数据相一致3.3.1边所有光学元件都应当倒边在(0.020-0.005英寸在45度+/-15度),沿面宽进行测量,除非有特殊指定。

LED透镜检验标准 Microsoft Word 文档

LED透镜检验标准光学玻璃透镜检验标准使用仪器:1.放大镜2. 游标卡尺,面积比对卡,毫米比对卡,千分尺(测试前由QE工程师校验设备,仪器仪表,和治具)。

检验方法测试条件:常温(25±1℃)1. 外观检验: (全检)一、外观要求1、定义:点缺陷具有点形状的缺陷,测量尺寸时以其最大的直径为准。

如异色点、气泡、凹坑、油渍等不良。

毛边由于精密模压预成形件参数或模具的原因,造成在产品件的边缘或分型面处所产生的玻璃透镜废边。

毛边为压胚后打磨不均匀造成。

硬划痕由于硬物磨擦而造成产品表面有深度的划痕。

细划痕没有深度的划痕。

手印在产品表面或零件光亮面出现的手指印痕。

变形透镜因内应力而造成的平面变形。

玻璃件因压铸温度过高或冷却时间不足造成离模变形。

顶白\顶凸由于光学零件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

填充不足因注射压力不足或模腔内排气不良等原因,使融熔玻璃无法达到模腔内的某一角落而造成的射料不足现象。

缩水当玻璃熔体通过一个较薄的截面后,其压力损失很大,很难坚持继续保持很高的压力来填充在较厚截面而形成的凹坑。

LED透镜的一些看法(欢迎抛砖)LED透镜相关知识和技术要点LED用透镜相关知识点大功率LED透镜知识LED透镜检验标准LED透镜分类LED透镜的材料种类一种全反射型的LED路灯透镜光学设计LED一次透镜光学设计LED透镜设计尺寸LED透镜设计参考LED二次光学透镜的效率探讨CREE透镜,LED四合一组合透凹坑由于模具的损坏等原因,造成在平面上出现的高低不平。

银条在光学零件表面沿玻璃流动方向所呈现出的银白色条纹。

面部磨损由于模具生产成型后需要精或细加工导致透镜表面磨损(不包含固定透镜边沿)。

异物由于在成型过程含有杂质或者其他外界物进入导致产品不透明,包含透镜表明擦不掉的异物。

检查透镜条纹是否规范(参照样品);检查透镜尺寸是否合格:请参考产品承认书。

注意事项:1.仪器不能放在有尘埃、有化学物品、有强烈阳光直射的环境。

光学外观40_20检验标准

光学外观40_20检验标准

一、表面平整度

1.外观表面应平整,无明显的凹凸不平、波纹、变形等现象。

2.表面粗糙度应在Ra 0.2以下。

二、表面光洁度

1.外观表面应光洁,无明显的麻点、划痕、锈蚀等现象。

2.表面光泽度应在50%以上。

三、表面色彩均匀性

1.外观表面的色彩应均匀,无明显的色差、色斑等现象。

2.色彩应符合设计要求。

四、反光性

1.外观表面应具有一定的反光性能,但不能过于强烈,以免影响视觉舒适度。

2.反光性能应符合设计要求。

五、表面污染物

1.外观表面应清洁,无灰尘、油污、指纹等污染物。

2.清洁度应符合相关标准要求。

六、表面划痕

1.外观表面不应有明显的划痕,如有轻微划痕,应在可接受范围内。

2.对于硬质材料的外观表面,如玻璃、金属等,划痕深度不得超过0.05mm。

七、形状尺寸精度

1.外观形状应符合设计要求,尺寸精度应在公差范围内。

2.对于有特殊形状要求的外观,如球面、非球面等,形状精度应符合相关标

准要求。

八、角度精度

1.对于有角度要求的外观表面,角度精度应在公差范围内。

2.角度精度包括但不限于倾斜角、旋转角等。

九、光学性能测试

1.外观表面应具有一定的透光性能,透光率应在设计要求范围内。

2.对于具有光学功能的外观,如反射镜、棱镜等,应测试其光学性能是否符

合设计要求。

十、防紫外线性能

1.外观表面应具有一定的防紫外线性能,能有效阻挡紫外线穿透。

2.防紫外线性能应符合相关标准要求。

光学外观标准综述

0.16

0.25 0.4 0.625 1 1.6

0.010

0.010 0.010 0.010 0.010 0.010

0.016

0.01

0.01

0.0063 0.01 0.0063

0.025

0.04 0.01 0.016

0.0003

0.0003 0.0001 0.0001

0.4

0.063 0.04 0.025 0.016 0.01

E0.3

0.3表示破边允许的最大尺寸

表示破边的最大允许尺寸为0.3mm

2/12

1 ISO 10110外观标准解读

1.2 外观对比限度板

使用方法:1)室内光; 2)检验背景为黑色挡板;3)检验光源为24、27W日光灯;4)放置 在灯下反射观察;5)若检验镜片时有使用放大镜则观察限度板时也须使用放大镜; 6)限度板上的线条为该限度要求可允许的最大缺陷,超过此限度为不良.

0.016

0.01 0.063 0.16 0.1 0.063

4

6.25 10 0.16 0.25 0.4 0.625 1 1.6 2.5 4 0.1

0.064

0.063 0.630 0.026 0.025 0.025 0.025 0.025 0.026 0.025 0.025 0.010

0.004

0.0025 0.04 0.025

1

1.6 0.04 0.063 0.1 0.16 0.25 0.025 0.04 0.063 0.1 0.016

0.004

0.004 0.002 0.002 0.002 0.002 0.002 0.001 0.001 0.001 0.001 0.0003

0.63

镜片表面光洁度检验标准讲解

光学部品表面外观标准

(依据美国军用标准MIL-O-13830B)

一.定义:

表面缺陷标准:依据美国军用标准MIL-O-13830B用两组数字 表示表面缺陷大小。例如40/20(或40-20)前者限制划痕大小, 后者限制麻点大小。 道子、亮路、伤、擦痕都统称为划痕。 斑点、坑点、点子 都称为麻点。 规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的 为麻点。

左图是看到的样品(图片是放大的 不是实际尺寸) 图中的划痕为20#,且长度>1/4D。 对于表面质量要求20-10该产品不 合格。但本次样品未提出表面质量 要求,而是要大家自已决定光洁度 等级。因此该产品划痕可判为40#。

6

3.当元件存在最大划痕,而最大划痕的长度之和未超过1/4D,要求所有 级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大 划痕级数的一半。

10

麻点:

依据美国军用标准 MIL-O-13830B 麻点的级数取允许缺陷的 实际直径,规定以1/100mm作为计量单位。如果麻点形状不 规则。则应取最大长度和最大宽度的平均值作为直径。 (注意:美军标的麻点与划痕不同,麻点是可计量的也即麻 点的大小是确定的,50#麻点也即直径D=0.5mm的麻点)

7

如左图所示的产品 则20#划痕长度0.7mm。10#划痕 长度2mm对于表面质量要求20-10 该产品最大划痕长度1mm<1/5。

所有级数的划痕乘以划痕长度与元件 直径之比所得乘积之和为: 20 ×0.7/5+10 ×2/5=2.8+2=4.8<10, 该元件划痕可判为20#

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 GB 1185-89

注:外观表面质量等级级数和标准ISO 10110中相同; 拆分方式与标准ISO 10110相同。

13/12

其他标准

4 各标准之间的转换

1.2 1.1 ,即80-50外观,口径20mm转化为ISO10110-7标准后为1*1.1。

注:以上面积计算中,麻点的几何形状为圆形,擦痕为长方形!

光学零件外观标准总结

1 ISO 10110外观标准解读

1.1 ISO 10110标准中外观要求示例:

2/12

1 ISO 10110外观标准解读

1.2 外观对比限度板

使用方法:1)室内光; 2)检验背景为黑色挡板;3)检验光源为24、27W日光灯;4)放置 在灯下反射观察;5)若检验镜片时有使用放大镜则观察限度板时也须使用放大镜; 6)限度板上的线条为该限度要求可允许的最大缺陷,超过此限度为不良.

如Ⅳ级外观,D。=20mm,总面积=0.06284*20=1.2568mm²,转换为ISO10110 为: 1*1.1。

若D。=20mm,回想美国军标中80-50转化为1*1.1,所以GBⅣ级外观对应美国军 标为80-50。

结束 谢谢!

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

8/12

3 MIL美国军标中外观解读

美国军标中对光学零件表面质量说明及可接受缺陷规定用"擦痕"、"麻点"说明。擦 痕和麻点用两个代表其限制尺寸的号数来标记,第一个代号是擦痕号,第二个代号是 麻点号。

擦痕指相对长的缺陷,一般长宽比在20:1左右,如:擦痕、划伤、划丝。 麻点指点状缺陷,一般为远的,如麻点、麻坑包含物。

级级数; 2)在该等级找到倍增因数; 3)用此倍增因数与级数同一行内找到你想

要换算的级数,向上对应规格中的个数相乘 即为拆分后的瑕疵个数. 示例:2*0.25,求级数为0.16的允许瑕疵个 数.

1)找到1对应数列中表面质量等级级数0.25; 2)找到0.25同一行中的数字0.16对应的倍 增因数为2.5; 3)用倍增因数2.5乘以2得到拆分后的瑕疵 个数为5,即2*0.25=2*2.5*0.16=5*0.16; 同样的方法: 2*0.25=2*6.3*0.01=12.6*0.01

3/12

1 ISO 10110外观标准解读

4/12

1.1 ISO 10110外观标准解读

5/12

1 ISO 10110外观标准解读

1.3 瑕疵等级的拆分:

麻点和划伤均可折算成许多小麻点或划伤,只要保证麻点和划伤的总面积不变.拆 分方式见下表.特别的,带有括号的,不能拆分成小麻点和划伤.

使用方法: 1)在倍增因数为1的竖格内找到表面质量等

注:各级表面粗麻点不得超过允许总麻点数量的10%,粗擦痕总长度不得超过允许擦 痕总长度的10%。计算粗麻点数量时,计算结果按照四舍零件表面疵病的尺寸及数量虽未超过以上规定,但发现有疵病密集在一起的现象时, 还需补充下表各级所规定之限定区内疵病的尺寸及数量。

6/12

2 DIN 3140外观标准解读

7/12

2 DIN 3140外观标准解读

2.2 外观表面质量等级级数

外观表面质量等级级数和标准ISO 10110中相同.

2.3 疵病等级的拆分

拆分方式与标准ISO 10110相同. ISO10110标准和DIN3140标 准中的外观规定很相似!

ISO10110国际标准来自DIN3140、美国军标等国家标准 的集合,所以有很多相似的地方,但要注意其中的区别!

9/12

3 MIL美国军标中外观解读

其他要求: 1)如果没有特殊说明情况下,气泡、包含物可以参照麻点的等级标准。 2)崩边、崩口不能侵入透镜的有效口径。崩边、崩口不能影响透镜的胶合结果。

10/12

3 GB 2831-74

旧国标GB1185—74中光学零件表面疵病共分1O级,图纸上用B 表示。 O,I一10,I一 20,I一30, Ⅱ,Ⅲ, Ⅳ ,V ,Ⅵ ,Ⅶ。见下表: