2010版 电镀溶液与镀层性能测试教学大纲

第15讲-第11章-电镀层性能的测定

溶解法

是将试样在适当的溶液中溶解,可以只溶解镀 层,对基体不浸蚀,对溶解前和溶解后的试样 分别称重,来确定镀层的质量;

也可以只溶解基体,对镀层不浸蚀,溶解后对 镀层称重。根据质量、密度和面积,计算出试 样上镀层的平均厚度。

金相显微镜法

按照金相制备试样的要求,制备镀层的横断面, 并对镀层进行必要的镶嵌、抛光和适当的浸蚀 ,利用金相显微镜,在放大了的镀层横断面图 像上测量镀层厚度。

涡流法主要用于铝、铜、黄铜、奥氏体不锈钢 等具有良好导电性的基体上绝缘的涂层、树脂 、氧化物等厚度的测定,也就是用于测量非磁 性金属上非导电层的厚度。

涡流法

涡流法是用高频交流电在金属表面产生涡流, 涡流的深度与电流频率的平方根成反比,与金 属的电阻率成正比。

涡流法

因此,在一定的频率下,表面层产生的涡流深 度只与有电流通过的表面层的电导率有关,即 涡流振幅和相位是导体(基体)与测量探头之间 非导电层厚度的函数,所以测定涡流的大小, 可间接地测定镀层的厚度,测量误差小于10% 。但厚度小于3μm时误差较大。

由于直接观察测量,

故精确度较高, 常用作为其他测量方法的仲裁。

基体

镀层

液流法

通过控制测试设备液柱高度和毛细管内径、毛 细管距试件的距离来控制测试溶液流速和流量 ,使镀层局部溶解,根据镀层溶解的时间,计 算溶解面镀层的平均厚度。溶解终点以金属颜 色的变化或电势变化作为指示。因终点难于判 断,测量误差较大,未列入国家标准。

1. 镀层的内应力

早在1858年,Gore已经发现镀层存在内应力。 镀层宏观内应力形成的机理 电沉积条件对镀层性能的影响 内应力的测量方法

内应力的测量方法

弯曲阴极法 螺旋收缩仪法 X射线应力测定法

第三章 电镀溶液与镀液性能

第三章电镀溶液与镀液性能3.1 镀液的组成与类型3.1.1 镀液的类型图3-1 电解液分类3.1.2 镀液的组成图3-2 电解液中各种物质的关系3.2 影响镀层质量的因素3.2.1 镀液的组成及性能的影响镀液配方千差万别,但一般都是由主盐、导电盐(又称为支持电解质)、络合剂和一些添加剂等组成。

主盐:是指进行沉积的金属离子盐,主盐对镀层的影响体现在:主盐浓度高,镀层较粗糙,但允许的电流密度大;主盐浓度低,允许通过的电流密度小,影响沉积速度。

一般电镀过程要求在高的浓度下进行,考虑到溶解度等因素,常用的主盐是硫酸盐和氯化物。

影响镀层的质量因素主要有镀液的组成及性能、电镀工艺、阳极等因素的影响,其中电镀工艺中又包括如电流密度、温度、pH值、溶液的搅拌等。

导电盐(支持电解质):作用是增加电镀液的导电能力,调节溶液的pH 值,提高镀液的分散能力。

外来离子的加入使溶液离子强度增加,主盐离子活度降低,增大极化。

络合剂:作用是提高金属离子的阴极极化,有利于得到细致、紧密、质量好的镀层,但成本较高。

对于Zn ,Cu ,Cd ,Ag ,Au 等的电镀,常见的络合剂是氰化物;但对于Ni ,Co ,Fe 等金属的电镀因这些元素的水合离子电沉积时极化较大,因而可不必添加络合剂。

游离酸度:在简单盐电解液中,常含有与主盐相对应的游离酸,主要作用为:强酸性电解液(含大量游离酸):a 、提高溶液的电导率,降低槽电压;b 、在一定程度上提高阴极极化,获得较细致的镀层;c 、防止主盐水解生成沉淀,从而影响镀层质量。

弱酸性电镀液(含少量游离酸):a 、防止水解;b 、一般在负电位下沉积(如:硫酸盐电镀锌、镍),易析氢,常需加入缓冲剂,保持pH 值稳定。

氟硼酸盐、硼酸、醋酸钠添加剂:在镀液中不能改变溶液性质,但却能显著地改善镀层的性能。

添加剂对镀层的影响体现在添加剂能吸附于电极表面,可改变电极-溶液界面双电层的结构。

有效增加阴极极化(特性吸附有一定的电位范围)。

镀层的性能检测PPT课件

第4页/共26页

电镀层厚度的测量

电镀层的厚度及其均匀性是镀层质量的重要标志,它在很 大程度上影响产品的可靠性和使用寿命。电镀层的厚度测量 方法分破坏性测量和非破坏性测量两大类。属于破坏性测量 的方法有计时液流法,点滴测厚法,库仑法,金相法等,属 于非破坏性的测量方法有磁性法,涡流法,β射线反向散射 法,X-ray法,扫描电镜法等。

感谢您的观看!

第26页/共26页

第1页/共26页

电镀层外观检验

金属零件电镀层的外观检验是最基本、最常用的检验。 外观不合格的镀件就无需进行其它项目的测试。

检验时用目力观察,按照外观可将镀件分为合格的﹑有 缺陷的和废品三类。

外观不良包括有针孔,麻点,起瘤﹑起皮﹑起泡﹑脱落 ﹑阴阳面﹑斑点﹑烧焦﹑暗影﹑树枝状和海绵状江沉积层以及 应当镀覆而没有镀覆的部位等缺陷。

属离子通过镀层上的孔隙,电泳迁移到测试纸上。由于金属 离子和测试纸上的化学试剂会发生反应形成染色点,因此可 根据测试纸上染色点的多少来判定镀层孔隙的多少。

第13页/共26页

4. 气体渗透法 气体渗透法是将试样暴露于腐蚀性气体环境中一定时间后,

通过显微镜观测锈斑个数合腐蚀程度来计算孔隙率。本方法 具有液体浸没试验没有的两个潜在优点:气体渗透入孔隙的 能力比液体强;许多气体孔隙率试验模拟了实际使用过程中 发生的孔隙发生机制。 本方法试验使用的气体主要有硝酸蒸气,二氧化硫,硫化氢, 氯气等。

第16页/共26页

镀层焊接性能的测试

镀层焊接性是表示焊锡在欲焊在欲焊金属表面流动的难 易程度。评定镀层焊接性的方法有流布面积法﹑润湿时间法 和蒸汽考验法。

电镀溶液性能测试

电镀溶液性能测试第一节 电镀溶液电导的测定电镀溶液作为一种电毹液存在着溶液的内部电阻。

利用交流电桥法可以方便地测定溶液的电阻Rx,然后求电阻的倒数即得电导Lx交流电桥法测定溶液电导的线路,如图10—4—1所示。

可变电阻R。

,尺:,尺,和电解池C组成了电桥的四个臂,当电桥平衡时,E、F间无电流通过,这时四臂之间有下列关系:R1、R2、R3数值可由实验测得,故可从上面关系式求出电镀溶液的电阻。

测出溶液的电阻后,要计算电导率还必须知道电导池中两极间距离1与电极面积s的比值(专)。

对于一个给定的电导池来说,两极间的距离及面积是固定的,因而比值舌是个常数,称为电导池常数而电导率日则为。

图10—4—1交流电桥线路电导池常数通常用一定浓度的氯化钾溶液作为标准溶液间接测量出来。

表10—4—1列出不同温度下,几种浓度的氯化钾溶液的电导率。

表10—4—1 不同浓度氯化钾溶液的电导率使用上海第二分析仪器厂和天津第二分析仪器厂生产的DDS-11型电导仪可以方便地测定溶液的电导及电导率。

仪器配有三种不同的电导电极,设有温度补偿,测量范围0Ixs/cm~104Ixs/cm,其相当的电阻率范围为∞Q.·l3//l~10Q·em。

当配上适当的组合单元设备后,可达到自动记录的目的。

沈阳无线电八厂生产的DD-3型电镀参数测试仪也可以测量电镀溶液的电导。

第二节pH值的测定电镀溶液的pH值是一个常用的质量控制指标,经常正确的测定和调整溶液pH值,是确保电镀质量的关键之一。

用pH试纸测定电镀溶液的pH值是生产中最常用的方法。

测定时将试纸的一端浸入欲测溶液中,0.5s后取出与试纸所带的标准色版比较,即可测知溶液的pH值范围。

市售pH试纸分广泛试纸和精密试纸两种,如表10—4—2所列。

pH试纸使用方便,适用于现场监测,但准确性较差,还会因长期搁置或遇到酸碱气体而失效。

pH值的精确测定可选用pH值测定仪(pH计或酸度计)。

《电镀工艺学》教学课件—06镀液与镀层的性能

③电流效率对镀层均布的影响

ηk-Dk关系曲线

曲线I: 电流效率对分散能力没影响。

曲线II: 电流效率使镀层分布更不均匀。

曲线Ⅲ: 电流效率对镀层分布起“调节”作用。

小 结: 使电流和金属在阴极上分布均匀,采用的措施:

•选择适当的配位剂和添加剂,提高镀液的阴极极化度; •添加碱金属盐类或其他强电解质,提高镀液的电导率; •尽可能加大零件与阳极间的距离; •采用象形阳极、辅助阴极等使电流分布均匀; •在挂具设计时,使零件主要被镀面对着阳极并与之平行; •零件在电镀槽中应均匀排布,并充满整个镀槽。

,1-K

)

,2

=K,2+

=K

,2+I

I

K ,1

K,2

(D1

D2 )

D

式中:

I1、I2 ——近阴极和远阴极的电流强度; ρ ——电解液的电阻率;

l1——近阳极和阳极之间的距离。

△l ——远阴极和近阴极与阳极距离之差;

△φ/△D ——阴极极化度。

趋于0

措施:缩小远、近阴极与阳极之间的距离差(△l); 尽可能增大零件和阳极之间的距离(l 1);

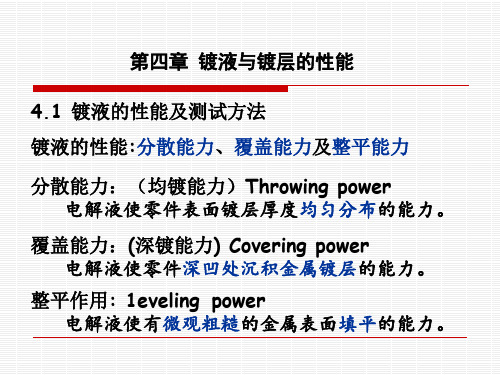

一、镀液的分散能力 (1)镀液分散能力的数学表达式

总阻力:R电极;R电液;R极化

I=U/(R电液+R极化)

∴I1= U/(R电液1+R极化1); I2= U/(R电液2+R极化2)

远、近阴极电解槽

l-近阴极;2-远阴极; 3-阳极;4-绝缘隔板

Dk1 Dk2

I1 I2

R电 液2+R极 化2 R电 液1+R极 化1

降低溶液的电阻率ρ,

提高阴极极化度(△φ/△D)。

1)几何因素 几何因素包括电解槽的形状、电极的形状、尺寸

电镀溶液与镀层性能测试

电镀溶液与镀层性能测试1 前言一百多年来许多人对电镀层的内应力进行了研究,它是反应镀层质量的重要因素,可分为张应力和压应力,张应力过大会导致镀层裂纹,甚至剥落,压应力过大会导致镀层起泡,对于细、薄、软的零件容易变形,对机械性能有特殊要求的零件(如电子厂品、军工产品)镀层内应力越小越好,随着现代科学技术的发展,对产品的质量要求越来越高,控制镀层内应力显得十分重要。

本文介绍几种国内外常用的几种测量方法,以便对于点镀层内应力进行深入研究。

2 测量方法2.1薄片阴极弯曲法薄片阴极弯曲法是一种经典的内应力测量方法。

其基本形式是:采用一块狭长的金属薄片作阴极,背向阳极的一面绝缘;电镀时一端用夹具固定另一端可以自由活动;电镀后,镀层中产生的内应力会迫使薄片阴极弯曲。

其内应力计算公式为式中:P为镀层内应力,Pa;E为薄片阴极的弹性模量,Pa;T为薄片阴极的厚度,mm;R为薄片阴极的弯曲半径,mm;t为镀层的厚度, mm。

在实际测量中,薄片的弯曲度Z,阴极下端弯曲度Z′,弯曲L要比曲率半径R 更易测得,所以上式可变为或者测量方法的是:采用一长条薄金属片作为阴极,单面上图绝缘膜,装在一个特殊框架中,将其一端固定,另一端自由活动。

同时把另一条与拨片阴极大小相同的金属片作为阳极,固定在于阴极平行的一定距离上,电镀层内应力迫使阴极破片朝阳极或背阳极弯曲,弯曲量一般是以阴极端部的偏移量Z’来度量,Z’可用读数显微镜或光学投影灯方法来测定,还有用阴极活动端上的指针或光电在刻线尺上的移动来测量,用公式(3)计算镀层内应力。

应当注意,公式(1)(2)(3)是在T》t情况下推出。

如果t超过T的值5%,上述公式将不能使用。

第二种方法;用两条金属薄片叠合在一起,将其夹持在特制的框架内,两面上电沉积,由于薄片老虎被加紧着,在电镀过程中式不会变形的。

电镀完成后薄片从框架中取出,夹紧力消除,薄片就自由弯曲到平衡状态,然后测量薄片的曲率半径,按公式(4)计算这第二种方法只能测出最后的内应力平均值,不能测量瞬时内应力值。

第10章电镀层性能及测定(1)

4.2 表面显微硬度测试

硬度测试的基本原理是:在一 定时间间隔里,施加一定比例的负 荷,把一定形状的硬质压头压入所 测材料表面,然后,测量压痕的深 度或大小。如图所示,显微硬度是 指采用1Kgf(9.8N)或小于l Kgf(9.81 N)负荷进行的硬度试验。

图10.2 显微硬度测试原理

4.3 内应力测试

1.1 扫描电子显微镜

扫描电子显微镜是对纳米材料的表面形貌以及尺寸进 行表征的重要实验手段,它突破了光学显微镜由于可见光 波长造成的分辨率限制,放大的倍率大大提高,能够为涂 层的研究提供非常直接的证据,而且扫描电子显微镜的景 深比大,扫描出的图象富有立体感,提供的表面信息全面。

扫描电子显微镜的工作原理: 电子束从电子枪中发射出来,通过一个加速电场的作 用后在电磁透镜的作用下汇聚成一个直径5 nm的电子束, 然后在扫描线圈作用下在样品表面做光栅状扫描,被加速 的高能电子打在样品表面和样品作用后被检测器捕获,然 后检测器信号被送到显像管,在屏幕上显示出来。

2.3 破坏法 (1)阳极溶解法;

阳极溶解测量方法,是一种使用方便、准确度高、适用广泛 的测厚方法。本方法是电化学原理在电沉积领域中的一种具体应 用,它的工作原理是,配备必要的装置,以电沉积零件做阳极置 于适当的溶液中,对精确限定面积的涂层进行恒电流溶解。 (2)金相显微镜法,精确度较高,常作为其他测量方法的仲裁。 (3)涡流法;(4)液流法;(5)轮廓仪法;(6)多光束干涉仪法

a

b

图10.3 盐雾腐蚀一周后的宏观形貌分析图(a.普通镍镀层,b.纳米级镍镀层)

绝大多数腐蚀过程的本质是电化学性质的,

因此在腐蚀机理研究、腐蚀试工业腐蚀监控中, 广泛地利用金属/电解质溶液界面(双电层)的电 性质,所以化学测量技术己成为重要的腐蚀研 究方法。常用的电化学方法有Tafel直线外推法、 三点法、线性极化法、方波法、交流阻抗法等

电镀层性能测试技术.ppt

5

電鍍層性能測試技術

----外觀檢驗 1.鍍層的目的,除防護及達到相應的功能外,幾乎均要求一

定的外觀質量,特別是裝飾性鍍層和防護-裝飾性鍍層均 要求有華麗而光亮的外觀,不允許存在明顯的缺陷! 檢查鍍層外觀的方法:是在天然散射光或無反射光的白色透 明光線下用目力直接觀察。光的照度應不低於300lx(即 相當於零件放在40w日光下距離500mm處的光照度)。 檢查內容:包括鍍層種類的鑒別,鍍層的宏觀結合力,鍍層 的顏色,光亮度,均勻性即鍍層缺陷等項檢測。

2019/4/8

11

電鍍層性能測試技術

-----表面光亮度

B 樣板對照法,屬於目測法經改進後的比較法 1.標準光亮度樣板制作: 1.1 一級光亮度樣板:經加工標定粗糙度0.04 μm<Ra<0.08 μm的銅制(鐵 制)試片,電鍍光亮鎳後套鉻拋光而成; 1.2 二級光亮度樣板:經加工標定粗糙度0.08 μm<Ra<0.16 μm的銅制(鐵 制)試片,電鍍光亮鎳後套鉻拋光而成; 1.3 三級光亮度樣板:經加工標定粗糙度0.16 μm<Ra<0.32 μm的銅制(鐵 制)試片,電鍍半光亮鎳後套鉻拋光而成; 1.4 四級光亮度樣板:經加工標定粗糙度0.32 μm<Ra<0.64 μm的銅制(鐵 制)試片,電鍍半光亮鎳後套鉻拋光而成; 檢驗與評定;將被檢鍍件地規定的測試條件下(與檢驗表面缺陷相同), 反復與標準光亮度樣板比較,觀察兩者反光性能,最後以被檢鍍層 的反光性與哪個標準樣板相似,又低於更高一級光亮度樣板時,以 該標準樣板的光亮度級別,作為被檢鍍層的光亮度級別。 光亮度樣板使用期一般為一年。

2019/4/8

10

電鍍層性能測試技術

----表面光亮度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《电镀溶液与镀层性能测试》课程教学大纲

课程代码:080342009

课程英文名称:Testing for Properties of Electroplating Electrolyte and Deposit

课程总学时:24 讲课:24 实验:0 上机:0

适用专业:应用化学

大纲编写(修订)时间:2010.7

一、大纲使用说明

(一)课程的地位及教学目标

本课程是应用化学专业腐蚀与防护方向的专业选修课程。

本课程的教学目标是使学生掌握电镀溶液与镀层性能测试的基本方法,让学生了解常用的电镀溶液与镀层性能测试的原理、方法、设备及相关的较新的国际与国家标准。

在掌握基本知识的同时,着重培养学生的自学能力、创新能力和动手能力。

(二)知识、能力及技能方面的基本要求

本课程大部分内容较具体,应结合具体的测试项目在试验室对照试验室的测试的电镀样品和测试仪器实物进行授课。

(三)实施说明

应以培养学生的综合科研能力为目标,讲授过程中多吸收新的测试方法,科学合理地处理授课内容。

(四)对先修课的要求

要求学完基础化学和电工与电子技术、电化学原理、金属腐蚀学、电镀工艺、电化学测试技术的基础上,需要在做完电镀实验及电镀方向的专业综合实验之后开设本课程。

(五)对习题课、实验环节的要求

本课程习题难度较轻。

实验环节所用仪器主要为电镀溶液与镀层性能的测试设备,电镀实验有助于本课程实验的理解。

实验时让学生掌握关键操作,然后放手让学生自己操作,以提高学生动手能力。

(六)课程考核方式

1.考核方式:考查

2.考核目标:在考核学生对电镀溶液与镀层性能测试的基本知识、基本原理和方法是否掌握的基础上,重点考核学生的对性能测试方法的运用能力和分析能力及某些性能的设计与计算能力。

3.成绩构成:本课程的总成绩主要由三部分组成:平时成绩(包括出勤情况、作业情况、小测验、提问等)占30%,小论文成绩占10%,期末考试成绩占60%。

平时上课3次或3次以上不到者,取消期末考试资格,总成绩直接以不及格计。

(七)参考书目

《电镀溶液与镀层性能测试》,张景双、石金声、石磊、曹立新编,化学工业出版社,2006年1月

二、中文摘要

本课程是一门以实践为主的实用性很强的专业选修课。

课程讲解电镀溶液和各种电镀层或涂层性能的检测具体方法、原理和实验步骤。

使学生温习和进一步拓展实验课中所做过的电镀实验内容。

课程主要以本实验室所能开设的实验为重要内容,以学生以后在研究工作和工厂的技术工作需要的测试项目为拓展内容,进行讲授。

为学生的毕业设计和将来的工作等奠定重要的基础。

三、课程学时分配表

四、教学内容及基本要求

第1部分电镀层性能的测试技术

总学时(单位:学时):10 讲课:10 实验:0 上机:0

第1.1部分电镀层外观的检验(讲课2学时)

具体内容:

1) 明确本课程的内容、性质和任务;

2) 了解镀层的表面质量;

3)掌握镀层粗糙度的测定;

4)掌握镀层光亮度的测定。

重点:

镀层粗糙度及镀层光亮度的测定。

第1.2部分镀层附着强度的检验(讲课2学时)

具体内容:

1)了解检验镀层附着强度的方法的分类;

2)掌握锉刀实验、划线、划格实验、弯曲实验和热震实验;

3)了解其他检验方法;

4)会选择检验镀层附着强度的方法。

重点:

掌握锉刀实验、划线、划格实验、弯曲实验和热震实验

难点:

其他检验方法

习题:

通过查资料举例说明影响镀层附着强度的因素

第1.3部分镀层厚度的测量(讲课2学时)

具体内容:

1)了解检验镀层厚度方法的分类;

2)掌握称量法、金相显微镜法、磁性测厚仪法、涡流测厚仪法;

3)了解其他检验方法;

4)会选择检验镀层厚度的方法。

重点:

掌握称量法、金相显微镜法、磁性测厚仪法、涡流测厚仪法

难点:

其他检验方法

习题:

通过查资料举例说明影响镀层厚度的因素

第1.4部分镀层的孔隙(讲课2学时)

具体内容:

1)贴滤纸法;

2)涂膏法;

3)浸渍法;

4)电图法。

重点:

贴滤纸法。

难点:

电图法

习题:

通过查资料举例说明工艺参数对孔隙率的影响

第1.5部分镀层其他性能的测量(讲课2学时)

具体内容:

1)镀层显微硬度测量;

2)镀层内应力测量;

3)镀层脆性的测量;

4)镀件氢脆性测量;

5)镀层铅焊性的测试;

6)镀层耐蚀性的试验;

7)镀层耐磨性的测量

重点:

镀层显微硬度测量和镀层耐磨性的测量。

难点:

镀层内应力测量;镀层脆性的测量;镀件氢脆性测量;镀层铅焊性的测试。

习题:

叙述电镀层各种性能的测试原理及测试方法

第2部分电镀液性能的测试技术

总学时(单位:学时):10 讲课:10 实验:0 上机:0

第2.1部分螺纹联接1(讲课2学时)

具体内容:

1)电镀液电导率的测定;

2)电镀液pH值的测定。

第2.2部分电镀液阴极电流效率和分散能力的测定(讲课2学时)具体内容:

1)电镀液阴极电流效率的测定;

2)电镀液分散能力的测定。

重点:

电镀液阴极电流效率和分散能力的测定方法。

难点:

电镀液阴极电流效率和分散能力的计算。

习题:

计算电镀液阴极电流效率和分散能力。

第2.3部分赫尔槽试验和电镀液覆盖能力的测定(讲课2学时)具体内容:

1)电镀液覆盖能力的测定;

2)电镀赫尔槽试验。

重点:

电镀液覆盖能力的测定和电镀赫尔槽试验。

难点:

电镀液覆盖能力的计算。

习题:

计算电镀液覆盖能力。

第2.4部分电镀液极化曲线的测定(讲课2学时)

具体内容:

1)基本原理;

2)恒电流法测极化曲线;

3)恒电位法测极化曲线。

重点:

恒电位法测极化曲线。

难点:

基本原理的掌握和极化曲线的分析。

习题:

通过查资料举例说明极化曲线在电镀中的应用。

第2.5部分与生产实践相关的教材内容的扩展(讲课2学时)

具体内容:

1)扩展影响镀层附着强度因素的内容。

2)扩展影响镀层厚度的因素的内容;

3)扩展工艺参数对孔隙率的影响的内容。

4) 讲解如何计算电镀液阴极电流效率、分散能力和覆盖能力。

重点:

各种影响镀层性能的因素。

难点:

各种镀层性能的计算方法。

第3部分转化膜性能的测试技术

总学时(单位:学时):2 讲课:2 实验:0 上机:0

具体内容:

1)转化膜的外观检验;

2)转化膜的厚度测量;

3)转化膜的耐蚀性试验;

4)转化膜的耐磨性试验。

重点:

转化膜的厚度测量

难点:

转化膜的耐磨性试验

习题:

转化膜性能的测试原理,各种性能的测试方法

第4部分现代电化学分析仪器及表面分析技术在镀层、镀液性能研究方面的应用总学时(单位:学时):2 讲课:2 实验:0 上机:0

具体内容:

1)交流阻抗的测量;

2)循环伏安曲线的测量;

3)电子显微镜;

4)X射线衍射分析。

重点:

交流阻抗和循环伏安曲线在电镀中的应用。

难点:

电子显微镜和X射线衍射分析在电镀中的应用。

习题:

查找资料举例说明交流阻抗和循环伏安曲线在电镀中的应用。

编写人:周琦

邵忠财

郝建军

审核人:高虹

批准人:赵平。