弹簧设计讲稿

弹簧基础知识的讲座

2. 弹簧刚度P' 3. 汽车空载的高度 4. 空载高度下的负荷

五、弹簧的成本

1. 对装配要求高的弹簧,我们在卷簧调试会出现更 多的调机废品,

2. 对一些高应力弹簧的在后面的强压工检处会进 行多个项目的控制,增加的弹簧的废品率;生产制 造,我们会在喷丸出进行特殊工艺的处理,如增加热 喷丸、应力喷丸或用大小不一样的弹丸进行2次喷 丸,这样就会增加动能和弹丸的消耗.

淬火〔800度:卷绕弹簧在800度以上进行 淬火处理;使弹簧组织全部马氏体化,一般硬 度在 HRC60以上

清洗:清洗钢丝表面的污物;

回火:将清洗后弹簧进行400度中温回火,得 到回火屈氏体组织,一般弹簧硬度HRC48-52;

磁粉探伤:使用荧光磁粉和水的混合物喷 淋到弹簧表面,在通电后,将弹簧置于紫外线灯 光下观察,如果弹簧表面无裂纹,则磁粉均匀分 布到弹簧钢丝表面,如果弹簧表面有裂纹,则磁 粉就会集中到裂纹处,那么弹簧在紫外线下就 能明显的看见一条亮线;

喷丸:喷丸就是增加弹簧的表面的压应力,使 弹簧最大的拉应力从表面移至次表面,提高弹簧 的疲劳寿命〔注意说明一下压应力和拉应力的 原理

强压:通过压缩消除弹簧的永久变形,对弹簧 的疲劳寿命也有一定的好处;

工检:按工艺要求对弹簧进行预检,将可能产 生的问题控制在生产过程中;

磷化和喷涂固化:保护弹簧的表面,防止弹簧

谢 谢!

知识回顾 Knowledge Review

补漆:对弹簧挂钩的地方进行补漆处理; 移印:打印弹簧的追溯标识和产品标识; 负荷分组:对弹簧进行测力,满足图纸要求

的组别,满足装车后的平稳性; 色标:弹簧负荷分类标识 包装:包装弹簧; 检验入库:全尺寸检验弹簧; 存储发运:

弹簧基础知识及设计PPT课件

5 镀锡(Sn)

除油→酸洗→镍底→镀锡

亮白色 便于焊锡,导电性一般。 3~5μm

黑锌

6

镀 锌

蓝锌

(Zn) 五彩锌

白锌

除油→酸洗→镀锌→发黑 除油→酸洗→镀锌→发蓝 除油→酸洗→镀锌→发五彩 除油→酸洗→镀锌→烘干

黑色 蓝色 五彩 白色

防锈(视产品要求) 防锈(视产品要求) 防锈(视产品要求) 防锈(视产品要求)

琴钢丝:60 # - 80 # / 60Mn – 70Mn / T8MnA / T9A

12

2.3弹簧材料的抗拉强度

不锈钢丝:304 / 316 / 631

抗拉强度σb/Mpa

抗拉强度σb/Mpa

钢丝直径 d/mm

0.080 0.090 0.10 0.12 0.14 0.16 0.18 0.20

0.23 0.26 0.29 0.32 0.35 0.40

1961~2206

2059~2305 1912~2157 1569~1814

1961~2206 1814~2059

1471~1716

1863~2108 1765~2010

1373~1618

1765~2010 1667~1912

钢丝直径 d/mm

1.60 1.80 2.00

2.30 2.60

2.90 3.20 3.50 4.00

又用于食品设备,一般仪学设备, 耐热耐蚀。

300°~480°

中

JISG43 之间(视 米灰色亮 14 线径之大 白色

小)

碳 2钢

SWC

C(碳)、Si(硅)、 硬拉钢线,用于耐蚀性差,要 Mn(锰)、P(磷) 求精度不高,钢性较脆,成形后要

线 SWB 、S(硫) 表面处理或加防锈油。

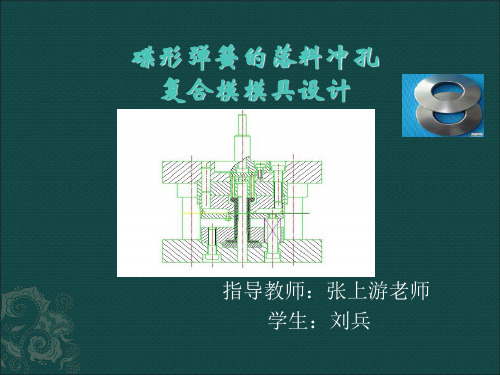

碟形弹簧课程设计讲解

模具的安装或调整

(8)安装下模时可除去所垫木板。盘动飞轮使滑块缓 慢下降,精心调整,使上下模对准吻合,再使滑块上下运 动二三次,确认上下模无卡住,导向灵活、无阻滞后,拧 紧下模的紧固螺栓、螺母,使下模固定在工作台上。

(9)初步调整压力机的闭合高度。如果模具有打料装 置,调节滑块中打料横梁到适当高度,使打料杆能正常工 作。

(10)安装、调整弹顶器(橡胶)或气垫。 (11)盘动飞轮,使滑块回到上止点。在是上、下模的

配合部分(导向件、工作零件之间)加润滑剂,启动压力 机,开空车冲几次,再进一步检查模具的安装、调整、紧 固是否妥当。 (12)全面检查压力机的运转情况,检查无误后,在生 产条件下进行试冲。通过试冲可发现模具设计、制造和安 装的缺陷,找出原因,对模具进行适当的调整和修理后再 进行试冲,直到模具能正常工作,冲出合格零件,模具的 安装调整过程结束。

所以B= (2 0 .6 + 2 10 .4 )0 -0 .4= 2 3 -0 0 .4

冲裁件的面积:A 1 0 .3 2 5 .1 2 3 .1 4 8 0 .0 8 2 5 1

确定后排样图如图所示:

零件排样图

一个步距内的材料利用率η为:

一个步距内的材料利用率η为: nA 100% 251 100% 50.52%

冲裁模的安装调整应注意的 问题

因此,在使用和安装冲裁模时,除了必须严格遵 守冲压操作 规程和安全规程外,还应做好以下几方 面: 1) 了解所使用 的冲模的基本结构,冲模的特点 和使用该冲模时应注意的 事项; 2) 将需用的操作工具及安全防护装置等都准 备好, 放到规定的位置上; 3) 在冲模的滑动部分加油;4) 检查冲模 有无缺损零件和紧固螺钉有无松 动现象; 5) 按照冲压机 床点检验卡规定检查冲压机床, 并开空行程数次,以检查机 床和冲模的运转情况。

如何设计弹簧

弹簧钢丝制成弹簧后,要经过去应力回火工序,一般来说弹簧直径要缩小、总圈数要增加。

直径的收缩量与旋绕比有关,旋绕比愈大,收缩量愈大。

因此,在批量生产前要进行首件试样,试样确定后才能批量投产,随着高应力弹簧的大量生产,油回火合金弹簧材料被广泛使用,但是目前没有这方面的经验公式,根据我公司多年的弹簧生产经验,发现弹簧去应力回火收缩量存在一定的规律, 现将有关数据进行回归分析得到以下经验公式:△D=3.188×10-6×C×D×T经验公式的取得过程如下:一、方程的建立:1、假设去应力回火收缩量之间的规律为一元线性回归方程,即△D= a +Kt × C × D × T,其中△D ---回火后的直径收缩量,C---旋绕比,D---弹簧中径,T---回火温度。

△D为因变量,C×D×T为自变量,a 、Kt为待定参数(回归参数)。

2、收集样本:收集我公司常用的57种产品的数据,汇总到表一中。

3、计算方程中的a、Kt的值:针对以上表一,运用SPSS 12软件进行统计分析,得到计算结果如表二,方程如下:△D=0.087+2.954×10-6×C×D×T4、△D与C×D×T之间是否真的存在线性关系?即H0:Kt=0,和H1:Kt≠0谁成立?△D的变化由多少能够由C×D×T 的变化所解释?对方程进行显著性检验:H0:Kt=0 方程无效H1:Kt≠0 方程有效确定方程是否有用?采用F检验法。

从表二ANOVAb中可以看出,sig.<0.01,证明方程有用;确定方程是否有节距项?用T检验法,从表二Coefficientsa中可以看出,(constant)项中sig.>0.05,证明不应该有常数项,常数项是多余的,必须从模型中去掉。

确定方程是否有进一步简化的余地?用T检验法,从表二Coefficientsa中可以看出,sig.<0.05,该自变量必须在模型中存在。

弹簧的基本性能和设计要求ppt课件

常用弹簧的分类

(3)蝶形弹簧 加载与卸载特性不重合,在工作过程中有能量消耗,

缓冲和减震能力强,蝶形弹簧常用于中、高压产品中。 (4)平面蜗卷弹簧

这类弹簧圈数多,变形角大,储存能量大,多用在仪 器和钟表中。 (5)片弹簧

这类弹簧由薄片材料制成,结构形状繁多,主要用于 仪表及低压元器件中,继电器中使用较多。

.

常用弹簧的分类

2)变径螺旋弹簧 A) 圆锥形螺旋弹簧 这类弹簧的特点是稳定性好,结构紧凑,其特性线开始是直 线,随着载荷的增加,逐渐变成渐增型,有利于缓和冲击和共振, 接触器弹簧的主弹簧常选用圆锥形弹簧。 B) 中凸和中凹形弹簧 这类弹簧的特性相当于圆锥形弹簧,中凸形弹簧在某些场合 可替代圆锥形弹簧使用,中凹形弹簧主要用作坐垫和床垫。

弹簧的旋绕比C

弹簧中径D与材料直径 d 之比称作弹簧的旋绕比,或弹簧指数。旋绕 比越小,曲率越大,绕制越困难,弹簧刚度也越大。由于工作时弹簧材料 内侧切应力比平均切应力大很多,导致其工作区间变小。旋绕比大时,弹 簧绕制较容易,性能也较稳定。

弹簧的圈数

弹簧的有效圈数n是指直接参加弹性变形的圈数。为了避免由于载荷偏 心引起过大的附加力,工作圈数最少为两圈,一般应不少于3圈。

.

常用弹簧的分类

(1)圆柱螺旋弹簧 这类弹簧多数由圆形截面材料制成,当同样空间条件下需要更大的刚度时,

可选用矩形截面的材料。低压断路器中常用的圆柱型弹簧有以下三种: A) 圆柱形螺旋压缩弹簧 这种弹簧结构简单,制造方便,特性接近于直线型,刚度值较稳定。 在低压断路器中常用作触头弹簧、螺旋管式电磁脱扣器的瞬时弹簧等。 B) 圆柱形螺旋拉伸弹簧 性能和特点与压缩弹簧相同,主要承受拉伸载荷,其特性线是直线型,分 无初应力和有初应力两种。 在低压断路器中常用作机构主弹簧(一般有初应力)、拍合式电磁脱扣器 的瞬时弹簧和机构的复位弹簧等(一般无初应力)。 C) 圆柱形螺旋扭转弹簧 这种弹簧主要承受扭矩作用,特性线呈直线型。 在低压断路器中常用作触头弹簧或机构及脱扣器的复位弹簧。

弹簧的设计方法范文

弹簧的设计方法范文1.确定应用需求:首先,需要明确设计弹簧的具体用途和性能要求。

这可能包括负荷、变形、工作环境和寿命等方面的要求。

同时,还要考虑到弹簧将如何与其他零件和系统进行配合。

2.确定弹簧类型:根据应用需求,可以选择不同类型的弹簧,如压缩弹簧、拉伸弹簧、扭转弹簧或扁平弹簧等。

每种类型的弹簧都有其特定的优势和限制。

3.材料选择:选择适合的材料对于弹簧的性能十分关键。

一般来说,常用的弹簧材料包括钢材、不锈钢、合金钢和钛合金等。

每种材料都有其自身的特性,如强度、韧性、耐腐蚀性和导热性等。

因此,在选择材料时,需要综合考虑这些因素。

4.确定几何形状和尺寸:根据应用需求和材料特性,可以确定弹簧的几何形状和尺寸。

这包括弹簧的长度、直径、圈数、线径以及线圈之间的间距等。

这些参数将直接影响弹簧的刚度、变形能力和负荷能力。

5.计算和模拟分析:使用合适的数学模型和计算方法来估算弹簧的性能。

这可能包括刚度、最大负荷、变形量和寿命等方面的计算。

同时,可以使用计算机辅助设计(CAD)软件来进行模拟和分析,以确定设计方案的可行性。

6.执行实验验证:设计弹簧后,需要进行实验验证以确保其性能和可靠性。

这可能包括拉伸和压缩测试、负荷和变形测量以及疲劳寿命测试等。

通过实验,可以验证设计的准确性,并对需要进行修改的地方进行调整。

7.最后优化:通过实验验证和测试结果,可以对弹簧设计进行进一步的优化。

这可能包括微调几何参数、材料选择和热处理等方面的调整。

最终目标是满足应用要求,并最大程度地提高弹簧的性能。

总结:弹簧的设计是一项复杂而关键的工程任务,需要考虑到多种因素,如用途、性能要求、材料选择、几何形状、尺寸和实验验证等。

通过综合考虑这些因素,并使用适当的计算和分析方法,可以设计出满足应用需求的高性能弹簧。

钢板弹簧设计ppt课件

• 纵置钢板弹簧又有对称式与不对称式之分。钢板弹簧中部在车 轴(桥)上的固定中心至钢 板弹簧两端卷耳中心之间的距离若相等, 则为对称式钢板弹簧;若不相等,则称为不对称式 钢板弹簧。 多数情况下汽车采用对称式钢板弹簧。由于整车布置上的原因, 或者钢板弹簧在 汽车上的安装位置不动, 又要改变轴距或者通 过变化轴距达到改善轴荷分配的目的时, 采用 不对称式钢板弹 簧。

精选课件

15

• 在已知钢板弹簧总成自由状态下曲率半径 R0 和各片弹簧预加应 力 σ0 i 的条件下,可以用式(6—11)计算出各片弹簧自由状态下的 曲率半径 Ri 。 选取各片弹簧预应力时, 要求做到: 装配前各片 弹簧片间间隙相差不大, 且装配后各片能很好贴和; 为保证主

片及与其相邻的长 片有足够的使用寿命,应适当降低主片及与

• 钢板弹簧总截面系数 W0 用下式计算

精选课件

6

• W0 ≥ [ Fw ( L − ks )] / 4[σw ]

(6—6)

式中, [σw ] 为许用弯曲应力。 对于 55SiMnVB 或 60Si2Mn 等 材料, 表面经喷丸处理后, 推荐 [σw ] 在下列范围内选取: 前弹 簧和平衡悬架弹簧为 350~450MPa;后主簧为 450~550MPa ; 后副簧为 220 ~250MPa 。 将式(6—6)代人下式计算钢板弹簧 平均厚度 hp

自制实验:制作小型弹簧的简易教案

自制实验:制作小型弹簧的简易教案弹簧是一种能够存储和释放能量的机械元件,广泛应用于工业、交通、军事、医疗、玩具、家居等领域。

如果你想了解弹簧的原理和作过程,那么这个自制实验教案就是为你而设计的。

在这里,你将学习如何用简单的材料制作小型弹簧,体验工程师的创造力和实验家的快乐。

实验材料:-铜线或弹簧线(直径约为1mm)-钳子-钢笔或细直尺-切割器或剪刀-砂纸或磨刀石实验步骤:第一步:准备材料从商店或网上购买铜线或弹簧线,直径约为1mm,长度根据需要自行决定。

将铜线或弹簧线量取一段,用切割器或剪刀剪断,用砂纸或磨刀石将两端打磨光滑。

第二步:制作模具用钳子将铜线或弹簧线缠绕在钢笔或细直尺上,形成一个卷曲的模具。

建议将线头固定在模具上,以免在制作过程中滑动或松动。

模具的大小取决于要制作的弹簧直径和弹性系数,需要适当调整。

第三步:开始制作将另一段铜线或弹簧线固定在模具的起点处,用钳子将线缠绕在模具上,均匀地分布。

制作过程中需要轻柔地处理线材,不要过度拉扯或卡住。

接着将线材向外拨开,形成一个螺旋形的弹簧。

制作时需要特别注意如下几点:-弹簧的圈数和直径需要在模具的控制范围内;-弹簧的线径和精度需要符合要求;-弹簧的弹性系数和质量需要经过测试和调整;-弹簧的两端需要保持平直和一致。

第四步:修整整形将弹簧从模具上取下,用钳子和手指将弹簧两端拉直。

然后用砂纸或磨刀石将两端修整光滑。

如果需要进一步改善弹簧的质量和弹性,可以进行热处理或表面处理。

检查弹簧的大小、直径、弹性和质量,如果不符合要求,需要重新制作或进行调整。

实验效果:通过这个自制实验,你能体验到如下几个方面:-创造性:自己动手制作一种机械元件,培养自己的发明创造能力;-学科知识:了解弹簧的原理和应用,认识材料性能和特性;-实验技能:掌握制作弹簧的方法和技巧,提高手工制作能力和操作技巧;-团队合作:与同学或家人一起完成实验,增进合作和沟通能力。

这个自制实验不仅是一种创新的学习方式,也是一种有趣的玩具和礼物。

悬架--弹簧设计指南(3)

1.2弹簧、稳定杆设计不管悬架的类型如何演变,从结构功能而言,它都是有弹性元件、减振装置和导向机构三部分组成。

1.2.1 弹性元件弹性元件主要作用是传递车轮或车桥与车架或车身之间的垂直载荷,并依靠其变形来吸收能量,达到缓冲的目的。

在现用的弹性元件中主要有三种;(1)钢板弹簧,(2)扭杆弹簧,(3)螺旋弹簧。

1.2.1.1钢板弹簧设计板弹簧具有结构简单,制造、维修方便;除作为弹性元件外,还兼起导向和传递侧向、纵向力和力矩的作用;在车架或车身上两点支承,受力合理;可实现变刚度,应用广泛。

1.2.1.1.1钢板弹簧布置方案1.2.1.1.1.1钢板弹簧在整车上布置(a) 横置;这种布置方式必须设置附加的导向传力装置,使结构复杂,质量加大,只在少数轻、微车上应用。

(b) 纵置;这种布置方式的钢板弹簧能传递各种力和力矩,结构简单,在汽车上得到广泛应用。

1.2.1.1.1.2 纵置钢板弹簧布置(a)对称式;钢板弹簧中部在车轴(车桥)上的固定中心至钢板弹簧两端卷耳中心之间的距离相等,多数汽车上采用对称式钢板弹簧。

(b)非对称式;由于整车布置原因,或者钢板弹簧在汽车上的安装位置不动,又要改变轴距或通过变化轴荷分配的目的时,采用非对称式钢板弹簧。

1.2.1.1.2钢板弹簧主要参数确定初始条件:G~满载静止时汽车前轴(桥)负荷1G~满载静止时汽车后轴(桥)负荷2G~前簧下部分荷重U1G~后簧下部分荷重2UF=(G1-G1U)/2 ~前单个钢板弹簧载荷W1F=(G2-G2U)/2 ~后单个钢板弹簧载荷2Wf~悬架的静挠度;d f-悬架的动挠度c1L~汽车轴距;a)满载弧高af满载弧高指钢板弹簧装在车轴(车桥)上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差。

af用来保证汽车具有给定的高度。

当af=0时,钢板弹簧在对称位置上工作。

为在车架高度已确定时得到足够的动挠度,常取af= 10~20mm。

弹簧上下结构工程设计方案

弹簧上下结构工程设计方案摘要本文主要介绍了弹簧上下结构工程设计方案。

首先,介绍了弹簧上下结构的概念、特点和主要用途。

然后,对弹簧上下结构的设计流程进行了详细的说明,包括需求分析、设计原则、设计步骤和设计方法。

接着,结合实际案例,对弹簧上下结构的设计进行了具体分析和说明,包括弹簧材料的选择、结构设计、弹簧参数的确定等。

最后,对弹簧上下结构工程设计方案进行了总结和展望。

关键词:弹簧上下结构;工程设计;材料选择;结构设计一、引言弹簧是一种常用的弹性零件,广泛应用于各种机械设备、汽车、航空航天、电子产品等领域。

弹簧上下结构是一种常见的工程设计结构,它具有良好的减震、缓冲、吸收冲击能量等特点,能够有效保护设备和产品,提高其使用寿命。

在许多机械设备和产品中,弹簧上下结构起着至关重要的作用,因此,对其进行科学合理的工程设计显得十分重要。

本文将主要介绍弹簧上下结构工程设计方案。

首先,将介绍弹簧上下结构的概念、特点和主要用途。

然后,将对弹簧上下结构的设计流程进行详细的说明,包括需求分析、设计原则、设计步骤和设计方法。

接着,结合实际案例,将对弹簧上下结构的设计进行具体分析和说明,包括弹簧材料的选择、结构设计、弹簧参数的确定等。

最后,将对弹簧上下结构工程设计方案进行总结和展望。

二、弹簧上下结构的概念、特点和主要用途1. 概念弹簧上下结构是指将弹簧固定在机械设备或产品的上下部位,起到减震、缓冲、吸收冲击能量等作用的结构。

弹簧上下结构通常由上部支座、弹簧、下部支座等组成,其中弹簧起着承受载荷、变形、弹性回复等作用。

2. 特点(1)减震、缓冲:弹簧上下结构能够有效减少机械设备或产品受到的外部振动和冲击,提高其工作稳定性和安全性。

(2)吸收冲击能量:当机械设备或产品受到冲击时,弹簧能够吸收冲击能量,减少对设备或产品的损伤。

(3)调节载荷:通过选择合适的弹簧材料和参数,可以调节弹簧上下结构的载荷,满足不同工况下的要求。

3. 主要用途弹簧上下结构广泛应用于各种机械设备和产品中,如汽车悬挂系统、建筑物减震系统、航空航天设备、电子产品等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与弹簧丝直

11

Table 20.2

类 别 许用切应力[τ 许用切应力 τT]/ MPa 代 号 Ⅰ类弹簧 Ⅱ类 弹簧 Ⅲ类 弹簧 许用弯曲应力 [σb]/MPa σ Ⅱ类弹簧 Ⅱ类 弹簧 切变 弹性 模量 模量 G/GPa E/GPa

(0.6~0.68) 碳素弹簧钢丝 (0.3~0.38) (0.38~0.45) 0.5σB 0.8σB σ σ σB σB σB 、 、 级 钢 B、C、D级 丝 65Mn 340 455 570 570 710 B、C、D级 、 、 级

SEUSEU-QRM

16

为提高弹簧的承载能力, 为提高弹簧的承载能力,可将弹簧 超过工作极限载荷下进行 进行强压处 在超过工作极限载荷下进行强压处 受载6~ 理(受载 ~48h),以便在簧丝内产 受载 , 塑性变形和有益的残余应力, 和有益的残余应力 生塑性变形和有益的残余应力,由 于残余应力的符号与工作应力相反, 于残余应力的符号与工作应力相反, 因而弹簧在工作时的最大应力 工作时的最大应力比 因而弹簧在工作时的最大应力比未 经强压处理的弹簧小 的弹簧小。 经强压处理的弹簧小。 一般经过一次强压处理的弹簧可提高其承载能力约25%;若 一般经过一次强压处理的弹簧可提高其承载能力约 强压处理的弹簧可提高其承载能力约 ; 喷丸处理可提高 可提高20%。 。 经喷丸处理可提高 须注意,强压处理是弹簧制造的最后一道工序。 是弹簧制造的最后一道工序 须注意,强压处理是弹簧制造的最后一道工序。为了保持有 不应作其它热处理。 益的残余应力,强压处理后不应作其它热处理 益的残余应力,强压处理后不应作其它热处理。而且经强压 处理的弹簧也不宜工作在较高温度 不宜工作在较高温度( 处理的弹簧也 不宜工作在较高温度 ( 150~ 450°C) 、 长期 ~ ° ) 振动和有腐蚀性介质的场合。 振动和有腐蚀性介质的场合。

A spring is a flexible element used to exert a force or a torque and, at the same time, to store energy. 20.弹簧的分类 按所承受载荷性质—— 按所承受载荷性质

螺旋弹簧(helical spring) 螺旋弹簧 拉伸弹簧(tension spring) 拉伸弹簧 碟形弹簧(coned-disk spring or Belleville spring), 碟形弹簧 ,

按弹簧形状—— 按弹簧形状

压缩弹簧(compression spring) 压缩弹簧

环形弹簧(ring spring) 环形弹簧

80

206

1) 2) 3) 4) 5)

按受力循环次数N不同,弹簧分为三类: 按受力循环次数 不同,弹簧分为三类:Ⅰ类N>106;Ⅱ类N=103~105以 不同 及受冲击载荷的场合; 及受冲击载荷的场合;Ⅲ类N<103。 碳素弹簧钢丝按力学性能不同分为B、 、 三级 三级。 碳素弹簧钢丝按力学性能不同分为 、C、D三级。 弹簧的工作极限应力τlim:Ⅰ 类≤1.67[τT];Ⅱ类 ≤1.25[τT];Ⅲ类 ≤1.12[τT]。 ; ; 。 碳素钢丝的拉伸强度极限查表20.3,其它弹簧材料的拉伸强度极限可查阅 碳素钢丝的拉伸强度极限查表 , 有关手册。 有关手册。 表中许用切应力值为压缩弹簧的许用值, 表中许用切应力值为压缩弹簧的许用值 , 拉伸弹簧的许用切应力为压缩 弹簧的80%。 弹簧的 。 SEUSEU-QRM 12

MPa

D 1760 1710 1710 1660 1620 1570 1570 1520

碳素弹簧钢丝用25~ 、 制造。 碳素弹簧钢丝用 ~80、40Mn~70Mn制造。 ~ 制造

SEUSEU-QRM 13

20.2.2 Material Selection 材料选择 应考虑的因素——弹簧的用途、重要程度与所受的载荷性 弹簧的用途、 应考虑的因素 弹簧的用途 大小、循环特性、工作温度、周围介质等使用条件, 质 、 大小、 循环特性、 工作温度、周围介质等使用条件 , 以及加工、热处理和经济性等, 以及加工、 热处理和经济性等, 以便使选择结果与实际要 求相吻合。 求相吻合。 钢是最常用的弹簧材料。 钢是最常用的弹簧材料。 当受力较小而又要求防腐蚀、防磁等特性时,可以采用有 当受力较小而又要求防腐蚀、 防磁等特性时, 可以采用 有 色金属。 色金属。 此外,还有用非金属材料制做的弹簧,如橡胶、塑料、 非金属材料制做的弹簧 此外 , 还有用非金属材料制做的弹簧, 如橡胶 、 塑料、 软 木及空气等。 木及空气等。

20.2 Materials and Manufacture of Springs 弹簧的材料和制造

20.2.1 Spring Materials 弹簧材料 材料要求——除应满足具有较高的强度极限和屈服极限外 , 除应满足具有较高的强度极限和屈服极限外, 材料要求 除应满足具有较高的强度极限和屈服极限外 还必须具有较高的弹性极限、 疲劳极限、 冲击韧性、 还必须具有较高的弹性极限 、 疲劳极限 、 冲击韧性 、 塑性 和良好的热处理工艺性等。 和良好的热处理工艺性等。 主要弹簧材料及其使用性能——表20.2 许用应力与σB有关 表 主要弹簧材料及其使用性能 实践中应用最广泛的材料——弹簧钢 , 其品种又有 碳素弹 弹簧钢, 其品种又有碳素弹 实践中应用最广泛的材料 弹簧钢 簧钢、低锰弹簧钢、硅锰弹簧钢和铬钒钢等。 簧钢、低锰弹簧钢、硅锰弹簧钢和铬钒钢等。 碳素弹簧钢丝的抗拉强度极限, 碳素弹簧钢丝的抗拉强度极限 σB——表20.3 表 径d有关

Hourglass

Helix Direction Direction——Right hand,Left hand ,

SEUSEU-QRM 5

Shapes of Spring Wires(弹簧丝的形状 Wires(弹簧丝的形状 弹簧丝的形状)—— round wire, rectangular wire

SEUSEU-QRM

8

20.1.2 Functions of Springs 弹簧的功用 (1) 控制机械的运动 控制机械的运动—— 如内燃机中控制气缸阀门启闭的弹 离合器中的控制弹簧; 簧、离合器中的控制弹簧;

(2) 吸收振动和冲击能量 吸收振动和冲击能量—— 如各种车辆中的减振弹簧及 各种缓冲器的弹簧等; 各种缓冲器的弹簧等;

SEUSEU-QRM

4

Variations of helical compression springs: Constant pitch (cylindrical), Conical, Barrel, Hourglass, Variable pitch

Constant pitch

Conical

Barrel

SEUSEU-QRM 9

(3) 存储和释放能量 存储和释放能量—— 例如钟表弹簧、枪栓弹簧等; 例如钟表弹簧、枪栓弹簧等; (4) 测量力的大小—— 测量力的大小 如弹簧秤和测力器中的弹簧等。 如弹簧秤和测力器中的弹簧等。

定 矩 手 力 扳 定力矩扳手

测 矩 手 力 扳 测力矩扳手

SEUSEU-QRM 10

扭转弹簧(torsion spring) 扭转弹簧 or flat spring, cantilever[悬臂 spring or leaf spring) 板簧(plate 悬臂] 板簧 悬臂 弯曲弹簧(bending spring) 弯曲弹簧 涡卷形弹簧(spiral spring) 涡卷形弹簧

SEUSEU-QRM 15

弹簧的疲劳强度与抗冲击强度在很大的程度上取决于弹簧的 表面状况,所以,弹簧丝(spring wire)表面必须光洁,没有 表面必须光洁, 表面状况,所以,弹簧丝 表面必须光洁 裂缝和伤痕等缺陷 等缺陷。 裂缝和伤痕等缺陷。表面脱碳会严重影响材料的疲劳强度和 抗冲击性能,因此, 抗冲击性能,因此,脱碳层深度和其他表面缺陷都须在验收 弹簧的技术条件中详细规定。 弹簧的技术条件中详细规定。 对于重要的弹簧,还要进行工艺检验和冲击疲劳等试验。 对于重要的弹簧,还要进行工艺检验和冲击疲劳等试验。

表20.3 碳素钢丝的抗拉强度下限值

钢丝直径 d/mm 0.5 0.8 0.9 1.0 1.2 1.4 1.6 1.8 2.0 2.2 级别 B 1860 1710 1710 1660 1620 1620 1570 1520 1470 1420 C 2200 2010 2010 1960 1910 1860 1810 1760 1710 1660 D 2550 2400 2350 2300 2250 2150 2110 2010 1910 1810 钢丝直径 d/mm 2.5 2.8 3.0 3.2 3.5 4.0 4.5 5.0 5.5 6.0 级别 B 1420 1370 1370 1320 1320 1320 1270 1220 C 1660 1620 1570 1570 1520 1470 1470 1420

机械设计 Machine Design

PART Ⅲ

Design of Elements and Parts in General Use

Chapter 20 Design of Springs

主讲—— 主讲——钱瑞明

SEUSEU-QRM 1

20.1 Types and Functions of Springs 弹簧的类型及功用

SEUSEU-QRM 2

表20.1 金属弹簧的基本型式

SEUSEU-QRM

3

Helical Springs 螺旋弹簧 Springs(螺旋弹簧 螺旋弹簧)——用弹簧丝卷绕制成;制造简 制成; 用弹簧丝卷绕制成 价格较低,易于检测和安装,应用最广。 便,价格较低,易于检测和安装,应用最广。可以制成 螺旋拉伸弹簧(helical tension spring) 螺旋拉伸弹簧 螺旋压缩弹簧(helical compression spring) 螺旋压缩弹簧 螺旋扭转弹簧(helical torsion spring) 螺旋扭转弹簧