凸凹模刃口尺寸计算练习

凸、凹模刃口尺寸的计算

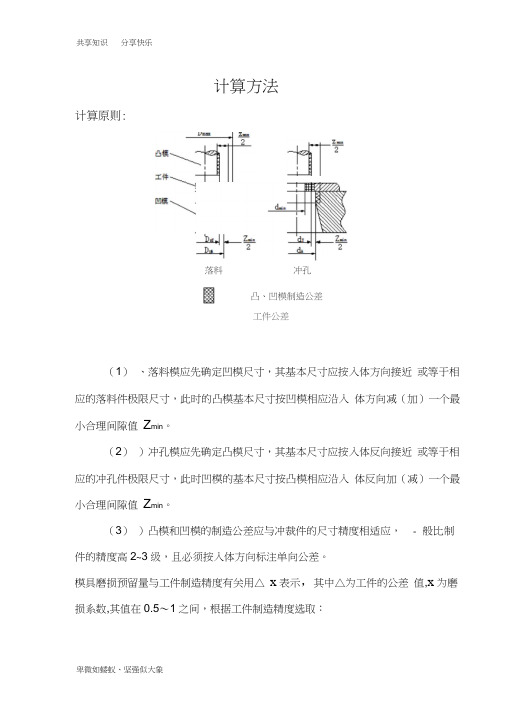

工件公差(1) 、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近 或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入 体方向减(加)一个最小合理间隙值 Z min 。

(2) )冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近 或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入 体反向加(减)一个最小合理间隙值 Z min 。

(3) )凸模和凹模的制造公差应与冲裁件的尺寸精度相适应, - 般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△ x 表示,其中△为工件的公差 值,x 为磨损系数,其值在0.5〜1之间,根据工件制造精度选取:计算原则:计算方法落料 冲孔凸、凹模制造公差工件精度IT10级以上X =1.0工件精度IT11〜13X =0.75工件精度IT14X =0.5规则形状冲裁模凸模、凹模制造偏差51、分别加工法§凸+ §凹W Z max- Z min落料D凹=(D max - X △0D凸=(D凹-Z min )二凸=(D max - X △Z min )」凸冲孔d凸=(d min + X △) 1凸d凹=(d凸+ Z min ) 0 = ( d min + X△Z min ) 0孔心距孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L±2/2两个孔时,其凹模型孔心距L d可按下式确定。

L d =L+ —■-8:凸、「•凹一一凸、凹模制造公差,可按IT6〜IT7级来选取,或取、•凸W0.4 ( Z max- Z min ) , '•凹W0.6 ( Z max" Z min )2、单配加工法单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在Z max〜Z min之间”即可。

冲裁凸、凹模刃口尺寸计算

2.7.3 冲裁凸、凹模刃口尺寸计算

[例2-1] 用分开制造计算图2-72所示零件的凸凹模 刃口尺寸。

图2-72 零件图

解:1、确定基本工序 内形:冲孔。外形:落料 2、画磨损曲线

2.7.3 冲裁凸、凹模刃口尺寸计算

① 冲孔 画凸模刃口的磨损曲线如图2-73

② 落料 画凹模刃口的磨损曲线。如图2-74

按上(1)、(2)之法可得出: 冲孔磨后变大的公式

δ 凹 a凸 (a max x)0

(2-28) (2-29)

a凹 (a凸 Z min)0 δ 凸

落料磨后变小的公式

δ 凹 B凸 (B凹 Z min)0

(2-30) (2-31)

B凹 (Bmin x)0 δ 凸

0 0.52

2.7.3 冲裁凸、凹模刃口尺寸计算

尺寸Ⅳ、Ⅴ:25( )为落料磨后变大. Δ=0.52→IT14→X=0.5 A凹1 =(A1max-xΔ) =(25-0.5×0.52) =24.74 A凸1=( A凹1- Zmin) =(24.74-0.24) =24.5 尺寸Ⅵ: 7为落料单边磨后变大, Δ=0.2→IT13→X=0.75 A凹2=(A2max-xΔ) =(7-0.750.2)=6.85 A凸2=( A凸2 - )=(6.85-)=(6.85-0.12) =6.73

0.2 0

2.7.3 冲裁凸、凹模刃口尺寸计算

尺寸Ⅳ、Ⅴ:25( )为落料磨后变大. Δ=0.52→IT14→X=0.5 A凹1 =(A1max-xΔ) =(25-0.5×0.52) =24.74 A凸1=( A凹1- Zmin) =(24.74-0.24) =24.5 尺寸Ⅵ: 7为落料单边磨后变大, Δ=0.2→IT13→X=0.75 A凹2=(A2max-xΔ) =(7-0.750.2)=6.85 A凸2=( A凸2 - )=(6.85-)=(6.85-0.12) =6.73

刃口尺寸计算

冲裁模具工作零件设计试题 11

刃口尺寸计算 采用分开加工,计算凸凹模尺寸: 凸、凹模的间隙值为: Z min =0.132mm Z max =0.240mm Z max -Z min =0.24-0.132=0.108mm 由查表可知:δD 凹=+0.03mm δD 凸=-0.02 mm X =0.5 δd 凹=+0.02mm δd 凸=-0.02 mm X =0.5 因为∣δD 凹∣+∣δD 凸∣=0.05mm ≤Z max -Z min , 同样∣δd 凹∣+∣δd 凸∣=0.04mm ≤Z max -Z min.故能满足分开加工的要求. 落料:D 凹=﹙D -X △﹚凹δ+0=﹙35-0.5×0.62﹚03.00+=34.6903.00+mm D 凸=﹙D -Z min ﹚0凸δ-=﹙34.69-0.132﹚002.0-=34.558002.0-mm 冲孔:d 凸=﹙d +X △﹚0凸δ-=﹙5+0.5×0.3﹚002.0-=5.15002.0-mm d 凹=﹙d +Z min ﹚凹δ+0=﹙5.15+0.132﹚02.00+=5.28202.00+mm 凸模型孔中心距: L =L ±△/8=18±0.05375mm 校名称 株洲职业技术学院 姓名 王荣贵 准考证号

垫片冲模凹模设计:

如图

1、厚度H

查表得K=0.42mm

H=Kb=35×0.42=14.7mm≈15mm

长度和宽度相等。

查表得W=24mm

L=D+2W=35+2×24=83mm

为保证凹模强度,将尺寸放大到90mm后,凹模外形尺寸为:L×L×H=90mm×90mm×28mm

以下为凸凹模的三维立体图与工程图。

凸凹模刃口尺寸的计算

IT12

IT12

IT12

IT12

IT14

IT14

IT14

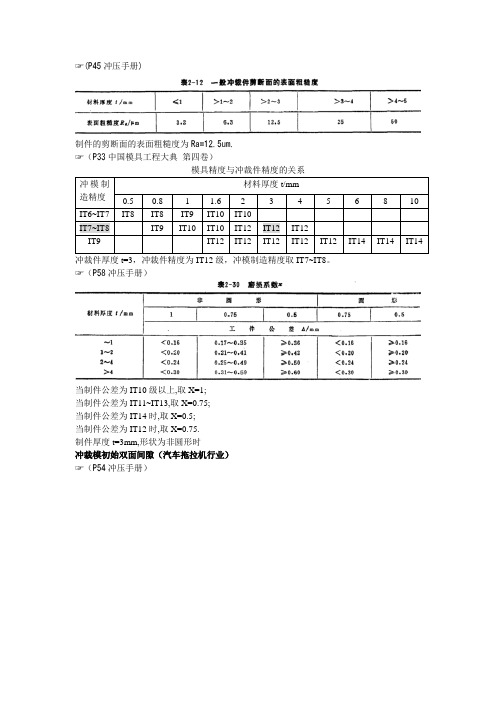

冲裁件厚度t=3,冲裁件精度为IT12级,冲模制造精度取IT7~IT8。

☞(P58冲压手册)

当制件公差为IT10级以上,取X=1;

当制件公差为IT11~IT13,取X=0.75;

当制件公差为IT14时,取X=0.5;

当制件公差为IT12时,取X=0.75.

☞(P45冲压手册)

制件的剪断面的表面粗糙度为Ra=12.5um.

☞(P33中国模具工程大典பைடு நூலகம்四卷)

模具精度与冲裁件精度的关系

冲模制造精度

材料厚度t/mm

0.5

0.8

1

1.6

2

3

4

5

6

8

10

IT6~IT7

IT8

IT8

IT9

IT10

IT10

IT7~IT8

IT9

IT10

IT10

IT12

IT12

IT12

IT9

当制件公差为IT12时,取X=0.75.

☞(P57冲压手册)

☞(P60冲压手册)

制件厚度t=3mm,形状为非圆形时

冲裁模初始双面间隙(汽车拖拉机行业)

☞(P54冲压手册)

材料08钢,厚度t=3Zmin=0.460,Zmax=0.640.

凸凹模刃口尺寸的计算

☞(P58冲压手册)

当制件公差为IT10级以上,取X=1;

当制件公差为IT11~IT13,取X=0.75;

当制件公差为IT14时,取X=0.5;

冲模刃口、间隙计算公式

Q顶=K顶P

dt

冲孔凸模基本尺寸

t<1mm

Z=(8%-10%)t

L=∑l直+∑l圆弧

①钢性卸料

La

同一步中凹模孔距基本尺寸mm

t=1-3mm

Z=(12%-16%)t

8弯曲凹凸模之间的间隙

l圆弧=r0·a〒÷180°

P总=P+Q推

Zmin

凸凹模最小初始双面间隙mm

t=1-5mm

Z=(16%-26%)t

r

内表面的圆角半径

n

弯曲角数目

K

一般取

弯曲凸模与凹模的单面间隙

t,tmin

材料厚度的基本尺寸和最小尺寸

n

间隙系数,取

Lmin,Lmax

弯曲件宽度尺寸

△

弯曲件尺寸偏差

L凸

弯曲凸模宽度的基本尺寸

L凹

弯曲凹模宽度的基本尺寸

&凸&凹

弯曲凸模,凹模的制造公差

一般选级精度

2c

凸模与凹模的双面间隙

①弯曲有色金属

r0=(r+Xt)

②弹性卸料

&t

凸模下偏差mm

c=tmin+nt

P总=P+Q推+Q卸

&a

凹模上偏差mm

②弯曲黑色金属

②无圆角半径的弯曲

P总=P+Q顶+Q卸

X

系数()

c=t+nt

L=∑l直+Knt

Z

双面间隙

d凸

凸摸刃口尺寸

D凹

凹摸刃口尺寸

9凸凹模的工作尺寸及公差

P

冲栽力N

当工件标注外形尺寸时

模具设计与制造(新)

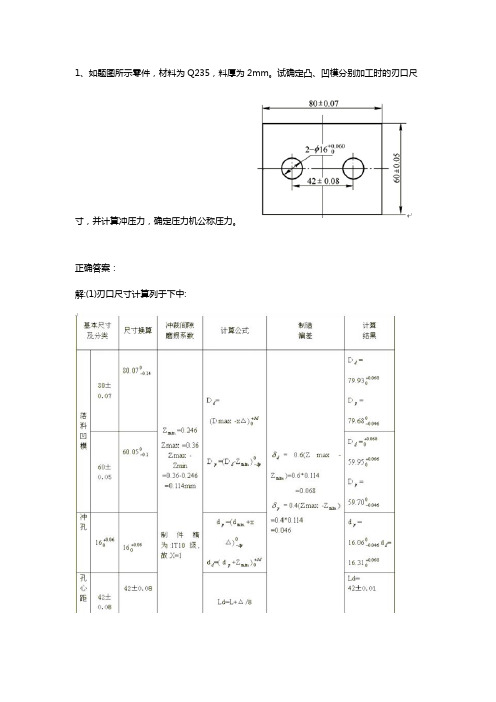

1、如题图所示零件,材料为Q235,料厚为2mm。

试确定凸、凹模分别加工时的刃口尺寸,并计算冲压力,确定压力机公称压力。

正确答案:解:(1)刃口尺寸计算列于下中:(2)冲压力的计算:落料力F落料=1.3 Lδτ=1.3×280×2×350=254.8(KN)冲孔力F冲孔=1.3Lδτ=1.3×2π×16×2×350=91.44(KN)卸料力F卸=K卸F落料=0.05×254.8=12.63(KN)推件力F推=nK推F冲=4×0.055×91. 44=20.12(KN) 其中n为堆积在凹模孔口内的冲件数,n=h/δ(h是直刃口部分的高度,δ是材料厚度)。

总冲压力:F总=F 落料+F冲孔+F卸+F推=254.8+91.44+12.63+20.12 =378.99(KN)2、试完成题图所示弯曲制件的毛坯图,冲压工序安排。

正确答案:解:(1)展开后的毛坯尺寸:LZ=l1+l2+l3+l4+0.6δ=26+18+18+30+0.6×2=93.2mm (2)冲压工序安排由零件图可知加工该零件包括冲孔、落料、弯曲三个工序。

工序安排如下:1.冲孔.落料(复合工序); 2.弯曲R5一角; 3.弯曲R0.8两角;3、计算题图所示弯曲件的坯料长度。

正确答案:4、分析题图所示零件(材料:65mn,料厚为1 mm,未注尺寸公差为IT12)的冲裁工艺性,确定其工序性质.数量及组合方式,画出冲裁排样图。

正确答案:解:该零件的材料为65Mn钢,是弹簧钢,具有良好的冲压性能。

它的形状简单.结构对称。

从零件图上Φ5(+0.2,0)的尺寸精度属IT13级,其余未注公差尺寸按IT12级确定,一般的冲压工艺均能满足其尺寸精度要求,可以冲裁。

由于该零件Φ2孔的孔边距小于凸凹模允许的最小壁厚(查表得a=2.7mm),且1.5的槽太窄,所以该零件不能采用复合冲裁模,应采用连续冲裁模加工。

计算冲裁凸模和凹模刃口尺寸

例题1、冲制如图所示垫圈,材料为Q235钢,料厚t=1mm ,计算冲裁凸模和凹模刃口尺寸。

解:外形φ30mm 属于落料,内形φ13mm 属于冲孔,外形φ30尺寸为未注公差尺寸,一般按IT14级确定其公差.。

查公差表得其公差值为0.52,因为外形尺寸,故按基轴制写为φ30计算过程如下:(1)落料φ30mm :查表得:Z min =0.08 mm ,Z max =0.12mm ;δA =0.025mm ,δT =0.020mm ;x=0.5 校核条件:|δT |+|δA |=0.02+0.025=0.045;(Z max -Z min )=0.12-0.08=0.040 说明不满足|δT |+|δA |≤(Z max -Z min )条件,但因为相差不大,此时可调整如下:δT =0.4(Z max -Z min )=0.4×0.040=0.016mm δA =0.6(Z max -Z min )=0.6×0.040=0.024mm 将已知数据代入公式:0min max 0min 0max )()()(TT AZ x D Z D D x D D A T A δδδ--+-∆-=-=∆-=得D A =(30-0.5×0.52) +00.024=29.74+00.024 mm D T =(29.74-0.08)0-0.016=29.660-0.016 mm (3) 冲孔φ13mm查表得:Z min =0.08mm ,Z max =0.12mm ;δA =0.020mm ,δT =0.020mm ;x=0.5 校核条件:|δT |+|δA |=0.02+0.020=0.040;(Z max -Z min )=0.140-0.100=0.040 说明满足|δT |+|δA |≤(Z max -Z min )条件 将已知数据代入公式,d A =(13.22+0.08)+00.020=13.30 +00.020mmA A TZ x d Z d d x d d T A T δδδ++-+∆+=+=∆+=0min min 0min 0min )()()(即得:d T =(13+0.5×0.43)0-0.020=13.22 0-0.020mm ,。

冲压模凸、凹模刃口尺寸计算教案

《冲压工艺及模具设计》教案外形 由落料获得,和18±0.09由冲孔同时获得。

查表2.3.3得, ,则 由公差表查得:为IT12级,取x =0.75;为IT14级,取x = 0.5; 设凸、凹模分别按IT6和IT7级加工制造,则冲孔: 校核:≤ 0.008 + 0.012 ≤ 0.06 - 0.040.02 = 0.02(满足间隙公差条件) 孔距尺寸:=L ±=18±0.125×2×0.09 = (18±0.023)mm 落料:校核:0.016 + 0.025 = 0.04 > 0.02(不能满足间隙公差条件) 因此,只有缩小,提高制造精度,才能保证间隙在合理范围内,由此可取: ≤ =0.4×0.02=0.008mm≤ =0.6×0.02=0.012mm故:mm 062.036-φmm 12.0062+-φmm Z mm Z 06.004.0max min ==,mmmm Z Z 02.0)04.006.0(minmax =-=-mm 12.0062+-φmm 062.036-φ()0008.00008.00min 09.6)12.075.06(---=⨯+=∆+=Tx d d T δ()mm mm Z d d A T A 012.00012.000min 13.6)04.009.6(+++=+=+=δA T δδ+min max Z Z -d L ()mmmm x D D A A 025.00025.000max 69.35)62.05.036(+++=⨯-=∆-=δ()mm mm Z D D t A T 0016.00016.00min 65.35)04.069.35(---=-=-=δT δ()min max 4.0Z Z -A δ()min max 6.0Z Z -mm D A012.0069.35+=mm D T 0008.065.35-=凸凹模分开加工计算方法小结:(1)落料 (2)冲孔(3)孔心距 =L ± 2.凸、凹模配作加工 配作法就是先按设计尺寸制出一个基准件(凸模或凹模),然后根据基准件的实际尺寸再按最小合理间隙配制另一件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.012 故: D A 35.69 0 mm

DT 35.650 0.008 mm

作业布置:

如图所示的落料件,其中

0 a 850 c 400 0.45 mm b 400.34 mm 0.35 mm

DA Dmax x 0

A 0.025 0.025 (36 0.5 0.62) 0 mm 35.690 mm

0 DT D A Z min t (35.69 0.04) 0 mm 35 . 65 0.016 0.016 mm 0

校核:0.016 + 0.025 = 0.04 > 0.02(不能满足间隙公差条件) 因此,只有缩小,提高制造精度,才能保证间隙在合理范围 内,由此可取: T ≤ 0.4Z Z =0.4×0.02=0.008mm max min

0 d = 22±0.16mm e 180.14 mm

板料厚度t=1.5mm,材料为10号钢。试计算冲裁件的凸模、凹模 刃口尺寸及制造公差。

作业布置2:

求图示零件模具刃口尺寸及公差。已知材料Q235

未注尺寸公差按IT14级查表

未注公差的尺寸公差可通过此表查阅

d A d T Z min 0

A

0.012 0.012 (6.09 0.04) 0 mm 6.130 mm

校核: T A ≤ Z max Z min 0.008 + 0.012 ≤ 0.06 - 0.04

0.02 = 0.02(满足间隙公差条件)

孔距尺寸: Ld=L±1/8Δ=18±0.125×2×0.09 = (18±0.023)mm 落料:

Z max Z min (0.06 0.04)mm 0.02mm

0.12 由公差表查得: 2 60 mm 为IT12级,取x = 0.75;

360 0.62 mm

为IT14级,取x = 0.5;

设凸、凹模分别按IT6和IT7级加工制造,则冲孔:

0 d T d min x T (6 0.75 0.12) 0 6 . 09 0.008 0.008 0

例2 如图所示零件,材料Q235钢,料厚 t=0.5mm。计算冲裁凸、凹模刃口尺 பைடு நூலகம்及公差。

解:该零件属于无特殊要求的一般冲孔、落料件。

0.12 2 60 mm 和18±0.09由冲 外形 360 0.62 mm 由落料获得,

孔同时获得。查表2-4得,

Z min 0.04mm, Z max 0.06mm ,则

作业 冲裁件实际分析

零件:托扳 生产批量: 大批量 材料:08F t=2mm

1.材料:08F钢板是优质碳素结构钢,具有良好的可 冲压性能。 2.工件结构形状:冲裁件内、外形应尽量避免有尖 锐清角,为提高模具寿命,按照表,建议将所有 90°清角改为R1的圆角。 3.尺寸精度:零件图上所有尺寸均未标注公差,属 自由公差,可按IT14级确定工件尺寸的公差。经查 公差表各尺寸公差为: 58-0.74、38-0.62、30-0.52、16-0.44、14±0.22、 17±0.22、Ф3.5+0.3 注:设计冲裁件时可查:GB/T 15055 冲压件未标注 尺寸极限偏差、GB/T 13916-92冲压件形状和位置未 注公差 结论:可以冲裁