作业排序例题

第10章 排序 作业

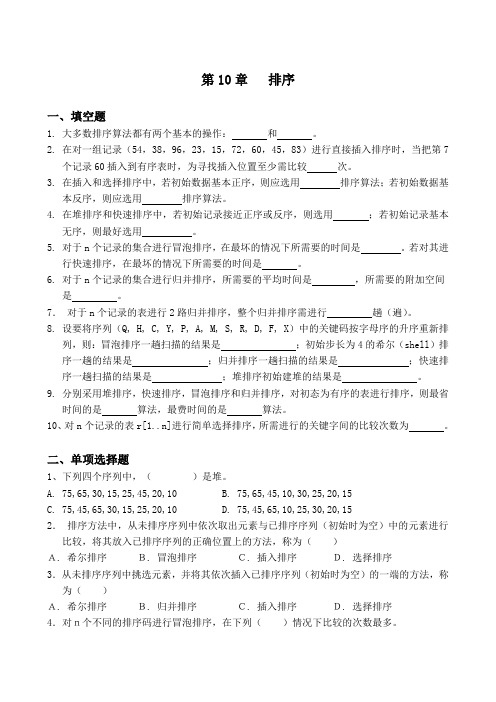

第10章排序一、填空题1. 大多数排序算法都有两个基本的操作:和。

2. 在对一组记录(54,38,96,23,15,72,60,45,83)进行直接插入排序时,当把第7个记录60插入到有序表时,为寻找插入位置至少需比较次。

3. 在插入和选择排序中,若初始数据基本正序,则应选用排序算法;若初始数据基本反序,则应选用排序算法。

4. 在堆排序和快速排序中,若初始记录接近正序或反序,则选用;若初始记录基本无序,则最好选用。

5. 对于n个记录的集合进行冒泡排序,在最坏的情况下所需要的时间是。

若对其进行快速排序,在最坏的情况下所需要的时间是。

6. 对于n个记录的集合进行归并排序,所需要的平均时间是,所需要的附加空间是。

7.对于n个记录的表进行2路归并排序,整个归并排序需进行趟(遍)。

8. 设要将序列(Q, H, C, Y, P, A, M, S, R, D, F, X)中的关键码按字母序的升序重新排列,则:冒泡排序一趟扫描的结果是;初始步长为4的希尔(shell)排序一趟的结果是;归并排序一趟扫描的结果是;快速排序一趟扫描的结果是;堆排序初始建堆的结果是。

9. 分别采用堆排序,快速排序,冒泡排序和归并排序,对初态为有序的表进行排序,则最省时间的是算法,最费时间的是算法。

10、对n个记录的表r[1..n]进行简单选择排序,所需进行的关键字间的比较次数为。

二、单项选择题1、下列四个序列中,()是堆。

A. 75,65,30,15,25,45,20,10B. 75,65,45,10,30,25,20,15C. 75,45,65,30,15,25,20,10D. 75,45,65,10,25,30,20,152.排序方法中,从未排序序列中依次取出元素与已排序序列(初始时为空)中的元素进行比较,将其放入已排序序列的正确位置上的方法,称为()A. 希尔排序B. 冒泡排序C. 插入排序D. 选择排序3.从未排序序列中挑选元素,并将其依次插入已排序序列(初始时为空)的一端的方法,称为()A. 希尔排序B. 归并排序C. 插入排序D. 选择排序4.对n个不同的排序码进行冒泡排序,在下列()情况下比较的次数最多。

作业排序优制材料

i2

P

i3

p

i

i

1

2

3

4

P

i1

1

2

6

3

P

8

4

2

9

4

5

8

2

13

11

16

例:一批制品,批量n =4件,须经四道工序加工,各工序时间分别为:t1=10, t2=5, t3=15, t4=10。

n——加工批量; m——工序数目; ti——工件在第i工序的单件工时;

四、相同零件、不同移动方式下加工周期的计算

一批零件在上道工序全部加工完毕后,才整批转移 到下道工序加工。

n——加工批量; m——工序数目; ti——工件在第i工序的单件工时;

3、平行顺序移动方式

工序

M1

M2

M3

M4

T平顺

t2

t1

t3

时间

t4

第2种情况:ti≥ ti+1 考虑设备加工的连续性

第1个工序的所有工件加工完成的时刻为基准,向前推(n-1)个t2时间,作为第2个工序的开始时间。即从红线开始向前推3个作为第2个工序的开始时间。

3、平行顺序移动方式

x

T=nt1+t2+x+t4

k=1,2,3...m

例:有一个4/3/P/ Fmax 问题,其加工时间如下表所示,用Palmer法求解。

表

11

-

5

加工时间矩阵

i

1 2 3 4

P

i1

1 2 6 3

P

i2

8 4 2 9

二、n/2/F/Fmax问题的最优算法

(一)Johnson算法: ① 从加工时间矩阵中找出最短的加工时间。 ② 若最短的加工时间出现在M1上,则对应的零件尽可能往前排;若最短加工时间出现在M2上,则对应零件尽可能往后排。然后,从加工时间矩阵中划去已排序零件的加工时间。若最短加工时间有多个,则任挑一个 ③ 若所有零件都已排序,停止。否则,转步骤①。

作业排序管理(1)

例12-2

Ji J1 J2 J3 J4 J5

t(小时)

tiA

6 8 12 3 7

tiB

11 9 5 3 4

加工顺序如下: J4—J1 —J2—J3—J5

或 J1 —J2 —J3—J5—J4

2、确定总流程时间

• 甘特图法 画法与零件移动方式图的画法相同;

(二)三台设备的流水型排序问题

约翰逊—贝尔曼拓展法:

设有A、B、C三台加工设备,在满足: mintiA≥maxtkB 或mintiC≥maxtkB

两条件之一的情况下,可将三台设备转换为 两台假想设备G与H,且:

tiG=tiA+tiB tiH=tiB+tiC

例12-3

Ji J1

J2

J3

J4

t

tiA

设零件Ji(i=1、2、…,n)的加

工顺序是从设备A到设备B, t和iA

tiB 分别是零件Ji在A和B上的加工时间。

约翰逊—贝尔曼规则步骤:

1) 以零件编号为列,零件在机床上的加工 时间为行列表,从中找最小值(如果有 多个最小值,可任取一个);

2) 如果上述最小值属于tiA行,则对应零件 应尽先安排;如果上述最小值属于 tiB 行,则对应零件应尽后安排;

二、影响作业排序的因素

1、生产任务的到达、生产工艺流程方式

三、作业排序的任务和目标

(1) 进行优先权设定; (2)针对具体设备分配任务及人力; (3)为目标分配工作,使工作任务按期完成; (4)不断监督以确保任务的完成; (5)对实施过程中的问题或异常辨识; (6)作业排序进行检查和修改。

12.2 制造业作业排序

第九章流水作业的排序问题精品文档

9.2 流水作业排序问题

一、最长流程时间Fmax的计算

工件 Si在机器MK 上的完工时间为CKSi • 工件 Si在机器MK 上的加工时间为PSiK

• C1Si= C1Si-1+PSi1 • CKSi=max{ C(k-1)Si, CkSi-1 }+PSik

举例:有一个6/4/p/ Fmax问题,其加工时间如下 表所示。当按顺序S=(6,1,5,2,4,3) 加工时,求Fmax。

• (1,2,3,4)或(2,1,3,4)

i12 Pi1 11 2 3 Pi2 89 4 13 Pi3 413 518

Fmax=28

3

4

69

312

215

924

8 26 2 28

i21 Pi1 22 13 Pi2 46 814 Pi3 511 418

3

4

69

312

216

925

8 26 2 28

Fmax=28 加工顺序(1,2,3,4)或(2,1,3,4)

3

4

69

312

215

924

8 26 2 28

举例

J1

J2

J3

J4

J5

J6

机器1 pi1

5

5

4

1

2 10

机器2 pi2

5

5

5

3

6 10

机器3

4

机器4 pi4

2

8

2

1

5

6

机器5 pi5

5

2

1

2

8 10

总和

25 23 15 11 28 40

具体过程

(1)找出关键工件:工作负荷最大的40,对应的是工 件 6, Jc=J6

生产运作管理---第十一章流水作业的排序问题

假设条件

1.一个工件不能同时在几台不同的机器上加工。 2.工件在加工过程中采取平行移动方式,即当上一道工

序完工后,立即送下道工序加工。 3.不允许中断。当一个工件一旦开始加工,必须一直进

行到完工,不得中途停止插入其它工件。 4.每道工序只在一台机器上完成。 5.工件数、机器数和加工时间已知,加工时间与加工顺

Fi----工件Ji 的流程时间,即工件在车间的实际停留时间,在工

件都已到达的情况下, Fi= Pi+ Wi

Li----工件Ji 的延误时间, Li= Ci- di , Li<=0 按期或完成提前;

Li>0 延误

Fmax----最长流程时间, Fmax=max{Fi}

二、排序问题的分类和表示法

1、排序问题的分类:

排序问题常用四个符号来描述: n/m/A/B

其中, n-----工件数; m-----机器数; A----车间类型; F=流水型排序, P=排列排序 G=一般类型,即单件型排序 B-----目标函数

三、流水作业排序问题

1、最长流程时间Fmax的计算

举例:有一个6/4/p/ Fmax问题,其加工时 间如下表所示。当按顺序S=(6,1,5, 2,4,3)加工时,求Fmax。

(a) J1 - J2 - J3- J4 - J5

A B

30

(b) J4 - J2 - J3- J5 - J1

A B

26

比较

可以看出,初始作业顺序的总加工周期是 30,用约翰逊法排出的作业顺序总加工周 期是26,显然后者的结果优于前者。

两台机器排序问题的算法(续)

I

1

2

3

4

5

6

Ai

作业排序与生产作业计划

17.10.2024

6

第一节 作业排序的基本概念

二、假设条件与符号说明

为了便于采用数学模型来分析研究排序问题,做下列假设:

1. 一个工件不能同时在几台不同的机器上被加工。 2. 采取平行移动方式移送被加工的工件。 3. 不允许中断。当一个工件一旦开始加工,必须一直进行到完

工,不得中途停止插入其它工件。 4. 工件在每道工序的加工只在一台机器上进行。 5. 工件数(或批量)、机器数已知,单件加工时间已知, 完

第一节 作业排序的基本概念

一、编制生产作业计划与排序的关系

编制生产作业计划与作业排序不同,排序只是确 定工件在机器上的加工顺序,可以用一组工件的代 号的排列来表示这组工件的加工顺序,而编制生产 作业计划不仅包括确定工件的加工顺序,而且包括 确定机器加工每个工件的开始时间和完成时间。所 以,只有生产作业计划才能指导工人的生产活动。

显然,当ri = 0 时, Fmax = Cm(sn)

在知道了上述计算Fmax 公式后,便可直接在工件加工的 时间矩阵上从左向右计算完工时间。

第二节 流水作业排序问题

例11.1有一个6/4/p/Fmax问题,其加工时间如下表所示。 当按顺序S=(6,1,5,2,4,3)加工时,求Fmax

表11-1 加工时间矩阵

i

1

2

3

4

5

6

Pi1

4

2

3

1

4

2

Pi2

4

5

6

7

4

5

Pi3

5

8

7

5

5

5

Pi4

4

2

4

3

3

1

表11-2 顺序S下的加工时间矩阵

sjf算法例题详解(一)

sjf算法例题详解(一)SJF算法例题1. 什么是SJF算法?•SJF算法(Shortest Job First,短作业优先算法)是一种操作系统调度算法。

•它的原则是按照作业的执行时间来进行调度,执行时间短的作业会被优先调度执行。

•SJF算法适用于一些具有明确执行时间的作业,能够提高作业的响应速度和系统的整体利用率。

2. SJF算法的例题考虑以下作业列表及其执行时间:作业列表:[A, B, C, D]执行时间:[5, 3, 8, 2]3. 算法过程按照SJF算法的原则,我们需要对作业列表进行排序,排序的依据是作业的执行时间。

排序后的作业列表如下:作业列表:[D, B, A, C]执行时间:[2, 3, 5, 8]4. 执行顺序根据排序后的作业列表,我们按照顺序执行作业。

执行顺序为:D -> B -> A -> C5. 算法优势SJF算法的优势在于能够减少作业的等待时间和响应时间,提高系统的整体效率。

6. 算法局限性SJF算法的局限性在于对作业的执行时间需求较高,如果无法准确估计作业的执行时间,可能会导致调度不准确。

7. 结论SJF算法是一种高效的操作系统调度算法,适用于有明确执行时间的作业。

它能够提高作业的响应速度和系统的整体利用率,但对作业的执行时间估计要求较高。

在实际应用中,可以根据任务的执行时间情况选择合适的调度算法以提高系统性能。

以上是对SJF算法例题的详细解释,希望能够对读者有所帮助。

SJF算法例题1. 什么是SJF算法?•SJF算法(Shortest Job First,短作业优先算法)是一种操作系统调度算法。

•它的原则是按照作业的执行时间来进行调度,执行时间短的作业会被优先调度执行。

•SJF算法适用于一些具有明确执行时间的作业,能够提高作业的响应速度和系统的整体利用率。

2. SJF算法的例题考虑以下作业列表及其执行时间:•作业列表:[A, B, C, D]•执行时间:[5, 3, 8, 2]3. 算法过程按照SJF算法的原则,我们需要对作业列表进行排序,排序的依据是作业的执行时间。

流水作业的排序问题

i

12

Pi1

4

2

Pi2

4

5

Pi3

5

8

pi4

4

2

345

6

3142

6745

7555

433

1

i 61 5243

Pi1 22 4 6 410 212 113 316 Pi2 57 4 11 415 520 727 633 Pi3 512 517 5 22 8 30 535 742 pi4 113 4 21 325 2 32 338 446

25 23 15 11 28 40

具体过程

(1)找出关键工件:工作负荷最大的40,对应的是工 件 6, Jc=J6

(2)满足Pi1≦Pi5的工件有J1 、J4、J5, 按Pi1值由小到

大排在关键工件前面,所以有 J4 – J5 –J1 -J6

(3)满足pi1>pi5的工件有J2、J3,按Pi5值由大到小排 在关键工件的后面, 所以有 – J6 – J2 –J3

J4 – J5 –J1 – J6 – J2 –J3

Fmax=51

(三)CDS法

Campbell, Dudek, Smith三人于1970年共

同提出了一个启发式算法,简称CDS法。他们把

Johnson算法用于一般的n /m /P/Fmax问题,

得到(m一1)个加工顺序,取其中优者。

l

m

具体做法是,对加工时间

求得最优顺序下的Fmax=28

Johnson算法的改进

• 1. 将所有ai ≤ bi的工件按ai值不减的 顺序排成一个序列A;

• 2. 将ai>,就构成了一个最优 加工顺序。

J1 J2

J3

J4

生产计划与控制 05-3 作业计划(排序)

3、符号说明

Ji:工件i i=1,2,┅,n Mj:机器j j=1,2,┅,m Pij: Ji在Mj上的加工时间 ri:Ji的到达时间(到达车间) Ci: Ji的完工时间 Ci= ri+Σ(ωij+ Pij)= ri+ Wi+Pi Wi:Ji在加工过程中总的等待时间 Cmax:最大完工时间:当多个工件共同进入某个车间需要加工

※ 其最优解不一定是相应的流水作业排序问题的最优解,但一般是比较好的解 ※ 对于仅有2台和3台机器的特殊情况,排列排序问题最优解一定是相应流水作业排

序问题的最优解

2、最长流程时间Fmax 的计算

J2

J5

J6

J1

ai

1

3

4

5

bi

2

7

4

7

14

8

13

18

M1

J5

J6

J1

J4

J4

J3

5

8

4

2

26 J3

M2

1、名词术语(续)

(4)机器——服务者 例如:工厂里的各种机床,维修工人,轮船要停靠的码头,……

(5)工件——服务对象 例如:单个零件,或一批相同零件

(6)工序——服务步骤 (7)加工时间——服务时间 (8)加工顺序——每台机器加工n 个工件的先后顺序 (9)加工路线——工件加工在技术上的工序顺序约束

M2

48

5 13

6 19

726

4 30

5 35

M3

5 13

8 21

7 28

533

5 38

5 43

M4

4 17

2 23

4 32

336

作业排序

作业:用Palmer法求解

2、关键工件法

(1)计算每个工件的总加工时间,找出加工时间最长 的工件C,将其作为关键工件; (2)对于余下的工件若Pi1≤Pim,则按Pi1 不减的顺序排 成一个序列Sa ,若Pi1>Pim, 则按Pim 不增的顺序排列成 一个序列Sb。 (3)顺序( Sa,C,Sb)即为所求顺序。

K = 1

m

i [k (3 1) / 2]Pik

k 1

m

i [k 2]Pik

k 1

m

=(1-2) Pi1+(2-2) Pi2+(3-2) Pi3

=- P i1 + P i3

λi =- P i1 + P i3 λ1 = - P 11 + P 13= -1+4 = 3 λ2 = -P21 + P23= -2 + 5= 3 λ3 =- P31 + P33 = -6 + 8 = 2 λ4 =-P 41+P43 = -3 + 2 = -1 按λi不增的顺序排列,得到加工顺序 (1,2,3,4)和(2,1,3,4), 两者均为最优顺序,Fmax=28。

例:有一个4/3/P/ Fmax 问题,其加工时间如下 表所示,用Palmer法求解。

表11 加工时间矩阵 -5 i Pi1 Pi2 Pi3 1 1 8 4 2 2 4 5 3 6 2 8 4 3 9 2

解

i [k (m 1) / 2]Pik , (k 1,2,3, )

k 1

M2

M3 M4

t1 t2 t3 t T平顺

4

时间 第1个工序的所有工件加工完成的时刻为基准,向前推(n-1)个t2时间,作为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E

1

2

1

D

6

9

1+6=7

C

2

7

7+2=9

B

4

6

9+4=13

A

3

5

13+3=16

总流程时间=1+7+9+13+16=46(天)

平均流程时间=46/5=9.2 (天)

每个订单平均延期(0+1+2+6+14)/5=4.0 (天)

第4页/共33页

方案5 随机次序规则。 加工顺序 加工时间

交货日期 流程时间

最优分配及其成本

• 作业I分配给机床E

$3

• 作业II分配给机床B $4

• 作业III分配给机床C $2

• 作业IV分配给机床D $5

• 作业V分配给机床A $3

• 总成本

$17

第16页/共33页

生产能力不平衡

• 假设要加工5件产品,加工顺序是从工序A 到工序B,工序A、B之间无库存。工序A的 平均加工时间为10小时,标准差为2小时; 工序B的加工时间为常数(10小时)。

交货日期 流程时间

E

1

2

1

C

2

7

1+2=3

A

3

5

3+3=6

B

4

6

6+4=10

D

6

9

10+6=16

总流程时间=1+3+6+10+16=36(天)

平均流程时间=36/5=7.5 (天)

每个订单平均延期(0+0+1+4+7)/5=2.4 (天)

第2页/共33页

方案3 DDATE规则。 加工顺序 加工时间

D

7

4

第二和第三步:选择最短的作业时间并作标记。

第四步:重复第二步和第三步,直到排序完成。

第8页/共33页

运用Johnson规则的最优作业排序

机床1 作业C 作业B 作业D 作业A 空闲但可以进行另外工作 机床2 空闲 作业C 作业B 作业D 作业A

0

5

11

19 23 25

第9页/共33页

例 指派方法

作业 A B C D

E

I 13 0 2

0

II 1 0 4 1

1

III 2 2 0 1

3

IV 4 0 1 0

1

V 04 1 0

3

第14页/共33页

最优方案——用“线检验”

作业 A B C D

E

I 13 0 2

0

II 1 0 4 1

1

III 2 2 0 1

3

IV 4 0 1 0

1

V 04 1 0

3

第15页/共33页

6 第104页/共33页 5

5

步骤1:行减——从每一行中减去本行最小数

作业 A B C D

E

I 23 1 5

0

II 2 0 5 4

1

III 2 1 0 3

2

IV 5 0 2 3

1

V 03 1 2

2

第11页/共33页

步骤2:列减——从每一列中减去本列最小数

作业 A B C D

E

I 23 1 3

0

II 2 0 5 2

1

0

10

10

1

10

6

16

2

10

10

20

2

20

8

28

3

20

10

30

3

30

10

40

4

30

10

40

4

40

12

52

5

40

10

50

5

52

14

66

从工序B到工序A的加工与完工时间

第18页/共33页

制造的基本类型

1 瓶颈供给非瓶颈 2非瓶颈供给瓶颈 3瓶颈与非瓶颈的产品 装配成成品 4瓶颈与非瓶颈独立 向市场提供产品

1

III 2 1 0 1

2

IV 5 0 2 1

1

V 03 1 0

2

第12页/共33页

步骤3:应用线检验

作业 A B C D

E

I 23 1 3

0

II 2 0 5 2

1

III 2 1 0 1

2

IV 5 0 2 1

1

V 03 1 0

2

第13页/共33页

步骤4:将未被覆盖的数减去其中的最小数,并 将该最小数加到直线的交点上

D

6

9

6

C

2

7

6+2=8

A

3

5

8+3=11

E

1

2

11+1=12

B

4

6

12+4=16

总流程时间=6+8+11+12+16=53(天)

平均流程时间=53/5=10 .6(天)

每个订单平均延期(0+6+8+11+12)/5=5.4 (天)

第5页/共33页

方案6 STR规则。 加工顺序 加工时间

交货日期 流程时间

39

LCFS

46

随机

53

STR

43

平均完成时间 平均延期

10

4.6

7.2

2.4

7.8

2.4

9.2

4.0

10.6

5.4

8.6

3.2

第7页/共33页

N个作业两台机床的排序

用4个作业在两台机床上排序来说明这个程序。

第一步:列作业时间

作业 在第一台机床上的作业时间

在第二台机床上的作业时间

A

3

2

B

6

8

C

5

6

交货日期 流程时间

E

1

2

1

A

5

1+3=4

B

4

6

4+4=8

C

2

7

8+2=10

D

6

9

10+6=16

总流程时间=1+4+8+10+16=39(天)

平均流程时间=39/5=7.8 (天)

每个订单平均延期(0+0+2+3+7)/5=2.4 (天)

第3页/共33页

方案4 LCFS规则。 加工顺序 加工时间

交货日期 流程时间

产品号 开始时间 加工时间 完工时间 产品号 开始时间 加工时间 完工时间

1

0

14

14

1

14

10

24

2

14

12

26

2

26

10

36

3

26

10

36

3

36

10

46

4

36

8

44

4

46

10

56

5

44

6

50

5

56

10

66

从工序A到工序B的加工与完工时间

第17页/共33页

产品号 开始时间 加工时间 完工时间 产品号 开始时间 加工时间 完工时间

E

1

2

1

A

3

5

1+3=4

B

4

6

4+4=8

D

6

9

8+6=14

C

2

7

14+2=16

总流程时间=1+4+8+14+16=43(天)

平均流程时间=43/5=8.6 (天)

每个订单平均延期(0+1+4+8+14)/5=3.2 (天)

第6页/共33页

优先调度规则比较

规则 总的完成时间

FCFS

50

SOT

36

Ddate

X Y 市场 Y X 市场 X 最终 市场 Y 装配 X 市场 Y 市场

第19页/共33页

控制方法

• 资源X和资源Y都是生产多种产品的工作 中心,每个工作中心每个月都有200个小 时可以利用。为简化起见,假设我们只 生产一种产品,根据条件不同分为四种 情况。X加工每单位产品要用一小时,市 场每月对该产品的需求为200单位; Y加 工每单位产品要用45分钟,市场每月对 该产品的需求为200单位。

• 假定一个调度员有5项作业要完成,每项 作业可在5台机床的任一台上完成(n=5)。 完成每项作业的成本见下表。计划员想 设计一个最小成本分配方案。

• 表1 每项作业的机床加工成本分配矩阵

作业 A B C D

E

I 56 4 8

3

II 6 4 9 8

5

III 4 3 2 5

4

IV 7 2 4 5

3

V

3

方案1 FCFS规则。 加工顺序 加工时间

交货日期 流程时间

A

3

5

3

B

4

6

3+4=7

C

2

7

7+2=9

D

6

9

9+6=15

E

1

2

15+1=16

总流程时间=3+7+9+15+16=50(天)

平均流程时间=50/5=10 (天)

每个订单平均延期(0+1+2+6+14)/5=4.6 (天)

第1页/共33页

方案2 SOT规则。 加工顺序 加工时间