热处理对硬质合金_球铁复合材料组织和硬度的影响

高温热处理对合金组织及性能的影响

高温热处理对合金组织及性能的影响高温热处理是一种重要的加工工艺,广泛应用于各种合金材料的制造过程中。

通过高温热处理,合金材料的组织结构可以得到调控,从而改善其性能。

本文将探讨高温热处理对合金组织及性能的影响,以及这种影响的机理。

高温热处理通常包括回火、退火和热处理等步骤。

这些步骤的主要目的是改变合金的晶体结构、晶粒尺寸和相分布,从而控制其力学性能、热稳定性和耐腐蚀性。

首先,高温热处理对合金的晶体结构起到重要的影响。

晶体结构是合金性能的基础,通过高温热处理可以调整晶体结构的定向性和晶界的特性。

回火过程中,通过控制热处理的温度和时间,合金的晶体结构可以经历再结晶和晶格重排的过程,从而消除内部应力,提高其强度和韧性。

退火过程中,合金的晶体结构可以发生再结晶和晶界生长,使晶界能量降低,提高合金的抗应力腐蚀性能。

其次,高温热处理对合金的晶粒尺寸具有重要影响。

晶粒尺寸是合金强度和塑性的决定因素之一。

通过高温热处理,可以实现晶粒尺寸的控制和调节。

回火和退火过程中,通过控制热处理的温度和时间,可以促使晶粒的长大和生长,提高合金的力学性能。

此外,热处理还能够消除合金中的过冷相,提高晶界的稳定性,有效防止晶界的移动和延展,从而提高合金的耐腐蚀性。

最后,高温热处理对合金的相分布也会产生影响。

相分布是合金中不同化学成分的分布情况,决定了合金的性能。

通过高温热处理,可以调控相的分布和比例,从而改变合金的力学性能和热稳定性。

回火过程中,通过控制热处理的温度和时间,可以使溶质与基体发生扩散,形成均匀的溶解固溶体,提高合金的强度和硬度。

退火过程中,相分布的变化会影响合金的晶粒长大和生长速率,进一步改善合金的力学性能。

高温热处理对合金组织及性能的影响主要是通过晶体结构、晶粒尺寸和相分布的变化实现的。

通过合理控制高温热处理的参数,可以调控这些变化的程度和速率,实现合金性能的优化。

例如,通过控制退火温度和时间,可以实现合金的再生结晶,从而获得细小的、均匀分布的晶粒,提高合金的强度和韧性。

热处理工艺对合金组织的影响

热处理工艺对合金组织的影响

热处理工艺是指通过控制合金材料的加热、保温和冷却过程,从而改变合金的组织和性能。

热处理工艺对合金组织的影响可以总结如下:

1. 晶粒尺寸:热处理可以促使晶粒长大或细化。

加热时,晶粒会长大,保温和冷却过程则可能导致晶粒细化。

2. 相结构:热处理可以改变合金中的相结构。

例如,通过加热和冷却过程,一种相可以转变为另一种相,从而改变合金的硬度、强度和韧性等性能。

3. 组织形貌:热处理可以改变合金材料的组织形貌。

例如,通过调整加热和冷却速率,可以形成不同的组织形貌,如铁素体、马氏体、贝氏体等。

4. 类别和数量的非金属夹杂物:热处理可以影响合金中非金属夹杂物的类型和数量。

合理的热处理工艺可以减少非金属夹杂物的含量,从而改善合金的性能。

5. 化学成分均匀性:热处理可以促使合金中的化学成分更加均匀。

通过加热和保温过程,合金中的元素可以自由扩散和溶解,从而改善合金的化学成分均匀性。

总而言之,热处理工艺可以通过调整加热、保温和冷却过程,改变合金的晶粒尺寸、相结构、组织形貌、非金属夹杂物和化学成分均匀性,从而显著改善合金的性能。

热处理对硬质合金_球铁复合材料组织和硬度的影响

第26卷第5期2005年 10月河南科技大学学报(自然科学版)Journal of Henan University of Science and T echnology (Natural Science )V ol.26N o.5Oct.2005基金项目:河南省重大科技攻关资助项目(0322020300);河南科技大学科研基金资助项目(2002QN006)作者简介:刘亚民(1964-),男,河南伊川人,高级实验师.收稿日期:2004-12-15文章编号:1672-6871(2005)05-0005-03热处理对硬质合金-球铁复合材料组织和硬度的影响刘亚民,陈振华,倪 锋,魏世忠(河南科技大学材料科学与工程学院,河南洛阳471003)摘要:对硬质合金-球墨铸铁复合材料进行了不同工艺的热处理试验,观察了试样的显微组织,比较了热处理工艺对复合材料硬度的影响。

结果表明:在对硬质合金-球墨铸铁复合材料进行热处理时,只有球铁基体的组织及性能发生变化,而硬质合金的组织及硬度基本不发生改变。

关键词:热处理;球墨铸铁;硬质合金;复合材料中图分类号:T B331;TG 164.4;TG 135.5文献标识码:A0 前言硬质合金具有优异的耐磨性,但硬度高、脆性大,使用时易发生脆性断裂[1~6]。

采用复合铸造法可以生产出硬质合金-球墨铸铁双金属复合材料[7],在保证工件工作层具有高耐磨性的同时提高了工件的韧性,且可以节约大量昂贵的硬质合金,利用该复合材料制备高线轧钢辊环、复合导卫板、冷冲模、拔丝模等耐磨件将具有明显的经济效益。

目前,国内外对硬质合金复合材料的研究尚处于起步阶段,相关的资料少有报道[1,3,8],对于硬质合金复合材料热处理工艺的研究很少。

本文进行了硬质合金-球墨铸铁复合材料热处理工艺试验,探讨了热处理工艺对硬质合金-球墨铸铁双金属复合材料组织及硬度的影响,为该复合材料的应用提供了理论依据。

1 试验内容及方法试验用硬质合金(YG 15)及球墨铸铁各元素的后量分数见表1。

热处理对合金材料的相变和性能的影响研究

热处理对合金材料的相变和性能的影响研究热处理是一种针对金属材料的热处理工艺,通过对金属材料进行一定温度范围内的加热、保温和冷却,使严格控制的时间温度条件下发生晶界扩散,从而改变金属材料的组织、性能和形状。

在众多金属材料中,合金材料因其高强度、耐腐蚀等优良特性而得到广泛应用。

本文将着重探讨热处理对合金材料的相变和性能的影响。

一、不同热处理方法对合金材料的影响1. 固溶处理固溶处理是将合金材料加热到一定温度下,使其处于溶解状态并维持一定时间,从而使各元素均匀分散在晶体中,降低合金材料的硬度和强度。

同时,合金材料的冷却速度也对其治疗效果产生影响。

例如,快速冷却能够增加合金材料的硬度,而缓慢冷却能够使其具有更高的延展性。

2. 淬火处理淬火处理是将固溶处理过的合金材料迅速冷却至室温,以使其硬度和强度大大提高。

在淬火过程中,合金材料的晶界开始扩散,形成新的晶界,并保持其具有高强度、低韧性的特性。

随着淬火的时间延长,合金材料的强度也会不断提高。

需要注意的是,淬火对金属材料的组织有很大的影响,需要严格控制淬火温度和速度。

3. 回火处理回火处理是在淬火过程中对合金材料进行升温保温,使其硬度和强度降低,同时提高其韧性和延伸性。

与固溶处理类似,回火的温度和时间也决定了合金材料的性能。

不同回火温度和时间对合金材料的影响也是不同的。

例如,低温回火可以使合金材料的强度、硬度、耐磨性和耐腐蚀性得到优化,而高温回火则可以使其具有更好的塑性和韧性。

二、热处理对合金材料性能的影响1. 强度热处理对合金材料的强度有直接影响。

经过固溶处理、淬火处理和回火处理后,合金材料的强度可以得到有效提高,使其具有更高的承载能力、抗拉强度和冲击韧性。

2. 塑性合金材料的塑性主要指其在受力时可能发生的变形能力。

经过适当的热处理,合金材料的晶界形态可以得到改善,从而增加其内源性变形机制的密集度和活性,提高其塑性。

同时,回火处理可以改善合金材料内部结构,提高其延展性和韧性,为材料的后续加工和使用提供了保障。

热处理方法对金属材料的变形性能的影响

热处理方法对金属材料的变形性能的影响热处理是一种通过控制金属材料的加热和冷却过程,改变其晶体结构和组织状态,从而达到改善材料性能的目的的工艺。

在工业生产中,热处理广泛应用于金属材料的加工过程中,它对金属材料的变形性能产生重要影响。

本文将从几个方面探讨热处理方法对金属材料的变形性能的影响。

第一,热处理对金属材料的晶体结构和组织状态的改变对其变形性能产生影响。

金属材料的晶体结构和组织状态直接影响其力学性能,进而影响其变形性能。

通过适当的热处理方法,如退火、正火、淬火等,可以使金属材料的晶体结构和组织状态发生改变,从而改善其变形性能。

第二,热处理可以提高金属材料的硬度和强度,从而改善其变形性能。

通过热处理方法,可以使金属材料中的晶界和位错得到重新排列,从而提高材料的位错密度和晶界能量。

这使得金属材料的塑性减小,硬度和强度增加,从而提高了其变形性能。

第三,热处理可以改变金属材料的内应力状态,从而影响其变形性能。

金属材料在加工过程中会产生内应力,影响其变形行为。

通过热处理方法,可以减轻或消除金属材料中的内应力,提高其变形性能。

例如,通过淬火等方法,可以使金属材料快速冷却,产生较大的残余应力,进而增加材料的抗变形能力。

第四,热处理可以改善金属材料的韧性和延展性,从而影响其变形性能。

金属材料的韧性和延展性是指材料在受力作用下发生塑性变形和断裂的能力。

通过适当的热处理方法,可以改变金属材料中的晶界和位错结构,增加材料的韧性和延展性,从而提高其变形性能。

综上所述,热处理方法对金属材料的变形性能产生重要影响。

通过调整金属材料的晶体结构和组织状态,提高其硬度和强度,改变其内应力状态,改善其韧性和延展性,可以有效地改善金属材料的变形性能。

因此,在金属材料的加工过程中,合理选择适当的热处理方法尤为重要,以达到最佳的变形性能。

热处理对金属材料的硬化深度的影响

热处理对金属材料的硬化深度的影响热处理是一种常用的金属加工技术,通过对金属材料的加热、保温和冷却等过程,可以改变金属的组织结构和性能。

其中,硬化深度是热处理中一个重要的指标,它直接影响到材料的强度和耐磨性。

本文将探讨热处理对金属材料硬化深度的影响,并分析其中的作用机制。

一、热处理对硬化深度的影响机制在热处理过程中,通过加热使金属材料达到一定温度,使金属晶粒得以长大和重组,从而影响材料的性能。

热处理对硬化深度的影响主要通过以下几个方面:1. 相变:在热处理过程中,金属材料会经历相变,产生新的晶体结构。

相变会改变材料的硬度和组织结构,进而影响硬化深度。

2. 晶粒长大:热处理过程中,金属材料的晶粒会发生长大和重组,晶界得以清晰化。

晶粒长大会导致晶界面积的减少,从而降低材料的变形能力,影响硬化深度。

3. 相间溶质扩散:在一些特定的热处理过程中,金属材料的相间溶质会通过扩散作用,从高浓度区向低浓度区进行重新分布。

这种溶质的扩散会影响材料的成分和晶粒的分布,进而影响硬化深度。

二、热处理对硬化深度的影响实例热处理对金属材料硬化深度的影响可以通过一些实验进行验证。

以下是一些典型的实例:1. 淬火处理:淬火是一种常用的热处理方法,通过将金属材料迅速冷却,使其组织相变为马氏体,从而提高材料的硬度和强度。

在淬火过程中,淬火介质的选择、淬火温度和时间等因素都会对硬化深度产生影响。

2. 回火处理:回火是淬火后将材料加热至一定温度,然后保温一段时间,最后冷却。

回火可以使淬火后的材料进行再次退火、减少内应力并调整硬度。

回火的温度和时间对硬化深度的影响较大。

3. 焊接热影响区(HAZ):在金属材料进行焊接时,焊接热源会引起金属材料局部的加热和冷却,从而产生热影响区。

热影响区的硬化深度与焊接参数、焊接速度以及金属材料的热导率等因素密切相关。

三、热处理在实际应用中的意义热处理对金属材料的硬化深度的影响具有重要的实际应用价值:1. 提高金属材料的硬度和强度:通过合理的热处理工艺可以增强材料的硬度和强度,提高材料的耐磨性和抗拉伸能力。

热处理对于改善金属材料的耐磨性能的影响

热处理对于改善金属材料的耐磨性能的影响热处理是一种广泛应用于金属材料中的制造工艺,通过加热和冷却的过程,改变金属材料的结构和性能。

其中,热处理对于改善金属材料的耐磨性能起到了重要的作用。

本文将从热处理对金属材料的晶体结构和组织、硬度、耐磨性等方面进行探讨,以展示热处理对于改善金属材料的耐磨性能的影响。

1. 热处理对金属材料晶体结构和组织的影响热处理过程中的加热和冷却会对金属材料的晶体结构和组织产生重大影响。

通过适当的热处理方法,可以改变晶体内的结构和组织排列,从而使金属材料的耐磨性能得到提升。

例如,淬火是一种常用的热处理方法,通过迅速冷却金属材料,使其组织转变为马氏体,从而提高金属材料的硬度和耐磨性。

2. 热处理对金属材料硬度的影响硬度是衡量金属材料耐磨性能的重要指标之一。

热处理可以显著提高金属材料的硬度,进而提升其耐磨性。

通过控制热处理过程中的加热温度、保温时间和冷却速率等参数,可以改变金属材料的晶格结构,增加晶体的密度和结晶度,从而提高金属材料的硬度。

常见的热处理方法包括淬火、回火等,它们能够使金属材料的硬度得到明显提升,从而改善其耐磨性能。

3. 热处理对金属材料耐磨性的影响热处理不仅能够提高金属材料的硬度,还能够改善其耐磨性能。

正常工作环境中,金属材料可能会受到摩擦、冲击和磨损等力量的作用,导致表面磨损或损坏。

通过热处理,可以改善金属材料的耐磨性,减少磨损和损伤的发生。

热处理过程中形成的均匀细小的晶粒和高硬度的组织,能够有效提高金属材料的表面硬度和耐磨性,使其在摩擦、冲击和磨损环境下具有更好的耐久性。

综上所述,热处理对于改善金属材料的耐磨性能具有显著的影响。

通过热处理,可以改变金属材料的晶体结构和组织,提高其硬度和耐磨性,从而提升其整体性能。

因此,在金属材料的制造和应用过程中,热处理是一项重要的工艺手段,能够使金属材料具备更好的耐磨性能,满足不同领域对金属材料性能的要求。

了解热处理对材料性能的影响

了解热处理对材料性能的影响热处理是一种常用的金属材料加工方法,通过将金属材料加热至一

定温度,保持一段时间后再冷却,来改变材料的性能。

热处理对材料

的性能具有明显的影响,包括机械性能、物理性能、化学性能等方面。

下面将从这几个方面逐一叙述。

1. 机械性能

热处理对材料的机械性能有重要的影响。

首先是材料的强度和硬度。

通过热处理,可以使材料的强度和硬度得到显著提高。

例如,经过淬

火热处理的钢材,其强度和硬度都会大大增加。

同时,热处理也可以

改变材料的塑性和韧性。

通常情况下,经过适当的退火热处理,材料

的塑性和韧性会增加,从而提高材料的可塑性和韧性。

2. 物理性能

除了影响机械性能外,热处理还对材料的物理性能产生影响。

其中

一个重要的物理性能参数是材料的热膨胀系数。

在热处理过程中,由

于材料的晶体结构发生变化,热膨胀系数也会相应发生变化。

这对于

一些需要考虑热胀冷缩影响的应用中非常重要。

3. 化学性能

材料的化学性能在热处理后也会发生变化。

特别是对于一些金属材

料来说,热处理能够改变其化学成分和相结构,从而影响其化学性能。

例如,通过热处理可以提高不锈钢的耐腐蚀能力、增加合金材料的耐

热性等。

综上所述,热处理对材料性能的影响非常明显。

通过合理选择热处理工艺和参数,可以使材料的性能得到改善,满足不同工程和应用的需要。

因此,在材料设计和制备过程中,了解热处理对材料性能的影响是非常重要的。

只有深入研究热处理工艺并合理应用,才能发挥材料的最佳性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 3 4 5 6 7 8 9 10 11 12 950 ℃ 950 ℃ 950 ℃ 950 ℃ 850 ℃ 880 ℃ 880 ℃ 880 ℃ 880 ℃ 880 ℃ 880 ℃ 920 ℃

热处理工艺 保温 2h 油冷 保温 2h 油冷 保温 2h 油冷 保温 2h 空冷 保温 2h 空冷 保温 2h 空冷 保温 2h 空冷 保温 2h 空冷 保温 2h 油冷 保温 2h 油冷 保温 2h 油冷 保温 2h 炉冷

< 0. 04 -

< 0. 04 -

85

15

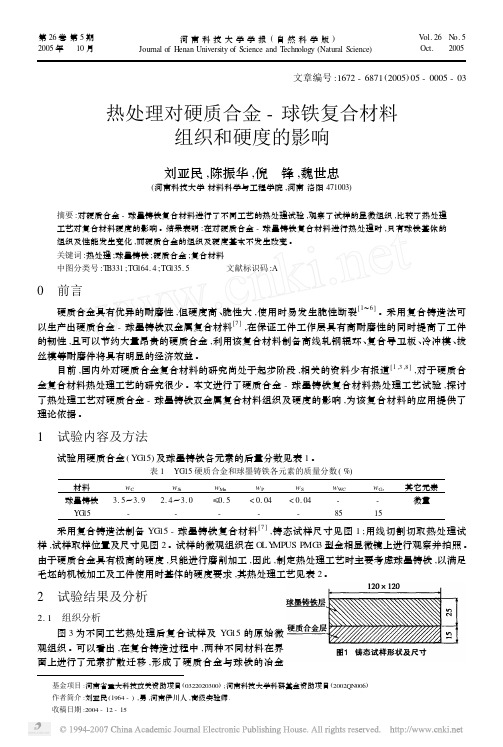

采用复合铸造法制备 YG15 - 球墨铸铁复合材料[7 ] ,铸态试样尺寸见图 1 ; 用线切割切取热处理试 样 ,试样取样位置及尺寸见图 2 。试样的微观组织在 OL Y MPUS PMG3 型金相显微镜上进行观察并拍照 。 由于硬质合金具有极高的硬度 ,只能进行磨削加工 ,因此 ,制定热处理工艺时主要考虑球墨铸铁 ,以满足 毛坯的机械加工及工件使用时基体的硬度要求 ,其热处理工艺见表 2 。

热处理对硬质合金 - 球铁复合材料 组织和硬度的影响

刘亚民 ,陈振华 ,倪 锋 ,魏世忠

( 河南科技大学 材料科学与工程学院 ,河南 洛阳 471003)

摘要 : 对硬质合金 - 球墨铸铁复合材料进行了不同工艺的热处理试验 ,观察了试样的显微组织 ,比较了热处理 工艺对复合材料硬度的影响 。结果表明 : 在对硬质合金 - 球墨铸铁复合材料进行热处理时 ,只有球铁基体的 组织及性能发生变化 ,而硬质合金的组织及硬度基本不发生改变 。 关键词 : 热处理 ; 球墨铸铁 ; 硬质合金 ; 复合材料 中图分类号 :TB331 ;TG164. 4 ;TG135. 5 文献标识码 :A

2 试验结果及分析

2. 1 组织分析

图 3 为不同工艺热处理后复合试样及 YG15 的原始微 观组织 。可以看出 ,在复合铸造过程中 ,两种不同材料在界 面上进行了元素扩散迁移 , 形成了硬质合金与球铁的冶金

基金项目 : 河南省重大科技攻关资助项目 (0322020300) ; 河南科技大学科研基金资助项目 (2002QN006) 作者简介 : 刘亚民 (1964 - ) ,男 ,河南伊川人 ,高级实验师 . 收稿日期 :2004 - 12 - 15

0 前言

硬质合金具有优异的耐磨性 ,但硬度高 、 脆性大 , 使用时易发生脆性断裂[1~6 ] 。采用复合铸造法可 以生产出硬质合金 - 球墨铸铁双金属复合材料[7 ] ,在保证工件工作层具有高耐磨性的同时提高了工件 的韧性 ,且可以节约大量昂贵的硬质合金 ,利用该复合材料制备高线轧钢辊环 、 复合导卫板 、 冷冲模 、 拔 丝模等耐磨件将具有明显的经济效益 。 目前 ,国内外对硬质合金复合材料的研究尚处于起步阶段 ,相关的资料少有报道[1 ,3 ,8 ] ,对于硬质合 金复合材料热处理工艺的研究很少 。本文进行了硬质合金 - 球墨铸铁复合材料热处理工艺试验 ,探讨 了热处理工艺对硬质合金 - 球墨铸铁双金属复合材料组织及硬度的影响 ,为该复合材料的应用提供了 理论依据 。

[1 ] 张恒大 ,刘子安 . 铸铁 - 硬质合金复合铸造的机理 [J ] . 铸造 ,2000 ,49 (6) :334 - 335. [2 ] 陈爱智 ,张永振 ,肖宏斌 . 耐磨涂层材料摩擦磨损特性的研究进展 [J ] . 洛阳工学院学报 ,2001 ,22 (2) :12 - 13. [3 ] 殷作虎 ,符寒光 . 提高硬质合金韧性新工艺的研究 [J ] . 机械设计与制造工程 ,1999 ,28 (3) :38 - 39. [4 ] 符寒光 ,吴建中 ,刘金海 . 复合硬质合金制造技术的开发 [J ] . 特种铸造及有色合金 ,1999 , ( 增刊) :107 - 108. [5 ] 曾忠勇 . 硬质合金/ 铸钢新型复合耐磨材料 [J ] . 硬质合金 ,2001 ,18 (1) :27 - 30. [6 ] 王国栋 . 硬质合金生产原理 [M] . 北京 : 冶金工业出版社 ,1988. [7 ] 刘亚民 ,陈振华 ,魏世忠 ,等 . 硬质合金 - 球墨铸铁复合铸造 [J ] . 河南科技大学学报 ( 自然科学版 ) ,2004 ,25 ( 1) :23 25. [8 ] 卢德宏 ,周 荣 ,韩豫刚 . 铸铁 - 硬质合金的复合铸造 [J ] . 特种铸造及有色合金 ,2002 , (6) :51 - 52.

球铁层硬度 HRC

86. 5 50 48. 5 29 32 33. 5 27. 6 36. 5 37 55. 5 53 36. 5 48 45. 5 22 32 33 31. 7 34. 5 36. 5 57. 5 51 41 53 48 26. 5 30 30. 5 30 34 29. 5 57 48. 5 39 83 84 83. 5 84 84. 5 84. 5 84. 5 85 85 84. 5 84. 5 86 87 84

Review of High2Strength and High2Conductivity Cu2Cr2Zr Alloys …………………………………… ( 1 ) YE Quan2Hua ,LIU Ping ,LIU Y ong ,TIAN Bao2Hong ( Material Science & Engineering College , Henan University of Science & Technology , L uoyang 471003 , China) Abstract :The present situation of high2strength and high2conductivity Cu2Cr2Zr alloys was dealt with in terms of ingredient designation , microstructure ,and preparation technique. Based on the analysis of different elements ,the functions of proper RE which could increase micro2hardness and electrical conductivity of Cu2Cr2Zr alloys were discussed. The precipitates of Cu2Cr2Zr alloys were Cr , Cu3 ~ 5Zr and ordered CrCu2 ( Zr ,Mg) which could be observed in the alloys after being aged at 470 ℃ for 4 h. Compared with the single soluted treatment ,the alloy’ s properties could be enhanced through soluted2deformed2aged technique and rapidly solidified technique. The research goal of this kind of alloys would be micro2alloyed using multi and micro elements. The dominant problem is difficulty in controlling the easily burned2out elements ( Zr ,Re) in metallurgy. Key words : Cu2Cr2Zr alloy ; High2strength and high2conductivity ;Micro2alloyed ; Microstructure ; Soluted2deformed2 aged technique CLC number : TG146. 11 Document code :A Article ID :167226871 ( 2005) 0520001204 Heat Treatment s of Bimetal Compo site s of Hard Alloy and Ductile Iron …………………………… ( 5 ) LIU Ya2Min , CHEN Zhen2Hua , NI Feng , WEI Shi2Zhong ( Material Science & Engineering College , Henan University of Science & Technology , L uoyang 471003 , China) Abstract: Different heat treatments were carried out to bimetal composites of hard alloy and ductile iron. The microstructures and hardness of specimens were investigated with different heat treatments. The findings indicated that after heat treatment , the microstracture and hardness of ductile iron matrix are changed and that of hard alloy remains basically unchanged. Key words : Heat treatment ;Ductile iron ; Hard alloy ;Composite CLC number : TB331 ; TG164. 4 ; TG135. 5 Document code :A Article ID :167226871 ( 2005) 0520005203 Analysis of Fatigue Life of Surface Short Cracks of Thermal Die Forging ………………………… ( 8 ) TANG Liu2Ding ,SHI Yu2Huan ,MENGJin , Y ANG Ru2Ping ( Architectural Engineering College , Henan University of Science & Technology , L uoyang 471003 China) Abstract :A physical model for distribution of plastic strain on materials surface is established based on the nature of free surface , microstructures of a material and the mecro2meso2process theory of fatigue crack initiation in metals. Because the local plastic behavior is mainly in the cycles of initiating distinguishable fatigue cracks , the local stress2 strain method will be applied to microanalysis for propagation of surface short cracks of the thermal die forging. The fatigue cracks of the thermal die forging are based on the maximum plastic strain on materials surface. The computation results of fatigue life are in agreement with the practice. The analysis model can predict the fatigue life of the thermal die forging. The analysis provides the theoretic basis for the surface reinforcement technology to enhance the material fatigue strength. Key words : Thermal die forging ;Surface short cracks ;Crack initiation ;Crack propagation ; Fatigue life CLC number : TG241 ; TG113. 255 Document code :A Article ID :167226871 ( 2005) 0520008203 Numerical Simulation of Flow in Pla stic s Profile Extrusion Die s …………………………………… ( 11 ) LU Y i2Qing , Y ANG Song2Hua2 ( 1 . Zhengzhou College of Animal Husbandry Engineering , Zhengzhou 450008 , China ; 2 . Zhengzhou University , Zhengzhou 450002 , China) Abstract :A numerical method for simulation of flow in complex plastics profile extrusion dies is presented. It has characteristic of changing three - dimensional . into planar and blindly to slove. The approach is based on a blend of the cross - section method in which the pressure drop can be obtained and the flow path method which can predict the exit flow rate in multiple channel dies , i . e. dies provided with melt flow independent channels in the land. The