活性染料染色(颜色三角)

活性染料染色原理

活性染料染色原理活性染料染色是一种常用的染色技术,用于织物、纺织品、纸张等材料的染色。

活性染料通常呈现出强烈的可溶性、高色牢度和良好的亲和力。

其染色原理是在染色过程中,染料分子通过共价键或氢键与被染的物质发生化学反应,将染料牢固地结合在材料纤维或纸张上。

活性染料具有多种活化基团,如亚胺基、酯基、酰胺基、硫酸基、游离酮基等。

这些活化基团可以通过与纤维上的羟基、胺基等官能团发生反应,实现染料与纤维的结合。

活性染料分子结构复杂,一般含有芳香环、杂环和侧链等多个部分。

这些结构部分可以通过氢键和范德华力与纤维发生相互作用,增强染料与纤维的结合力。

染色过程中,活性染料分子首先通过化学反应与纤维表面结合,形成一个暂时的结合物。

然后,在染料经历搅拌、加热等步骤后,结合物中的活化基团与纤维官能团发生热反应,形成更稳定的共价键连接,从而确保染料牢固地附着在纤维上。

活性染料的染色过程还可能涉及到还原和氧化反应。

染色前,染料分子通常是氧化态,无法与纤维结合。

而在染色过程中,还原剂的作用下,染料分子被还原为可与纤维结合的形式。

染色结束后,通过氧化剂的作用,将染料分子重新氧化,使染料变得不溶于水,提高染色后织物的色牢度。

与其它染色技术相比,活性染料染色具有许多优点。

首先,活性染料具有极好的颜色鲜艳度,在染色过程中可以发生多种化学反应,使得染料颜色鲜艳且牢固。

其次,活性染料对许多纤维具有良好的亲和力,特别是对于天然纤维,如棉纤维。

最后,活性染料具有良好的耐洗度和耐光度,可在多次清洗和日晒后仍保持良好的颜色质量。

总之,活性染料染色是一种重要的染色技术,通过染料分子与纤维官能团发生化学反应,实现染料与纤维的牢固结合。

活性染料染色具有良好的亲和力、色牢度和耐洗度,广泛应用于织物、纺织品和纸张等材料的染色。

随着科技的进步,活性染料染色技术不断发展,为纺织品印染行业带来更多的颜色选择和实现更高的染色质量。

活性染料常用三原色之:3BS红(C.I.活性红195)

活性染料常用三原色之:3BS红(C.I.活性红195)导读活性红3BS(C.I.活性红195),是活性染料常用的三原色之一,常与活性3RS黄(C.I.活性黄145)、2GLN蓝(C.I.活性蓝194)相拼作为三原色使用,中深色也可以与3RS黄(C.I.活性黄145)、藏青B(C.I.活性黑5)相拼。

一、基本信息商品名称:活性红 3BS,活性红 M-3BE,活性红 M-3BF,活性红 SP-3B,活性艳红 ME-3BS 等。

分子式:C31H19ClN7Na5O19S6分子量:1136.32CAS:93050-79-4结构式:活性红3BS有两种同分异构体,一般指间位酯C.I.活性红195,也有的是对位酯C.I.活性红241(241价格是195的几倍)。

二、染料分子结构式C.I.活性红195结构式:三、基本应用性能1、溶解度:因为染料母体上有4个-SO3Na水溶性集团,所以染料的溶解度很好,50℃时溶解度超过100g/L,在应用过程中,很少出现色点。

2、反应性:活性红3BS具有一氯均三嗪和乙烯砜两个活性基团,因为乙烯砜活性基的反应性远远的大于一氯均三嗪,所以正常的染色条件下,C.I.活性红195和纤维素纤维反应的活性基中,80%是乙烯砜,20%为一氯均三嗪,染料和棉纤维的结合耐酸性能稳定,相对来说耐碱性能稍差。

但在对于C.I.活性红241来说,因为乙烯砜处于对位,反应性较弱,乙烯砜和一氯均三嗪的差异较小,染料和棉纤维的结合耐酸和耐碱性能接近。

一般情况下,对位酯的染料比间位酯的染料成本要低。

3、印花性能:活性红3BS用于印花,最佳的汽蒸时间为6分钟,因为是双活性基,汽蒸时间在5~10分钟之内的得色稳定,变化不明显。

因为染料结构中的水溶性基团较多,所以浮色容易洗去,白底的沾污性能也比较好。

四、浴比对其染色性能的影响因为活性红3BS的溶解度较好,对于棉纤维的亲和力较低,在棉纤维上的上染和固色率受浴比的影响比较大,浴比小,上染率高,反之浴比大,上染率低,最终的得色量也偏小。

活性染料染色实验报告

活性染料染色实验报告实验报告:活性染料染色实验一、实验目的1.了解活性染料的性质和染色特点。

2.学习活性染料染色的实验方法。

3.观察和分析活性染料在不同条件下的染色效果。

二、实验仪器和试剂1.实验仪器:显微镜、恒温槽等。

2.试剂:活性染料、棉布、水、乙醇等。

三、实验步骤1.准备工作:将棉布切成相同大小的样品,并用水洗净晾干。

2.制备活性染料溶液:按照一定比例将活性染料加入适量的水中,并充分溶解。

3.染色过程:(1)实验组:将棉布样品浸泡在准备好的活性染料溶液中,温度为50摄氏度,时间为30分钟。

(2)对照组:将一块棉布样品浸泡在清水中,温度和时间与实验组相同。

4.洗涤:(1)实验组:将染色后的棉布样品用温水冲洗,直至水不再有染料溢出。

(2)对照组:将清水浸泡的棉布样品用温水冲洗,直至水不再有染料溢出。

5.观察和比较:将染色后的棉布样品和对照棉布样品取出,观察比较染色效果。

四、实验结果通过实验观察和比较,得出以下结论:1.活性染料染色后,棉布的颜色明显变化,比对照组更加饱和。

2.活性染料染色后,棉布的染色效果均匀,没有出现斑块现象。

3.与对照组相比,活性染料染色后的棉布在洗涤过程中染料流失较少,颜色保持较稳定。

五、结果分析活性染料具有较好的亲染性和亲水性,可以更好地与棉纤维结合,因此染色效果更加饱和均匀。

同时,活性染料在洗涤过程中的染料流失较少,说明其有较好的牢固性,不易褪色。

活性染料的这些优点使其成为一种常用的染料类型。

六、实验总结通过本次实验,我对活性染料染色的特点和方法有了更深入的了解。

活性染料染色效果饱和、均匀,并具有较好的牢固性。

实验中的操作过程需要细心和耐心,尤其是在染色后的洗涤过程中要注意染料流失情况。

实验结果的差异可能与染色浓度、温度和时间等因素有关。

七、改进建议为了进一步提高染色效果和染料的牢固性,可以尝试调整染色溶液的浓度、温度和时间等因素,以寻找最佳的染色条件。

此外,可以尝试使用不同类型的活性染料,比较它们的染色效果差异,寻找适用性更广的染料。

活性染料染色工艺发展

活性染料染色工艺发展2009-09-07来源:印染在线点击次数:5275关键字:活性染料近年来,活性染料新型的染色工艺发展迅速,目前活性染料染色工艺有:活性染料轧染湿短蒸染色、活性染料浸染短流程、活性染料低温和冷轧堆染色、应用中性固色剂染色、活性染料低盐和无盐染色、应用“代用盐”活性染料低盐染色、活性染料低碱和中性染色。

1活性染料轧染湿短蒸染色轧染是活性染料重要的染色方式之一,但织物浸轧染液后,都需要进行中间烘干以利于后续汽蒸,或焙烘固色时提高加工速度和减少染料水解,获得高的固色率和色牢度。

进行中间烘干会带来许多问题:消耗能源,湿织物烘干时蒸发水分要消耗大量热能;在烘干时染料容易发生泳移,产生色差和降低色牢度,染色重现性也变差;浸轧染液后进行烘干,不仅增加一道加工工序,不便管理,而且干织物进行汽蒸时,染料和化学品要重新吸水溶解。

干织物吸湿都会放热,产生过热现象,对染料上染和固色均不利。

所以,进行湿蒸是人们长期追求的目标。

染色织物湿蒸难度很大。

首先,湿织物直接汽蒸,由于水分吸热蒸发,织物升温速率减慢,延长了汽蒸固色时间;其次,织物上含有大量水分(通常浸轧后的带液率为60%~70%)时,汽蒸升温过程中,织物上的活性染料会发生大量水解,降低固色率和色牢度。

织物上的水分有多种状态,大致可分为纤维吸收水和织物上的自由水两大类。

吸收水中的化学结合水(主要通过氢键结合在纤维分子链上)又称不冻水(其冰点远低于0℃),这部分水含量不多,与染料的反应概率也较少,因为它不能自由运动,相当大一部分吸收水处在纤维孔道中,纤维孔道很细,这部分水也不易自由流动,故又称束缚水,它与染料的反应速率也较低。

纤维外的自由水虽然部分处在纤维问毛细管中,由于毛细管效应而不易流动,但大部分是可以自由流动的。

纤维外这两种状态的水都容易和染料反应,是染料发生较高的情况下,都要求染料不会发生大量水解,在达到足够高温度后才发生快速固色反应。

为此,适合用的碱剂碱性应较弱,或者在织物含水率较高时碱性不能强(包括小苏打或纯碱与一些碱剂的混合碱),如果进行低碱或中性固色效果会更好。

常用染料染色方法

常用染料染色方法

一、活性染料染色

活性染料染色是指在未经电化学处理的基础上,通过化学(酸/碱)反

应与待染物质结合形成染色分子,从而使染料进入物质内部染色的方法。

活性染料染色主要分为两种,一种是水溶性染料染色,另一种是溶剂染料

染色。

1、水溶性染料染色

水溶性染料染色是指在水性溶液中直接溶解染料分子,然后将染料分

子和待染物质中的官能团结合,从而达到染色的目的。

水溶性染料染色常

被用于纤维或有机物的染色,例如可以用苯胺类、偶氮类及芴胺类染料来

染色纤维,也可以用芴胺类染料染色树脂。

2、溶剂染料染色

溶剂染料染色是指在溶剂中溶解染料分子,然后将染料分子和待染物

质中的官能团结合,并将其固定在物质表面,以达到染色的效果。

溶剂染

料染色常用来染色金属、玻璃、塑料等,如芴胺类染料可用于镀锌、镀铝,苯胺类染料用于染色橡胶,芴胺类染料用于染色塑料。

二、电化学染料染色

电化学染料染色是指在物质表面先进行电化学处理,然后将染料分子

和待染物质中的官能团结合,并将其固定在物质表面,以达到染色的效果。

染料三段命名法

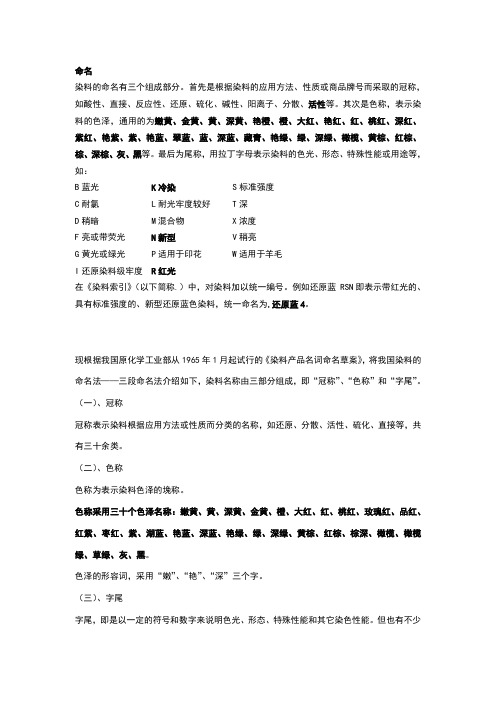

命名染料的命名有三个组成部分。

首先是根据染料的应用方法、性质或商品牌号而采取的冠称,如酸性、直接、反应性、还原、硫化、碱性、阳离子、分散、活性等。

其次是色称,表示染料的色泽,通用的为嫩黄、金黄、黄、深黄、艳橙、橙、大红、艳红、红、桃红、深红、紫红、艳紫、紫、艳蓝、翠蓝、蓝、深蓝、藏青、艳绿、绿、深绿、橄榄、黄棕、红棕、棕、深棕、灰、黑等。

最后为尾称,用拉丁字母表示染料的色光、形态、特殊性能或用途等,如:B蓝光K冷染 S标准强度C耐氯L耐光牢度较好 T深D稍暗M混合物 X浓度F亮或带荧光N新型 V稍亮G黄光或绿光P适用于印花 W适用于羊毛I还原染料级牢度R红光在《染料索引》(以下简称.)中,对染料加以统一编号。

例如还原蓝 RSN即表示带红光的、具有标准强度的、新型还原蓝色染料,统一命名为.还原蓝4。

现根据我国原化学工业部从1965年1月起试行的《染料产品名词命名草案》,将我国染料的命名法——三段命名法介绍如下,染料名称由三部分组成,即“冠称”、“色称”和“字尾”。

(一)、冠称冠称表示染料根据应用方法或性质而分类的名称,如还原、分散、活性、硫化、直接等,共有三十余类。

(二)、色称色称为表示染料色泽的堍称。

色称采用三十个色泽名称:嫩黄、黄、深黄、金黄、橙、大红、红、桃红、玫瑰红、品红、红紫、枣红、紫、湖蓝、艳蓝、深蓝、艳绿、绿、深绿、黄棕、红棕、棕深、橄榄、橄榄绿、草绿、灰、黑。

色泽的形容词,采用“嫩”、“艳”、“深”三个字。

(三)、字尾字尾,即是以一定的符号和数字来说明色光、形态、特殊性能和其它染色性能。

但也有不少符号是染料厂商任意附加的,别人很难明确其确切意义,并因生产厂和染料类别的不同,有些字尾的意义彼此。

现将常见的符号说明如下:1、表示染料的色光、性质等的字尾B代表蓝光(英文BLAU,法文BLAU);BW代表棉用(德文BAUMWOLLE);C代表耐氯、棉用,不溶性偶氮染料的盐酸盐等;D代表稍暗,适应于染色,适用于印花(德文DRUCKEREI);E表示稍暗,适应于染色,适于竭染法;EX表示染料浓度高(英文Extra);F表示坚牢度高,鲜艳;FF表示甚量;G不同国家含义不同,德国往往表示带黄光(德文Gelb),而英语国家则常常表示带绿光(英文Green);I代表相当于还原染料的牢度;J代表荧光(法文Jaune);K代表还原染料冷染法(德文Kalt),或反应性染料中的热固型染料;KN代表新的高温型,N表示新的类型,通常指乙烯砜型反应性染料;L代表耐晒牢度高,染料的可溶性;P代表适宜于印花;R代表红光(德文Rot英文Red);S代表升华牢度好,水溶性,蚕丝用及标准浓度商品;SE代表Salz—Echt,即可海水坚牢;T代表泽深;U代表混纺织物用;V代表紫光;W代表羊毛用,适于温染法等;X代表普通型反应性染料,代表高浓度等;Y代表带黄光;2、表示染料力份的字尾染料的力份是指颜色相近的两个同种类染料,在相同的染色条件下,用相同用量,染出颜色的浓淡程度的比较。

染整工艺原理第4章 活性染料染色

活性染料染色

第四章

Reactive Dyes 活性染料染色

.

染整工艺与原理

活性染料染色

什么是活性染料(What is a Reactive Dye)? 与纤维形成共价键的染料-(A dye forming a covalent link to a fibre)

活 性 染

[ Chromophore 染料母体

.

染整工艺与原理

Compatibility 配伍性( Remazol RR)

Exhaustion Fixation

rel. colour strength (%)

Fixation curve for Remazol RR trichromatic dyeing

120

100

Yellow RR

Red RR

high 高

Levafix EN 丽华实 EN [一氟均三嗪基]

high 高

high 高 medium 中 medium 中 very low 很 低 medium 中

high 高

Remazol 雷马素(VS) [乙烯砜基]

low 低 medium 中 very low 很 very high 很

低

活性染料染色

.

染整工艺与原理

Exhaust Dyeing Processes浸染工艺

活性染料染色

Alkali Controlled Processes 控碱工艺

Temperature

Controlled Processes 控

温工艺

Moving Goods 动 货 物 Stationary Fabricve group

反应基团

n

活性染料染色原理

活性染料染色原理

活性染料是一类在纤维材料上进行染色的染料,其分子中含有与纤维材料分子结构相似的活性基团,能够与纤维材料发生共价键结合,并通过共价键稳定地附着在纤维上。

活性染料染色具有颜色鲜艳、染色均匀、耐洗、耐光、耐热、耐摩擦等特点,因此得到广泛应用。

首先,物理吸附是活性染料附着在纤维表面的一种吸附现象。

纤维材料表面通常带有一定的电荷,而活性染料分子中的活性基团带有正电荷或负电荷,通过静电吸引力与纤维表面的电荷相互作用,形成物理吸附。

这种吸附是可逆的,容易受到洗涤、摩擦等外界因素的影响。

其次,离子键是活性染料与纤维材料结合的一种化学键。

活性染料分子中的活性基团与纤维表面的官能团结合,形成离子键。

这种键结合强度较高,不容易受到洗涤、摩擦等外界因素的影响。

但是,离子键只能在纤维表面形成,无法深入到纤维内部,因此染色效果较浅。

最后,共价键是活性染料与纤维材料结合的一种化学键。

在活性染料中,含有与纤维表面官能团相似的活性基团,能够与纤维表面的官能团发生化学反应,形成共价键。

这种键结合非常稳定,不容易受到洗涤、摩擦等外界因素的影响。

共价键的形成使活性染料能够深入到纤维内部,染色效果较为明显。

总之,活性染料的染色原理可以通过物理吸附、离子键和共价键来解释。

不同类型的活性染料具有不同的染色原理,选择适合的活性染料对于实现理想的染色效果是非常重要的。

活性染料染色实验报告

活性染料染色实验报告活性染料染色实验报告引言:活性染料是一类具有良好亲和力和活性的染料,广泛应用于纺织、印染等行业。

本实验旨在探究活性染料在不同条件下的染色效果,并分析其染色机理。

实验材料和方法:材料:活性染料溶液、棉织物样品、染色槽、盐酸、氢氧化钠、酒精、蒸馏水等。

方法:1. 准备染色槽:将染色槽清洗干净,并加入足够的蒸馏水。

2. 准备染料溶液:将活性染料溶解在适量的蒸馏水中,并搅拌均匀。

3. 染色操作:将棉织物样品浸泡在染料溶液中,保持一定时间。

4. 染色后处理:将染色后的样品用盐酸溶液进行酸洗,然后用氢氧化钠溶液进行碱洗,最后用酒精进行漂洗。

5. 染色效果评价:观察染色后的样品颜色的亮度、饱和度和均匀度。

实验结果与讨论:在本实验中,我们选取了不同浓度的活性染料溶液对棉织物进行染色。

实验结果显示,随着染料溶液浓度的增加,染色效果逐渐增强,颜色更加鲜艳。

这是因为活性染料具有较高的亲和力,浓度越高,染料与织物的接触面积越大,染色效果也越好。

在染色后处理过程中,酸洗和碱洗起到了重要的作用。

酸洗可以去除染色过程中产生的杂质和未结合的染料,使染色结果更加纯净。

碱洗则可以中和酸洗过程中残留的酸性物质,恢复织物的中性环境,避免对织物产生损害。

此外,漂洗过程也是染色实验中不可忽视的一步。

漂洗可以去除酸洗和碱洗过程中的残留物,保证染色后的织物干净无杂质。

酒精漂洗是常用的漂洗方法之一,因为酒精具有良好的溶剂性能,可以有效去除水溶性的杂质。

通过染色效果评价,我们可以看出,活性染料染色后的棉织物颜色亮度高、饱和度好、均匀度较高。

这是由于活性染料分子具有较好的渗透性和亲和力,能够均匀地分布在织物纤维上,使染色效果更加均匀。

结论:本实验通过对活性染料的染色实验,探究了不同条件下的染色效果,并分析了染色机理。

实验结果表明,活性染料在适当的浓度下,能够实现对棉织物的均匀染色,染色效果鲜艳、亮度高、饱和度好。

同时,染色后处理过程中的酸洗、碱洗和漂洗对染色结果的纯净度和均匀度起到了重要的作用。

第五章活性染料染色

或 D NH CO C CH2

X

国产PW型、国外Lanasol染料

特点:

(1)水解速率低,染色牢度好。

(2)反应性强

活性基由C=C双键和卤素 两个活性基组成

(3)主要用于羊毛、蚕丝的染色。

三、活性染料的母体类型

要求:

色泽鲜艳、牢度优良、扩散性好,亲和力低

染料母体分子不能太大

通常有:偶氮类,蒽醌类,金属可络合类和酞菁类

(2)温度的影响:

温度升高,反应性增加,直接性降低,固色率降低。

图5-3 温度与直接性和反应性的关系 1-直接性 2-反应性

温度升高

V反应 增加 ;但V水解 增加更快

平衡上染百分率

染料直接性下降

固色率

反应性高的,温度低些;反应性低的,温度高些

(3)染色时间

上染时间 +

延 长

利于匀染

固色时间

延 长

第四节 活性染料对纤维素纤维的染色

★ 染色方法

浸染 卷染 轧染 冷轧堆

★ 染色方法的选择

注意:以下选择不是绝 对的,只是质量要好些

根据织物的组织结构、紧密度及厚薄而定。

紧密、厚重织物

不宜用绳状浸染、而 用卷染、冷轧堆染色

高支高密的织物 稀薄及弹力织物

不能采用轧染,易产 生皱条、擦伤疵病。

采用浸染法

0.5~1.5 1:(10~12) 视染料类别而定,85~95

10~25,10~25,10~15 9~11

工艺要点:

(1)染料的溶解 X型染料 冷水调成薄浆

其它染料 40~50 ℃调浆

溶解宜用软水

加冷水或30~35℃ 温水至规定量。

K型用70~80 ℃ 热水

KN、M型用60~ 70 ℃热水

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、三原色拼色宝塔图的制作

说明:

1、宝塔图浓度梯度为10%;

2、宝塔图中数字分别表示所吸取黄、红、蓝染液的(mL)数,即用量比;

3、宝塔图“△”形三条边上的色泽为二拼色,其余均为三拼色。

例:拼色样染料总浓度为1%(o.w.f.),浴比为1:40,以2克织物打样。

若配制染料母液浓度为2g/L,则拼色染料总用量为10mL。

按宝塔图中所标数字分别吸取黄、红、蓝染液(mL)进行染色,即可制得三原色拼色宝塔图。

二、染色实验

1、实验要求

2、染色曲线(恒温600C)

染料

10分25分50分

3、实验报告书写格式

(1)实验名称

(2)实验目的

(3)工艺处方

(4)操作流程

(5)实验分析

(6)贴样

4、注意事项

(1)水浴锅温度调节(约+50C)

(2)布先润湿,挤干

(3)放盐和碳酸钠时将布起,并且边搅拌边缓慢加入

(4)勤搅拌并注意不要让布浮出液面

(5)侍升温至600C开始计时,控制好染色和固色温度

(6)严格按工艺要求操作

(7)做好染色布的编码,按标准贴样,不要贴错。

(8)在一号电子天平称量元明粉,在二号电子天平称量碳酸钠

(9)做好卫生工作。

附

1、吸染料量计算方法

V(ml)=(布重×染色浓度/母液浓度)×1000

2、染色处方

染料(o.w.f.%) 2.0 (染料母液浓度4g/L)(ml) 10 (总体积)

Na

2SO

4

(g) 2

Na

2CO

3

(g) 1

水(ml) 60

染色温度600C 浴比:1:40

上染时间:25分钟固色时间:25分钟。