FANUC机床参数一览表

发那科全参数大全

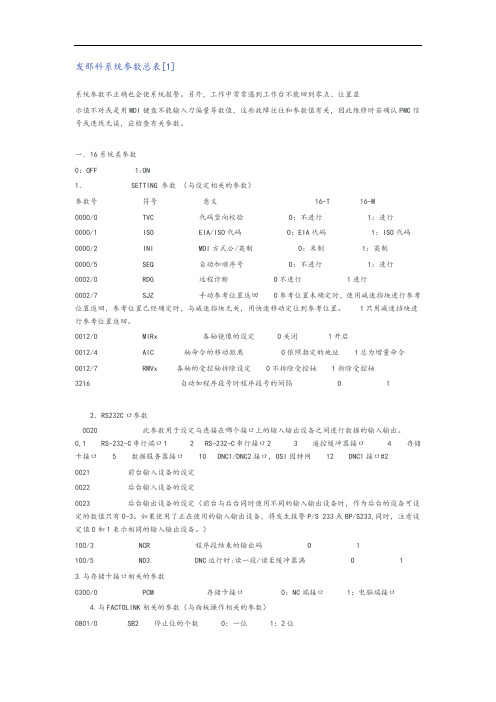

发那科系统参数总表[1]系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1.SETTING 参数(与设定相关的参数)参数号符号意义16-T 16-M0000/0 TVC 代码竖向校验O:不进行1:进行0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码0000/2 INI MDI方式公/英制O:米制1:英制0000/5 SEQ 自动加顺序号O:不进行1:进行0002/0 RDG 远程诊断O不进行1进行0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定0关闭1开启0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴3216 自动加程序段号时程序段号的间隔O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

)100/3 NCR 程序段结束的输出码O 1100/5 ND3 DNC运行时:读一段/读至缓冲器满O 13.与存储卡接口相关的参数0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口4.与FACTOLINK相关的参数(与面板操作相关的参数)0801/0 SB2 停止位的个数0:一位1:2位0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时0:不启动1:启动0810/1 FAS FACTOLINK使用了ANSWER 、ANSWEEx命令后,在回答栏是否进行回答编号“Z01”的显示。

FANUC机床常用参数简介

FANUC机床常⽤参数简介FANUC机床常⽤参数简介1、1-999:有关通讯、远程诊断、数据服务参数。

如: 0000#1=1程序输出格式为ISO代码103=10数据传送波特率20=4 I/O通讯⼝(⽤CF卡)138#7=1⽤存贮卡DNC2.1000-1200:轴控制/设定单位的参数。

如:1001.0公/英制1002⼿动、参考点档块1005回参考点⽅式1006回参考点⽅向、旋转轴1010CNC控制轴数1020各轴名称1023各轴伺服轴号1320存贮⾏程限位正极限1321存贮⾏程限位负极限3.1201-1300有关坐标系参数。

1221为G54⼯件坐标原点偏移量1222为G55⼯件坐标原点偏移量1223为G56⼯件坐标原点偏移量1224为G57⼯件坐标原点偏移量1225为G58⼯件坐标原点偏移量1226为G59⼯件坐标原点偏移量4.1300-1400有关⼯作区限制参数。

如:1320 各轴存储式⾏程检测1的正⽅向边界的座标值1321 各轴存储式⾏程检测1的负⽅向边界的座标值5.1400-1600有关速率参数。

如:1401#0=0从接通电源到返回参考点期间,⼿动快速运⾏⽆效1402#1=0JOG倍率有效1410空运⾏速度1420各轴快速速度1422最⼤切削进给速度1423各轴JOG速度1424各轴⼿动快速移动速度1425各轴回参考点FL速度1430各轴最⼤切削进给速度6.1601-1799有关轴加减速的参数,加⼯模式参数。

如:1601#2=1切削进给时程序段的速度连接重叠1620快速移动时间常数1622切削移动时间常数1624JOG移动时间常数加⼯模式对应的标准参数如下:链接:⾼精度⼯模式相关参数7.1800-3000伺服参数。

如:1815#1全闭环设置,分离型位置检测器1815#5电机绝对编码器1825=3000各轴位置环增益1826=20各轴到位宽度1828=10000各轴移动位置偏差极限1829=200各轴停⽌位置偏差极限1851反向间隙1902 FSSB设定,(⾃动设定时:1023,1905,1910-1919, 1936,1937,可在FSSB 画⾯⾃动设定;电机驱动参数在SV-RPM画⾯设定。

fanuc数控系统常用参数表

fanuc数控系统参数表2010-07-16 14:01FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。

根据多年的实践,对常用的机床参数在维修中的应用做一介绍。

1.手摇脉冲发生器损坏。

一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。

当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。

等手摇脉冲发生器修好后再将该参数置“1”。

2.当机床开机后返回参考点时出现超行程报警。

上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。

若没有问题,则将参数0700或0704数值改为原来数值。

(2)同时按P和CAN键后开机,即可消除超程报警。

3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。

从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。

4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。

分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。

经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。

5.密级型参数0900~0939维修法。

按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。

FANUC机床 K参数表

00

生产结束时,M91/M92不停止运转

1

生产结束时,M91/M92停止运转

00

开门不取消屏幕保护

1

开门取消屏幕保护

00

自动侧门调节功能无效[用于调节]

1

自动侧门调节功能有效[用于调节]

00

通过画面设定打开或关闭机内灯

1

用外部信号打开或关闭机内灯

00

用操作盘、画面设定打开程序段跳跃功能

1

用外部信号打开程序段跳跃功能

急停关闭机内清洗冷却剂 刀具重量 3kg 刀具重量 2kg

诊断报警窗口自动显示功能无效 诊断报警窗口自动显示功能有效

简化NC系统画面的配置 不简化NC系统画面的配置 换刀后,不重新启动冷却剂 换刀后,重新启动冷却剂

刀具松开时报警 刀具松开时不报警 奇偶校验按偶数进行 奇偶校验按奇数进行 所有轴互锁信号OFF不停止主轴转动 所有轴互锁信号OFF停止主轴转动 程序保护状态下禁止转塔恢复动作 程序保护状态下可执行转塔恢复动作 接通电源时进行倍率值的初始化 接通电源时不进行倍率值的初始化

00

操作盘上的刀具更换按钮有效

1

操作盘上的刀具更换按钮无效

00

通过操作盘打开单程序功能

1

用外部信号打开单程序段功能

00

通过操作盘打开试运转功能

1

用外部信号打开试运转功能

00

不使用F1位进给

1

使用F2位进给

00

复位时关闭告警级别、破损级别检测输出

1

复位、换刀时关闭告警级别、破损级别检测输出

00

使用AI刀具监控器时告警级别检测、破损级别检测输出有效

M02,M30解除门锁 门锁控制A 门锁控制B

FANUCK参数大全

FANUCK参数大全1.K0-K7参数:K0-K7参数是用于定义系统中组别子程序的总数。

2.K12参数:K12参数用于定义系统中可用的自定义M码的最大个数。

3.K40参数:K40参数用于设置系统时钟的小时值。

4.K41参数:K41参数用于设置系统时钟的分钟值。

5.K42参数:K42参数用于设置系统时钟的秒值。

6.K60-K90参数:K60-K90参数是用于定义软连续轴的基数。

7.K100-K127参数:K100-K127参数是用于定义工具偏移变量的数量。

8.K200参数:K200参数用于设置机床位置坐标系的选择。

9.K201参数:K201参数用于设置机床的工作坐标系。

10.K215参数:K215参数用于定义宏变量的个数。

11.K280参数:K280参数用于设置弧插补中圆心方向的选择。

12.K355参数:K355参数用于设置系统的存储单元定义。

13.K356参数:K356参数用于设置系统的软件版本号。

14.K365参数:K365参数用于设置系统的监视变量数量。

15.K416参数:K416参数用于设置系统的最大报警号。

16.K449参数:K449参数用于设置系统的报警输出位置。

17.K542参数:K542参数用于设置系统的数据传输速率。

18.K551参数:K551参数用于设置系统的插补周期。

19.K722参数:K722参数用于设置系统的辅助功能的最大编号。

20.K734参数:K734参数用于设置系统的步进电机最大脉冲频率。

21.K801参数:K801参数用于设置伺服电机使能的状态。

22.K812参数:K812参数用于设置伺服电机的速度指令单位。

23.K880参数:K880参数用于设置系统的坐标轴数目。

24.K905参数:K905参数用于设置系统的刀具编号上限。

25.K982参数:K982参数用于设置系统的数据输入单位。

26.K1040参数:K1040参数用于设置系统的精度显示。

27.K1127参数:K1127参数用于设置系统的ASCII选择。

FANUC基本参数

FANUC基本参数1、NO.20 设置为4(存储卡接口生效)。

2、NO.138#7 (MNC) 是否从存储卡进行DNC运行。

0:不进行;1:进行。

4.10 与轴控制/设定单位相关的参数3、NO.1001#0(INM) 直线轴的最小单位为0:公制单位;1:英制单位。

4、NO.1002#0(JAX) JOG进给、手动快速移动以及返回参考点的同时控制轴数0:1轴;1:3轴。

5、NO.1005#1(DLZx) 将无挡块参考点设定功能设定为0:无效。

1:有效。

6、NO.1006#0(ROTx) 设定直线轴或旋转轴。

NO.1006#3(DIAx) 各轴的移动指令为0:半径指定。

1:直径指定。

NO.1006#5(ZMIx) 手动参考点返回方向为0:正方向。

1:负方向。

7、NO.1008#0(ROAx) 将旋转轴的循环功能设为0:无效。

1:有效。

注释:ROAx仅对旋转轴(参数ROTx(NO.1006#0)=1)有效8、NO.1020 各轴的程序名称输入类型:参数输入数据范围:65~67,85~89轴名称:可以从A B C U V W X Y Z中任意(但T系列中G代码体系A的情形下不可使用U V W)选择。

9、NO.1022 设定各轴为基本坐标系中的哪个轴输入类型:参数输入数据类型:字节轴型数据范围:0~7圆弧插补、刀具半径、刀尖半径补偿等的平面G17:XY平面G18:ZX平面G19:YZ平面设定各控制轴为基本坐标系的基本3轴X、Y、Z的哪个轴,或哪个所属平行轴。

基本3轴的设定,仅可针对其中的一个控制轴。

可以将2个或更多个控制轴作为相同基本轴的平行轴予以设定。

9、NO.1023 各轴的伺服轴号注:在设定完此参数后,需要暂时切断电源。

输入类型:参数输入数据范围:0~控制轴数此参数设定各控制轴与第几号伺服轴对应。

通常将控制轴号与伺服轴号设定为相同值。

控制轴号表示轴型参数和轴型机械信号的排列号。

进行Cs轮廓控制/主轴定位的轴,设定-(主轴号)作为伺服轴号。

FANUC数控系统参数表

3202/4 NE9 O9000—9999程序的保护 O O3401/0 DPI 小数点的含义 O O3401/4 MAB MDI方式G90/G91的切换 O3401/5 ABS MDI方式用该参数切换G90/G91 O 3.螺距误差补偿3620 各轴参考点的补偿号 O O3621 负方向的最小补偿点号 O O3622 正方向的最大补偿点号 O O3623 螺补量比率 O O3624 螺补间隔 O O4.刀具补偿3109/1 DWT G,W分开 O O3290/0 WOF MDI设磨损值 O O3290/1 GOF MDI设几何值 O O5001/0 TCL 刀长补偿A,B,C O5001/1 TLB 刀长补偿轴 O5001/2 OFH 补偿号地址D,H O5001/5 TPH G45-G48的补偿号地址D,H O5002/0 LD1 刀补值为刀号的哪位数 O5002/1 LGN 几何补偿的补偿号 O5002/5 LGC 几何补偿的删除 O5002/7 WNP 刀尖半径补偿号的指定 O5003/6 LVC/LVK 复位时删除刀偏量 O O5003/7 TGC 复位时删除几何补偿量(#5003/6=1) O 5004/1 ORC 刀偏值半径/直径指定 O5005/2 PRC 直接输入刀补值用PRC信号 O5006/0 OIM 公/英制单位转换时自动转换刀补值 O O 5013 最大的磨损补偿值 O5014 最大的磨损补偿增量值 O5.主轴参数3701/1 ISI 使用串行主轴 O O3701/4 SS2 用第二串行主轴 O O3705/0 ESF S和SF的输出 O O3705/1 GST SOR信号用于换挡/定向 O3705/2 SGB 换挡方法A,B O3705/4 EVS S和SF的输出 O3706/4 GTT 主轴速度挡数(T/M型) O3706/6,7 CWM/TCW M03/M04的极性 O O3708/0 SAR 检查主轴速度到达信号 O O3708/1 SAT 螺纹切削开始检查SAR O3730 主轴模拟输出的增益调整 O O3731 主轴模拟输出时电压偏移的补偿 O O3732 定向/换挡的主轴速度 O O3735 主轴电机的允许最低速度 O3736 主轴电机的允许最低速度 O3740 检查SAR的延时时间 O O3741 第一挡主轴最高速度 O O3742 第二挡主轴最高速度 O O3743 第三挡主轴最高速度 O O3744 第四挡主轴最高速度 O3751 第一至第二挡的切换速度 O3752 第二至第三挡的切换速度 O3771 G96的最低主轴速度 O O3772 最高主轴速度 O O4019/7 主轴电机初始化 O O光栅生效NO.1815.1=1 FSSB开放相应接口。

FANUC所有系统参数

FANUC所有系统参数FANUC 16系统参数系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数1.SETTING 参数参数号符号意义16-T 16-M0/0 TVC 代码竖向校验O O0/1 ISO EIA/ISO代码O O0/2 INI MDI方式公/英制O O0/5 SEQ 自动加顺序号O O2/0 RDG 远程诊断O O3216 自动加程序段号时程序段号的间隔O O2.RS232C口参数20 I/O通道(接口板):0,1: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422)5: Data Server10 :DNC1/DNC2接口O O100/3 NCR 程序段结束的输出码O O100/5 ND3 DNC运行时:读一段/读至缓冲器满O OI/O 通道0的参数:101/0 SB2 停止位数O O101/3 ASII 数据输入代码:ASCII或EIA/ISO O O101/7 NFD 数据输出时数据后的同步孔的输出O O102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器)O O103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O111/7 NFD 数据输出时数据后的同步孔的输出O O112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器)O O113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。