基于啮合特性的人字齿轮动力学建模与分析

齿轮啮合刚度及齿轮动力学

THANKS

谢谢您的观看

。

边界元法具有较高的计算精度和效率, 适用于求解复杂几何形状和多种材料组

成的齿轮系统的动态响应问题。

有限差分法

在齿轮动力学分析中,有限差分法可以用于模拟齿轮 系统的动态响应和振动问题。

单击此处添加正文,文字是您思想的提一一二三四五 六七八九一二三四五六七八九一二三四五六七八九文 ,单击此处添加正文,文字是您思想的提炼,为了最 终呈现发布的良好效果单击此4*25}

03

齿轮动力学模型

一维模型

描述

一维模型假设齿轮在接触线上的变形是唯一的变形形式,忽略了 齿面摩擦和齿根弯曲变形的影响。

优点

计算简单,适用于初步设计和分析。

缺点

与实际情况存在较大误差,不能准确反映齿轮动态性能。

二维模型

描述

二维模型考虑了齿面摩擦和齿根 弯曲变形的影响,但仍忽略了齿 面接触变形和齿轮体内部振动。

优化设计的方法

1 2

数学建模

建立设计问题的数学模型,包括目标函数和约束 条件。

数值计算

利用数值计算方法求解数学模型,得到最优解。

3

计算机辅助设计

利用计算机辅助设计软件进行优化设计,提高设 计效率。

齿轮动力学优化设计实例

实例一

01

行星齿轮传动系统的优化设计,提高系统的承载能力和效率。

实例二

02

斜齿轮传动系统的优化设计,减小振动和噪音。

外部激励

如电机、传动轴等外部激 励因素,也可能引起齿轮 振动。

齿轮动力学在工程中的应用

故障诊断

通过分析齿轮振动的频率 、幅值等信息,判断齿轮 的故障类型和位置。

优化设计

利用齿轮动力学理论,优 化齿轮设计,提高齿轮的 动态性能和承载能力。

基于动态啮合力刚度的剥落齿轮动力学建模及动态特性研究

JournalofMechanicalStrength2022ꎬ44(2):369 ̄375DOI:10 16579/j.issn.1001 9669 2022 02 016∗20201015收到初稿ꎬ20201129收到修改稿ꎮ国家自然科学基金项目(51675001㊁51875001)ꎬ安徽省重点研发计划项目(201904A05020034)资助ꎮ∗∗曹㊀正ꎬ男ꎬ1988年生ꎬ安徽六安人ꎬ汉族ꎬ安徽大学讲师ꎬ博士ꎬ研究方向为齿轮动力学ꎮ∗∗∗刘永斌ꎬ男ꎬ1971年生ꎬ安徽芜湖人ꎬ汉族ꎬ安徽大学教授ꎬ博士ꎬ研究方向为机电设备状态监测与故障诊断ꎮ基于动态啮合力刚度的剥落齿轮动力学建模及动态特性研究∗RESEARCHONDYNAMICMODELINGANDDYNAMICCHARACTERISTICSOFPEELINGGEARBASEDONDYNAMICMESHFORCESTIFFNESS曹㊀正∗∗㊀夏㊀杨㊀㊀徐博宇㊀㊀李桂华㊀㊀贺长波㊀㊀刘永斌∗∗∗(安徽大学电气工程与自动化学院ꎬ合肥230601)CAOZheng㊀XIAYang㊀XUBoYu㊀LIGuiHua㊀HEChangBo㊀LIUYongBin(CollegeofElectricalEngineeringandAutomationꎬAnhuiUniversityꎬHefei230601ꎬChina)摘要㊀齿轮在啮合传动的过程中ꎬ常会产生齿轮轮齿表面剥落等故障ꎬ影响齿轮正常传动ꎮ而目前剥落齿轮动力学模型大多基于恒定载荷计算啮合刚度ꎬ未考虑啮合刚度与动态载荷之间的非线性关系ꎬ难以真实反映齿轮传动的啮合状态ꎮ针对该问题ꎬ构建了一种新的剥落齿轮动力学模型ꎮ该模型的啮合刚度通过动态载荷与齿轮动力学模型相互耦合ꎬ动态表达齿轮剥落啮合的动态变化过程ꎬ并基于Euler ̄Cromer的数值迭代方法对齿轮动力学方程进行求解ꎬ获得剥落故障时系统的动态特性ꎮ仿真结果与传统的剥落齿轮模型结果对比表明ꎬ提出的剥落齿轮模型具有更好的准确性ꎮ关键词㊀剥落㊀啮合刚度㊀动态载荷㊀动态特性中图分类号㊀TH132 41Abstract㊀Thesurfacesofgearteethareoftensubjectedtospallingfaultꎬwhichwoulddeterioratethefunctioningofgeartransmission.Inmostofexistingdynamicmodelsofspallinggearsꎬtheloadistreatedasaconstantwhilecalculatingthemeshingstiffness.Theresultantmeshstiffnessthusthecorrespondingdynamicmodelsarenotabletotrulyreflectthemeshingstateofagearpairastheloadisvaryingduringmeshingprocess.Tosolvethisproblemꎬanewdynamicmodelofspallinggearsisdevelopedꎬwhereinthemeshingstiffnessiscalculatedbasedondynamicload.Tobespecificꎬtheloadchangeprocessofgearspallingmeshingisexpresseddynamically.Themeshingstiffnessiscalculatedthroughthecouplingofdynamicloadanddynamicmodelofgear.ThenumericaliterativemethodofEuler ̄Cromerwasusedtosolvethedynamicequationsofgear.Thedynamiccharacteristicsofthesystemwereobtainedwhenthespallingfaultoccurred.Thecomparisonbetweenthesimulationresultsandthetraditionalspallinggearmodelshowsthattheproposedspallinggearmodelhasabetteraccuracy.Keywords㊀SpallingꎻMeshingstiffnessꎻDynamicloadꎻDynamiccharacteristicsCorrespondingauthor:LIUYongBinꎬE ̄mail:lyb@ustc.edu.cnꎬFax:+86 ̄551 ̄63861905TheprojectsupportedbytheNationalNaturalScienceFoundationofChina(No.51675001ꎬ51875001)ꎬandtheKeyR&DProjectofAnhuiProvince(No.201904A05020034).Manuscriptreceived20201015ꎬinrevisedform20201129.㊀㊀引言啮合刚度作为齿轮系统的激励源之一ꎬ对动态响应的结果会有较大的影响ꎬ尤其当齿轮发生剥落等故障时ꎬ其动态特性对于实现齿轮故障诊断具有重要的意义ꎬ因此ꎬ国内外学者已对齿轮的啮合刚度研究做了大量的工作ꎮChaariF等[1]基于改进的解析模型研究了剥落在齿廓方向和齿宽方向对啮合刚度产生的影响ꎮMaR等[2]在ChaariF的基础上分析了齿轮出现剥落时ꎬ啮合刚度的变化情况ꎮLiang等[3]建立了椭圆形剥落啮合刚度模型ꎬ并对该模型进行了求解ꎮ安春雷等[4]用有限元的方法建立了齿轮动力学模型ꎬ分析比较了齿轮在有无点蚀剥落的情况下ꎬ其啮合刚度的区别ꎮ邵毅敏等[5]建立了基于边缘接触时变刚度的轮齿表面剥落动力学模型ꎬ对响应特征进行了分析ꎮ赵树滨等[6]用势能法计算剥落齿轮动力学模型ꎮ综㊀370㊀机㊀㊀械㊀㊀强㊀㊀度2022年㊀上所述ꎬ多数的研究中ꎬ将齿轮啮合模拟为一个弹簧ꎬ其刚度由静态条件下计算获得ꎬ然后将啮合刚度作为输入带入动力学微分方程中ꎬ通常将这种动力学模型称为无负载静态传递误差模型[7]1 ̄4(NLTE)ꎮ然而ꎬ齿轮在啮合过程中ꎬ所受的啮合力是动态的ꎬ由静态力计算的啮合刚度难以准确表达齿轮实际啮合情况[8]1227 ̄1241ꎬ因此ꎬ本文构建了一种新的剥落齿轮动力学模型ꎬ考虑了轮齿接触的非线性㊁啮合刚度和动态啮合力的相互作用ꎬ将综合啮合刚度和齿轮系统的微分方程融合计算ꎬ为研究齿轮剥落故障提供了更加准确的理论依据ꎮ1 啮合刚度计算图1为直齿圆柱齿轮轮齿简化悬臂梁模型ꎬF为作用于轮齿的啮合力ꎬ可分解为径向力Fa与圆周力Fbꎮ齿轮的啮合刚度包括弯曲刚度㊁剪切刚度㊁轴向压缩刚度㊁基体柔性变形刚度以及赫兹接触刚度ꎮ图1㊀直齿圆柱齿轮悬臂梁模型Fig.1㊀Cantileverbeammodelofspurgear根据材料力学和弹性力学ꎬ轮齿在啮合力F作用下ꎬ由于发生弯曲㊁剪切㊁轴向压缩所累积的弹性势能Ub㊁Us㊁Ua的表达式为Ub=ʏd0Fbd-x()-Fah[]22EIxdx(1)Us=ʏd01 2Fb22GAxdx(2)Ua=ʏd0Fa22EAxdx(3)其中ꎬd和x的定义如图1所示ꎬE和G分别是轮齿的弹性模量和剪切模量ꎬIx和Ax分别为沿着齿中心线距离齿根为x处的横截面惯性矩和面积ꎮ沿啮合线方向弯曲㊁剪切㊁轴向压缩刚度分别如下1kb=ʏd0xcosα1-hsinα1()2EIxdx(4)1ks=ʏd01 2cos2α1GAxdx(5)1ka=ʏd0sin2α1EAxdx(6)㊀㊀假设轮齿上存在体积为BˑSˑt的剥落区域ꎬ如图2所示ꎬ其中B为剥落长度ꎬS为剥落宽度ꎬt为剥落深度ꎬW为齿宽ꎮ剥落齿轮悬臂梁模型如图3所示ꎬd1和d2分别为剥落起始和终止位置到齿根圆的距离ꎬαs1和αs2分别为剥落起始㊁终止位置对应的啮合角ꎬhs1和hs2分别为剥落起始和终止齿廓与轮齿中心线的距离ꎮ图2㊀剥落轮齿示意图Fig.2㊀Diagramofspallinggearteeth图3㊀剥落齿轮悬臂梁模型Fig.3㊀Cantileverbeammodelofspallinggear当轮齿齿面出现剥落时ꎬ距离齿根x处横截面的惯性矩Ix和面积Ax表达式为Ix=23hx3Whx>hs1或hx<hs2132hx3W-hx3B+hx-t()3[]hs2ɤhxɤhs1ìîíïïïïAx=2hxWhx>hs1或hx<hs22hxW-tBhs2ɤhxɤhs1{(7)其中ꎬhs1和hs2分别为剥落起始和终止齿廓与轮齿中心线的距离ꎮ根据弹性圆环理论ꎬ齿轮基体柔性变形所对应的刚度表达式为[9]748 ̄7521kf=cos2α1EWL∗dSfæèçöø÷2+M∗dSfæèçöø÷+{p∗(1+Q∗tan2α1)}(8)式中ꎬ系数L∗㊁M∗㊁P∗㊁Q∗由多项式函数拟合[9]748 ̄752ꎬW为齿宽ꎬSf定义如图4所示ꎮ㊀第44卷第2期曹㊀正等:基于动态啮合力刚度的剥落齿轮动力学建模及动态特性研究371㊀㊀图4㊀齿轮基体柔性变形几何参数Fig.4㊀Geometricparametersofflexibledeformationofgearbase赫兹接触变形采用了由Weber推导的表达式为[8]1227 ̄1241δh=2FπW1-vp2Epæèçöø÷In2hxpb-vp2(1-μp){}+éëêê1-vg2Egæèçöø÷In2hxgb-vg2(1-vg){}ùûúú(9)其中ꎬb是齿上接触区域宽度的一半ꎬ其表达式为b=4FπW1-vP2EPæèçöø÷+1-vg2Egæèçöø÷éëêêùûúú1/rp+1/rg(){}1/2(10)其中ꎬ下标p㊁g分别表示主齿轮和从齿轮ꎬrp和rg是主动轮p和从动轮齿轮g接触点的曲率半径ꎬhxp和hxg是接触点到主动轮和从动轮轮齿中心线的距离ꎬEp和Eg分别是主动轮和从动轮的弹性模量ꎬvp和vg是主动轮和从动轮的泊松比ꎮ因此ꎬ赫兹接触刚度表达式为khF[]=Fδh(11)㊀㊀由上述公式可以发现ꎬ只有赫兹接触刚度和载荷是非线性关系ꎬ因此本文重点研究F对赫兹接触刚度产生的影响ꎬ式(11)中符号[]用于表明赫兹接触刚度和载荷相关ꎮ综上所述ꎬ单齿对接触区啮合刚度可表示为KiF[]=11kpbi+1kpsi+1kpai+1kpfi+1kgbi+æèç1kgsi+1kgai+1kgfi+1khiF[]öø÷ꎬi=1ꎬ2(12)㊀㊀进一步可以表示为KiF[]=11kci+1khiF[]æèçöø÷㊀㊀i=1ꎬ2(13)其中ꎬkci表示与载荷无关的刚度ꎬ由轮齿的弯曲㊁剪切㊁轴向压缩和基体柔性刚度组成ꎬkhi[F]表示与载荷有关的赫兹接触刚度ꎮ当两对轮齿同时参与啮合时ꎬ其中一对轮齿受到㊀㊀加载时不仅会使自身发生变形ꎬ同时也会通过齿轮基体变形使其相邻轮齿发生变形ꎬ将此称之为加载齿对和相邻齿对之间的耦合效应ꎮ1/K12和1/K21分别表示齿轮基体耦合效应引起的变形量ꎬ1/K12定义为齿对2沿啮合线施加单位力时ꎬ齿对1齿廓与啮合线交点处的变形量ꎬ1/K21定义为齿对1沿啮合线施加单位力时ꎬ齿对2齿廓与啮合线交点处的变形量ꎬ公式如下[10]1K12=1WEcosα1cosα2[L2u1u2S2æèçöø÷2+tanα1M2+P2()u2S+㊀㊀㊀tanα2Q2+R2()u1S+tanα2S2+T2()㊀㊀㊀tanα1+U2tanα2+V2]1K21=1WEcosα1cosα2[L1u1u2S2æèçöø÷2+tanα2M1+P1()u1S+㊀㊀㊀tanα1Q1+R1()u2S+tanα1S1+T1()㊀㊀㊀tanα2+U1tanα1+V1]ìîíïïïïïïïïïïïï(14)其中ꎬMi㊁Qi㊁Ti㊁Ui㊁Li㊁Pi㊁Ri㊁Si㊁Vi(i=1ꎬ2)数值的详细计算可参考文献[11]ꎬui㊁αi(i=1ꎬ2)㊁S与图4中的d㊁α1㊁Sf具有相同含义ꎮ图5所示为双齿接触啮合刚度等效模型ꎬ假设齿对1的初始间隙e1小于齿对2的初始间隙e2ꎬ当作用在齿轮上的载荷F较小时ꎬ齿对1的变形量小于齿对1和齿对2的初始间隙之差ꎬ仅能使齿对1发生接触ꎬ则轮齿整体啮合刚度公式为KF[]=1/1kc1+1kh1F[]æèçöø÷Fɤe2-e1()K1K21K21-K1㊀e2>e1ìîíïïïïï(15)式中ꎬe1和e2分别表示由轮齿误差引起的齿对之间的初始间隙ꎮ图5㊀双齿接触啮合刚度等效模型示意图Fig.5㊀Schematicdiagramofequivalentmeshingstiffnessmodelofdoubletoothcontact当载荷F较大时ꎬ两对轮齿同时发生接触ꎬ每个齿对的变形量和初始间隙总和相等ꎬ公式如下㊀372㊀机㊀㊀械㊀㊀强㊀㊀度2022年㊀δ1+e1=δ2+e2δ1=F1K1F[]+F2K12δ2=F2K2F[]+F1K21F1+F2=FꎬF1>0ꎬF2>0ìîíïïïïïïïï(16)其中ꎬF1和F2分别为齿对1和齿对2上的载荷ꎬδ1和δ2分别为齿对1和齿对2的变形量ꎬK1[F]和K2[F]可由式(12)求得ꎬK12和K21可由式(14)求得ꎮ以往研究中各齿对的接触刚度都是在载荷F作用下计算获得的ꎬ未考虑齿间载荷分配对各齿轮接触刚度的影响[12]ꎮ考虑齿间载荷分配对接触刚度非线性影响时ꎬ齿对1和齿对2的载荷比如下Lsr1=F1F=1/K2F2[]-1/K12+e2 ̄e1()/F1/K1F1[]+1/K2F2[]-1/K12-1/K21Lsr2=F2F=1/K1F1[]-1/K21-e2 ̄e1()/F1/K1F1[]+1/K2F2[]-1/K12-1/K21F>e2-e1()K1F1[]K21K21-K1F1[]㊀e2>e1ìîíïïïïïïïï(17)㊀㊀齿对1和齿对2的承担的载荷分别为F1=FLsr1ꎬF2=FLsr2(18)㊀㊀综合公式ꎬ当e2>e1时ꎬ双齿对接触区综合啮合刚度可表示为KF[]=Fδ1={K1F1[]+K2F2[]-K1F1[]K2F2[]1/K12+1/K21()}/{1+K2F2[]e2-e1()1-K1F1[]/K12()/F-K1F1[]K2F2[]/K12K21()}(19)㊀㊀当初始间隙e2<e1时ꎬ调换下标1ꎬ2的顺序获得总体啮合刚度ꎮ由式(17)可知ꎬ多齿啮合时ꎬ啮合刚度和齿间载荷分配相互耦合ꎬ为了得到某一载荷下的啮合刚度和齿间载荷分配ꎬ需要进行迭代求解计算ꎮ2㊀直齿轮动力学模型直齿轮参数如表1所示ꎮ建立两自由度正齿轮动力学模型ꎬ如图6所示ꎮ模型包括主动轮p和从动轮g两个构件ꎬθi㊁rbi㊁Ji㊁Ti(i=pꎬg)分别表示齿轮i的扭转自由度㊁基圆半径㊁转动惯量和扭矩ꎬkm和cm分别表示齿轮副综合啮合刚度和啮合阻尼ꎮ表1㊀直齿轮参数Tab.1㊀Parametersofspurgears参数Parameter符号Symbol数值Value模数Modulus/mmm3齿数Numberofteethzpꎬzg50压力角Pressureangle/(ʎ)an20惯性矩Inertia/(kg m2)齿宽Facewidth/mmJpꎬJgW9ˑ10-320弹性模量Youngmodulus/(N/mm2)EPꎬEg2 06ˑ105泊松比Poisson sratioνpꎬνg03图6㊀正齿轮动力学模型示意图Fig.6㊀Schematicdiagramofspurgeardynamicmodel直齿轮系统动力学微分方程可表示为Jpθ㊆p+hmKF[]rbpθp+rbgθg-e()rbp+㊀㊀cmrbpθ p+rbgθg()rbp=TpJgθ㊆g+hmKF[]rbpθp+rbgθg-e()rbg+㊀㊀cmrbpθ p+rbgθ g()rbg=Tgìîíïïïïïï(20)其中ꎬ动态啮合力和接触系数为F=hmKF[]rbpθp+rbgθg-e()(21)hm=1rbpθp+rbgθg-e>00rbpθp+rbgθg-e<0{(22)式中ꎬe表示无载荷作用时轮齿沿啮合线的静态传递误差ꎬ其值为min(e1ꎬe2)ꎬhm是接触系数ꎬ当rbpθp+rbgθg-e>0时ꎬ表示齿对处于接触状态ꎬhm取值为1ꎻ当rbpθp+rbgθg-e<0时ꎬ表示齿对处于分离状态ꎬhm取值为0ꎮ由式(20)㊁式(21)可以看出ꎬ啮合刚度和动态啮合力相互耦合ꎬ为了求得求解微分方程ꎬ需要进行反复迭代计算ꎮ图7为齿轮动态响应计算流程图ꎮ首先ꎬ当齿轮处于双齿啮合区时ꎬ假设各对轮齿都承担载荷Fꎬ计算每对轮齿的刚度ꎬ获得载荷比Lsri和第i个齿对的载荷Fiꎬ再将第i个齿对的载荷Fi带入该对轮齿的啮合刚度计算ꎬ迭代直到满足收敛条件|Fik+1-Fik|/Fik<ε1ꎬ表示啮合刚度和齿间载荷分配是匹配的ꎬ得到载荷F下的综合啮合刚度ꎻ然后ꎬ根据公㊀第44卷第2期曹㊀正等:基于动态啮合力刚度的剥落齿轮动力学建模及动态特性研究373㊀㊀图7㊀齿轮动态响应计算流程图Fig.7㊀Calculationflowchartofgeardynamicresponse式(21)ꎬ由综合啮合刚度K[F]求出动态啮合力Fꎬ继续下一次迭代直到满足收敛|Fk+1-Fk|/Fk<ε2ꎮ本文中收敛精度ε1和ε2取值10-5ꎮ传统的齿轮动力学模型ꎬ即无负载静态传递误差模型(NLTE)[7]1 ̄4ꎬ将静态啮合刚度作为齿轮传动系统动力学方程的输入ꎬ而本文模型考虑了与动态啮合力相关的啮合刚度ꎬ啮合刚度与动态啮合力相互作用ꎬ与齿轮传动系统微分方程一起计算ꎬ这是二者的主要区别ꎮ3㊀动力学仿真结果3 1㊀基于动态啮合力刚度的模型验证如前文所述ꎬ本文提出的模型与传统模型的区别是考虑了与动态啮合力相关的啮合刚度ꎮ为了验证基于动态啮合力刚度的模型正确性ꎬ将转速为300r/minꎬ啮合频率fm=250Hz下的本文模型与传统模型结果进行对比ꎬ从图8中可以看出两种模型的啮合刚度值㊁动态传递误差时域及其频谱图基本一致ꎮ当转速较低时齿轮系统的动态效应可以忽略ꎬ通过对比低转速下两种模型的动力学仿真结果ꎬ一定程度上验证了本文提出方法的正确性ꎮ图8㊀低转速下两种模型对比(fm=250Hz)Fig.8㊀Comparisonoftwomodelsatlowspeed3 2㊀两种剥落模型不同工况下对比分析假定剥落发生在小齿轮上ꎬ扭矩T1=300N mꎬ剥落长度B=12mmꎬ剥落宽度S=0 5mmꎬ剥落深度t=0 05mmꎬ啮合阻尼cm=289ꎮ利用模态分析法ꎬ以一个啮合周期内的平均啮合刚度来计算固有频率fn可求得固有频率fn=3300Hzꎬ分别比较两种剥落模型在啮合频率fm=1950Hz和fm=2500Hz下的啮合刚度㊁啮合力㊁动态传递误差频谱图ꎬ结果如图9和图10所示ꎮ当啮合频率fm=1950Hz时ꎬ两种模型计算获得㊀374㊀机㊀㊀械㊀㊀强㊀㊀度2022年㊀图9㊀两种模型对比(fm=1950Hz)Fig.9㊀Comparisonofthetwomodels的啮合刚度㊁动态啮合力以及动态传递误差的频谱基本一致ꎬ在双齿对啮合区ꎬ本文模型中的啮合刚度要小于传统模型(NLTE)中的啮合刚度ꎬ主要是因为本文模型中齿对的载荷是在其承担的实际载荷下计算的ꎬ而传统模型每对齿轮的刚度都是在总啮合力下计算的ꎮ两种模型中ꎬ剥落都导致齿轮的啮合刚度变化ꎬ引起啮合冲击ꎻ动态传递误差的频谱显示啮合频率及其倍频由剥落故障频率(转频)调制ꎬ啮合频率及其倍频附近出现较多的边频带ꎮ当啮合频率接近固有频率时ꎬ容易发生共振ꎬ共振会引起啮合力的剧烈波动ꎮ图10对比了啮合频率fm=2500Hz时ꎬ两种模型获得的啮合刚度㊁动态啮合力以及动态传递误差的频谱ꎬ两种模型动态啮合力差异较大ꎬ传统模型已经产生了脱啮现象ꎬ本文提出的模型并没有产生脱啮现象ꎻ另外ꎬ本文模型中的啮合频率及其倍频附近出现较多的边频带ꎬ同时ꎬ图10㊀两种模型对比(fm=2500Hz)Fig.10㊀Comparisonofthetwomodels在3300Hz附近存在较高幅值的频带ꎬ其产生的原因是调制的频率接近固有频率fnꎬ而传统模型中没有边频带ꎬ主要是因为传统模型出现了脱啮现象ꎬ在剥落区域没有产生啮合ꎮ3 3㊀研究齿轮剥落长度B对各指标的影响齿轮发生剥落时ꎬ会产生明显的冲击ꎬ随着剥落故障程度的加大ꎬ剥落位置的响应幅度会越来越大ꎬ为了进一步了解剥落尺寸对响应的影响ꎬ需要分析均方根值和峭度指标在不同剥落尺寸下的变化情况ꎮ其中S=2mmꎬt=0 05mmꎬ扭矩T1=300N mꎬ啮合频率fm=1950Hzꎬ小齿轮表面剥落缺陷仿真参数如表2所示ꎬ各统计指标在不同剥落故障下的变化情况如图11所示ꎮ㊀第44卷第2期曹㊀正等:基于动态啮合力刚度的剥落齿轮动力学建模及动态特性研究375㊀㊀表2㊀小齿轮表面剥落缺陷仿真参数Tab.2㊀Parametersofthegearsystem编号Number剥落宽度SpallingwidthS/mm剥落长度SpallinglengthB/mm0001222243264285210621272148216图11㊀两种模型对比(fm=1950Hz)Fig.11㊀Comparisonoftwomodels从图11可以发现ꎬ随着剥落长度的增加ꎬ均方根值和峭度指标也都呈现上升趋势ꎬ峭度指标对剥落故障十分敏感ꎮ两种模型对比可以发现ꎬ本文模型中各指标曲线斜率更大ꎬ增加的速度更快ꎬ比传统模型预测效果更好ꎮ4㊀结论本文构建了一种新的剥落齿轮动力学模型ꎬ该模型的啮合刚度通过动态载荷与齿轮动力学模型相互耦合ꎬ动态表达齿轮剥落啮合的动态变化过程ꎬ并基于Euler ̄Cromer的数值方法对齿轮动力学方程进行了求解ꎮ仿真结果表明本文模型比传统模型精度更高ꎬ这为精确分析故障对啮合刚度的影响提供了依据ꎮ此外ꎬ峭度指标对齿轮发生剥落时的故障十分敏感ꎬ可作为判断齿轮系统是否正常运行的指标ꎮ参考文献(References)[1]㊀ChaariFꎬBaccarWꎬAbbesMSꎬetal.Effectofspallingortoothbreakageongearmeshstiffnessanddynamicresponseofaone ̄stagespurgeartransmission[J].EuropeanJournalofMechanicsꎬ2008ꎬ27(4):691 ̄705.[2]㊀MaRꎬChenYꎬCaoQ.Researchondynamicsandfaultmechanismofspurgearpairwithspallingdefect[J].JournalofSoundandVibrationꎬ2012ꎬ331(9):2097 ̄2109.[3]㊀XihuiꎬLiangꎬHongshengꎬetal.Theinfluenceoftoothpittingonthemeshstiffnessofapairofexternalspurgears[J].MechanismandMachineTheoryꎬ2016(106):1 ̄15.[4]㊀安春雷ꎬ韩振南.点蚀与剥落对齿轮扭转啮合刚度影响的分析[J].振动 测试与诊断ꎬ2008ꎬ28(4):354 ̄357.ANChunLeiꎬHANZhenNan.Analysisoftheinfluenceofpittingandspallingonthetorsionalmeshingstiffnessofgears[J].VibrationꎬTestandDiagnosisꎬ2008ꎬ28(4):354 ̄357(InChinese).[5]㊀邵毅敏ꎬ王新龙ꎬ刘㊀静ꎬ等.基于边缘接触时变刚度的轮齿表面剥落动力学模型与响应特征[J].振动与冲击ꎬ2014ꎬ33(15):8 ̄14.SHAOYiMinꎬWANGXinLongꎬLIUJingꎬetal.Dynamicmodelandresponsecharacteristicsoftoothsurfacespallingbasedontime ̄varyingstiffnessofedgecontact[J].JournalofVibrationandShockꎬ2014ꎬ33(15):8 ̄14(InChinese).[6]㊀赵树滨ꎬ洪荣晶ꎬ陈㊀捷ꎬ等.势能法计算剥落故障齿轮时变啮合刚度[J].机械设计与制造ꎬ2014(10):171 ̄173.ZHAOShuBinꎬHONGRongJingꎬCHENJieꎬetal.Calculationoftime ̄varyingmeshingstiffnessofspallingfaultgearbypotentialenergymethod[J].MachineryDesignandManufacturingꎬ2014(10):171 ̄173(InChinese).[7]㊀唐进元ꎬ王志伟ꎬ伊洪丽ꎬ等.齿根裂纹与轮齿啮合刚度关联规律研究[J].机械传动ꎬ2014(2):1 ̄4.TANGJinYuanꎬWANGZhiWeiꎬYIHongLiꎬetal.Researchontherelationshipbetweenrootcrackandtoothengagementstiffness[J].JournalofMechanicalTransmissionꎬ2014(2):1 ̄4(InChinese).[8]㊀CaoZꎬChenZꎬJiangH.Nonlineardynamicsofaspurgearpairwithforce ̄dependentmeshstiffness[J].NonlinearDynamicsꎬ2020ꎬ99(2):1227 ̄1241.[9]㊀SainsotPꎬVelexPꎬDuvergerO.Contributionofgearbodytotoothdeflections anewbidimensionalanalyticalformula[J].JournalofMechanicalDesignꎬ2004ꎬ126(4):748 ̄752.[10]㊀ChenZGꎬZhouZWꎬetal.Improvedanalyticalcalculationmodelofspurgearmeshexcitationwithtoothprofiledeviation[J].MechanismandMachineTheoryꎬ2020(149):103838.[11]㊀ChongyangXꎬLinHꎬXinghuiHꎬetal.Analyticalformulasforgearbody ̄inducedtoothdeflectionsofspurgearsconsideringstructurecouplingeffect[J].InternationalJournalofMechanicalSciencesꎬ2018(148):174 ̄190.[12]㊀MSTavakoliꎬDRHouser.Optimumprofilemodificationsfortheminimizationofstatictransmissionerrorsofspurgears[J].JournalofMechanicalDesignꎬ1986ꎬ108(1):86 ̄95.。

基于时变啮合刚度的齿轮传动系统动力学研究

基于时变啮合刚度的齿轮传动系统动力学研究摘要:本文基于时变啮合刚度的齿轮传动系统动力学研究,主要探讨了齿轮传动系统的啮合刚度随时间变化的问题,并提出了相应的动力学分析方法。

通过对齿轮传动系统的运动学和动力学分析,得出了齿轮传动系统的啮合刚度随时间变化的规律。

在此基础上,提出了一种基于时变啮合刚度的齿轮传动系统动力学分析方法,用于模拟和优化齿轮传动系统的运动和动力学性能。

通过对实际齿轮传动系统的测量和分析,验证了本文提出的动力学分析方法的有效性和实用性。

关键词:齿轮传动系统;时变啮合刚度;动力学分析;运动学分析Abstract:This paper focuses on the dynamics of gear transmission systems with time-varying mating stiffness, which is an important issue in the design and optimization of gear transmission systems. The mating stiffness of gears changes with time, and this change needs to be taken into account in the dynamics analysis of gear transmission systems. Based on the analysis of the kinematics and dynamics of gear transmission systems, the relationship between the mating stiffness and time is proposed. Based on this relationship, a dynamic analysis method for gear transmission systems is proposed, which can be used to simulate and optimize the kinematic and dynamic performance of gear transmission systems. Through the measurement and analysis of actual gear transmission systems, the effectiveness and practicality of the proposed dynamic analysis methodare verified.Keywords: Gear transmission system; Time-varying mating stiffness; Dynamic analysis; Kinematics analysis1. 引言齿轮传动系统是机械传动系统中的重要部件之一,广泛应用于各种机械设备中。

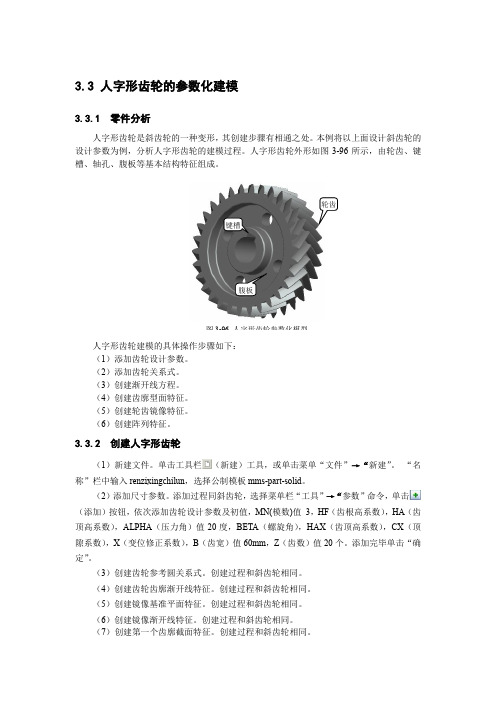

ProE人字形齿轮的参数化建模

3.3 人字形齿轮的参数化建模3.3.1 零件分析人字形齿轮是斜齿轮的一种变形,其创建步骤有相通之处。

本例将以上面设计斜齿轮的设计参数为例,分析人字形齿轮的建模过程。

人字形齿轮外形如图3-96所示,由轮齿、键槽、轴孔、腹板等基本结构特征组成。

轮齿键槽腹板图3-96 人字形齿轮参数化模型人字形齿轮建模的具体操作步骤如下:(1)添加齿轮设计参数。

(2)添加齿轮关系式。

(3)创建渐开线方程。

(4)创建齿廓型面特征。

(5)创建轮齿镜像特征。

(6)创建阵列特征。

3.3.2 创建人字形齿轮(1)新建文件。

单击工具栏(新建)工具,或单击菜单“文件”→“新建”。

“名称”栏中输入renzixingchilun,选择公制模板mms-part-solid。

(2)添加尺寸参数。

添加过程同斜齿轮,选择菜单栏“工具”→“参数”命令,单击(添加)按钮,依次添加齿轮设计参数及初值,MN(模数)值3,HF(齿根高系数),HA(齿顶高系数),ALPHA(压力角)值20度,BETA(螺旋角),HAX(齿顶高系数),CX(顶隙系数),X(变位修正系数),B(齿宽)值60mm,Z(齿数)值20个。

添加完毕单击“确定”。

(3)创建齿轮参考圆关系式。

创建过程和斜齿轮相同。

(4)创建齿轮齿廓渐开线特征。

创建过程和斜齿轮相同。

(5)创建镜像基准平面特征。

创建过程和斜齿轮相同。

(6)创建镜像渐开线特征。

创建过程和斜齿轮相同。

(7)创建第一个齿廓截面特征。

创建过程和斜齿轮相同。

1)草绘齿廓截面。

2)平移,旋转齿廓截面。

3)添加关系式。

(8)创建第一个齿廓特征。

创建过程和斜齿轮相同。

1)创建扫描轨迹投影曲面。

2)草绘扫描轨迹。

3)创建投影曲线。

4)创建扫描混合特征。

(9)创建镜像轮齿特征。

1)创建镜像基准平面。

单击工具栏的(基准平面)工具,或选择“插入”→“模型基准”→“平面”。

出现如图3-97所示对话框,在工作区选择FRONT基准平面,“偏距”输入b(齿宽),单击“确定”,创建基准平面DTM3。

啮合刚度及阻尼对人字齿轮振动特性的影响

第一作 者简介 : 赵

宁( 1 9 5 8 一) 。 男, 汉族, 广东 省广州 市人 , 教授 ,

( 3 )

博士生 导师 , ( 1 9 8 1 -) 。 男, 汉族 , 河南省 洛阳市人 , 硕士

mg 三 +c g 1 g 1 + g 1 g 1 +c ( g 1一 ) =F : 1

( 4 )

( 5 )

科

I g l 0 g 1 一 Tg 1+ F 1 Rg 1

一

学

技

术

与

工

程

1 3卷

( 6 )

Z p 2+2 ( p 2+Z 。 p 1)+ ( z p 2+z p 1 )+ / :0 ( 1 8 )

⑥ 2 0 1 3 S c i . T e c h . E n g r g .

仪 表 技 术

啮 合刚度及阻尼对 人字齿轮振动特性 的影响

赵 宁 郭志强 付晨 曦 蔺彦虎

( 西北工业大学 机电学院 , 西安 7 1 0 0 7 2 )

摘

要

为研究啮合刚度和 阻尼对人 字齿轮振 动特 性的影响 , 建 立 了人 字齿轮 弯一 扭. 轴 耦合 动力学模 型, 推 导 出相应 的运动

+ ( z +Z g 1 )一 ( 1 0 )

=

=0

( 2 0 ) ( 2 1 ) ( 2 2 )

( y 一y 1 )=F

/ 7 / ,

g

( P 。一 ・ ) / R 一( P p 2一 ) / 尺 p 2 ( E 】 一P 1 ) / R 1 一( 一P ) / R

微分方程 , 利用 Ma t l a b求解获得 了系统 的动态响应。结果表 明, 齿轮啮合线上的振动加速 度和轴 向振 动加速 度大于齿轮横 向

封闭差动人字齿轮传动系统均载及动力学特性分析

均载特性影响因素分析

齿轮设计参数

齿轮的模数、齿数、齿宽、螺旋 角等参数都会影响其承载能力, 从而影响整个传动系统的均载特

性。

齿轮制造误差

齿轮的制造误差如齿形误差、齿 向误差、齿面粗糙度等都会导致

载荷分布不均。

外部因素

传动系统的外部因素如输入输出 转速的变化、负载波动等也会影

响均载特性。

04

封闭差动人字齿轮传 动系统动力学特性分 析

动力学特性建模方法

集中参数模型

将封闭差动人字齿轮传动系统中的各个元件(如齿轮、轴承 、轴等)简化为集中参数,通过建立数学方程来描述系统的 动力学特性。

分布参数模型

将封闭差动人字齿轮传动系统中的各个元件视为连续体,用 分布参数(如弹性模量、质量密度等)建立数学方程来描述 系统的动力学特性。

动力学特性影响因素分析

箱体

封闭式设计,确保齿轮系 统的稳定性和防护等级。

封闭差动人字齿轮传动系统的特点

高传动效率

由于人字齿轮的特殊设计,能够实现高效率 的传动,减少能量损失。

承载能力强

封闭差动人字齿轮传动系统具有较高的承载 能力,能够适应各种复杂工况。

稳定性好

采用高精度、高刚性的轴承和封闭式箱体设 计,确保系统在各种工况下的稳定性。

长寿命

由于其优良的材料和结构设计,能够保证系 统的长寿命。

封闭差动人字齿轮传动系统的应用领域

工业机器人

由于其高传动效率、承载 能力强和稳定性好的特点 ,被广泛应用于工业机器 人领域。

数控机床

适用于数控机床的精密传 动,提高加工精度和效率 。

航空航天

由于其长寿命和可靠性, 被广泛应用于航空航天领 域。

03

封闭差动人字齿轮传 动系统均载特性分析

人字齿行星轮系动力学特性研究进展

人字齿行星轮系动力学特性研究进展姚会君 杨艳艳 曹镇杭 冯振威黄河交通学院 河南省焦作市 454950摘 要: 人字齿行星齿轮传动的结构形式优劣和承受复杂的内、外部激励因素直接影响到传动系统的性能,研究齿轮系统在传递动力和运动中的振动、冲击及噪声基本规律很重要。

本文从动力学模型建立方法、求解方法、固有振动特性、动力学响应特性、减振降噪与实验研究等方面对国内外相关研究进行了综述,并对未来研究方向进行了展望。

关键词:人字齿行星传动 动力学模型 振动特性 减振降噪行星齿轮传动通常包括三种传动形式:直齿、斜齿、人字齿。

人字齿行星传动因具有工作可靠、传动平稳、承载能力大、结构紧凑、传动效率高、重合度高以及轴向力较小等优点[1],被广泛应用于兵器装备、船舶重工、航空、汽车等传动领域。

由于人字齿行星齿轮传动结构形式和工作环境较为复杂,在实际工程应用中,齿轮相互啮合产生的高频动态力必然会引起振动、冲击、噪声、载荷突变等现象,严重降低了人字齿行星齿轮传动的工作性能、使用寿命和可靠性。

本文主要从动力学模型建立方法、求解方法、固有特性、动态特性、减振降噪与实验研究等方面对人字齿行星轮系动力学的研究现状进行综述,并在现有研究基础上对未来可能的研究方向进行了展望。

1 动力学建模动力学模型的建立是研究人字齿行星齿轮传动系统动力学及动态特性分析的基础。

根据人字齿行星齿轮动力学建模时考虑因素和采用方法的不同,一般采用以下两种方法。

1.1 集中质量建模法集中质量法因具有可快速组合、建模过程相对简单、输入量较少及易求解等优点而得到较广泛的应用[2]。

根据建模时采用的自由度形式不同,可将集中质量法模型分为三种:纯扭模型、弯-扭耦合模型和平移-扭转模型。

纯扭模型是指只考虑各个构件的扭转振动的动力学模型,如图1所示。

由于该模型考虑的自由度数较少,偏离实际工作情况较远,因此很少使用。

平移-扭转模型同时考虑了各个构件的扭转和平移自由度,如图2所示。

人字齿轮精确的参数化建模及有限元分析

目录目录 (1)1 前言 (3)1.1国内外研究现状 (3)1.2选题的背景与意义 (3)1.3 研究内容 (3)1.3.1 人字齿轮简介 (3)1.3.2 论文内容具体安排 (4)2 理论基础及软件简介 (5)2.1 引言 (5)2.2齿轮渐开线的形成及其数学关系 (5)2.3 关于Pro/E (6)2.4 关于ANSYS (6)2.5 小结 (6)3 人字齿轮的精确参数化建模 (7)3.1 引言 (7)3.2 建立零件设计文件 (7)3.3 创建齿轮的基本参数 (7)3.4 添加齿轮关系式 (7)3.5 创建齿轮各圆的基准曲线 (9)3.5.1创建分度圆曲线 (9)3.5.2创建齿顶圆曲线 (9)3.5.3创建齿根圆曲线 (9)3.5.4 创建齿轮的齿形曲线 (9)3.6创建齿轮的轮齿 (11)3.6.1创建齿轮轮齿的第二个截面 (11)3.6.2创建齿轮轮齿的第三个截面 (11)3.6.3创建齿轮轮齿的第四个截面 (12)3.6.4创建扫描轨迹曲线 (12)3.6.5创建第一个轮齿 (12)3.6.6复制另一个轮齿 (13)3.6.7阵列轮齿 (13)3.6.8填充齿轮中间材料 (13)3.6.9完成人字齿轮创建 (14)3.7完成人字齿轮的特征修饰 (15)3.7.1完成齿轮减重孔 (15)3.7.2增加键槽 (15)3.8小结 (16)4 人字齿轮的有限元分析 (17)4.1引言 (17)本章主要是描述齿轮模型在Ansys中进行有限元分析。

主要包括前处理、施加载荷和约束、计算求解以及后处理,最后得到等效应力分布图。

(17)4.2齿轮模型的导入 (17)4.3齿轮模型的前处理 (18)4.4给齿轮施加约束和载荷 (18)4.4.1添加约束 (18)4.4.2施加载荷 (19)4.4计算求解以及后处理 (20)4.5小结 (21)5 算例 (22)6 结论 (24)参考文献 (25)1 前言1.1国内外研究现状参数化建模方法是指根据所需建模对象的拓扑结构的相同特征,用一组参数来控制模型的同时,在这组参数之间建立一定的数学关系式,使它们之间始终保持着相对的大小、位置或者约束条件。

论WN齿轮传动的三维建模与啮合仿真分析

论WN齿轮传动的三维建模与啮合仿真分析发布时间:2022-04-24T03:30:07.774Z 来源:《中国科技信息》2022年1期作者:马延庭[导读] 三维建模,顾名思义,主要是利于三维技术搭建模型,啮合仿真主要指的是针对啮合这个环节进行仿真分析。

马延庭佳木斯职业学院【摘要】三维建模,顾名思义,主要是利于三维技术搭建模型,啮合仿真主要指的是针对啮合这个环节进行仿真分析。

通过三维建模与啮合仿真分析,可以加强其理论的了解,进而掌握相关齿轮啮合的特征。

基于此,本文主要围绕WN齿轮传动的三维建模与啮合仿真加以探究。

首先,简单阐述了WN齿轮、Pro/E软件、Ansys软件的含义,而后针对WN齿轮传动的三维建模与啮合仿真进行分析,围绕WN齿轮的建模、WN齿轮啮合仿真及啮合特征、WN齿轮接触区域及接触模型展开探讨,希望可以为有关技术研究人员提供参考。

【关键词】WN齿轮;三维建模;啮合仿真在WN齿轮传动过程中,啮合度的高低对于齿轮传动效果有着较大的影响,由于各种因素的影响,很可能降低齿轮啮合,为此,有必要进行三维建模与啮合仿真分析。

但是如何实施建模和仿真则成为工作的难点。

为解决这个问题,本文选择使用Pro/E软件、ANSYS软件,依托联合建模方法构建WN齿轮传动实体模型,同时利用三维建模技术,针对其传动的整个动态加以啮合仿真,并进行有限元分析,研究其中的复合影响因素,探究WN齿轮啮合的实际情况与接触强度等。

1概述1.1WN齿轮齿轮指的是一种零件,在机械设计中比较常见。

但是,不同齿轮的特征不一,工艺不一,作为成本较低,工艺又较为简单的齿轮之一,WN齿轮被广泛应用在冶金、电力等领域,各类机械设备都可以应用该齿轮,有着较好的应用前景。

就WN齿轮传动而言,主要表现为空间点多接触啮合传动,对比渐开线齿轮,其承载力更高,有着较大的应用价值,很多学者对此进行研究。

1.2Pro/E软件Pro/E软件的诞生满足了三维建模的要求,该软件中融合了特征技术、参数化技术等,而且通过加强该软件的应用,不仅能够实现三维建模,还具有零部件设计、动态仿真等功能,往往能够进行通用,由于Pro/E软件造型功能较多,而且自带接口,可以实现各类图形格式的输出。

人字齿行星传动多体动力学建模与分析

人字齿行星传动多体动力学建模与分析刘振州;汪建;张俊【摘要】根据人字齿行星传动的结构特点,借助ADAMS建立该类传动的多体动力学模型,对其进行自由振动特性分析.结果表明,当人字齿轮左右两部分结构完全对称时,人字齿行星传动存在中心构件扭转振动、中心构件平移振动和行星轮振动3种典型模式,且3种振动模式的特点与直齿行星传动基本一致.在不考虑传动件结构柔性的情况下,基于多体动力学模型的自由振动分析结果与采用集中参数模型的仿真结果完全一致,表明本文所建模型的正确性,可为后续的参数敏感度分析及动响应分析提供模型依据.【期刊名称】《安徽工业大学学报(自然科学版)》【年(卷),期】2015(032)002【总页数】5页(P152-156)【关键词】人字齿行星传动;多体动力学;固有特性;自由振动【作者】刘振州;汪建;张俊【作者单位】安徽工业大学机械工程学院,安徽马鞍山243032;安徽工业大学机械工程学院,安徽马鞍山243032;安徽工业大学机械工程学院,安徽马鞍山243032【正文语种】中文【中图分类】TH132.425行星轮系的动力学建模是进行后续模态分析、振动分析、参数灵敏度分析和抑振分析的基础[1-4]。

按照建模方法和模型的精细化程度,行星轮系的动力学模型大致可分为集中质量模型、分布质量模型和刚柔耦合模型。

其中,集中质量模型因建模简单求解方便而被广泛采用。

Kahraman[5]在绝对坐标系下建立了直齿行星传动模型,分析了啮合相位与制造误差、装配误差对系统动力学性能的影响。

此后,Lin等[6]在随动坐标系下建立了计入构件平面复合运动的平移-扭转耦合动力学模型,并进一步分析了该类传动的自由振动特性。

随后张俊等[7]修正了前人建模中的若干错误,推导了固有频率的解析表达式,更为准确地揭示了直齿行星传动模态特性的一般规律。

延续这一思路,学者们进一步研究了行星传动的参数灵敏度[8]、稳态动响应[9]等。

与集中质量模型将轮系处理为弹簧-阻尼-振子系统不同,分布质量模型因能计入系统各构件的柔性而具有较高的计算精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第43卷第8删2012年8月中南大学学报(自然科学版1JournaIofCeⅡtralSouthUnivers姆(ScienceandTechnology)、白I43No8Aug2012基于啮合特性的人字齿轮动力学建模与分析王成,高常青,崔焕勇(济南大学机械工程学院,山东济南,250022)摘要:利用人字齿轮啮合特性的分析结果,准确计算人字齿轮轮齿时变啮合刚度激励和误差激励。

根据齿轮啮合冲击模型,计算人字齿轮啮入冲击激励。

裉据人字齿轮的均载传动特性。

综合考虑}二述3种激励,利用集中参数理论建立人字齿轮12自由度弯曲一扭转一轴向变形耦合的三维空间动力学模型。

应用牛顿第二定律,建立系统的振动方程,对方程进行消除刚体位移和量纲归一化处理。

采用变步长四阶龙格一库塔法(RunEe—Kuna)求解,得到系统的振动响应和动态特性。

结果表明:人字齿轮动力学模型的建立、求解和分析为其动态设计奠定了基础。

关键词:人字齿轮;动态激励;动力学分析;轴向振动中图分类号;THl32文献标志码:A文章编号:1672—7207(2012)083019~06Dynamicmodelingandanalysisofdoublehelicalgearsbasedonmeshingcharacters:WANGCheng,GAOChang—qing,CUIHuan—yong(schoolofMechanlcalEngmee曲g,universityofJman,JlnaIl250022,china)Abstract:Thesti航essexcitanonanderrorexcltationwerecalculatedbvmercsultsofmesmngcontactanalysisofdoublehelicalgearsThecomertnlpactexclcatlOnwasobtalnedbymemodeloflmpactAccordi“gt0meshmgcharac蛔证1csof10adsha舢gfordoublehellcalgears,thethree—dlmenslonaIt、velve—d89reedynamlca】mode】0fthedoublehellcaIge嬲wasestablishedbythemethodofconcen仃atedparameteLTheintemaldynamicexcItatlonsproducedbysti胁essexclt撕on,e玎orexclIationandcomerimpactexciIallonwereconsideredinthlsmodel.Thedyll锄icequationsofth培systemwercestabIishedbytheNe、吼onsecondia砒and出eidentjcaldtmensioniessequationswerededucedbytheme血od0feliminatingrelativedisplacementa11didemicaldimensionlessTheyweresOlvedbymemethOdOffou曲一orderRunge—Kunaalgorimmw汕varlablestcplengthsandthedynamicbehavl0TsofdoublehelicalgearswerestIldledTheresultsshowtll“thebulldill&solvmgandanalyzlngisthebaslsofthedynamlcdeslgnofd叫bIeheIicalgearsKeywords:doublehelicalgears,dynamicexcl诅tlon;dyT】amlcsana】ysis;axialvibration与斜齿轮相比,人字齿轮传动具有轴承负荷小等优点川,被大量使用在舰船等大功率动力驱动系统中。

船舶噪声的来源之一是齿轮箱的噪声,而齿轮箱的噪声主要是由齿轮相互啮合产生的。

因此,人字齿轮的设计成为船舶降噪的关键技术之一。

而建立人字齿轮动力学模型,计算激励下的动态响应是人字齿轮动态设计的前提条件。

对于齿轮系统振动特性的研究一直为国内、外学者所关注,并获得了大量的成果口。

5],但就人字齿轮动力学而言还缺乏深入的研究。

吴新跃等”旧然建立了人字齿轮动力学模型,但所建模型未全面考虑左右端斜齿轮副之间的相互影响,且没有考虑啮合冲击激励。

舰船传动装置中的人字齿轮处于高收稿日期:2叭Iq9-21;修回日期:20ll—1230基金项目:国家自然科学基金资助项目(50905074):山东省优秀中青年科学家科研奖励基金资助项日(Bs2叭lzz002):济南大学科研基金资助项目(xKYIOl2);济南丈学博士基金资助项目(xDsl022)通信作者:王成(1977),男,山东莱州人,博士,讲师,从事机械传动等方而的研究;电话:053l甚2765925;E-mll:me_wa“gc@山nedu_cn万方数据中崮大学学报f凸然车=}学舨1第43卷速重载的传动状态,其啮合受到加工和安装误差的影响。

借助轮齿接触分析技术(TcA)和承载接触分析技术(LTcA)可准确获得人亨齿轮在拟真实工况条件F的啮合特性。

而利用啮合接触分析的结果,可准确计算得到内部激励。

因此,本文作者利用人字齿轮啮合特性的研究结果"】,建立人字齿轮12自由度弯曲一扭转一轴向变形耦合的三维空伺动力学模型,并对系统的振动响应进行了求解与分析。

1人宇齿轮系统内部激励的计算齿轮系统的振动噪声根源于齿轮系统的动态激励,这里仅研究人字齿轮啮合时的内部激励,包括时变刚度激励、制造安装误差和轴向位移引起的误差激廊以及啮入冲击激励。

利用人字齿轮副啮合接触分析的结果,可准确进行内部激励的计算,其计算流程见图l。

相关齿轮几何接触分析和承载接触分析以及人字齿轮副啮合接触分析见文献f7—101。

人字齿轮副几何接触分析TcAg下一步人字齿轮副LTcA提供精确的齿面几何分析数据)囊毒值牵l建裒A字齿轮动力学模型{图1内部激励计算流程图Fi晷1FIowd139ramforcalculatlonofintemalexcltatlon1.1人字齿轮时变刚度激励的计算时变刚度激励源于齿轮嘀合过程中啮合齿对数的变化导致轮齿啮合综合刚度的时变性而产生的动态激励㈣。

利用人字齿轮副承载接触分析得到不同啮合位置的接触力和接触变形,从而得到该位置的啮合刚度,将啮合刚度的离散值通过多项式拟合和F0u啦r级数变换展开成周期函数。

图2所示为某人字齿轮副1个啮合周期内的啮合综合刚度曲线图“表示同时参与啮合的齿对数:横坐标为小轮转角,可根据小轮实际转速转化为相应的啮合时问)。

存轮齿啮合过程中,若某啮合位嚣有多对齿同时啮合,那么该啮合位置的轮齿啮合综合刚度是由在该位置同时参与啮合的单对轮齿啮合刚度叠加而成。

凶此,通过反变换,求Hj的甲对轮齿从啮入到啮出的刚度曲线见图3。

,}Z皂划甚也留小轮转角,rad图2人字齿轮啮合综合刚度曲线Fj窖.2Me曲1ng8yntheljc时1HnesscuⅣeofdoublehelicalgears小轮转角/rad图3单对轮齿啮合刚度曲线Fig.3Meshingst垧hesscurveOfslngle_pa打teeth1.2人宇齿轮误差激励的计算轮齿啮合误差是由轮齿制造安装误差引起的实际齿廓与理论齿廓的偏移,目前研究中一般仅考虑齿形误差和基节误差,根据齿轮加工精度等级通过查齿轮手册然后合成系统等效误差,最后通过简谐函数来模拟误差¨“。

此外,在低转速下由于人字齿轮制造安装误差引起的轴向位移也是人字齿轮高速运动时振动的激励源。

因此,根据齿形误差和基节误差,利用人字齿轮副承载接触分析得到低转速下长周期内的轴向位移一经Fourier级数展开后其周期函数曲线见图4。

万方数据第8期王成,等:基于啮合特性的人字齿轮动力学建模与分析3021∈醛世螺暴小轮转角/md图4轴向位移曲线Fig.4CurveOfaxlaldisplacement1.3人字齿轮啮合冲击激励的计算啮合冲击主要是由啮入、啮出和节点冲击组成,三者对于齿轮传动性能的影响,节点冲击最小,啮出冲击次之,啮入冲击最大旧。

这里仪计算啮入冲击激励。

文献[12]给出了线外啮入点到正常啮入点间任意位置冲击力的计算方法。

同样,将得到的啮合点的冲击力通过多项式拟合以及F0urier级数变换展开成周期函数。

某转速下一个啮合周期内人字齿轮的啮入冲击力曲线见图5。

小轮转角/rad图5人字齿轮副的啮入冲击力曲线Fig.5Cu“eofcomercomactirnpactforcefordoublehelicalgears2人字齿轮三维空间动力学模型的建立人字齿轮为实现均载传动,通常小轮采用轴向浮动安装。

应用集中参数法建立人字齿轮弯一扭一轴耦合的三维空间动力学模型f如图6所示,图中轴的扭转刚度、阻尼与弯曲刚度、阻尼没有画出),忽略接触齿面的摩擦,人字齿轮动力学模型是12自由度的振动系统,这12个自由度可表示为:{d}=饥1,白I,岛l,肋l,昂l,易l,蜘2,毛2,岛2,助,乙2,以2}1式中:¨.和白.分别为主动轮左端的两斜齿轮中心点Q。

在y向和z向的平移振动位移;岛-为Q・的转角振动位移:炜I和昂。

分别为从动轮左端的两斜齿轮中心点佛1在y向和z向的平移振动位移;%l为Q】的转角振动位移;乩:和白:分别为主动轮右端的两斜齿轮中心点q2在y向和z向的平移振动位移;%2为q:的转角振动位移;%:和如分别为从动轮右端的两斜齿轮中心点仉2在y向和z向的平移振动位移,岛2为仉:的转角振动位移。

圈6人字齿轮传动的动力学模型Fig.6Modelofdynamicsanalyslsfordoublehelicalgears由图6可知:91,pl和92,P2点的振动位移与主、从动轮广义位移间的关系分别为:{老:东:乏笔㈣f乙=z目一歹gtan卢\IDj=z∞一j∞协p式中,产1,2。

法向阻尼采用如下方法得到c=2f。

√ii(3)式中:m为人字齿轮副的等效质量;二为人字齿轮副的相对啮合阻尼系数,这里取£=O.070;K为人字齿轮副的平均啮合刚度。

万方数据3022-}l南大学学报(“然科学版)第43卷相应的切向和轴向刚度、阻尼和啮合误差的计算请参照文献[13]。

考虑左右端斜齿轮副之间的相互作用,切向动态啮合力可表示为:‘面=七蟛[歹g一歹球一P"1+c拶[%一歹甜一呦1+(一1)舯1[七。

(岛1一只2)+c。

(辞l一辞2)](4)轴向动态啮合力可表示为:F口=k口U目一j∞一e≈1+cq啦目一jw—iql+(一1)。