渗碳淬火硬化层深度检测标准

渗碳淬火质量检验规范

渗碳淬火质量检验规范(ISO9001-2015)1、目的规范自制及委外产品渗淬质量测试的方法和依据,使得渗淬有所依循、保证检测的准确性、稳定性,从而使产品质量得到有效控制,确保本公司向客户提供满意的产品;2、适用范围适用于各类自制或委外产品的渗淬质量检控;3、引用标准(1)GB/T13299-91金属显微组织评定方法依据;(2)JB/T9211-1999中碳钢与中碳合金结构钢马氏体等级标准;(3)GBT25744-2010钢件渗淬回火金相检验标准;(4)GB/T9450-2005钢件渗淬硬化层深度的测定和校核依据;(5)GB/T11354-2005金相组织检验依据;4、名词解释(1)渗淬:渗碳淬火;(2)0收1退:同批次件抽检1件,如合格则整批次接受,不合格整批次退货;(3)试块:渗淬的随炉圆柱形试块,直径25mm*长度50mm,粗糙度Ra3.2;(4)心部硬度:在齿宽中部横截面上,轮齿中心线与齿根圆相交处的硬度;5、验收项目及标准渗淬零部件表面硬度、心部硬度、硬化层深、金相组织、表面质量、脱碳层深等;5.1渗淬件表面质量的检验1)为得到较为准确的检测结果,零件的检测部位均应进行表面打磨、去掉氧化皮等杂质(成品件或不允许表面打磨的零件检测时,先不进行表面打磨直接在零件不影响外观表面检测。

若检测结果不合格时,则须进行破坏性打磨检测,若打磨后检测合格,则判定合格);2)每一零件原则上应至少检测三次,取其平均值作为评价结果。

(第一针为测试针,零件较小或无法取多点除外);3)当热处理零件表面产生脱碳现象时,须将零件表面磨深0.5~2mm后再进行检测;4)渗淬件不允许外观有任何磕碰、锈蚀、尤其是齿面不得磕碰、缺肉;5.2硬化层深度检验5.2.1金相法测量硬化层深度金相检验层深法是指从边界观察其金相直至金相过渡区为界限,使用此种方法检验可以借助金相显微镜,钢件可以借助4%硝酸酒精腐蚀法;1)显微镜放大倍数为100倍(用带刻度10倍的目镜与10倍的物镜),每小格的尺度为0.013mm;2)低碳钢淬火试样要进行正火,磨抛后用4%硝酸酒精浸蚀。

硬化层深度测定1

45

49

83

85

64

68

49

54

硬化层深度表示方法

(一).硬化层深度单位以mm表示,小数点第一位以下采四舍五入. (二).硬化层深度的表示符号,如表所示. 测 硬化层深度 微小维克氏硬度 定 方 法 巨观检视 腐蚀试验法

硬 度 试 验 测 定 方 法 洛氏硬度

高调波淬火 有效硬化层深度

火焰淬火 有效硬化层深度 高调波淬火 有效硬化层深度 火焰淬火 有效硬化层深度

氮化层深度及实用氮化层深度的表示方法: 1.1-氮化层深度及实用氮化层深度,单位以mm表示,取至小数点以下第二位. 1.2-氮化层深度较浅时,也可使用µm表示,但须于数字尾端加上单位. 备注: 1.ND:表示氮化层深度.参考(Nitrided case depth) 2.△:表示硬度测试的荷重,其单位为kgf. 3.M :表示金属显微组织(Microstructure). 4.T :表示全氮化层深度(Total Depth). 5.P :表示实用氮化层深度(Practical Depth).

表面硬度HMV(0.5)872 心部硬度HMV(0.3)126 0.1mm 800 0.2mm 846 0.3mm 761 0.4mm 621 0.5mm 400 0.6mm 309 0.7mm 201

硬化层深度表示方法

(一).硬化层深度单位以mm表示,小数点第二位以下采四舍五入. (二).硬化层深度的表示符号,如下表所示.

43.6 53.0 55.9 58.5 62.5 63.6 37.1 46.4 53.7 53.6 61.4 60.9

61.2 68.7 71.4 71.6 73.6 72.3 55.1 64.2 69.9 69.1 62.6 71.1

渗碳淬火组织评级

生产过程中酸洗法进行磨削烧伤的控制,当出现争议时可再用金相组织 法进行最终的判断

30g/L的硝酸水溶液

酸洗法介绍

溶液配比: 配好三种溶液 1、30g/L 的硝酸水溶液 2、50g/L 的盐酸酒精溶液 3、 50g/L 的氢氧化钠水溶液

酸洗法介绍

• 在酸洗前一定要用酒精或洗洁精去处零件表面的 油污和脏物,并用清水冲洗,确保零件表面非常

干净,这个清洗步骤非常重要,零件表面清洗不 干净会引起误判。

• 根据清水冲洗

水溶液

干净

50g/L 的盐酸 25秒 清水冲洗

酒精溶液

干净

吹干

清水冲洗 30秒 50g/L 的氢氧

况确定;常啮合齿轮1-5级,换档齿轮1-4级。

碳化物评级图

钢件渗碳金相检验

抛光态下的内氧化

腐蚀态下的内氧化

钢件渗碳金相检验

• 非马氏体组织:渗碳淬火件表面层中经常出现连续或不连续的 网状或块状黑色组织,主要由于内氧化而贫合金化元素导致形 成屈氏体类组织,一般规定不超过0.02mm.

• 减少非马氏体组织的措施: • 1)尽可能用低碳烃和高纯度气体做制备渗碳气体的原料气; • 2)尽可能选用含Cr、Ti、V、B元素的钢; • 3)从工艺和设备上采取措施,保证炉气不受空气污染; • 4)尽可能采用快速的淬火冷却介质和冷却方式。

钢件渗碳金相检验

钢件渗碳金相检验

钢件渗碳金相检验

• 适用于渗碳淬硬层有效深度大于0.3mm的汽车齿轮。 • 放大倍数:400X • 检验部位: 同芯部硬度 • 铁素体:1-3级

渗碳层深度国标

如何正确测量渗碳层深度?

渗碳层深度是衡量零件表面硬度的一个重要指标,也是评定零件耐磨性能的关键因素之一。

因此,正确测量渗碳层深度对于维护零件的使用寿命具有至关重要的意义。

以下是测量渗碳层深度的国家标准和操作步骤:

国家标准:

根据GB 12969.2-1991的规定,测量渗碳层深度时有如下要求:

1.使用洁净的微观硬度计规。

2.渗碳层的表面上应保留一定长度的未渗碳金属基体,以检验硬度计规的出厂标定误差。

3.每个被测件的渗碳层中心线上应取不少于3个测量点,且取点位置应恰当。

操作步骤:

1.在被测零件的渗碳面上挑选3个不同位置,用砂纸打磨出粗糙度小于Ra 3.2微米的光洁表面。

2.用铅笔在渗碳层上做出相应的标记,以便后续精确定位。

3.使用微观硬度计规,在被测点上施压,测量得到数值后计算渗碳层深度。

4.将测得的数据按照给定公式进行校正。

5.将测得的渗碳层深度和误差数据记录下来。

总结:

正确测量渗碳层深度不仅是国家标准的要求,更是保证零件使用寿命和机械性能的重要环节。

对于经常进行渗碳加工的产业,严谨遵守测量规程并对仪器设备进行定期检验、校准等保养,是维持制造质量标准的关键。

渗碳件质量检查

渗碳件质量检查零件渗碳前的检验:1.根据GB699-88《优质碳素钢技术条件》和GB3077-88《合金结构钢技术条件》等标准,对零件材质进行分析,发现异常,及时处理并报告2.零件表面不得有刀迹,尖锐角、氧化、生锈等,表面粗糙度应低于Ra3.2μm3.零件内部应无偏析、疏松等缺陷,原材料带状组织应≤2~3级,魏氏组织≤1级,晶粒度≥5级渗碳层总深度检验:1.渗碳层总深度≤0.3mm的渗碳件,按GB9451-88《钢件薄表面总硬化层深度或有效硬化层深度的测定》的具体规定进行检验,常用显微组织测量法和显微硬度测量法1)显微组织测量法是零件热处理后导致零件表层和心部显微组织的变化,测定零件总硬化层深度或有效硬化层深度2)显微硬度测量法是零件经热处理后导致零件表面至心部“维氏显微硬度”的变化,测定零件总硬化层深度或有效硬化层深度2.日常生产渗碳层总深度一般用金相法检验,试样应是退火的平衡状态。

碳素钢渗碳层总深度为过共析层+共析层+1/2过渡层之间的垂直距离;合金钢渗碳层总深度为过共析层+共析层+全部过渡层(过共析层+共析层应为总渗碳层深的60%~70%)之间的垂直距离3.渗碳工艺过程中间检验以试样为主,常用断口目测法和磨片蚀显法断口目测法是将渗碳中间试样出炉后淬火打断观察断口,渗碳层为银白色瓷状,未渗碳部分为暗灰色纤维状,交界处的碳质量分数约为0.4%,此处至表面的垂直距离即定为渗碳层下限深度磨片蚀显法是将渗碳中间试样(淬火或正火状态均可)断面磨平用体积分数为4%的硝酸酒精溶液浸蚀几秒钟后,出现黑圈,黑圈厚度即为粗略的渗碳层下限深度4.同一批零件,渗碳层深度的波动,必须在图样规定的范围内同一零件渗碳层深度的波动范围是图样规定波动范围的1/2碳深度梯度检验:1.日常生产检验,可以用碳浓度(质量分数的)梯度和硬度的梯度检验互补,但质量仲裁应以硬度梯度(至心部硬度降)为准2.常用剥层法,剥层检验交界处的碳的质量分数为0.4%,剥层在表面0.1mm内,碳浓度(质量分数)应达到图样要求,一般以0.8%~1.0%为合格,碳深度梯度过渡过应平缓,不得出现陡坡,浅层渗碳允许表面碳的质量分数低于0.8% 渗碳层淬火前的组织检验:1.渗碳层淬火前的组织应是珠光体+碳化物+少量铁素体2.渗碳层中有大块或网状碳化物,应建议两次淬火或一次正火,一次淬火,一般碳化物级别小于6级3.渗碳后,心部出现3级以上带状组织或晶粒度小于5级时,应正火后,重新检验合格方可淬火4.渗碳层中出现网状碳化物与游离铁素体不合格时应正火消除渗碳件淬、回火后的硬度检验:1.渗碳件表面硬度检验时,应去除氧化皮,脱碳层、增碳层,应以洛氏和维氏硬度计检验为准2.硬度应符合图样或技术文件规定,一般碳钢(10、20钢)硬度在50~55HRC 或58~63HRC,合金钢硬度在58~63HRC3.硬度终检以实物为准,但允许用随炉不同位置两个以上的试样代替实物检验。

渗碳层深度的测定

渗碳层深度的测定〔一)剥层化学分析法取渗碳随炉的棒状试样,按每次进入深度0. 05 mm车削分别用化学分析法测定碳含量。

这种方法对渗碳中的碳浓度分析较准确,常用于调试工艺。

(二)断口法在圆试棒上开一环形缺口,随炉渗碳后出炉直接淬火,然后打断。

由于渗层碳浓度较高,肉眼观察断口呈白色瓷状细晶粒,用读数显微镜测量其深度。

此法测量误差较大。

(三)金相法1.将过共析层、共析层及亚共析层之和作为全渗碳层。

由于工艺不同碳浓度梯度在共析、过共析区域的斜率不同,按有关标准中规定:过共析层+共析层之和不得小于总渗碳层深度的40~70%,以保证过渡区不能太陡。

2.在碳钢、合金渗碳钢中,把过共析层、共析层及1/2亚共析层之和作为渗碳层总深度。

其结果与硬度法测定有效硬化层的结果相近。

3.从渗层表面测量到体积分数为50%珠光体处作为渗碳层总深度。

这种方法在实际操作中.所观察到的珠光体+铁素体区域,往往是参差不齐的,对判定50珠光体界限误差较大。

4.等温淬火后测量渗碳层深度。

18Cr2Ni4W钢属马氏体型钢,它没有平衡组织,只能在等温淬火后测其深度。

这种钢渗碳后随炉冷却,从表面至心部均为马氏体,在基体与高碳区交界处有贝氏体析出,但在金相显微镜下观察其界限不甚清晰。

一般是将试样再加热到860℃后,放人280℃等温槽,数分钟后水淬,这时对含碳量的质量分数大于0.3%的区域形成淬火马氏体,而在含碳量近0.3%区域由于Ms点较高则形成回火马氏体,金相试样侵蚀后则有明显的白色(马氏体)区和黑色(回火马氏体)区的界线。

其相关标准可见JB/T 7710-1995《薄层碳氮共渗或薄层渗碳钢件显微组织检测》等行业标准。

(四)显微硬度法(有效硬化层深度测定法)显微硬度法是从试样边缘起测量显微硬度值的分布梯度,根据GB/T 9450-1988《钢件渗碳淬火有效硬化层深度的测定和校核》的标准规定判断渗层深度。

对GB/T 9450-1988标准的应用应注意:1.有效硬化层深度是指:从零件表面到维氏硬度值为550 HV 处的垂直距离。

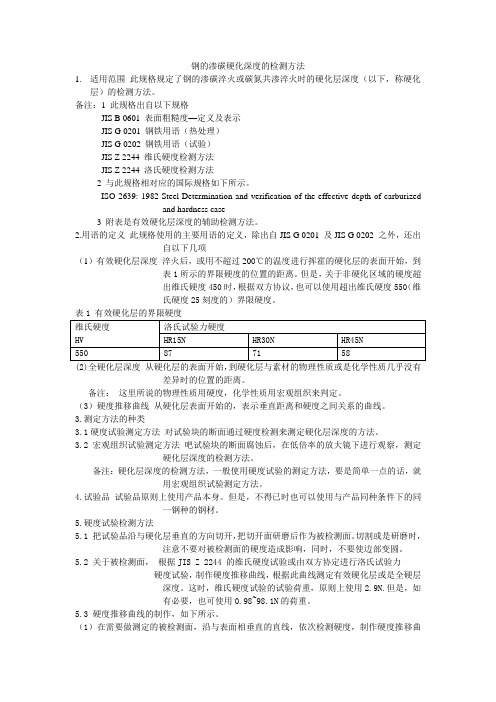

钢的渗碳硬化深度的检测方法

钢的渗碳硬化深度的检测方法1.适用范围此规格规定了钢的渗碳淬火或碳氮共渗淬火时的硬化层深度(以下,称硬化层)的检测方法。

备注:1 此规格出自以下规格JIS B 0601 表面粗糙度—定义及表示JIS G 0201 钢铁用语(热处理)JIS G 0202 钢铁用语(试验)JIS Z 2244 维氏硬度检测方法JIS Z 2244 洛氏硬度检测方法2 与此规格相对应的国际规格如下所示。

ISO 2639: 1982 Steel-Determination and verification of the effective depth of carburizedand hardness case3 附表是有效硬化层深度的辅助检测方法。

2.用语的定义此规格使用的主要用语的定义,除出自JIS G 0201 及JIS G 0202 之外,还出自以下几项(1)有效硬化层深度淬火后,或用不超过200℃的温度进行挥霍的硬化层的表面开始,到表1所示的界限硬度的位置的距离。

但是,关于非硬化区域的硬度超出维氏硬度450时,根据双方协议,也可以使用超出维氏硬度550(维氏硬度25刻度的)界限硬度。

(2)全硬化层深度从硬化层的表面开始,到硬化层与素材的物理性质或是化学性质几乎没有差异时的位置的距离。

备注:这里所说的物理性质用硬度,化学性质用宏观组织来判定。

(3)硬度推移曲线从硬化层表面开始的,表示垂直距离和硬度之间关系的曲线。

3.测定方法的种类3.1硬度试验测定方法对试验块的断面通过硬度检测来测定硬化层深度的方法。

3.2宏观组织试验测定方法吧试验块的断面腐蚀后,在低倍率的放大镜下进行观察,测定硬化层深度的检测方法。

备注:硬化层深度的检测方法,一般使用硬度试验的测定方法,要是简单一点的话,就用宏观组织试验测定方法。

4.试验品试验品原则上使用产品本身。

但是,不得已时也可以使用与产品同种条件下的同一钢种的钢材。

5.硬度试验检测方法5.1 把试验品沿与硬化层垂直的方向切开,把切开面研磨后作为被检测面。

20Cr渗碳淬火金相检验

金相图谱图册内容汽车渗碳齿轮金相检验图片JB1675-75汽车渗碳齿轮金相检验(JB1673-75)本标准适用于15Cr、20Cr、40CrMo、18CrMnTi、20CrMnTi、12Cr2Ni4A和20Cr2Ni1A等钢制造的汽车渗碳齿轮的金相组织和渗碳层深度的检验。

一、技术要求1.渗碳层深度:按产品图样规定。

渗碳层深度包括过共析层,共析层及过渡区域,即由表面起到心部组织为渗碳层深度包括过共析层及共析层的深度系指由表面起到出现显著铁素体处为止。

面层含碳量应大于0.8%。

渗碳层中过共析层和共析层深度应为渗碳层总深度的50~75%。

2.渗碳层的金相组织应为马氏体,残余奥氏体及碳化物。

(1)碳化物:按本标准碳化物级别图评定。

常啮合齿轮1~6级合格;换档齿轮1~5级合格。

(2)马氏体及残余奥氏体:按本标准马氏体及残余奥氏体级别图评定。

对马氏体针状大小、残余奥氏体的多少,应分级进行平定,1~5级合格。

3.心部组织应为低碳马氏体,允许有托氏体、铁素体、铁素体含量按本标准铁素体级别图进行评定,模数小于或等于5的1~4级合格;模数大于5的1~5级合格。

4.表面及心部硬度:齿的表面硬度为HRC58~64,心部硬度为HRC33~48。

二、检验方法5.取样部位及检验方法:(1)取样部位:试样应在齿的横断面切取(垂直于齿的工作面),包括有齿顶到齿根的整个部位。

(2)渗碳层深度的测量方法:渗碳层深度在放大100倍下测量,测量部位应包括齿顶、齿根及节圆附近三处。

齿顶部的渗碳层深度允许超过图样规定的上限。

(3)马氏体及残余奥氏体在放大400倍下检查。

检查部位在齿面的节圆附近为准。

(4)碳化物检查部位:以齿顶角及工作面为准。

(5)心部硬度及心部组织检查部位:在距齿顶三分之二的齿全高处,如图1:(6)表面硬度:以齿顶或齿端面为准。

6.渗碳层深度的测量方法:从试样表面测至心部组织处。

见图2渗碳层测量图。

渗碳层的测量应在平衡组织状态下进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

渗碳淬火硬化层深度检测标准渗碳淬火是一种常用的表面处理方法,用于提高金属材料的硬度和耐磨性。

在渗碳淬火过程中,碳原子会渗透到金属表面,并与金属原子结合形成碳化物,从而形成硬化层。

硬化层的深度是评估渗碳淬火质量的重要指标之一。

渗碳淬火硬化层深度的检测标准主要有以下几种方法:

1. 金相显微镜观察法:这是一种常用的检测方法,通过金相显微镜观察样品的横截面,可以清晰地看到硬化层的深度。

通常,硬化层的深度应符合相关标准要求。

2. 显微硬度计测量法:显微硬度计是一种常用的硬度测试仪器,可以测量材料的硬度。

通过在硬化层上进行一系列硬度测试,可以确定硬化层的深度。

通常,硬化层的深度应达到一定的数值范围。

3. 金相腐蚀法:金相腐蚀是一种将试样浸泡在特定腐蚀液中,以观察和测量试样表面的腐蚀情况的方法。

通过在硬化层上进行金相腐蚀实验,可以确定硬化层的深度。

通常,硬化层的深度应达到一定的腐蚀程度。

4. 电子显微镜观察法:电子显微镜是一种高分辨率的显微镜,可以观察到非常细小的结构。

通过在硬化层上使用电子显微镜观察,可以清晰地看到硬化层的深度。

通常,硬化层的深度应达到一定的微米级别。

以上是常用的渗碳淬火硬化层深度检测标准方法。

在实际应用中,

可以根据具体情况选择合适的检测方法。

同时,还需要注意以下几点:

1. 检测设备的准确性和精度:选择合适的检测设备,并确保其准确

性和精度。

只有准确的检测结果才能有效评估渗碳淬火的质量。

2. 标准要求的合理性:检测标准应该合理,符合实际应用需求。

标

准要求过高或过低都会影响渗碳淬火的质量评估。

3. 检测结果的可靠性:在进行检测时,需要保证样品的代表性和一

致性。

只有可靠的检测结果才能准确评估渗碳淬火的质量。

总之,渗碳淬火硬化层深度的检测标准是评估渗碳淬火质量的重要

指标之一。

通过选择合适的检测方法,并注意检测设备的准确性和精度,以及标准要求的合理性和检测结果的可靠性,可以有效评估渗碳

淬火的质量。

这对于提高金属材料的硬度和耐磨性具有重要意义。