离合器摩擦片摩擦特性实验研究

摩擦磨损实验报告

摩擦磨损实验报告一、引言摩擦磨损实验是工程领域中常见的一种实验方法,通过模拟材料或器件表面的微观接触,研究摩擦过程中的磨损特性和机理。

本实验报告旨在对摩擦磨损实验的目的、原理、实验装置和结果进行全面、详细、完整且深入地探讨。

二、目的本实验的目的是通过设计和进行摩擦磨损实验,探究不同材料在不同工况下的磨损特性及其机理,为工程设计和材料选择提供理论依据。

三、原理摩擦磨损实验的原理基于摩擦学和材料科学的知识。

在实验中,通过施加一定的载荷和运动速度,使两个试样或试样与摩擦片之间发生摩擦接触。

在摩擦接触过程中,表面微观起伏、化学反应和热效应等因素共同作用,导致材料表面的磨损和形貌变化。

摩擦磨损实验可分为干摩擦和润滑摩擦两种情况。

在干摩擦实验中,试样之间没有润滑剂的存在,摩擦过程可能引起大量的磨粒生成和表面热量积累,导致试样表面的磨损。

而润滑摩擦实验则通过添加润滑剂,减少试样间的摩擦热和磨损程度。

四、实验装置进行摩擦磨损实验需要一套实验装置,包括:1.摩擦磨损试验机:用于施加载荷和控制运动速度,一般具有高精度和可控性能。

2.试样和摩擦片:选择不同材料的试样和摩擦片,根据实验需求确定形状、尺寸和表面处理方式。

3.测量仪器:包括摩擦力传感器、位移传感器、温度传感器等,用于实时监测试样的摩擦力、位移和温度等参数。

4.润滑剂:用于润滑摩擦接触表面,减少磨损程度和摩擦热。

五、实验过程本次实验的具体过程如下:1.准备试样和摩擦片:根据实验要求选择不同材料的试样和摩擦片,进行尺寸加工和表面处理。

2.调节实验参数:根据实验设计,设置载荷大小、运动速度和实验时间等参数。

3.安装试样和摩擦片:将试样和摩擦片固定在实验装置上,确保摩擦接触表面平整、清洁。

4.启动实验:运行实验装置,开始施加载荷和控制运动速度,记录实验过程中的数据和现象。

5.停止实验:根据实验时间或实验目标要求,停止实验运行,取下试样和摩擦片进行观察和分析。

6.数据处理:根据实验结果,进行数据处理和曲线拟合,得到摩擦力、位移和温度等参数的变化趋势。

机动车制动摩擦片的摩擦学性能快速测试方法研究

机动车制动摩擦片的摩擦学性能快速测试方法研究摩擦片是机动车制动系统中的核心部件之一,其摩擦学性能对于车辆的制动效果和安全性至关重要。

因此,研究和测试机动车制动摩擦片的摩擦学性能,以保证其性能稳定和安全可靠,是制动技术领域的重要课题之一。

本文将着重探讨机动车制动摩擦片的摩擦学性能快速测试方法的研究。

1. 引言摩擦片是机动车制动系统中的核心部件之一,其主要作用是通过与制动盘或制动鼓的摩擦,将车辆的动能转化为热能,从而实现车辆制动。

然而,由于制动摩擦片在工作过程中承受着高温、高压、高速等多种复杂工况的影响,其摩擦学性能容易受到环境的影响而发生变化。

因此,准确测试和评估机动车制动摩擦片的摩擦学性能,对于保证车辆制动效果和行车安全具有重要意义。

2. 目前的测试方法与问题目前,测试机动车制动摩擦片摩擦学性能的方法主要有摩擦片试验机台和实车测试两种。

摩擦片试验机台是通过模拟制动工作过程,对摩擦片的性能进行测试和评估。

实车测试则是利用实际车辆进行测试,考察摩擦片在实际工况下的摩擦学性能。

然而,这两种方法存在一些问题。

首先,摩擦片试验机台测试周期长,测试过程繁琐,无法满足工程设计和研发的快速需求。

其次,实车测试需要消耗大量时间和资源,且存在安全隐患,不适用于大规模测试。

此外,现有的测试方法还无法完全模拟制动工作过程中的复杂工况,不能准确评估摩擦片的实际性能。

因此,研究一种快速、准确评估机动车制动摩擦片摩擦学性能的测试方法具有重要意义。

3. 快速测试方法的研究与应用为了解决现有测试方法存在的问题,研究人员提出了一种基于摩擦特性和质量参数的快速测试方法。

该方法通过测量制动摩擦片的摩擦系数、摩擦热量和摩擦峰值等关键参数,来评估其摩擦学性能。

首先,需要设计并制作一台测试装置,该装置能够模拟制动过程中的重要工况,如不同速度、不同压力、不同温度等。

摩擦片将被安装在装置上,并受到工况的作用。

通过测量摩擦片的摩擦系数、摩擦热量和摩擦峰值等参数,可以对其摩擦学性能进行评估。

关于摩擦离合器试验方法的现状及设想

关于摩擦离合器试验方法的现状及设想的报告,600字

摩擦离合器试验方法是一项重要的试验,它可以帮助我们了解摩擦离合器的性能和耐久性。

自上世纪80年代,摩擦离合器

试验方法不断发展,已经得到广泛的应用。

然而,随着技术的发展,现在的摩擦离合器试验方法还仍存在着较大的改进空间。

首先,当前的摩擦离合器试验方法往往需要较多的人员,耗时较长。

此外,它所使用的传感器技术也仍然不尽如人意。

因此,如何提高所需人员数量,缩短试验时间,改善传感器技术等,都是当前值得研究和完善的问题。

此外,当前试验方法的可重复性也还有待改进。

摩擦离合器的可重复性将直接影响到系统的稳定性和可靠性,因此追求摩擦离合试验法的可重复性非常重要。

另外,在当前试验方法中,摩擦离合器的试验参数也仍有待完善。

摩擦离合器的试验参数可以有效控制摩擦离合器的摩擦特性,因此它也非常重要。

总而言之,在摩擦离合试验方法方面仍有较大的发展空间,提高所需人员数量、缩短试验时间、改善传感器技术、提升可重复性以及优化试验参数等都是值得深入研究的方面。

在未来

的研究中,我们将努力探索针对这些方面的有效解决方案,以提高摩擦离合试验方法的实用性和可靠性。

以改型MTM试验机考察ATF的摩擦性能研究

力偶合器 、功率调节泵 、手动齿轮箱

及动 力转 向器 的工作介质 。 A F必须具有多种性能 ,如合适 T 的黏度和低温性能、 热氧化安定・ 密 陛、 封材料适应性、摩擦特性、抗磨性、剪 切安定性、 抗泡性等。其中, 摩擦特性 体现 了换挡感觉、动力矩负荷和摩擦 耐久性的综合平衡 性能 ,是要求最严 格 、也最难满足的一种特性… 。性能优 良的汽车 A F应具备以下性能要求 : T

E F r 公司的Mec n N wMec n 。 od ro 、 e ro

试 验 部 分

试 验仪 器

改型的 MT M( 1) 图 主要由计算

模拟实现发动机的凸轮、阀座、齿轮

和滚动轴承等 2个摩擦副之间润滑 区

A pplcat on Gui i i des

机 控 制 系 统 、 电子 系统 、机 械 测试 系 统 和 冷 却 装置 4 分 组 成 ,其机 械测 部 试系统的结构见图 2 。

果作对比。

本文在改型的 MT M试验机上初 步考察 了A F的摩擦特性 ,并就在钢 T 纸摩擦场合影响A F T 摩擦性能的因素 进行 了探讨 。

期的 扭矩急剧增大, 尖叫, 发出 使换 机控制、 精确测量润滑剂或 可 其他流

在美国, M公司的D x nD、 G er o

于美国 S ENo2试验机 ,但其体积 A .

过于 庞大。 英国 P SIsrme t 公司生产 C t n u ns 的微牵 引力试验机 ( n c j n Mi iT a t r O Ma hn ,以下简称 MT 是由计算 c ie M/ 体牵引系数并 自动绘图的仪器 ,可以

( R M润滑 区的工况与A F SRo MT T 的

摩擦传动工况相似 ,均为附着牵 引传 动 ,靠摩擦 副之间的油膜传递扭矩 ; 但其试件 为钢对钢 。与 S E N . A o2摩 擦试 验机不 同。 由于 P n tu CS I s — r me t 公司只提供标准钢质试件 ,但 ns 实际上汽车 自动变速装置中使 用了纸 质材料 ,为了接近 实际工况 ,在保持 下试块整体尺寸与进 口试件相 同的条 件下 ,选 用进 口汽车变速箱专用纸基

摩擦磨损试验

实验四摩擦学基础实验(1学时)一.实验目的1•通过实验了解不同材料配副摩擦系数的变化及磨损量的不同。

2.掌握摩擦学实验的基本方法及有关仪器设备的使用方法。

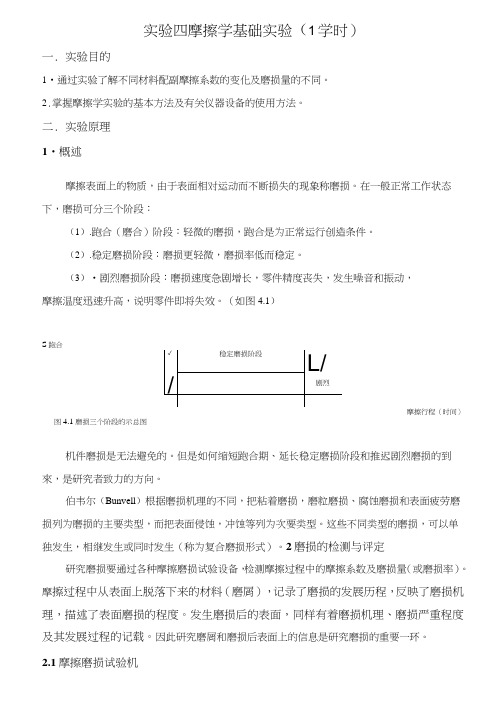

二.实验原理1•概述摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

在一般正常工作状态下,磨损可分三个阶段:(1).跑合(磨合)阶段:轻微的磨损,跑合是为正常运行创造条件。

(2).稳定磨损阶段:磨损更轻微,磨损率低而稳定。

(3)•剧烈磨损阶段:磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图4.1)S跑合摩擦行程(时间〉图4.1磨损三个阶段的示总图机件磨损是无法避免的。

但是如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到來,是研究者致力的方向。

伯韦尔(Bunvell)根据磨损机理的不同,把粘着磨损,磨粒磨损、腐蚀磨损和表面疲劳磨损列为磨损的主要类型,而把表面侵蚀,冲蚀等列为次要类型。

这些不同类型的磨损,可以单独发生,相继发生或同时发生(称为复合磨损形式)。

2磨损的检测与评定研究磨损要通过各种摩擦磨损试验设备,检测摩擦过程中的摩擦系数及磨损量(或磨损率)。

摩擦过程中从表面上脱落下来的材料(磨屑),记录了磨损的发展历程,反映了磨损机理,描述了表面磨损的程度。

发生磨损后的表面,同样有着磨损机理、磨损严重程度及其发展过程的记载。

因此研究磨屑和磨损后表面上的信息是研究磨损的重要一环。

2.1摩擦磨损试验机磨损试验的目的在于研究各种因素对摩擦磨损的影响,从而合理地选择配对材料,采用有效措施降低摩擦、磨损,正确设计摩擦副的结构尺寸及冷却设施等等。

摩擦磨损试验大体上可分为实验室试验,模拟试验或台架试验,以及使用试验或全尺寸试验三个层次,各层次试验设备的要求各不相同。

(1)实验室评价设备实验室设备主要用于摩擦磨损的基础研究,研究工作参数(载荷、速度等)对摩擦磨损的影响。

可以得到单一参量变化与摩擦磨损过程之间的关系。

湿式离合器摩擦片油槽传热特性的仿真分析

湿式离合器摩擦片油槽传热特性的仿真分析何佩芸;苏楚奇【摘要】针对汽车适时四驱系统轴间湿式离合器在极限工况易出现过热,从而导致摩擦片失效的现象,论文基于传统油槽的结构,提出了一种新的斜T型油槽以提高摩擦片的散热能力.根据结构特点,基于温度云图、速度云图、迹线图分析其传热特性并与传统径向油槽进行对比分析.研究结果表明,斜T型油槽增加了对流换热面积,加速了摩擦片散热,有效缓解了摩擦片的热失效.%The wet clutch between the transmission shafts in real-time all-wheel drive tends to lose efficacy in some extreme working conditions, due to the overheating of the friction plates.Based on traditional oil grooves, a new skew T-Junction oil groove structure is proposed in this paper.The temperature and velocity fields and stream traces are presented for analyzing the heat transfer characteristics of oil grooves.Research results indicate that compared with radial grooves, skew T-junction oil grooves increase the area of heat convection.In addition, the heat dissipation of the friction plates isaccelerated.Consequently, this new groove effectively improves the thermal failure of the friction plates.【期刊名称】《武汉理工大学学报(交通科学与工程版)》【年(卷),期】2017(041)001【总页数】5页(P174-178)【关键词】湿式离合器;油槽;对流换热;热失效;适时四驱【作者】何佩芸;苏楚奇【作者单位】武汉理工大学汽车工程学院武汉 430070;现代汽车零部件技术湖北省重点实验室武汉 430070;武汉理工大学汽车工程学院武汉 430070;现代汽车零部件技术湖北省重点实验室武汉 430070【正文语种】中文【中图分类】U463.2湿式离合器作为汽车传动系统的关键部件,在四驱汽车中有着举足轻重的地位[1],而目前针对汽车适时四驱系统轴间离合器的研究很少.适时四驱系统轴间湿式离合器因布置空间的限制,体积小、油路短,在极限工况时容易出现过热现象,从而导致摩擦片失效.合适的油槽结构可起到刮油、冷却的作用,有助于加强离合器的散热能力.近年来有不少学者分析了径向油槽和复合油槽的传热特性[2-4],2种油槽结构各有其优缺点.径向油槽结构简单,但是油道短,散热能力有限且摩擦系数低,不利于传递转矩.复合油槽结构复杂,虽然对于摩擦材料的散热能力有所加强,但是油液容易长时间停留在油道内,造成油液温度过高,导致油液粘度降低、热分解等问题.基于传统油槽的不足,有必要针对汽车适时四驱系统研究新的油槽结构,使之既能满足摩擦片散热的需要,又可以避免油液温升过高,故提出了一种新的斜T型油槽结构.1.1 系统结构特点适时四驱从两驱到四驱的转换机构称为液力耦合器,液力耦合器由湿式离合器、活塞、前后油泵及油泵体组成,内置于后差速器总成中,与其合成为一体,见图1a).系统既轻便又紧凑,不同于全时四驱,适时四驱只有在前后轮达到一定的转速差,前后油泵的液压差足够大时,活塞才会推动轴间湿式离合器接合,车辆自动转换成四驱模式.图1b)为湿式离合器的结构分解图,它由导套、轴套、隔板、摩擦片、压盘等组成.其中,导套通过结合法兰与传动轴连接,并接收来自分动器总成的驱动力,在油泵体中驱动隔板和前油泵旋转.轴套驱动摩擦片和后油泵旋转,并将驱动力传递到后差速器.图2a)为传统径向油槽,文中提出1种新的斜T型油槽结构,见图2b).新的结构将径向油槽连通起来,且连通部分与径向部分成一定的倾斜角度,使油液能够及时流出油道,避免了油液在油道中长时间停留,导致温度过高,从而对油液的工作性能造成影响.斜T型油槽结构的特点符合适时四驱系统轴间湿式离合器的实际工作情况,满足其工作需要.1.2 摩擦片油槽流场特性数值计算方法湿式离合器浸于油液内,油液的循环流动会直接影响离合器的散热能力及使用寿命.因此,文中主要从流体力学的角度,对摩擦片油槽的传热特性进行分析与探讨.摩擦片油槽内的润滑油流动受到油槽结构及离合器工作状况的影响,油液流动比较复杂.针对润滑油的流动特性,利用流体力学,选用相关的数值计算方法,对不同油槽结构的摩擦片流场特性进行数值计算.1.2.1 基本假设及三维流动基本方程在进行摩擦片油槽流场特性仿真之前,为了简化计算,对模型进行如下的假设[5-6]:①润滑油的密度及粘度为常数,工作介质为不可压缩的非定常粘性流动;②摩擦片油槽入口温度始终保持不变;③工作腔内的介质全部都是液体;④忽略油液泄漏及热辐射.任何流动问题都必须满足质量守恒、动量守恒及能量守恒定律,根据守恒定律[7],结合模型的假设,得到三维流动基本方程.div(v)=0式(1)为质量守恒方程,v为速度矢量,引入矢量符号div(v)=∂u/∂x+∂v/∂y+∂w/∂z,其中u,v,w为速度矢量在x,y,z 3个方向的分量.式(2)为动量守恒方程,U为速度的矩阵向量形式;ρ为流体的密度;μ为流体的粘度;p为微元体上的压力.式子gradU=∂U/∂x+∂U/∂y+∂U/∂z;Su,Sv,Sw为动量守恒方程的广义源项,Su=Fx+sx,Sv=Fy+sy,Sw=Fz+sz,其中Fx,Fy,Fz是微元体的体力,对于粘度为常数的不可压缩流体sx=sy=sz=0.式(3)为能量守恒方程,cp是比定压热容;T为温度;k为流体的传热系数;ST为流体的内热源及流体机械能转换成热能的部分,该部分主要是由于粘性作用产生的.1.2.2 湍流数值计算方法经计算,文中讨论的油液的雷诺数大于雷诺临界值,故油液的流动状态为湍流,流动变为无序的混乱状态,它是1种三维非稳态且高度复杂的不规则流动,故系统还要遵守附加的湍流运动方程.针对湿式离合器摩擦片的流场具有强旋流的特征,需要选用收敛速度快的湍流模型,模型的稳定性要好且具有适当的计算精度,故选择RNG k-ε湍流模型.在形式上,RNG k-ε模型和标准k-ε模型相似,但是前者在ε方程中增加了一个附加项Rε,使RNG模型对于应变和流线曲率的变化有更快的响应速度.RNG模型考虑了带有弯曲壁面的流体流动情况,修正了湍流粘度,并且考虑了湍流中涡流的产生,有效地提高了计算精度.对于湍流普朗特数部分,标准k-ε模型使用的是用户自定义的常数,而RNG理论为湍流普朗特数提供了一个解析公式,进一步改善了计算精度.通过以上的修正与完善,RNG k-ε模型更适用于高应变率及流线曲率较大的流动,并且能够更好地处理湍流中的涡流.RNG k-ε模型中的k方程、ε方程及附加项Rε分别为式中:k为湍流动能;ε为湍流动能的耗散率;Gk为由平均速度梯度而引起的湍流动能;C1ε,C2ε为经验系数,C1ε=1.42,C2ε=1.68;σk,σε分别为k方程、ε方程对应的湍流普朗特数,在高雷诺数的情况下,σk=σε≈1.393;μeff为有效的粘度,μeff=μ+μt,在高雷诺数的情况下,μeff可用μt进行替代,μt=ρCμk2/ε,Cμ=0.0845.在附加项Rε等式中,η=Sk/ε,η0=4.38,β=0.012.2.1 基本参数的选取及几何模型的简化为确保对比分析的可靠性,径向油槽摩擦片和斜T型油槽摩擦片仿真模型选取相同的几何尺寸及材料.基于某适时四驱SUV的实际测量,摩擦片的几何尺寸见表1.根据SUV的实际情况,摩擦片基体选用45钢,摩擦材料选用铜基烧结合金摩擦材料,润滑油选用CD40,其物性参数具体见表2[8]. 摩擦片参与计算的部分是基体钢片和摩擦材料,因为摩擦片的内齿不参与计算,为了精简计算,提高计算效率,将不参与计算的部分通过布尔减运算删除,简化后的模型见图3.2.2 网格的划分及有限元计算软件的选取ICEM CFD是一种专业的CAE前处理软件,在CFD分析中得到广泛应用,论文选用ICEM CFD划分网格.使用Delaunay方法,先生成面网格,然后在此基础上生成非结构四面体网格.因为油槽结构为主要研究对象,所以油槽的网格尺寸要小于其他部分,以得到更加精确的仿真结果,以此思想划分网格得到径向油槽和斜T型油槽摩擦片模型的网格数分别为1 263936和1 738 472.对于有限元计算软件的选择,FLUENT软件采用基于完全非结构化网格的有限体积法,具有基于网格节点和网格单元的梯度算法,有利于提高模型的计算精度.论文主要考虑流体加传热,即无相变的槽内强制对流换热过程的仿真计算,FLUENT含有热传导的相关模块,有利于提高计算速度,故选用FLUENT进行仿真计算.2.3 边界条件的确定将摩擦片仿真模型分成摩擦材料固体域、钢片固体域和流体域3个不同的区域,选择三维基于压力的隐式求解器进行计算.根据该SUV的结构和性能参数,计算得到离合器的转速为50.93 rad/s,摩擦片接合的初始压力为1.2 MPa.结合具体工况及文献[9],润滑油的初始温度取为300 K,油槽入口油液流速为1 m/s,环境温度为300 K,摩擦片与环境的表面传热系数为100 W/(m2·K).3.1 径向油槽和斜T型油槽的温度场分析径向油槽摩擦片的整体表面温度在344~420 K之间,见图4a),因为油液的循环流动,油槽中的温度明显低于其他部分,而摩擦片的内外端浸于油液中也带走了一部分热量,所以摩擦材料部分的温度从边缘到中间呈梯度上升,最高温度是420 K. 斜T型油槽摩擦片的整体表面温度在342~403 K之间,见图4b),且摩擦片最高温度是403 K,明显低于径向油槽摩擦片表面的最高温度.斜T型油槽径向部分的温度没有太大的变化,而连通部分的温度有局部升高,见图4c).斜T型油槽进出口的油液温度差明显高于径向油槽,提高油液的利用率.通过2个摩擦片模型温度场的分析,可以看出斜T型油槽有效降低摩擦片表面的最高温度,热交换更充分,散热能力明显强于径向油槽.以下通过斜T型油槽速度场和迹线图的单独分析,解释其散热能力强的原因.3.2 斜T型油槽的速度场和迹线图分析由图5a)所示的斜T型油槽摩擦片的速度场中可知,油槽中的油液流速变化跨度较大,在0.33~3.10 m/s之间.在斜T型油槽的大多数连通部分,油液流速比径向部分大.然而,在少数油槽的连通部分,油液流速极小,见图5b).跟踪油液粒子轨迹得到斜T型油槽摩擦片中油液的迹线图,特别是油液流速极大或极小的一些典型部分的局部放大图,以分析油液在油槽中的流动情况,见图6.图6b)和c)为大部分油槽中油液的流动情况,油液从入口垂直流入,部分经过油槽连通部分从下一个出口流出,另一部分油液流动的路径较长,从第三、四甚至更远的出口流出.在这些油槽中,油液对流换热的效果明显有所增强.部分油液在油槽连通部分冲击壁面受到阻碍而产生涡流,扰乱油液流动,降低了油液的流速,影响了油液对流换热的效果,故该处温度明显高于其他油槽部分,造成了局部热现象,但温度值小于摩擦片的最高温度及润滑油黏度下降的极限温度,对摩擦片和润滑油的正常工作没有影响.1) 斜T型油槽的进出口油液温度差明显大于径向油槽,有效地提高了油液的利用率.2) 斜T型油槽增加了对流换热的面积,使热交换更充分,有效降低了摩擦片表面的最高温度,提高了摩擦片的散热能力,缓解了摩擦片的热失效.3) 斜T型油槽的连通部分存在一定的角度,所以油液在足够的热交换之后能够及时的流出.油液不会在油槽中长时间停留,而造成油液温度升高,避免了油液粘度降低、热分解等问题.【相关文献】[1]LI M, KHONSARI M M, MCCARTHY D M C. Parametric analysis for a paper-based wet clutch with groove consideration[J]. Tribology International,2014,80:222-233.[2]刘小川.湿式离合器温度场及控制策略研究[D].重庆:重庆理工大学,2015.[3]陈遥飞.湿式多片离合器热失效及摩擦特性研究[D].重庆:重庆大学,2009.[4]韩勇.基于CFD技术的湿式摩擦片仿真分析研究[D].长春:吉林大学,2011.[5]张传芳.基于CFD的多片湿式离合器摩擦片间流体特性研究[D].长春:吉林大学,2014.[6]高耀东,李新利.离合器摩擦片温度场的有限元分析[J].煤矿机械,2007(6):73-75.[7]莫乃榕.工程流体力学[M].2版.武汉:华中科技大学出版社,2009.[8]潘丽.温式多片摩擦离合器流场动态仿真及流道优化[D].重庆:重庆大学,2012.[9]JANG J Y, KHONSARI M M. Three dimensional thermohydrodynamic analysis of a wet clutch with consideration of grooved friction surfaces[J].Tribol-tasme,2011,33:15-19.。

湿式离合器用纸基摩擦片的研究进展

湿式离合器用纸基摩擦片的研究进展纸基摩擦片是一种多孔湿式摩擦材料,因其具有良好的摩擦特性而广泛应用于车辆及工程机械的自动变速器和制动器中。

简要介绍了纸基摩擦片的摩擦磨损机理,综述了近年来通过改进原料配方、制备工艺和油槽结构提高纸基摩擦片性能的进展,并对纸基摩擦片的发展趋势进行了展望。

标签:纸基摩擦片;多孔;摩擦磨损机理;摩擦性能纸基摩擦材料出现于上世纪50年代末,至今经历了由早期的纤维素增强纸基,石棉增强纸基和高品质纸基摩擦材料的3代发展[1]。

该种材料已广泛应用于汽车、船舶、工程机械、矿山机械等领域的离合器、制动器中。

随着纸基摩擦片的应用从轻载车辆向重载车辆过渡,对纸基摩擦片性能的要求也有所提高。

GB/T 21955—2008《农林拖拉机和机械纸基摩擦片技术条件》对纸基摩擦片的摩擦性能作出了严格规定,要求动摩擦系数0.11~0.14,静摩擦系数0.12~0.17,磨损率小于5×10-8 cm3/J。

GB/T 13826—2008《湿式(非金属类)摩擦材料》规定:用于汽车、拖拉机和工程机械的纸基摩擦片的动摩擦系数0.15~0.19,静摩擦系数大于0.15,磨损率小于6×10-5 cm3/J,密度0.6~3.0 g/cm3,孔隙率25%~50%。

为了提高纸基摩擦材料的性能,保证机械的工作效率,研究者对纸基摩擦材料的摩擦机理进行了大量研究。

主要是通过原料配方、制备工艺和沟槽结构的改进来提高纸基摩擦片的摩擦磨损性能和力学性能。

1 摩擦磨损机理研究在车辆的自动变速装置中,纸基摩擦材料通过与对偶片的相互作用而达到能量传输的目的。

根据接合压力的不同,可以将纸基摩擦材料与对偶片的接合过程分为3个阶段:挤压段、混合表面接触段及压紧接触段。

随着纸基摩擦材料和对偶盘之间的润滑油被逐渐挤压出接触面,润滑状态由流体润滑过渡到混合接触润滑,最后形成边界润滑。

实际接触面积和润滑状态是影响纸基摩擦材料性能的重要因素。

基于湿式离合器结合模式的传动油摩擦特性评价方法

实验采用增加结合过程的能量密度来提高工况的

苛刻度 。对某型号的工程机械动力换挡变速箱进行工

况换算 ,各换挡过程的能量密度见表 1 ,一 档起步 能 量密度最高 。达到了 0 . 0 8 k J / e m 。

表 2 能量 递增 实验参 数

Ta b l e 2 Pa r a me t e r s o f s t e p p e d e n e r g y t e s t

2 2 1 0 0 4, Ch i n a; 2. S t a t e Ke y L a bo r a t o y r o f I n t e l l i g e n t Ma n u f a c t u in r g o f Ad v nc a e d C o n s t uc r t i o n Ma c h i n e y, r

DONG Zh i l ei , W ANG Yu e x i n g , AN Ha i z h e n , ZHEN Pe n g h o u ,

( 1 . J i a n g s u X u z h o u C o n s t r u c t i o n Ma c h i n e r y R e s e a r c h I n s t i t u t e , X u z h o u C o n s t r u c t i o n M a c h i n e y r G r o u p , X u z h o u J i a n g s u

摘要:建立基于湿式离合器结合方式 的传动油摩擦特性评价方法 ,该方法通过增加结合过程的能量密度来 提高工 况 的苛刻度 ,能更真实地反映传动油在湿式离合器中的使 用性能。采用该方法 ,利用 A u t o m a x湿式离合器试验 台对不 同传动油 的摩擦特性进行考察 ,结果表明 :该方法对具有不同摩擦特性 的油品具有 良好 的区分性 ;能量密度对传动油 的摩擦特性有显著影响 ,提高添加剂 中清净剂和极压抗磨剂的含量有利于缩短换挡时间和减小换挡冲击。 关键词 :湿式离合器 ;传动油 ;摩擦特性 ;换挡 冲击

湿式双离合器温度特性的研究

湿式双离合器温度特性的研究湿式双离合器是一种广泛用于汽车和摩托车等车辆传动系统中的重要部件。

它具有快速换挡、高效率、平顺性好等优点,在提升车辆性能和减少燃油消耗方面发挥着重要作用。

然而,在长时间高负荷工况下,湿式双离合器会产生大量的热量,并且高温会导致其工作性能下降,甚至引发严重的故障。

因此,研究湿式双离合器的温度特性对于提高其工作可靠性和性能具有重要意义。

首先,摩擦片材料的摩擦磨损会产生大量的热量。

湿式双离合器的工作原理是通过摩擦片的摩擦作用,将发动机的动力传递到传动系统中。

当摩擦片与摩擦盘接触时,由于摩擦而产生高温,导致湿式双离合器的温度升高。

因此,研究摩擦片材料的热导性能以及其在高温下的摩擦特性对于提高湿式双离合器的耐热性具有重要意义。

其次,湿式双离合器的冷却系统对其温度特性起着至关重要的作用。

冷却系统通过在湿式双离合器上安装散热器和冷却管路,将产生的热量带走,降低湿式双离合器的温度。

因此,研究冷却系统的设计和优化对于改善湿式双离合器的散热性能至关重要。

再次,湿式双离合器的工作条件也会对其温度特性产生影响。

例如,不同工况下的工作负荷大小、刹车和加速等操作对湿式双离合器的温度升高有直接影响。

因此,研究不同工作条件下湿式双离合器的温度响应规律,有助于制定合理的操作策略以及设计出更加耐高温的湿式双离合器。

最后,湿式双离合器的材料性能也影响其温度特性。

传统的摩擦盘和摩擦片材料主要是用金属材料制成,金属在高温下容易导热,但也有可能因为热膨胀而引起融合失效。

近年来,一些新型摩擦盘和摩擦片材料,如有机胶粘剂和陶瓷材料等,具有优异的耐热性能和摩擦性能,可以显著提高湿式双离合器的工作温度范围。

综上所述,湿式双离合器温度特性的研究对于提高其工作可靠性和性能具有重要意义。

这需要从摩擦片材料的热导性能、冷却系统的设计和优化、工作条件的控制以及材料性能的改进等方面进行深入的研究。

通过这些研究,可以进一步提升湿式双离合器的热耐受性,延长其使用寿命,并为汽车和摩托车等车辆的传动系统提供更好的性能。

汽车离合器用铜基金属陶瓷摩擦材料的研究进展

—21— 新材料新装饰XINCAILIAOXINZHUANGSHI 2014年4期 汽车离合器用铜基金属陶瓷摩擦材料的研究进展冯超 徐吉波 魏子良 王琦 胡欢(湖北汽车工业学院 材料科学与工程学院 十堰湖北 442002)摘要:金属陶瓷摩擦材料具有吸能效率高、导热性好、摩擦系数高、耐高温、耐磨等特点,可用 于重型车、矿区用车、工程作业车、沙漠车等重载荷车辆以代替不抗热的有机摩擦片。

本文综述了铜基金属陶瓷摩擦材料的发展现状,展望了铜基金属陶瓷摩擦材料的发展前景。

关键词:金属陶瓷;铜基摩擦材料;研究进展1前言 汽车离合器靠摩擦来传递动力。

当汽车行驶时,离合器的主动部件和从动盘相互压紧而一起旋转,但在起步、换档过程中,主、从动件之间相对摩擦,从动盘摩擦片发热并发生磨损。

离合器的使用寿命主要取决于其从动盘摩擦片的耐磨性。

通常汽车离合器从动盘摩擦片采用树脂基石棉材料做成。

在160℃以上树脂片自身及其对偶件的磨损量都急剧增大,而金属陶瓷片在250℃以上仍保持很好的耐磨性,其对偶的磨损也很小。

另一方面,金属陶瓷摩擦材料对铸铁的摩擦系数要比树脂石棉片对铸铁的摩擦系数高一些,因此用金属陶瓷摩擦片的离合器在同一夹紧载荷下,能比采用树脂片的离合器提供更大的摩擦力矩,亦即在保证相同的扭矩容量下所用的夹紧载荷减小,从而使离合器接合更柔和,在相同夹紧力下扭矩得到提高[1,2]。

2 铜基金属陶瓷摩擦材料的应用从20世纪50年代起,国外就在拖拉机、工程机械及载货汽车上开始使用金属陶瓷磨擦材料作为离合从动盘的磨擦面片。

由于金属陶瓷磨擦面片的磨擦系数高于有机石棉片,采用金属陶瓷磨擦面片的离合器与采用石棉片的离合器相比,在同一夹紧载荷下可提供更大的磨擦力矩,即离合器扭矩容量较大;而在同样大小的扭矩容量下,所用夹紧载荷较小,使离合器接合更平稳、柔和。

此外,金属陶瓷材料比有机材料更耐高温,对于起步换挡频繁、离合器工作温度较高的汽车来说,用金属陶瓷材料更耐磨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化。 英国学者鲍登等提出的黏着理论认为摩擦力由犁

沟力和黏着力组成, 其大小与两物体的实际接触面积

大小密切相关。 苏联学者克拉盖尔斯基认为摩擦力是

机械和分子作用阻力的总和, 并提出摩擦二项式定

律[1] :

F = β( αβA+w)

(1)

收稿日期: 2015-06-30 作者简介: 陈思华 (1990—) , 男, 硕士研究生, 研究方向� com.

摘要: 试验研究某车用离合器摩擦片摩擦因数与转速、 压力间的关系, 通过排除磨损量和温度对摩擦实验结果的 影响, 得到该摩擦片在不同滑磨速度和压力下的摩擦因数值, 发现摩擦因数会随滑磨速度和正压力的增大而减小。 对 实验数据进行方差分析, 结果证明实验结论可靠, 并表明转速和压力对摩擦因数的影响相对独立, 没有明显交互作 用。 利用回归分析得到该摩擦片的摩擦因数关于滑磨速度和压强的近似表达式以及摩擦因数变化情况的拟合曲面。 通 过对比拟合曲面和实验测量值, 以及 MATLAB 分析结果, 证明摩擦因数与压力和滑磨速度间的关系可以近似用二元二 次方程表示。

离合器摩擦片摩擦特性实验研究

������������������������������������������������������ ������������������������������������������������������

陈思华 杨翔宇 任志鹏

( 重庆理工大学机械工程学院 重庆 400054)

离合器摩擦片的摩擦特性是制定 AMT ( 机械式

自动变速器) 、 DCT ( 双离合器自动变速器) 等自动

变速器控制策略和相关零部件设计的重要参考依据。

古典摩擦理论认为, 滑动摩擦中的摩擦力与正压力成

线性关系, 即摩擦因数为常数。 但试验研究表明, 同

一摩擦副的摩擦因数会因工况的不同而发生明显变

2016 年 5 月 第 41 卷 第 5 期

润滑与密封

LUBRICATION ENGINEERING

May������ 2016 Vol������ 41 No������ 5

DOI: 10������ 3969 / j������ issn������ 0254-0150������ 2016������ 05������ 023

CHEN Sihua YANG Xiangyu REN Zhipeng

( School of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China) Abstract:The effects of speed and pressure on the friction coefficient of a car clutch plate were studied by experiments, by excluding the impact of temperature and amount of wear on the experimental results through experimental design,the friction coefficients at different speeds and pressures were got.The results show that the friction coefficients are decreased with the increasing of slipping speed and positive pressure.Through variance analysis of the experimental data,it is proved that the experimental results are reliable,and the influence of speed and pressure on friction coefficient is relatively inde⁃ pendent,they have no significant interaction.The approximate expression of friction coefficient of the friction plate,as well as the fitting surface of friction coefficient was got by regression analysis. By comparing fitting surface and experimental results and the analysis results by Matlab,it is found the relationship between friction coefficient and speed and pressure can be approximated by a binary quadratic equation. Keywords:clutch;friction experiments;friction coefficient;variance analysis;regression analysis

关键词: 离合器; 摩擦试验; 摩擦因数; 方差分析; 回归分析 中图分类号: U463������ 211 文献标志码: A 文章编号: 0254-0150 (2016) 05-113-04

Experimental Research on Clutch Plate Friction Characteristics

式中: F 是摩擦力; A 是摩擦副面积; w 是正压

力; α 和 β 是由摩擦副物理性质决定的系数。 由式

(1) 可推导出式 (2):

f

=

αA w

+β

(2)

式中: f 为实际摩擦因数。

式 (2) 表明摩擦因数随 A / w 值变化, 这与相关