金属熔炼与铸锭 第四讲 有色金属及合金熔炼的基本原理

金属熔炼与铸锭 第四讲 有色金属及合金熔炼的基本原理

沸点

3.2 金属的蒸发

一些元素的沸点及蒸发热

蒸发热小,沸点低的金属较易蒸发。

3.2 金属的蒸发

影响因素—温度

在外压一定时,纯金属的蒸气压只取决于该金属的温度。 蒸气压可以通过实验测定,也可由相变反应的热力学数据进 行计算。利用克劳休斯-克拉佩龙方程,可得到温度与金属 升华或蒸发时蒸气压的关系式: o H d ln pMe ( S ,V ) dT RT 2 式中,ΔH0(S,V)表示一摩尔金属在温度T时的标准升华热或蒸 发热。

合金元素的摩尔浓度

合金元素的活度越大,其蒸气压也越大。一般合金中沸点 低,蒸气压高的组元容易挥发,而易挥发元素在合金中含量 越高,合金的蒸气压就越高,合金的挥发损失也越大。

超硬铝合金中的锌和镁挥发大

例如:

黄铜中的锌元素挥发大

铝合金中铜损失小 隔青铜铸锭头、尾部分含镉量极不均匀

3.2 金属的蒸发

3.2 金属的蒸发

控制蒸发的措施

金属的性质 温度 外压

易蒸发元素宜在熔炼后期加入。

控制熔炼温度,降低金属的蒸发 在熔炼时,增加外压,在炉内充入惰性气体。 采用炉口小的熔炼炉; 减少搅拌次数,降低液面气流速度 控制熔炼时间

比表面积

物质交换 时间 改善表面

形成氧化膜,使用覆盖剂,减少扒渣次数

第三节 金属的氧化及防护

3.1.1 金属熔炼过程中的传热

举例说明:火焰炉熔炼热交换

Q QGC QSC QGC (GC C C )(tG tC )

QSC ( SCSC ab b )(tS tC )

QGC:燃烧气体传到熔炼金属受热面上的热量,kJ/h;

有色金属熔炼与铸锭

有色金属熔炼与铸锭

有色金属熔炼与铸锭是一种主要的加工方式,可以将各种有色金属加热至高温状态,使其融化后进行处理,并最终铸造成形状不同的铸锭。

这种方法广泛应用于铜、铝、镁、铅等有色金属的加工和生产领域。

下面是有色金属熔炼与铸锭的简要步骤:

首先,将所需金属原料投入炉中进行预处理。

炉子通常采用电炉、火炉等不同种类的炉子,以便快速加热到要求温度,一般炉温高达几百度以上。

其次,将金属投入炉内,使其熔化。

在熔化过程中,要对金属进行不断的搅拌,防止金属结晶,以保证生产的铸锭成型。

最后,将熔化后的金属液体倒入铸模中,通过铸造的方法得到不同形状的铸锭。

以上是有色金属熔炼与铸锭的基本步骤,不同的金属种类和规格会在处理方法和生产过程上有所不同。

《熔炼与铸锭》课件

2

熔炼与铸造在实际应用中的应用

探索熔炼和铸造在各行各业的实际应用,如汽车制造和航空航天。

总结

熔炼与铸造的重要性

总结熔炼和铸造在材料加 工中的重要作用。

熔炼与铸造的发展趋 势

展望熔炼和铸造技术的未 来发展趋势。

展望未来熔炼与铸造 的发展前景

探索熔炼和铸造领域的未 来前景和新的发展方向。

铸造流程及铸造缺陷处理

了解铸造的具体流程,以及如 何处理铸造中的常见缺陷。

熔炼与铸造的关系

熔炼和铸造的区别与联系

比较熔炼和铸造的不同点和相互关系,深入理 解二者的作用。

熔炼与铸造的关联关系及作用

探索熔炼和铸造之间的联系及其在材料加工中 的重要作用。

实例分析

1

典型案例介绍

通过实例分析,展示熔炼和铸造在实际工程项目中的应用。

《熔炼与铸锭》PPT课件

欢迎来到《熔炼与铸锭》PPT课件!在这个课程中,我们将深入探讨熔炼和 铸锭的原理、设备、工艺以及其重要性和发展趋势。

熔炼原理

金属材料特点

了解金属材料的特性,为 熔炼过程做出合理选择。

熔炼基本原理

揭示熔炼是如何实现材料 物态转变的过程。

熔炼方式和分类

介绍不同的熔炼方式和分 类,如火法和电法熔炼。

回顾铸造技术的发展历史,从古代手工铸造到现代自动化铸造。

2 铸造材料分类

介绍铸造中常用的材料分类,如铸铁和铸钢。

3 铸造基本原理

揭示铸造是如何通过熔融金属注入模具,形成所需形状的工艺

了解常见的铸造方法,如砂铸 和压铸。

常见铸造设备介绍

介绍铸造中常用的设备,如模 具和液态金属处理设备。

熔炼设备与工艺

火法熔炼

探索使用火焰进行 熔炼的设备和工艺, 如高频感应炉和电 阻炉。

金属熔炼与铸锭 第四讲 有色金属及合金熔炼的基本原理PPT共88页

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

45、法律的制定是为了保证每一个人 自由发 挥自己 的才能 ,而不 是为了 束缚他 的才能 。—— 罗伯斯 庇尔

21、要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚Байду номын сангаас

25、学习是劳动,是充满思想的劳动。——乌申斯基

谢谢!

有色金属熔炼与铸锭电子课件项目四

39

水冷模中铸锭的凝固——以凝壳热阻为主

可得到:

(4.24) (4.25)

40

水冷模中铸锭的凝固——以凝壳热阻为主

41

水冷模中铸锭的凝固——以凝壳热阻为主

最后得到:

42

水冷模中铸锭的凝固——以凝壳热阻为主

43

水冷模中铸锭的凝固——以界面热阻为主

• 水冷模或结晶器内表面常涂以导热性差的涂料或润滑油, 并且模壁与凝壳之间由于凝固收缩而存在气隙,所以,模 壁与凝壳之间有较大的界面热阻。

半径为r的圆锭导热微分方程为:

2024/7/26

34

水冷模中铸锭的凝固

• 铸锭在水冷模中的凝固特点,是冷却迅速,凝壳断面的温 度变化较陡,而模壁的温度几乎不变。

• 以凝壳热阻为主: 对于大型铸锭,水冷模激冷作用的影 响有限,铸锭中心的传热过程主要由凝壳导热能力来决定。 因此,这里所讨论的问题,对分析大型铸锭的凝固传热是 有益的。

51

ห้องสมุดไป่ตู้

水冷模中铸锭的凝固——以界面热阻为主

• 根据热平衡原理,也可导出扁锭的宽面或窄面在结晶器出 口处的疑壳厚度关系式:

52

水冷模中铸锭的凝固——以界面热阻为主

53

水冷模中铸锭的凝固——以界面热阻为主

用于连续铸锭传热的经验公式: 连续铸锭凝壳厚度: 平均凝固速度: 液穴深度 扁锭:

圆锭:

54

水冷模中铸锭的凝固——以界面热阻为主

2024/7/26

1

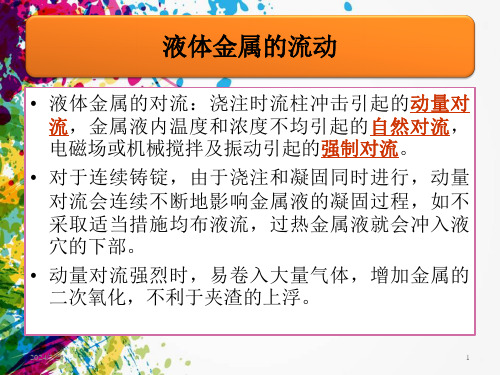

液体金属的流动

• 连续铸锭过程中,在金属液面下垂直导入液流时,其落点 周围会形成一个循环流动的区域,称为涡流区,其特征是 在落点中心产生向下的流股,在落点周围则引起一向上的 流股,从而造成上下循环的对流。

金属熔炼第四讲

11

熔剂

熔剂的作用和要求:通过对所使用的熔剂成分、 性能和加入量的调整,可以提高除渣脱气精练 效果,减少金属氧化、吸气、挥发和炉衬的相 互作用,提高金属质量和收的率以及延长炉衬 寿命。 同时还可借熔剂来加入合金微量元素和作变质 剂,以抑制一些微量杂质的有害作用,改善合 金的工艺性能。此外,电渣炉中的熔剂作为电 阻发热体,起着重要的精练作用。

9

熔盐电解法

可用于制备铝铈中间合金。 其工艺为:以电解槽的石墨内衬为阳极, 用钼插入铝液中作阴极,以KCl和CeCl2 熔盐作电解液。将铝液加热至850℃左方 时 , 通 电 进 行 电 解 , 即 可 制 得 10~25%Ce-Al中间合金。

10

粉末法

将两种不易熔合的金属(如铜和铅)分别制 成粉末,混合压块,然后加热扩散制成中 间合金。

18

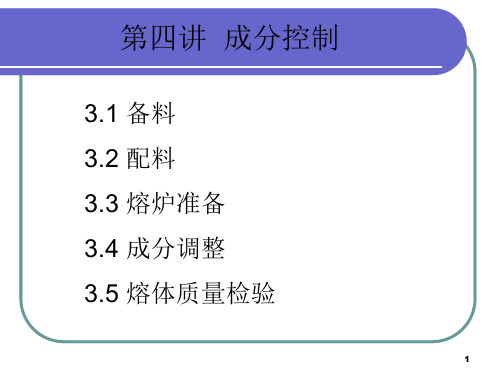

配料计算

在计算出新金属料带入的杂质元素时,若该元 素是合金元素之一,则取下限计算;若为杂质, 则按上限计算。 配料计算程序如下:首先计算包括熔损在内的 各成分需要量;其次计算由废料带人的各成分 量;再计算所需中间合金和新金属料量;最后 核算。 核算表明,计算基本正确,可以投料。如果核 算结果不符合要求,则需复查计算数据,或重 新选择炉料及料比,再进行计算,直到核算正 确为止。

3

废料

废料亦称回炉料或旧料,是配制合金的主 要原料之一。 有色金属废料按照来源不同,可分为本厂 废科和厂外废料两大类。 本厂废料:熔铸车间及各加工车间所产生 的加工余料及不合格的报废料。 厂外废料:源于各机制工厂或商入方式有两种:纯金属、中 间合金(母合金)。 使用中间合金的目的是为了便于加入某些 熔点较高且不易溶解或易氧化、挥发的合 金元素、以便更准确地控制成分。

有色金属熔炼与铸锭 ppt课件

二、金属氧化的动力学方程

平面金属的氧化速度可用氧化膜厚度随时间的变化来表示:

1.温度、面积一定,内扩散速度: (dx/dt)=D/x * (CO2-C´O2)

2.结晶化学反应速度: (dx/dt)=K CO2

两阶段速度相等可求得:1/D*x*dx+1/K*dx= CO2*dt t为时间

二、熔炼温度 温度升高,氧化速度加快 如,4000C以下,氧化铝膜强度高,线膨胀系数与铝接近,膜保护良好 (抛物线规律),但高于5000C则按直线氧化规律,7500C时易于断裂

三、炉气性质 存在诸如O2、H2O、CO2、CO、H2、CmHm、SO2、N2等气体 体系对金属是 氧化性还是还原性或中性应视具体情况而定 金属的亲和力大于C、H与氧的亲和力则含有CO2、CO或H2O的炉气就会 使其氧化

影响氧化烧损的因素及降低氧化烧损的方法

影响金属氧化烧损的因素:

一、金属及氧化物的性质

纯金属氧化烧损取决于金属与氧的亲和力和金属表面氧 化膜的性质 Mg、Li与氧亲和力大,而且a<1,氧化烧损大 Al、Be 与氧亲和力大,但a>1,氧化烧损小 Au、Ag、Pt与氧亲和力小,a>1,故很难氧化

例外情况:a>1,但线膨胀系数与基体金属不相适应则 易产生分层,断裂而脱落—显然也属于易氧化烧损金属

铸锭的凝固传热: 1)金属性质 2)锭模和涂料性质 3)浇注工艺(浇注温度、浇注速度、冷却强度)

●绝热模(如砂模)中 铸锭凝固时的温度分布:

●铸锭凝固以凝壳热阻为主时(如水冷模)的温度分布

●铸锭凝固以界面热阻为主时(如水冷模)的温度分布

影响凝固传热的因素:

熔炼、铸造和均质的基础理论

有色金属熔炼和铸造一. 基本原理1.熔炼和铸造的定义:熔炼的含义:就是将各种胚锭通过加温重熔的方法,实现由固态向液态转变的同时,进行合金化的过程.在熔炼的过程中,将实现净化除杂的目的.铸造的含义:将符合铸锭要求的金属熔体通过转注工具浇入到具有一定形状的铸模 中,使熔体在重力场或外力场的作用下充满模腔,冷却并凝固成型的工艺过程.它不仅要实现外部定型,而且还要实现对内部的微观组织结构的调控.二. 铝及其合金的熔炼1.熔炼的传热过程铝的熔点虽然很低(660℃),但由于熔化潜热(395.56kJ/kg)、固态热容(1.1386kJ/kg. ℃)和液态热容(1.046kJ/kg. ℃)都较高,而铝的黑度是铜铁的1/4,所以铝熔炼耗能大,很难实现理想的热效率。

热的传递方式有三种,传导、对流和辐射。

要提高金属的受热量,一方面提高炉温,这对炉体和熔体都不利,另一方面铝的黑度小,故提高辐射传热也是有限的,因此只能着眼于增大对流的传热系数(αc),它与气流速度的关系:αc=5.3+3.6v[kJ/(m2 h.℃)] V<5m/s时αc=647+v0.78 [kJ/(m2 h.℃)] V>5m/s时可见提高燃烧的气流速度是有效的。

2.合金元素的溶解和蒸发熔炼温度下(700℃)几种元素在铝中的扩散系数为(cm2/s):Ti:0.66,Mo:1.38(760℃),Co:0.79,Ni:1.44,Si:14.4,通常情况下,与铝形成易熔共晶的元素,一般较易熔解,与铝形成包晶转变的,特别是熔点相差大的元素较难于溶解。

在相同溶解条件下,一般蒸气压高的元素容易挥发,可把常用的铝合金分为两组:Cu、Cr、Fe、Ni、Ti、Si、V、Zr等元素的蒸气压比铝的小,蒸发慢,Mn、Li、Mg、Zn、Na、Cd等元素蒸气压比铝的大,容易蒸发,在熔炼过程中损失较大。

3.熔炼的吸气过程铝—氧反应金属以熔融态或半熔融态暴露于炉气中并与之相互作用时间越长,往往造成金属大量吸气,氧化和形成其它非金属夹杂,其反应分为:吸附、界面反应和熔解(扩散)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒸发动力学

蒸发速率是指单位时间从单位体积蒸发的气体质量。

随着体系趋于平衡状态而减小,可用道尔顿(Dalton) 公式表示:

b o uV ( pMe pMe ) p

uV—蒸发速率,p—外压,p0Me—金属蒸气压,p

Me—实际分压

当poMe>pme时,蒸发速率为正;反之为负,即不是凝聚相的蒸 发,而是蒸气相的凝聚。

w理

293 K

S L Cp dT L C p dT TM

式中:

S 为固体质量热容,kJ/(kg· ℃) Cp ℃) CpL 为液相质量热容,kJ/(kg·

L为熔化潜热,kJ/kg 实际熔化所需要的总热量(W实)比W理大很多。它们的 比值即为热效率

W理 E 100% W实

熔化潜热:当物质加热到熔点后,从固态变为液态或由液态变为固态 时吸收或放出的热量。

某组元或多组元在液体或固体内向表面扩散 在边界上组元蒸发 气相中的扩散 坩埚 在气相中扩散

界面上原子蒸发 金属熔体

蒸发的利弊:

精炼提纯。

金属原子

蒸发损失、合金成分控制 困难、污染环境、危害健康。

原子向表面扩散

3.2 金属的蒸发

影响因素—金属蒸气压

金属的蒸发相变反应式:Me(L,S)=Me(g) 饱和蒸汽压:在某一温度达到平衡时,气相 中金属的蒸汽分压。 金属的蒸发能力的表征:

浓度梯度引起原子、分子运动

外力场或密度场造成原子集团的运动引起物质迁移

3.1.2 金属熔炼过程中的传质

扩散:物质从高浓度区域向低浓度区域移动的过程, 由体系中浓度差(本质上是化学势差)引起。

从本质上说,它是依赖微观粒子(分子、原子、离子)的 随机的分子运动所引起的。对某一传输的物质体系而言,当体 系存在浓度差时,浓度大的分子破坏了均衡态而导致了定向的 分子运动,促使浓度大的区域的分子趋向浓度小的区域,而达 到浓度一致,从而完成宏观的质量传输。通常情况下,分子扩 散传质是很缓慢的,传递的质量亦是很少的。

第一节 金属熔炼过程的热量与物质交换

3

3.1.1 金属熔炼过程中的传热

热传导 热传输的三种基本方式:传导、对流和热辐射 金属熔炼过程中的主要方式是对流和热辐射 热辐射 热传导 对流

3.1.1 金属熔炼过程中的传热

金属熔化所需要的理论总热量 W 理 ,可以通过以下公式 来计算: TM T

可分析温度对氧化物稳定性的影响并比较各氧化物 的稳定性大小。 可定性分析元素的氧化还原规律。

图中处在越下部的金属与氧的结合能力越强, 由此产生金属冶炼中的金属热还原法。

比较两式,氧化铝的生成自由能具有较大的负值,因此它的稳 定 4Cu Al2O3 3 3

即:Cu2O能够被Al还原。

G 715900 J / mol 0

ΔG还是衡量标准状态下氧化物稳定性的一种判据,某一金属 氧化物的ΔG值越小(越负),则该元素可还原ΔG值较大的氧化物。

氧化热力学条件及判据

《纯物质热化学数据手册》

氧化热力学条件及判据

《纯物质热化学数据手册》

氧化热力学条件及判据

《纯物质热化学数据手册》

氧化热力学条件及判据

《纯物质热化学数据手册》

氧化热力学条件及判据

《纯物质热化学数据手册》

氧势图 (Ellingham图)

氧化热力学条件及判据

利用氧势图可以分析:

如:固溶、时效热处理过程中的扩散

3.1.2 金属熔炼过程中的传质

Fick第一定律

如果体系无总体流动时,由浓度梯度引起的物质扩散通

量与其浓度梯度成正比,扩散方向与浓度梯度方向相反。

扩散过程的微分方程为:

WAx

mol/cm2· s

A DA x

W Ax : 组分A在x方向上的质量流率, 即物质流A的扩散通量,

SC

1

C

FC 1 ( 1) FS C

GC : C : SC : ab :

C : b : SC :

FC :

FS :

燃烧气体与受热面之间辐射传热系数,kJ/(m2· h· ℃)h; 燃烧气体与受热面之间的对流传热系数,kJ/(m2· h· ℃)h; 炉壁与受热面之间辐射传热系数,kJ/(m2· h· ℃)h;

3.1.1 金属熔炼过程中的传热

举例说明:火焰炉熔炼热交换

Q QGC QSC QGC (GC C C )(tG tC )

QSC ( SCSC ab b )(tS tC )

QGC:燃烧气体传到熔炼金属受热面上的热量,kJ/h;

QSC: 炉壁传给熔炼金属受热面上的热量,kJ/h;

蒸发动力学

uV b o ( pMe pMe ) p

o Me

umax ( p

M pMe ) 2 RT

金属的蒸发随压力的降低而加速,真空熔炼时,向真空室内 通入惰性气体,可降低蒸发速率和蒸发损失,这对于真空熔 炼具有重要意义。例如真空熔炼钛、铌、锆等难熔金属时, 充入0.1atm的惰性气体,就能使蒸发损失大为降低。

炉内热交换过程

被燃烧气体吸收的炉壁辐射热量的热辐射系数,kJ/(m2· h· ℃)h; 炉料受热面的黑度; 燃烧气体的黑度; 炉壁总辐射; 金属受热的面积,m2; 炉顶、炉壁的面积,m2;

提高金属受热量的途径:

提高炉温

提高对流传热

3.1.1 金属熔炼过程中的传热

传热举例

现代化火焰熔铝炉热平衡

第四讲 有色金属及合金熔炼的 基本原理

有色金属及合金熔炼的基本原理

本章要点: 介绍有色金属及合金熔炼过程的热量、质量传 输等基本原理,包括: (1) 熔炼的热交换过程; (2) 熔炼过程金属氧化机理以及防止金属氧化的 方法; (3)控制和减少金属熔体气体夹杂的措施。

为什么讨论传热、氧化和气体夹杂?

log p

o Me

H C A B 2.303RT 2.303 T

3.2 金属的蒸发

金属饱和蒸汽压与温度的关系

温度升高,金属的蒸气压增大,即蒸发趋势增强。

3.2 金属的蒸发

影响因素—压力

炉内压力对金属的蒸发有很大的影响。一般情况下,压 力愈低,蒸发愈大。在低压下或在真空状态下熔炼,蒸气压 较大的金属,其蒸发损失非常严重。 在真空状态下,脱离金属表面的原子或分子的平均自由 程大大增加,原子或分子间相互碰撞的概念会大大减少,返

3.2 金属的蒸发

蒸发动力学

温度升高,pome增大,蒸发速率增大; 当蒸发空间的体积一定,蒸发面积越大,pme升高得越快,并迅速 达到饱和值,此时, uV→0; 当蒸发表面积一定,蒸发空间体积越大,pme值升高越慢,使蒸发 速率达到零值所需时间就越长; 在蒸发表面上不断有气流流过的蒸发过程中,蒸发速率随金属蒸 气在气相中的传质速率的增大而加快; 在气流速度大,能把金属蒸气及时带离蒸发空间时,则金属的蒸 发过程可一直进行到凝聚相消失。

无芯感应熔铝炉热平衡

3.1.1 金属熔炼过程中的传热

熔炉举例

井式电阻熔炼炉(辐射型传热)

有什么方法可以提高电阻炉的热效率呢?

3.1.2 金属熔炼过程中的传质

传质(质量传输):是指物质从体系的某一部分迁移到另一 部分的现象。

合金成分均匀化过程

除气、除渣的熔体净化过程 凝固时溶质再分配过程 扩散传质 对流传质 相间传质

金属氧化的热力学 趋势问题

▲金属氧化的趋势 ▲各合金元素的氧化顺序 K>Ca>Na>Mg>Al>Zn>Fe>Au ▲氧化程度

判定依据:反应前后自由能变化 △G=G产-G反

若△G<0,即G产<G反,则反应按方程式所给定的方向自动进行; 若△G>0,即G产> G反,则反应将逆向自动进行;

若△G=0,即G产= G反,则反应已经达到平衡状态;

其它因素的影响

蒸发是一种产生于表面的现象,所以蒸发损失与金属表面 状态关系很大。金属表面有氧化膜覆盖时,金属的蒸发量可

以大为降低。所以控制蒸发的核心是改善熔体表面状态。

改善的实例:

铜合金中加铝或铍形成致密氧化膜 铝合金中加铍形成致密氧化膜 镁合金中加铍形成致密氧化膜

添加覆盖剂

3.2 金属的蒸发

如:熔炼过程中的搅拌。

相间传质:通过不同的相界面进行。既有分子或原子 的扩散、又有流体中的对流传质,是多种传质过程的 综合 。与界面上的化学反应、相界面两侧介质的性质、 运动状态有关。 如:中间合金锭加入铝液中。

第二节 金属的蒸发

13

3.2 金属的蒸发

金属由液态转变为气态的现象称为蒸发

蒸发动力学

真空下某些金属的蒸发速率与温度的关系

3.2 金属的蒸发

蒸发动力学

外压对蒸发过程的动力学有着显著的影响。外压 减小,蒸发速率uV增大,即金属在低于pome很多的真 空下熔炼时,可在较低的温度下达到较高的蒸发速率。

umax ( p

o Me

M pMe ) 2 RT

式中umax为最大蒸发速率,T为蒸发表面蒸气的温度,M 和R分别表示金属的原子量和气体常数。

Δ G 是衡量标准状态下金属氧化趋势的判据,某一金属 氧化物的ΔG值越小(越负),则该元素与氧的亲和力越大,氧 化反应的趋势亦越大,氧化物就越稳定。

氧化热力学条件及判据

举例说明

温度在1000K时:

4 2 Al O2 Al2O3 3 3 4Cu O2 2Cu2O

G 906300 J / mol G 190400 J / mol

蒸汽压 蒸发热 蒸汽压越大,蒸发热越小、 沸点越低的金属易蒸发

沸点

3.2 金属的蒸发

一些元素的沸点及蒸发热