首钢3号高炉炉冷事故治理实践

首钢1,3号高炉出铁口维护和改进炮泥质量的生产实践

No 3 BF o ho g n te r umma ie n t i a e . Byt i y,ag e tp o r s a ema e . fS u a g S e la e s rz d i hsp p r h swa r a rg e sc n b d

维普资讯

首钢 1 ,3号 高炉 出铁 口维 护 和 改 进 炮 泥 质 量 的 生产 实践

王自亭 王春生 余鸿林

( 炼

摘 要

铁

厂 )

介绍了首钢 1 ,3号高炉 出铁 口维护 和改进炮 泥质量 的生 产实践 。通 过改善 出铁 口维护 和炮泥 质

手段 。

出了更高的要求 ,在实际出渣铁作业过程中,往 往 由于 泥套质 量 不好 而造 成堵 口时发 生 冒泥 ,甚 至造成高炉减风 、休风堵 口,从而影响出铁 口深 度 的稳 定和 高炉 的正 常生 产 。 19 94年以前 ,1 ,3号高炉采用水质泥套 泥 制作泥套 ,常因泥套破损而打泥时跑泥 ,导致出 铁 口深度不够 ,造成排不净渣铁 ,使高炉憋风 、

f rt ef r a ec sh u e o e ai n h c r vd st e n c s a y b sst e p t e b a t u a e h g o n c a t o s p r t ,w i h p o i e h e e s r a i ok e h ls f r c i h h u o n

首钢3号高炉喷煤降焦生产实践

( inagC . (h om kn ln) Qagn o) T eI n aigPat r

W ANG D n q n o g ig

( eR sac s tt f eh oo y ee rhI tueo c n lg ) ni T

AB T AC T e p p r s mma ie h r d ci n sa u n o t u u l p i z d ee n a y SR T h a e u r d t e p o u t t t s a d c n i o sy o t z o n mie l me tr o e a in r g lt n fNo3 B n e i e e tma e il a d f e o d t n .I w s p o e h t p r t e u ai s o . F u d r d f r n tra n u lc n i o s t a r v d t a o o f i t e o e ai n i e f p n n p c n e , o sd r g b i a d b g b t h a d a g e i fg t v r h p r t a o e i g u e tr c n i e i rm i a c n n l si h .E e y o d o n n p o u t n i d x o . r ae h e t e e i c 0 3 r d ci n e f o No3 BF c e t d t e b s l v lsn e 2 0 . KE OR b a t u a e r w tra n e , p r t n r g l t n YW DS l s f r c , a ma e l a d f l o e ai e u a i s n i u o o

首钢京唐公司2号高炉护炉实践

所需要的最小铁水钛质量分数 ,只有铁水钛质量

分数超 过该值 ,炉 内才 可能 产生 T i C 、T i N 及

1 炉缸结构

首钢京 唐公 司 2号 高炉炉缸结构如 图 l 所示 。 从超 微 孔 N MA 和 N M D 半 石 墨碳 砖 上 表 面

i( T C N) 。在 炉缸 内部 耐 火 材 料 与 铁 水 的交 界 处 存在 一定 量的 T i C、T iN及 T i ( C N) ,以实现 护炉

Ab s t r a c t T h e b l a s t f u r n a c e c r u c i b l e l o c a l t e mp e r a t u r e o f S h o u g a n g J i n g t a n g N o . 2 B F i n c r e a s e s .B y

t e mp e r a t u r e s ,t h e e f e c t i s n o t o b v i o u s . T h e n, a d d i n g t i t a n i u m b a l l t o p r o t e c t f u r n a c e ,t h e

v i r t u e o f i mp r o v i ng s o f t wa t e r lo f w r a t e,c i r c u l a t i ng i n d us t r i a l wa t e r p a r t i a l l y a n d d e c r e a s i ng s o f t wa t e r

张贺顺 :硕士 ,工程师 。收稿/ 2 0 1 2 . 0 9 . 2 7

区域热电偶编号为 T E 3 1 3 1 5和 T E 3 1 3 1 6 ,在 3,

提升高炉铁水计量秤精度的探索与实践

提升高炉铁水计量秤精度的探索与实践摘要:本文对公司现在用的5台高炉铁水计量秤使用情况及产生计量误差的原因进行分析,提出提升铁水计量秤精度的办法,并对下一步发展提出意见和建议,对水钢进一步减低钢水能耗、提升管理水平具有一定作用。

关键字:铁水计量秤;计量精度;传感器;铁水罐前言首钢水城钢铁集团有限责任公司现有3#、4#两座高炉进行铁水冶炼,使用的炉下静态轨道衡(以下简称炉下秤)均为杭州钱江称重生产的GDK200型无基坑不断轨式静态轨道衡。

由于秤台长度低于现有检衡车轴距,不能用检衡车进行比对,也无标准罐车比对,因此以炼钢200t动态轨道衡称重数据为基准来比对炉下秤,为更好满足水钢炼钢厂对铁水量的预约要求,提高“一罐到底”合格率,需要对高炉炉下铁水秤进行细致的调整,通过对传感器基础、称量轨、引轨、称重平滑区的调整,有效地满足提升高炉炉下秤的计量精度的要求。

1.运行现状3#、4#两座高炉共计有5台炉下秤,分别为3#高炉炉下东、西面秤、4#高炉炉下1#,、2#、3#秤。

秤体为无基础刚性秤体复合式结构,在称量轨下对称安装22只轨垫式称重传感器,设计准确度为±0.5%FS(即最大允许误差为±1t)。

从目前使用状况看,3#高炉东、西面秤比对差值长期在+0.5t以内,4#高炉1#、2#、3#秤比对差值长期在+0.7t左右。

3#高炉炉下秤称重准确度高于4#高炉炉下秤,通过分析,与其采用混凝土硬质基础有很大关系。

同时,由于3#高炉采用了硬质基础,其偏载计量性能也高于4#高炉(3#高炉装铁时铁水罐定位区域为±200mm内称重最大误差不超出0.5t,4#高炉装铁时定位区域为±100mm内称重最大误差不超出1t),定位区域的缩小也增加了火车司机的停车定位操作难度。

1.存在的问题1秤体基础⑴传感器基础在生产过程中,秤体传感器基础长期受压,又加上传感器个数多,会使传感器基础不水平,造成传感器受压输出信号有误差,不能真实反应传感器的输出信号。

冶金论文合集汇编.

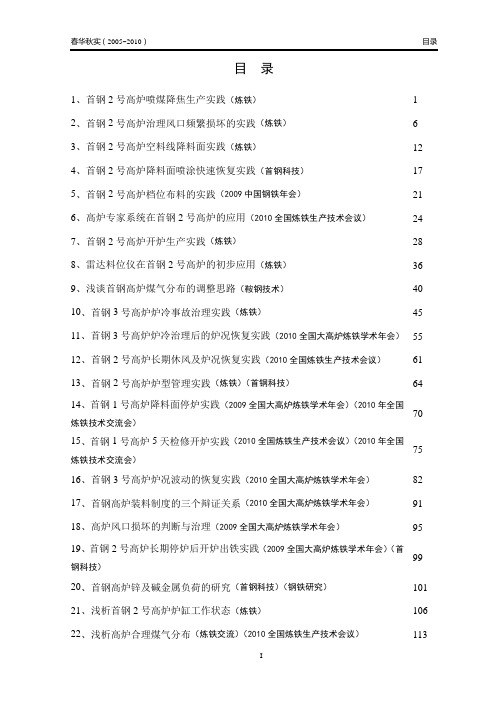

目录1、首钢2号高炉喷煤降焦生产实践(炼铁) 12、首钢2号高炉治理风口频繁损坏的实践(炼铁) 63、首钢2号高炉空料线降料面实践(炼铁)124、首钢2号高炉降料面喷涂快速恢复实践(首钢科技)175、首钢2号高炉档位布料的实践(2009中国钢铁年会)216、高炉专家系统在首钢2号高炉的应用(2010全国炼铁生产技术会议)247、首钢2号高炉开炉生产实践(炼铁)288、雷达料位仪在首钢2号高炉的初步应用(炼铁)369、浅谈首钢高炉煤气分布的调整思路(鞍钢技术)4010、首钢3号高炉炉冷事故治理实践(炼铁)4511、首钢3号高炉炉冷治理后的炉况恢复实践(2010全国大高炉炼铁学术年会)5512、首钢2号高炉长期休风及炉况恢复实践(2010全国炼铁生产技术会议)6113、首钢2号高炉炉型管理实践(炼铁)(首钢科技)6414、首钢1号高炉降料面停炉实践(2009全国大高炉炼铁学术年会)(2010年全国70 炼铁技术交流会)15、首钢1号高炉5天检修开炉实践(2010全国炼铁生产技术会议)(2010年全国75 炼铁技术交流会)16、首钢3号高炉炉况波动的恢复实践(2010全国大高炉炼铁学术年会)8217、首钢高炉装料制度的三个辩证关系(2010全国大高炉炼铁学术年会)9118、高炉风口损坏的判断与治理(2009全国大高炉炼铁学术年会)9519、首钢2号高炉长期停炉后开炉出铁实践(2009全国大高炉炼铁学术年会)(首99 钢科技)20、首钢高炉锌及碱金属负荷的研究(首钢科技)(钢铁研究)10121、浅析首钢2号高炉炉缸工作状态(炼铁)10622、浅析高炉合理煤气分布(炼铁交流)(2010全国炼铁生产技术会议)11323、首钢高炉送风制度的基础研究(钢铁研究)(2010全国大高炉炼铁学术年会)11724、首钢3号高炉炉体冷却制度的初步研究(2010全国炼铁生产技术会议)(2010122 年全国炼铁技术交流会)25、首钢高炉使用承德球护炉的研究(钢铁研究)(2010全国炼铁生产技术会议)12626、首钢一高炉加压阀组结垢现象的研究(炼铁交流)13027、首钢高炉降料面停炉技术的定量化研究(2010全国大高炉炼铁学术年会)(2010133 宝钢学术年会)28、首钢高炉开炉技术的定量化研究(发明专利)(2010全国大高炉炼铁学术年会)136 (2010宝钢学术年会)29、首钢高炉长期休风及炉况恢复的定量化研究(2010全国大高炉炼铁学术年会)14030、首钢高炉炉况失常的定量化恢复技术研究(2010全国大高炉炼铁学术年会)14331、首钢高炉悬料的定量化恢复技术研究(2010年全国炼铁新技术应用及节能减148 排研讨会)32、首钢高炉亏料线的定量化处理技术研究15233、首钢高炉洗炉技术的初步研究(2010全国大高炉炼铁学术年会)15534、首钢2号高炉技术管理的进步(2009中国钢铁年会)15935、首钢2号高炉操作与管理的进步(2009全国大高炉炼铁学术年会)16336、首钢高炉炉前作业管理的研究与实践(炼铁交流)16637、首钢高炉看水作业管理的研究与实践17038、首钢2号高炉铁口维护及出铁管理实践(2008全国炼铁生产技术会议)17339、首钢2号高炉铜冷却壁使用的体会(炼铁)(第五届国际炼铁科技大会)17640、首钢2号高炉强化冶炼条件下控制炉缸水温差生产实践(炼铁)18041、首钢高炉使用低钛球团矿护炉的实践(2010全国大高炉炼铁学术年会)18442、首钢高炉长寿的实践(钢铁研究)(2010宝钢学术年会)18943、近年来首钢高炉炼铁技术的进步19444、近年来首钢高炉设备故障下的高炉操作实践19745、首钢1号高炉造渣制度失控的炉况处理实践20046、高炉喷补造衬值得重视的几个问题20347、首钢高炉造渣制度的几点认识20548、首钢高炉布料溜槽脱落的炉况定量化恢复研究20849、首钢高炉炉缸热度控制实践(2010全国大高炉炼铁学术年会)(炼铁交流)21050、首钢1号高炉高效开炉实践21551、首钢2536m3矮胖型高炉生产实践(2010全国大高炉炼铁学术年会)(2010宝219 钢学术年会)52、首钢高炉含钛炉渣黏度的试验研究22453、首钢高炉含钛炉料结构冶金性能的试验研究23054、首钢3号高炉管道行程的分析与处理23555、浅谈高炉中部调剂23956、浅谈高炉冶炼周期(2010全国大高炉炼铁学术年会)24157、首钢高炉炉况定量化管理的探讨(2010全国大高炉炼铁学术年会)24458、高炉喷补造衬值得重视的几个问题24759、首钢1号高炉溜槽脱落炉况恢复实践24960、首钢新建高炉炼铁技术管理的探讨25361、首钢高炉经济冶炼的思考25662、首钢高炉原料管理的研究与实践(2010全国大高炉炼铁学术年会)259首钢2号高炉喷煤降焦生产实践摘要首钢2号高炉在精料的基础上,积极调整送风制度和装料制度,合理利用强化冶炼措施,加强系统管理和设备管理,实现了焦比280Kg/t、煤比185Kg/t的生产指标,在喷煤降焦方面取得了新的进展。

唐山国丰钢铁有限公司“060330”高炉炉顶爆炸事故

唐山国丰钢铁有限公司“060330”高炉炉顶爆炸事故2006年3月30日8:39分左右,唐山国丰钢铁有限公司(以下简称国丰公司)5#450m³高炉发生炉顶爆炸事故,导致6人死亡、6人受伤,直接经济损失150万元。

事故发生后,丰南区委、区政府主要领导带领区五套班子领导在第一时间赶赴现场指挥抢险救援工作,国家及省、市领导和有关部门高度重视,并分别作出重要批示,国家安全生产监督管理总局委托首钢和唐钢专家对事故发生的原因进行详细调查。

唐山市委、市政府有关领导赶赴现场指导现场救助,同时根据事故调查有关规定抽调安监、公安、工会等相关部门及专家组成事故调查组对事故进行调查处理。

发生事故的5#高炉容积为450m³。

由北京钢铁设计研究总院设计、中国第二十二冶金建设公司负责建设,采用了国内较为先进的无料钟炉顶、PLC控制系统等工艺技术,投产后运行工况良好,利用系数基本稳定在3.7,所产铁水用于转炉炼钢。

该炉由公司炼铁厂负责管理,隶属于炼铁厂高炉一车间。

(一)事故经过:2006年3月30日原定5#高炉进行计划检修,但由于当日夜班炉温向凉,5:40高炉产生悬料,并且风口有涌渣现象。

值班工长及时通知车间主任和生产厂长。

车间主任、生产厂长分别于6:00、6:20到达现场采取措施。

6:10减风到146kPa,6:25左右11号风口有渣烧出,看水工及时用冷却水封住,由于担心高炉产生崩料后灌死并烧穿风口,高炉改常压操作,为紧急休风作准备。

6:35改切断煤气操作,炉顶、重力除尘器通蒸汽。

6:50观察炉况比较稳定,又减风到70kPa,稍后又发现有风口涌渣现象。

7:10加风到89kPa,压量关系转好,但顶温明显上行,为控制炉顶温度,从7:35开始间断打水,控制顶温在300—350度。

8:15左右高炉工况呈好转趋势。

但发现此间料尺没有动,怀疑料尺有卡阻,值班工长通知煤防员和检修人员到炉顶平台对料尺进行检查。

在8:39分左右,炉内突然塌料引起炉顶爆炸,造成6人死亡、6人受伤的事故。

首钢3号高炉改造项目-涂装技术难点及质量管控

首钢 3号高炉改造项目 - 涂装技术难点及质量管控一、简介首钢老工业园区改造3#高炉及秀池改造项目位于北京市石景山区新首钢高端产业综合服务区工业主题园区的北侧。

基地内3#高炉、热风炉等为原有保留建筑,首钢的三高炉改造中,通过涂装工艺的研究尽量忠实地封存“旧”,表达对历史的尊重。

对于一些影响空间效果的建筑谨慎地“拆”,打开工业和自然对话的通廊。

适度增加的“新”,是塑造一根独具魅力的动线引领观者游走于自然景致和工业遗存之间,完成了心底对于基地的虔诚解读。

“封存旧”、“拆除余”、“织补新”这三者的并存体现了一种积极的历史观,即历史是一个动态的发展过程。

不泥古不伪装,让时间自由地去铭刻、去纪念。

二、技术难点分析高炉改造项目涉及到新老结构的防腐涂料涂装、防火涂料涂装、罩棚耐候钢板做锈等几个方面,高空作业安全技术措施实施难度大,涂装工艺复杂,防腐涂料涂装主要是老结构的透明漆涂装,防火涂料涂装主要是老结构原有涂层脱漆除锈。

三、老结构防腐涂料涂装---透明漆1、St2处理等级适用标准根据GB/T 8923.1-2011《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》和GB/T 8923.2-2008《涂覆涂料前钢材表面处理表面清洁度的目视评定第2部分:已涂覆过的钢材表面局部清除原有涂层后的处理等级》中St2处理等级标准进行验收。

2、涂装工艺流程按高差单元进行高压水除锈---压缩空气吹扫---晾干---检查除锈效果---进行手工处理---压缩空气吹扫---改性环氧封闭底漆涂装2道---检查验收合格---改性丙烯酸聚氨酯中间漆1道---检查验收合格---改性亚光氟碳面漆2道---检查验收---处理2个单元接口的位置。

3、基层处理方法根据设计要求及标准规范,结合三高炉工程实际情况,本着操作可行、经济适用、高效环保的原则,经过反复试验,最终确定高压水喷射清理后进行手工和动力工具清理相结合的除锈方法。

首钢高炉降料面停炉技术的定量化分析

首 钢 1号 、 3号 ( 为 2 3 高 炉 分 别 于 均 5 6m )

19 9 4年 8月和 1 9 9 3年 6月开 炉 , 止到 2 0 截 0 9年

降料面停 炉过 程 中 , 为避 免 因风量 水 平 与 料

层厚 度不 匹配 , 成 炉 内煤 气不 稳 定 而 出现 顶 压 造

鞍 钢 技 ● ● ● … … ● ●

●

.

ANGANG TECHN0LOGY

总第 37期 6

f 生产实践

- 。 ● ● ● ●

…

…

●●●●● ●●

首钢 高炉 降料面 停炉 技术 的定 量化 分析

张 贺顺 , 马洪斌 , 健 任

( 首钢股份 公 司炼铁 厂 , 北京 10 4 ) 0 0 1

炉 内存 在正 常料 的前 、 2个 时期 ; 后 焦炭料 期可 分 为炉 内全部 为焦炭 且料 面在炉 身下部 、 炉腰 、 腹 炉 及炉 缸上部 等前 、 、 3个 时期 。 中 后

1 2 总 耗 风 量 .

1 2 , 286t接近 国际先进 水平 。随着 2座高 炉炉 龄 的增长 , 炉体冷 却 壁 均 出现 不 同程 度 的损 坏 。为 减 缓炉体 冷却壁 的损坏 , 2座 高炉 定 期 进行 了 对

Ch r e Le e c no o y f r BF o ho a a g v lTe h l g o fS ug ng

Z a g He h n h n s u ,Ma Ho g i n b n,R n Ja e in

(rn a i ln o h ua gC roa o , e ig1 0 4 , hn ) I m kn Pa t f o gn op rt n B in 0 0 1 C i o g S i j a

首钢长钢3#高炉快速开炉生产实践

通过开炉前的充分准备 、 开炉料的精确计算 以及制定合理的烘炉和开 炉方案 , 确定适宜 的开炉工作参数, 实

ቤተ መጻሕፍቲ ባይዱ

中图分类号 : T F 5 4 4 . 7

文献标识码 : A

长钢 3 # 高炉于 2 0 1 5年 1 月2 3 日停 炉 大 修 , 停 炉 期 间对 F e M n s l P 高炉本体及附属设备进行 了系列维修 ,同时对高炉炉缸进行 9 9 . 5 6 0 1 。 l 1 。 。 了浇 注 ,对 热 风炉 和 炉 体 进 行 了重 新 砌 筑 并 更换 了部 分 冷 却 1 . 3 . 2装 料 壁。 2 0 1 5年 4月 1 8日 1 8 : 0 0点 火送 风 , 1 9日 0 2 : 0 8 见 铁 并 过 选定装料参数后,根据高炉实际炉容和 原燃料质量和堆 撇渣器, 2 0日零 点班喷煤 、 富氧 , 全风作业 , 炉况稳定顺行。 比重 进 行 了详 细 的 装 炉料 单 计 算 , 并于 1 8日 0 2 : 1 0时 开 始 装 1 开炉前 的准备工作 料, 分段 装 入 高 炉 , 当装 到 炉 腰 部位 时要 进 行 实测 料 面 进 行 核 1 . 1高 炉烘 炉 算 。0 7 : 1 0时 装 炉 完 毕 , 与 理 论装 炉 参 数 基 本 一 致 。 高炉本体烘烤 ,主要是使用 己烤好的热风炉 提供 的热风 2开炉 过程 进行烘烤 , 以风温升温为依据 , 以风量为调剂手段, 控制合适 开炉送风制度选择:4个 1 1 0 a r m( 2 ≠ } 、 5 ≠ } 、 9 ≠ ≠ 、 1 2 ≠ } ) , 1 0 的 炉 顶温 度 , 严 格 按 烘 炉 曲 线进 行烘 烤 。 个 1 0 5 mm, 总进 风面 积 为 0 . 1 2 4 5 m , 开炉点火时堵 3 ≠ } 、7 ≠ } 、 3 样 高 炉停 炉前 出铁 口部 位 温 度 偏 高 ,停 炉后 观 察 炉 缸 陶 8 ≠ ≠ 、 1 1 ≠ ≠ 四 个风 口操 作 , 进 风 面积 为 0 . 0 8 8 2 m 。 瓷杯 损毁殆尽 , 侧壁碳砖 内侧也有一定程度侵蚀 , 炉底温度检 1 8日 1 8 : 0 0点火 , 1 8 : 0 5时 6 ≠ ≠ 风 口着火, 1 8 : 2 0 所有风口着 测 处 于 正 常 范 围 。风 口组合 砖 区域 损 毁 约 一 半 。本 次 大 修 对 火, 高 炉开 始 逐 步 增 加 风量 , 2 1 : 3 0日铁 口见渣 , 炉 渣碱 度 0 . 7 5 炉缸 侧 壁 及 风 口区域 进 行 浇 注 修 复 ;出铁 口局部 加 厚 以恢 复 倍, 流动性较好 。2 3 : 5 7 开始引煤气, 开始转高压操作。 1 9日 至 原 设计 铁 口深 度 。 0 2 : 0 8时, 出第一炉铁并顺利过撇渣器 , 含硅量 4 . 1 4 %, 炉渣碱 本次烘炉充分考虑浇注炉缸 的影 响,在原烘炉计划 曲线 度上升至 O . 9 3倍 。 1 1 : 3 0风量 增 加 至 8 8 O m / mi n后 捅 开 7 ≠ } 风 的基础上增加 3 5 0 ℃恒温时间 2 4小时 , 烘炉时间达 到 4天, 以 口, 高炉逐步转入正常生产模式, 2 3 : o 0风量增加至 1 0 8 0 1 3 3 / 确保水分缓慢蒸发和砖衬的稳定。 ai r n , 风压 1 7 0 k p a , 高炉风量达到全风 8 0 %风 量 , 炉况正常, 2 O 安装 好 烘 炉 导 管 及 制 作 完 铁 口泥 包 后 , 4月 1 3日 2 2 : 0 0 日O 1 : 5 0时 , 喷煤 富氧 , 高 炉 点 火后 3 2小 时 全风 , 整 个 开 炉 过 开始对高炉本体进行烘烤, 分阶段进行 , 逐步升温 , 最高入炉 程无悬塌料。 风温 4 7 0  ̄ C, 以炉 顶 废 气 含 水量 达 到大 气 湿 度 为 主 要 依 据 , 结 3 快 速 开 炉 经 验 总结 合炉体各部温度 、 炉 壳 上涨 量 、 排 水量 等 综 合 判 断 烘 炉 效 果 。 本次开炉 3 2小 时全 风 是 长钢 历 史 上 最 快 及 炉 况 顺 行 度 1 . 2系统 查 漏及 试 车 最 好 的 一 次开 炉 , 主要 基 于 以下 几 点 经 验 : 因三高炉停炉时间较长 , 各部存在不 同程度的锈腐现象 , ( 1 ) 开炉料的选择打破常规, 以往长钢 的开炉均采取机烧十 炉体及管道设备受热应力影 响有 可能变形开裂 ,造成跑风漏 球团配萤石的炉料结构 , 由于开炉碱度选择较低 , 炉料结构中 气, 因此有必要对高炉等系统进 行压力试验 , 查找 出跑风漏气 往往球团比例达到4 0 %以上, 本次开炉料制固定7 0 %烧结+ 3 O % 地方和安全隐患, 并对查出的问题做到及时完善处理, 以保 证 球团的主料结构 , 增加硅石平衡炉渣碱度 , 球 团比例 的减少, 在 高炉将来 的生产安全的需要, 确保开产后能尽快达产达 效。 开炉 初 期 软熔 带 形成 时, 软 化 温度 升 高 , 软熔 区间变 窄 , 对 于 软 本 次 试 压 制 定 了详 细 的试 压 方 案 , 并 确 定 了试 压 路 线 , 从 熔 带透 气 性 有 很 大 的 改善 , 防止 了开 炉过 程 中悬 料 的发 生 。 高炉 鼓 风 机 一 混 风 阀 一 高炉 一 重 力 除 尘 器 一荒 煤 气 总 管 一 总 ( 2 ) 本 次 开炉 对 高 炉 及 热风 炉进 行 了充 分 的 预 热 , 且 装 料 管放散 , 按煤气走 向逐断进 行试压 , 每段均有不 同的压力标准 后, 炉 料 在 炉 内预 留时 间长 达 1 1 小时, 焦炭、 炉 料 水 分 得 到 充 和保压时间。 通过用手 、 目、 视、 听和抹肥皂水的方法进行测漏 。 分 的蒸 发 , 使 点 火 送风 后 焦 炭 快 速 燃 烧 , 腾 出 了 下部 空 间 , 同 1 7日 1 4 : 4 6时 开 始 试压 , 1 6 : 5 1 试 压 完 毕休 风 , 对 查 出 的 时很 好 的加 热 了炉 缸 , 且炉 内水 分 较 少 , 顶温上升较快 , 可 快 漏 点进 行 处 理 。 速 对 煤 气 进 行 回收 , 转 高压 操 作 , 加 快 了后 续 进 程 。 1 . 3装 炉料 的 设 定 及 装 料 ( 3 ) 本次开炉料, 金 属 料 由 以往 的 炉 身 下 部 2 m 下沉 至 炉 1 。 3 . 1 装 炉 参 数 的 选 择 身下部 l m, 炉缸快速加热后, 软熔带快速形成 , 且 由于炉渣碱 通 过 对 以往 长 钢 高 炉 开 炉 过 程 及 装 炉 参 数 的 分析 ,确 定 度控制较低, 前 几 炉渣 流动 性 较 好 , 减 少 了炉 渣在 炉 内 的滞 留 本 次 装 炉参 数 如 下 : 率, 腾 出大量 的下部空间, 给炉料下降创造了条件 。

高炉合理操作炉型

高炉合理操作炉型“喷涂修补术”刘国友温太阳高炉冶炼过程中保持合理的操作炉型是实现其长寿高效生产的关键,但是,随着高炉冶炼强度的提高,炉内衬体被不断冲刷、侵蚀,破坏了高炉合理的操作炉型,影响了高炉炉内煤气分布。

而炉内喷涂造衬技术的应用,可以喷涂形成合理的近似操作炉型内型,改善煤气分布,提升高炉技术经济指标。

实践证明,高炉炉内喷涂造衬技术在首钢的成功应用和推广,为首钢高炉炼铁技术进步提供了良好的外围条件。

而喷涂技术的成功应用,必须考虑好喷涂衬体厚度,施工组织控制好炉型规整,降低喷涂反弹率。

检修周期末高炉生产状况检修周期炉墙侵蚀现状。

高炉在一个检修周期内,往往每隔2个~3个月要进行一次例修,强化生产设备。

通过炉内料面深料线可以观察到炉墙耐火衬体,尤其是钢瓦下沿和炉身中上部。

结合炉体冷却壁运行或破损状况对比分析,可大致评估高炉炉墙侵蚀状况。

近些年来,随着冶炼技术进步和炉内喷涂造衬技术应用日趋成熟,检修周期喷涂后3个~4个月,基本不出现明显侵蚀;8个~10个月后,耐火衬体开始出现局部剥落;12个月以上,炉墙出现明显的坑凹、不均现象。

不同冶炼特点的高炉,个别甚至能监测到冷却壁水温差上升和冷却壁破损现象发生。

检修周期末高炉炉况。

高炉炉内耐火衬体在上升高温煤气流、下降原燃料的磨损、渣铁侵蚀和局部不均匀边缘煤气流的热冲击作用下,是一个逐渐减薄、剥落的过程。

失去(或局部失去)耐火衬体的高炉内型不规整,破坏了高炉形成的合理的操作炉型,影响高炉煤气流的分布。

检修周期末,耐火衬体的侵蚀不均匀甚至缺失等状况,一定程度影响了高炉顺行。

高炉炉内煤气流分布不均匀,炉况表现为压量关系偏紧,料尺工作均匀性下降,慢风率提高,顺行状况一般,生产只能退负荷适应。

炉内干法喷涂造衬为高炉延寿高炉炉内喷涂造衬技术主要是针对风口带到钢瓦下沿本体区域的炉墙进行修补、维护的长寿技术,需要高炉降料面至风口带。

应用炉内喷涂造衬技术,应先了解高炉工况特点,针对各部位选择适宜的耐火材料品种。