简述切削用量的三要素。

切削用量三要素对切削力的影响规律

切削用量三要素对切削力的影响规律

切削用量是切削加工中的重要参数,它由三个基本要素构成,分别是切

削速度、进给量和切削深度。

这三个要素对切削力的影响规律是我们进行切

削加工时必须了解和掌握的。

切削速度是指在单位时间内切削刀具与工件表面之间的相对运动速度。

切削速度的加快会导致切削力的增加。

当切削速度较低时,切削力主要由切

削刀具切削工件的材料引起的,逐渐过渡到切削速度较高时,切削力主要由

刀具与工件之间的摩擦引起的。

因此,提高切削速度会增加摩擦力,导致切

削力的增加。

进给量是指切削刀具在单位时间内对工件的移动距离。

增加进给量会导

致切削力的增加。

当进给量较小时,切削力主要由切削刃进给到工件产生的,逐渐过渡到进给量较大时,摩擦力对切削力的贡献逐渐增大。

因此,增加进

给量会增加摩擦力和切削刃的接触力,进而导致切削力的增加。

切削深度是指切削刀具每次进给时切削的工件材料厚度。

增加切削深度

会导致切削力的增加。

当切削深度较浅时,切削力主要由切削刃与工件之间

的摩擦引起的,随着切削深度的增加,刀具切削工件的材料引起的切削力逐

渐增加。

因此,增加切削深度会增加切削力。

切削用量三要素对切削力的影响规律是:提高切削速度、增加进给量和

增加切削深度都会导致切削力的增加。

在切削加工中,我们需要根据具体情

况合理调整切削用量,以降低切削力,提高切削效率和加工质量。

切削三要素

切削用量

定义:是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

切削速度v:在切削加工中,刀刃上选定点相对于工件的主运动速度。

v = πdn / 1000 ( m / min )

式中d --- 完成主运动的刀具或工件的最大直径(mm)

n --- 主运动的转速(r / min)

进给量f:工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量。

vf = n * f (mm / min)

切削深度ap:等于工件已加工表面与待加工表面间的垂直距。

对于外圆车削

ap = (dw - dm) / 2 (mm)

对于钻孔

ap = dm / 2 (mm)

式中dw --- 工件加工前直径(mm);

dm --- 工件加工后直径(mm)。

切削用量的三要素是:切削速度,进给量,切削深度。

选择原则是:粗加工时,低的切削速度,大的进给量、切削深度。

精加工时,大的切削速度,小的进给量、切削深度。

切削用量三要素—7

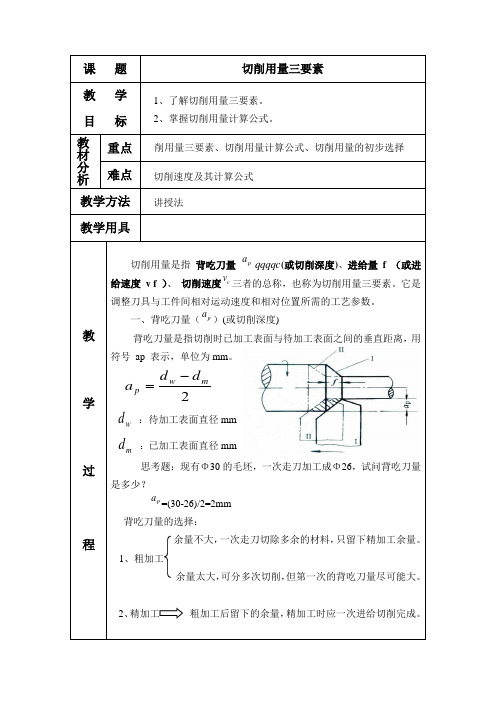

课题切削用量三要素教学目标1、了解切削用量三要素。

2、掌握切削用量计算公式。

教材分析重点削用量三要素、切削用量计算公式、切削用量的初步选择难点切削速度及其计算公式教学方法讲授法教学用具教学过程切削用量是指背吃刀量paqqqqc(或切削深度)、进给量f (或进给速度v f )、切削速度cv三者的总称,也称为切削用量三要素。

它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。

一、背吃刀量(pa)(或切削深度)背吃刀量是指切削时已加工表面与待加工表面之间的垂直距离,用符号ap 表示,单位为mm。

思考题:现有Φ30的毛坯,一次走刀加工成Φ26,试问背吃刀量是多少?pa=(30-26)/2=2mm背吃刀量的选择:余量不大,一次走刀切除多余的材料,只留下精加工余量。

1、粗加工余量太大,可分多次切削,但第一次的背吃刀量尽可能大。

2、精加工粗加工后留下的余量,精加工时应一次进给切削完成。

2mwpdda-=wd:待加工表面直径mmmd:已加工表面直径mmc v 教学过 程 二、进给量(f )(或进给速度 v f )进给量是指刀具在进给方向上相对工件的位移量,即工件每转一圈,车刀沿进给方向移动的距离,用符号 f 表示,单位为 mm/r ,如图所示。

进给量的选择:1、为了缩短加工时间,提高效率:粗加工时应选用较大的进给量。

2、为了保证表面质量及加工精度:精加工时应选用较小的进给量。

三、切削速度(c v )切削速度是指切削刃上选定点相对于工件主运动的瞬时速度,用符号c v 表示,单位为m/min 。

当主运动是旋转运动时,切削速度是指圆周运动的线速度,即:——切削速度,m/minn ——主轴转速,r/min d ——工件待加工表面直径,mmπ ——圆周率, 3.14例1:车削直径为50mm 的工件,若选主轴转速为600r/min ,求切削速度的大小?解:由公式得:练习: 车削直径为300mm 的铸铁带轮外圆,若切削速度为60m/min ,求车床主轴转速?解:由公式 得:d v n c π1000=min /2.94min /10005014.36001000m m d n V c =⨯⨯==πmin /69.63min /30014.36010001000r r d v n c =⨯⨯==π教学过程四、切削三要素的选择原则:切削用量是衡量车削运动大小的参量。

车床切削用量介绍

车床切削用量介绍车床切削用量介绍切削用量包括切削速度、进给量和背吃刀量(切削深度),俗称切削三要素。

它们是表示主运动和进给运动最基本的物理量,是切削加工前调整机床运动的依据,并对加工质量、生产率及加工成本都有很大影响。

1.切削速度它是指在单位时间内,工件与刀具沿主运动方向的最大线速度。

车削时的切削速度由下式计算:式中:——切削速度(m/s或m/min) ;——工件待加工表面的最大直径(mm);——工件每分钟的转数(r/min)。

由计算式可知切削速度,与工件直径和转数的乘积成正比,故不能仅凭转数高就误认为是切削速度高。

一般应根据与,并求出,然后再调整转速手柄的位置。

切削速度选用原则:粗车时,为提高生产率,在保证取大的切削深度和进给量的情况下,一般选用中等或中等偏低的切削速度,如取50~70m/min (切钢),或40~60m/min(切铸铁);精车时,为避免刀刃上出现积屑瘤而破坏已加工表面质量,切削速度取较高(100 m/min以上)或较低(6 m/min以下),但采用低速切削生产率低,只有在精车小直径的工件时采用,一般用硬质合金车刀高速精车时,切削速度100~200 m/min (切钢)或60~100m/min(切铸铁)。

由于同学对车床的操作不熟练,不宜采用高速切削。

2.进给量 ?它是指在主运动一个循环(或单位时间)内,车刀与工件之间沿进给运动方向上的相对位移量,又称走刀量,其单位为mm/r。

即工件转一转,车刀所移动的距离。

进给量选用原则:粗加工时可选取适当大的进给量,一般取0.15~0.4 mm/r;精加工时,采用较小的进给量可使已加工表面的残留面积减少,有利于提高表面质量,一般取 0.05~0.2 mm/r。

3.背吃刀量(切削深度)车削时,切削深度是指待加工表面与已加工表面之间的垂直距离,又称吃刀量,单位为mm,其计算式为:式中: dw——工件待加工表面的直径(mm);dm——工件已加工表面的直径(mm)。

切削用量三要素计算公式

切削用量三要素计算公式

切削用量三要素计算公式是针对切削加工过程中的切削速度、进给速度和切削深度的综合计算公式。

其公式如下:

切削用量 = 切削速度× 进给速度× 切削深度

其中,切削速度是指每分钟刀具与工件接触点的实际切削速度,单位为米/分钟;进给速度是指每分钟工件相对于刀具的前进速度,单位为毫米/分钟;切削深度是指一次切削中切削刃进入工件的距离,单位为毫米。

通过计算切削用量,可以帮助确定切削加工过程中工具和工件之间的力和能量转化,为实现理想的加工效果提供依据。

切削三要素

切削用量

定义:是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

切削速度v:在切削加工中,刀刃上选定点相对于工件的主运动速度。

v = πdn / 1000 ( m / min )

式中d --- 完成主运动的刀具或工件的最大直径(mm)

n --- 主运动的转速(r / min)

进给量f:工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量。

vf = n * f (mm / min)

切削深度ap:等于工件已加工表面与待加工表面间的垂直距。

对于外圆车削

ap = (dw - dm) / 2 (mm)

对于钻孔

ap = dm / 2 (mm)

式中dw --- 工件加工前直径(mm);

dm --- 工件加工后直径(mm)。

切削用量的三要素是:切削速度,进给量,切削深度。

选择原则是:粗加工时,低的切削速度,大的进给量、切削深度。

精加工时,大的切削速度,小的进给量、切削深度。

简要说明切削用量的含义及其三要素

简要说明切削用量的含义及其三要素切削用量,这个词听起来挺专业的,其实说白了就是在加工材料的时候,我们所用到的各种量度。

想象一下吧,就像我们在厨房做饭时,切菜的厚度、火候的掌控、调料的用量,都是影响成品的重要因素。

切削用量也是一样,里面有几个关键的要素,分别是切削深度、进给量和切削速度。

来,咱们一个个聊聊。

切削深度。

这个就像你在切西瓜时,一刀下去切多深,直接影响到你能不能一口吃到心仪的果肉。

深了,西瓜汁四溅;浅了,吃得心里总觉得没满足感。

在加工中,切削深度指的是刀具进入工件的深度。

深度适中,能让材料有效去除,效率提升;要是太深,刀具就容易磨损,甚至崩裂,哎呀,那就得不偿失了。

想象一下,一个厨师在切牛排时,刀子如果扎得太深,那牛排就容易变成碎片,简直是悲剧。

然后是进给量。

这玩意儿可有意思了,想象一下你吃面条,吃得快了,肚子饱了,吃得慢了,可能会觉得不够。

进给量就是在单位时间内,刀具移动的距离。

说白了就是切削的速度。

快了,效率高,但可能会导致切削不够干净;慢了呢,又浪费时间。

就像你跑步,如果一步迈得太大,容易摔跤;如果一步迈得太小,没法跑起来。

找到一个合适的进给量,才能达到最佳的加工效果。

咱们得说说切削速度。

这就像你开车一样,速度快了,路上风景飞速而过,慢了呢,感觉都快睡着了。

在切削过程中,切削速度就是刀具相对于工件的移动速度。

这个速度过高,刀具容易发热,磨损加快;过低呢,又影响加工效率。

就像你看一场电影,节奏快了,情节就紧凑;节奏慢了,可能会让人昏昏欲睡。

合适的切削速度,才能让加工过程流畅。

为什么切削用量这么重要呢?因为这直接关系到加工质量、效率和刀具寿命。

要是切削用量设定得当,那简直是如鱼得水,事半功倍。

可要是搞错了,哎呀,刀具磨损得飞快,甚至整个加工流程都得停下来重新调整,浪费了时间和成本,真是“得不偿失”。

实际上,掌握好这三要素,就像是掌握了一门绝活。

想象一下,那个老厨师在厨房里,一边切菜一边聊家常,动作流畅,切出来的每片菜都是完美的厚度,火候恰到好处,那画面多美。

切削运动、加工表面和切削用量三要素

切削运动、加工表面和切削用量三要素机械加工工艺规程的制订切削运动、切削运动、加工表面和切削用量三要素一、车削运动和工件上的加工表面:车削运动和工件上的加工表面:普通外圆车削加工中的切削运动由两种运动单元组合而成的:合而成的:其一是工件的回转运动;其一是工件的回转运动;是切除多余金属以成工件新表面的基本运动。

新表面的基本运动。

其二是车刀的纵向(或横向)进给运动:保证切削其二是车刀的纵向(或横向)进给运动:工作的连续进行。

工作的连续进行。

在新表面的形成过程中,在新表面的形成过程中,工件上有三个依次变化着的表面:的表面:待加工表面、加工表面和已加工表面。

待加工表面、加工表面和已加工表面。

(1)、待加工表面:加工时即将切除的工件表面。

)、待加工表面:加工时即将切除的工件表面。

)、待加工表面)、已加工表面(2)、已加工表面:已被切去多余金属而形成符合)、已加工表面:要求的工件新表面。

要求的工件新表面。

第一章机械加工工艺规程的制订)、加工表面(3)、加工表面:加工时由切削刃在工件上正在形成)、加工表面:的那部分表面;是过渡表面。

的那部分表面;是过渡表面。

第一章机械加工工艺规程的制订二、主运动和进给运动:主运动和进给运动:1、主运动:、主运动:由机床或手动提供的刀具与工件之间主要的相对运使刀具切削刃切入工件材料,使被切削层转变为切屑,动,使刀具切削刃切入工件材料,使被切削层转变为切屑,从而形成工件新表面。

从而形成工件新表面。

如上图,在车床上,工件的回转运动是主运动。

如上图,在车床上,工件的回转运动是主运动。

2、进给运动:、进给运动:由机床或手动传给刀具或工件的运动,由机床或手动传给刀具或工件的运动,它配合主运动依次地完成或连续地切除切屑,动依次地完成或连续地切除切屑,同时形成具有所需几何特性的已加工表面。

特性的已加工表面。

如上图,车刀的运动是进给运动。

如上图,车刀的运动是进给运动。

切削用量三要素:三、切削用量三要素:第一章机械加工工艺规程的制订在切削加工过程中,需要针对不同的工件材料、在切削加工过程中,需要针对不同的工件材料、刀具材料和其它技术经济来选定适宜的切削速度v、进给量f 具材料和其它技术经济来选定适宜的切削速度、进给量或进给速度v 还要选定适宜的切削深度a 或进给速度f,还要选定适宜的切削深度p值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

简述切削用量的三要素。

切削用量是指用于切削加工过程中的各种量,包括刀具半径、进给速度、切削力等,它们共同决定了加工过程的效率和质量。

本文将简述切削用量的三要素及其重要性。

一、刀具半径

刀具半径是指刀具在切削过程中所允许的转动范围。

刀具半径越小,刀具能够越深入工件表面,实现更好的切削效果。

但是刀具半径过大会导致刀具过度磨损,降低加工效率。

因此,刀具半径的选择需要根据加工材料和要求进行综合考虑。

二、进给速度

进给速度是指刀具相对于工件的移动速度。

进给速度越高,刀具能够更深入工件表面,实现更好的切削效果。

但是过高的进给速度会导致刀具磨损加快,降低加工效率。

因此,进给速度的选择需要根据加工材料和要求进行综合考虑。

三、切削力

切削力是指刀具在切削过程中所施加的力。

切削力过大会导致刀具损坏,降低加工效率。

切削力过小则无法实现好的切削效果。

因此,切削力的选择需要根据加工材料和要求进行综合考虑。

切削用量的三要素是刀具半径、进给速度和切削力。

它们共同决定了加工过程的效率和质量。

在实际加工过程中,需要根据具体材料和要求进行综合考虑,

选择最合适的切削用量,以保证加工质量和生产效率。