扩散式燃烧器主要尺寸和运行参数的计算

4。燃烧器结构尺寸计算

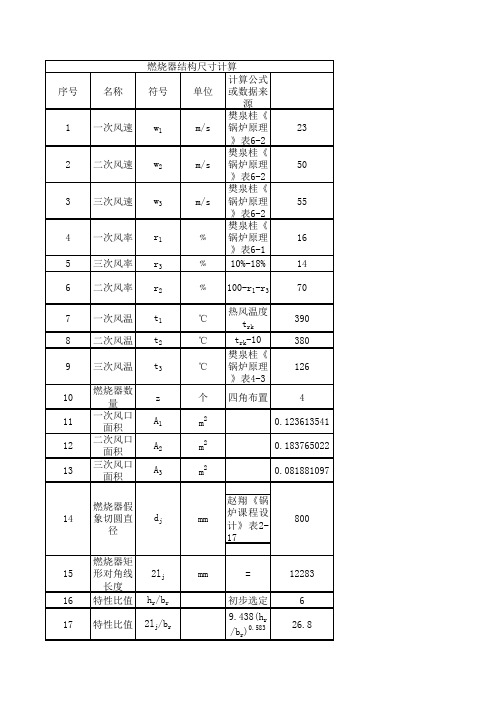

序号名称符号单位计算公式或数据来源1一次风速w1m/s 樊泉桂《锅炉原理》表6-2232二次风速w2m/s 樊泉桂《锅炉原理》表6-2503三次风速w3m/s 樊泉桂《锅炉原理》表6-2554一次风率r1﹪樊泉桂《锅炉原理》表6-1165三次风率r3﹪10%-18%146二次风率r2﹪100-r1-r3707一次风温t1℃热风温度t rk3908二次风温t2℃t rk-103809三次风温t3℃樊泉桂《锅炉原理》表4-312610燃烧器数量z个四角布置411一次风口面积A1m20.12361354112二次风口面积A2m20.18376502213三次风口面积A3m20.081881097赵翔《锅炉课程设计》表2-1715燃烧器矩形对角线长度2l j mm=1228316特性比值h r/b r初步选定617特性比值2l j/b r 9.438(h r/b r)0.58326.8燃烧器结构尺寸计算14燃烧器假象切圆直径d j mm80018燃烧器喷口宽度b r mm2l j/(2l j/b r)=,取55019一次风口高度h1mm A1/b r224.7518922二次风口高度h2mm A2/b r334.1182224三次风口高度h3mm A3/b r148.874722520燃烧器高度h r mm按A3的要求,画出燃烧器喷口结构尺寸图,得h r;核算hr/br=接近原定值332621最下排燃烧器下缘距冷灰斗上沿距离l m按l=(4~5)b r选取2.222条件火炬长度l hy m按图lhy计算结果符合规定,所以合理。

《热质交换原理与设备》教学大纲

《热质交换原理与设备》教学大纲大纲说明课程代码:5125042总学时:40学时(讲课40学时)总学分:2.5课程类别:必修适用专业:建筑环境与设备工程预修要求:传热学、工程热力学、流体力学一、课程的性质、目的、任务:热质交换原理与设备是以动量传输、热量传输及质量传输共同构成的传输理论为基础,重点研究发生在建筑环境与设备中的热质交换原理、热工计算方法及相应的设备的一门课程。

通过本课程的学习,使学生初步了热质交换过程、原理以及热质交换设备等方面的知识,为学生毕业后从事暖通空调、燃气供应、建筑给排水等公共设施系统和建筑热能供应系统的设计、安装、调试、运行等工作打好理论基础。

二、课程教学的基本要求:在学习传热学、工程热力学、流体力学、供暖工程、空调技术、锅炉及锅炉房设备、燃料燃烧等专业课的基础上,使学生获得热质交换原理有关的理论知识,了解热质交换设备,初步具备应用热质交换原理进行研究和设计建筑环自动化系统方案的能力。

三、大纲的使用说明:本大纲适用于建筑环境与设备工程专业本科教学。

大纲正文第一章绪论学时:2学时(讲课2学时)本章讲授要点:分子传递(传输)性质,湍流传递性质。

重点:分子传递(传输)性质,湍流传递性质。

第一节:三种传递现象的类比1、分子传递(传输)性质2、湍流传递性质第二节:热质交换设备的分类第三节:本门课程在专业中的地位于作用第四节:本门课程的主要研究内容第二章热质交换过程学时:8学时(讲课8学时)本章讲授要点:传质的基本方式,浓度的概念,扩散通量,斐克定律,斯蒂芬定律,扩散系数,对流传质的基本特点,浓度边界层,对流传质简化模型,对流传质系数的模型理论,对流传质过程的相关准则数,三传方程及传质相关准则数,动量交换与热交换的类比在质交换中的应用,对流质交换的准则关联式,同时进行传热与传质的过程和薄膜理论,同一表面上传质过程对传热过程的影响,刘伊斯关系式,湿球温度的理论基础。

重点:对流传质的基本特点,浓度边界层,对流传质简化模型,对流传质系数的模型理论,对流传质过程的相关准则数,三传方程及传质相关准则数,动量交换与热交换的类比在质交换中的应用,对流质交换的准则关联式。

燃烧器认识-入门-应用基本知识

燃烧器基本知识A-什么是燃烧器、B-燃烧器的选用、C-常用符号单位换算、D-型号代表解读、E-基本操作常识A 、什么是燃烧器 燃烧器的定义是将燃料的化学能转变为热能的燃烧设备燃烧器的基本结构原理一、燃烧器的工作六步骤:给电、风机启动、安全检测、点火、输送燃料、燃烧。

二、燃烧器主要组成部份:机身、风机马达、油泵/电磁阀组、点火变压器、程序控制器等组成。

三、燃烧器(英语名Burner):是使燃料和空气以一定方式喷出混合或混合喷出的燃烧装置统称。

四、广义上的燃烧器按应用领域分:工业、民用、特种(电站)。

五、根据燃料通常被分为:燃气、燃油、双燃料。

1.燃气又可分为--天然气、城市煤气、液化气等;2.燃油又可分为--轻油、重(渣)油等;3.双燃料又可分为--轻油/天然气、重油/天然气等。

六、根据使用地点分为:陆用,船用(需船级社认证)。

七、根据结构又可分为:一体式,分体式。

八、燃烧类型很多,按燃烧方法分类:1.扩散式燃烧器(燃烧所需的空气不预先与燃气混合);2.大气式燃烧器(燃烧所需的部分空气预先与燃气混合);3.完全预混式燃烧器(燃烧所需的全部空气预先与燃气充分混合);4.引射式燃烧器(空气被燃气射流吸人或燃气被空气射流吸入);5.自然供风燃烧器(靠炉膛中的负压将空气吸入组织燃烧);6.鼓风式燃烧器(用鼓风设备将空气送人炉内组织燃烧);7.纯燃气燃烧器(仅限于燃用燃气);8.燃气+燃油联合燃烧器(可同时或单独燃用燃气或燃油);9.燃气+煤粉联合燃烧器(可同时或单独燃用燃气或煤粉);10.低NOx 燃烧器(低氮氧化物排放)。

九、燃烧器的应用范围:凡是以液体和气体燃料为能源,直接利用其热能的设备或场合都可适用,如:热水炉、 蒸汽炉、工业炉、焚烧炉,筑路机械、直燃式空调机等等。

十、燃烧器的基本要求:运行安全、节约能源、保护环境。

十一、燃烧过程的三要素为:燃料、氧化剂和点火源(这里指的是工业燃烧为迅速氧化碳氢燃料而产生大量能 源用于工业加热的过程)。

扩散式燃烧器

扩散式燃烧器1. 什么是扩散式燃烧器?扩散式燃烧器是一种常见的燃烧器类型,主要用于工业领域中的加热和烘干等各种应用。

它在内部燃烧室中混合空气和燃料,产生火焰,并利用火焰热量将加热媒体加热。

和其他类型的燃烧器相比,扩散式燃烧器具有以下几个特点:•操作简单:扩散式燃烧器不需要外部点火或蓄热,只需要连接燃料和空气管道即可运行。

•燃烧效率高:扩散式燃烧器能够在燃料与空气混合的燃烧室中充分混合,从而使得燃烧效率更高。

•燃烧稳定:扩散式燃烧器可以有效控制燃料与空气的混合比例和分配,确保火焰的稳定性和可靠性。

扩散式燃烧器也具有一些缺点,例如需要大量空气来燃烧,氧气不足会导致火焰失去稳定性,并且需要采取一些措施来减少烟气排放。

2. 扩散式燃烧器的工作原理扩散式燃烧器的工作原理主要包括以下几个步骤:1.燃料和空气混合:燃料和空气在燃烧室内混合,形成可燃气体混合物。

混合比例和分配的控制对燃烧的效率和效果至关重要。

2.点燃可燃气体混合物:内部点火或者外部点火,都可以让可燃气体混合物点燃。

3.燃烧反应:点燃可燃气体混合物后,它们会在燃烧室中燃烧,产生火焰。

随着燃料增加和火焰蔓延,火焰区域会向外扩散。

4.燃烧维持:通过控制燃料和空气的供应或调整混合比例,维持火焰的稳定性,以便在需要的时间内提供所需的热量。

5.烟气处理:扩散式燃烧器产生的排放物需要进行处理,以降低对环境的影响。

3. 扩散式燃烧器的应用扩散式燃烧器通常用于可以使用天然气、液化气或柴油燃料的各种工业领域加热和烘干应用,例如:•煤热电厂:用于原油和煤炭的烘干,减少二氧化碳的排放量。

•冶金工业:用于铁、钢、铝及黄铜的加热和烘干。

•食品处理:用于食品加工厂的烘干和烹饪应用。

•化学加工:用于合成化学物质的反应动力学,例如合成大规模的聚合物。

扩散式燃烧器也可以作为发电机组的辅助设备,通过热量转化为电能。

4. 扩散式燃烧器的种类扩散式燃烧器有多种不同类型,具体的分类方式因应用和需求而异。

第六章气体射流与扩散燃烧

ms s 0.32 m0 d0

纯燃料质量 S面上的流体的 — 流量m (m ) 质量流量mS F 0 = S面上净卷吸的 质量流量mA

湍流射流的扩散火焰长度

等温,常密度和湍流条件下,卷吸质量:

mA m ms m0 s 0.32 1 m0 m0 m0 d0

不等温条件下卷吸质量:

T T r f f x, r Tm T R

• 平面射流的无因次关系

C C y f f x, y Cm C b

T T y f f x, y Tm T b

圆形射流的守恒方程组及通解(1)

气体燃料

1 2

lT C 1 L0 d0

A 0 lT C 1 V d0 F

湍流射流的扩散火焰长度经验公式

• 谢米金和冈瑟经验公式

A 0 lT 11 1 V d0 F

lT 6 1 L0 d0

0 P

射流自模化段 射流过渡段

两个区间的过渡段,无因次参数与x/d0无关

射流主体段: 过渡段+自模段 射流扩散混合边界层: 初始段的射流核心~射流外边界区域

圆形自由射流速度和流量的变化

• M-射流的极点

• X小,截面小,u分布陡峭 • X↑,u平均值↓

x=0.6m x=0.8m x=1.0m x=1.2m x=1.6m

C0 Ck Ck 1 1 1 C0 C0 1 1

•无量纲内部换热率φ2

2

C p (T T0 ) qC0

CpE qRC0

0

RT E

无量纲温度

第五章 自燃扩散式燃烧器

➢ 第一节 燃烧器的分类与技术要求 ➢ 第二节 自然引风式扩散燃烧器 ➢ 第三节 鼓风式扩散燃烧器

第一节 燃烧器的分类与技术要求

一、分类

1. 按一次空气系数分

◆ 扩散式燃烧器:燃气和空气不预混,一次空气系数 ' 0 所需空气在燃烧过程中由环境供给。

◆ 大气式燃烧器:燃气和部分空气预混, ' 0.2 ~ 0.8

=(6~10)dp。

1—燃烧器; 2—炉 箅; 3—耐火砖; 4—石 棉; 5—火 孔; 6—燃气管;

二、自然引风式扩散燃烧器的特点和适用范围

1.特点: ➢ ① 燃烧稳定,不会回火,运行可靠。 ➢ ② 结构简单,制造方便。 ➢ ③ 操作简单,容易点火。 ➢ ④ 可利用低压燃气,燃气压力为200~400Pa或更低时,仍能正常工作。 ➢ ⑤ 不需鼓风。 2.缺点: ➢ ① 燃烧强度低,火焰长,需较大燃烧室。 ➢ ② 容易产生不完全燃烧,为使燃烧完全,取1.2~1.6。 ➢ ③ 由于较大,燃烧温度低。 3.应用范围: ➢ 温度要求不高,但要求温度均匀,火焰稳定的场合。如:①用于沸水

④ 要求燃气压力较低。

⑤ 容易实现煤粉-燃气、油-燃气联合燃烧。 2. 缺点

① 需要鼓风,耗费电能。 ② 燃烧室容积热强度通常比完全预混燃烧器小,火焰较长,因此需要 较大的燃烧室容积。

③ 本身不具备燃气与空气成比例变化的自动调节特性,最好能配置 自动化比例调节装置。

3. 应用 鼓风式燃烧器主要用于各种工业炉和锅炉中。

旋流。

燃烧器中空气以2kPa的 压力供入,经导流叶片2形 成旋流,并与中心孔口流出 的燃气进行混合,然后经喷 口4进入火道或燃烧室继续 混合和燃烧。使用人工燃气 时,其压力约为800Pa;使 用天然气时,其压力约为 3kPa。当使用天然气时,中 心孔口需安装燃气旋流器, 使燃气也形成旋流,以加强 气流混合。

扩散式燃烧器.doc

扩散式燃烧器按扩散式燃烧原理设计,一次空气系数α′=0的燃烧器称为扩散式燃烧器。

根据空气供给方式不同,可分为自然通风和强制鼓风两类。

自然通风式,依靠自然抽力或扩散供给空气,多用于民用。

强制鼓风式,依靠鼓风机供给空气,多用于工业。

一、自然通风式扩散燃烧器(一)构造及工作原理根据工艺的要求,可做成多种形式。

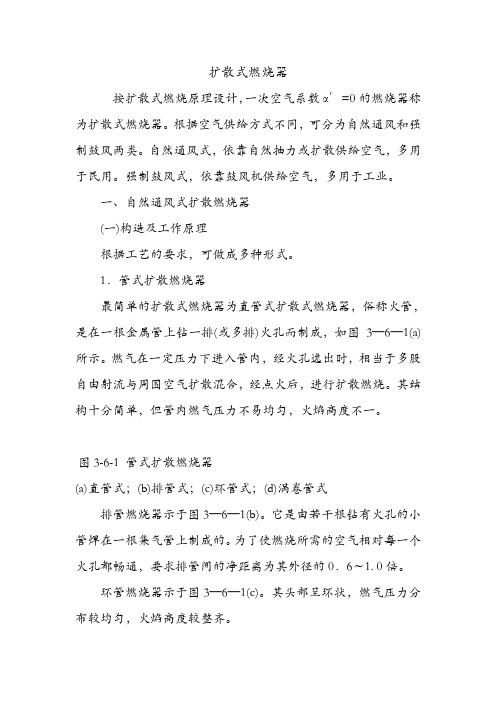

1.管式扩散燃烧器最简单的扩散式燃烧器为直管式扩散式燃烧器,俗称火管,是在一根金属管上钻一排(或多排)火孔而制成,如图3—6—1(a)所示。

燃气在一定压力下进入管内,经火孔逸出时,相当于多股自由射流与周围空气扩散混合,经点火后,进行扩散燃烧。

其结构十分简单,但管内燃气压力不易均匀,火焰高度不一。

图3-6-1 管式扩散燃烧器(a)直管式;(b)排管式;(c)环管式;(d)涡卷管式排管燃烧器示于图3—6—1(b)。

它是由若干根钻有火孔的小管焊在一根集气管上制成的。

为了使燃烧所需的空气相对每一个火孔都畅通,要求排管间的净距离为其外径的0.6~1. 0倍。

环管燃烧器示于图3—6—1(c)。

其头部呈环状,燃气压力分布较均匀,火焰高度较整齐。

图3—6—1(d)为涡卷管式燃烧器,其头部为若干根钻有火孔的涡卷形管子焊在一根集气管上。

这样,火孔布满了整个圆面,而且每个火焰都能充分接触空气,燃烧较完全。

火管一般由内径φ4~8mm的铜管或钢管制成,集气管的内截面积应大于各火管内截面积之和。

2.撞焰式扩散燃烧器如图3—6—2所示,采用两个扩散火焰相撞的方法来加强气流扰动,强化燃气与空气的混合,从而提高燃烧稳定性和强化燃烧过程,提高燃烧温度。

两个火焰喷出方向的夹角θ一般为50°~70°,两根火管的中心距约为其外径的两倍。

为使燃气均匀地分布在各火孔上,火孔总面积必须小于管子截面积。

3.薄焰式扩散燃烧器这种燃烧器的火孔一般用陶瓷制成,呈扇状扩散缝。

其火焰极薄,形似鱼尾,如图3—6—3所示,由于增加了火焰与空气的接触面积,使燃烧完全而稳定。

扩散式燃烧器主要尺寸和运行参数的计算

扩散式燃烧器主要尺寸和运行参数的计算如本章第一节所述,燃烧装置与器具的类型很多。

本节重点介绍气体燃料典型燃烧器主要尺寸和运行参数的确定与计算。

6.4.1.1 管式扩散燃烧器的计算管式扩散燃烧器结构主要尺寸和运行参数的确定与计算,是以动量定理、连续性方程及火焰的稳定性为基础,以确定燃烧器的火孔直径、火孔数目、头部燃气分配管截面积及燃烧器前燃气所需要的压力等,其计算步骤如下:1)选择火孔直径d p,及间距S 一般取d p=1~4mm,火孔太大不容易燃烧完全,火孔太小容易堵塞:火孔间距S,一般取S=(8~13)d p,以保证顺利传火和防止火焰合并为原则。

2)火孔热强度的选择和火孔出口速度v p的计算火孔热强度qp的选择应根据火孔直径大小和燃烧不同性质燃气种类对火焰状况的影响分析选择。

在此基础上,再按式(6-91)计算火孔出口速度v p:(6-91)式中 v p为火孔出口速度,Nm/s;q p为火孔热强度,kW/mm2;H L为燃气低热值,kJ/mm3。

3)计算火孔总面积F p(6-92)式中 F p为火孔总面积,mm2;Q为燃烧器热负荷,kW。

4)计算火孔数目n(6-93)5)计算燃烧器头部燃气分配管截面积F g为使燃气在每个火孔上均匀分布,以确保每个火孔的火焰高度一致,通常头部截面积不小于火孔总面积的2倍,即(6-94)6)计算燃烧器前燃气所需要的压力H 通常燃气在头部流动的方向与火孔垂直,故燃气在头部的动压不能利用,这时头部所需要的压力h为:(6-95)式中 h为燃烧器头部所需燃气压力,Pa;μp为火孔流量系数,与火孔结构有关:在管子上直接钻孔时,μp=0.65~0.70。

对于直径小,而孔深浅的火孔,μp取较小值,反之亦然;ρg为燃气密度,kg/Nm3; T g为火孔前燃气温度,K;Δh为炉膛压力,Pa。

当炉膛为负压时,Δh取负值。

为保证火孔的热强度,即保证火孔出口速度v p,燃烧器前燃气压力必须等于头部所需的压力h,故H=h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

扩散式燃烧器主要尺寸和运行参数的计算如本章第一节所述,燃烧装置与器具的类型很多。

本节重点介绍气体燃料典型燃烧器主要尺寸和运行参数的确定与计算。

6.4.1.1 管式扩散燃烧器的计算管式扩散燃烧器结构主要尺寸和运行参数的确定与计算,是以动量定理、连续性方程及火焰的稳定性为基础,以确定燃烧器的火孔直径、火孔数目、头部燃气分配管截面积及燃烧器前燃气所需要的压力等,其计算步骤如下:1)选择火孔直径d p,及间距S 一般取d p=1~4mm,火孔太大不容易燃烧完全,火孔太小容易堵塞:火孔间距S,一般取S=(8~13)d p,以保证顺利传火和防止火焰合并为原则。

2)火孔热强度的选择和火孔出口速度v p的计算火孔热强度qp的选择应根据火孔直径大小和燃烧不同性质燃气种类对火焰状况的影响分析选择。

在此基础上,再按式(6-91)计算火孔出口速度v p:(6-91)式中 v p为火孔出口速度,Nm/s;q p为火孔热强度,kW/mm2;H L为燃气低热值,kJ/mm3。

3)计算火孔总面积F p(6-92)式中 F p为火孔总面积,mm2;Q为燃烧器热负荷,kW。

4)计算火孔数目n(6-93)5)计算燃烧器头部燃气分配管截面积F g为使燃气在每个火孔上均匀分布,以确保每个火孔的火焰高度一致,通常头部截面积不小于火孔总面积的2倍,即(6-94)6)计算燃烧器前燃气所需要的压力H 通常燃气在头部流动的方向与火孔垂直,故燃气在头部的动压不能利用,这时头部所需要的压力h为:(6-95)式中 h为燃烧器头部所需燃气压力,Pa;μp为火孔流量系数,与火孔结构有关:在管子上直接钻孔时,μp=0.65~0.70。

对于直径小,而孔深浅的火孔,μp取较小值,反之亦然;ρg为燃气密度,kg/Nm3; T g为火孔前燃气温度,K;Δh为炉膛压力,Pa。

当炉膛为负压时,Δh取负值。

为保证火孔的热强度,即保证火孔出口速度v p,燃烧器前燃气压力必须等于头部所需的压力h,故H=h。

若H>h,可用阀门或一节流圈减压。

【例6-7】设计一直管式扩散燃烧器已知:燃气热值H L=16850kJ/Nm3,燃气压力H=800Pa,燃气密度ρg=0.46kg/Nm3,火孔前燃气温度T g=308K,燃烧器热负荷Q=23.4kW,炉膛压力Δh=O。

【解】1)选择火孔直径d p=2mm,火孔间距S=8d0=16mm。

2)选取火孔热强度q p=0.5kW/mm2,然后按式(6-91)计算火孔出口速度:3)按式(6-92)计算火孔总面积:4)按式(6-3)计算火孔数目:5)按式(6-94)计算头部燃气分配管截面积:头部燃气分配管内径:6)按式(6-95)计算燃烧器所需压力,取μP=O.77)设计为一直管式扩散燃烧器,则火管长L p为6.4.1.2 鼓风式扩散燃烧器的计算鼓风式扩散燃烧器结构尺寸及运行参数的确定与计算.与自然引风式扩散燃烧器不同之处是燃烧所需空气靠强制鼓风供给。

故此燃烧器的燃烧强度与火焰长度均由燃气与空气的混合强度决定。

所以,燃烧器的计算内容就包括空气系统和燃烧系统两部分。

下面介绍鼓风式蜗壳燃烧器的设计计算步骤。

(1)空气系统的计算1)计算空气通道面积F p和直径D p(6-96)式中 F p为空气通道面积,m2;Q为燃烧器热负荷,kW;q p喷头热强度,kW/m2。

通常取q p=(35~40)kW/m2。

2)确定蜗壳结构比ab/D p2蜗壳式燃烧器供给空气的形式分等速蜗壳供气和切向供气两种,如图6-62所示:目前以等速蜗壳供气应用较多。

空气的旋转程度与蜗壳结构比有关:ab/D p2越小,空气的旋转程度就越大,但阻力损失也将增大,通常卑ab/D p2 =0.25~0.40。

图6-62 蜗壳式燃烧器供空气的形式(a)等速蜗壳供气;(b)切向供气3)确定空气实际通道的宽度由于空气的旋转,空气在通道内是呈螺旋形向前流动的。

因此,在圆柱形通道中心形成了—个回流区。

又由于回流区的存在,使空气并非沿整个圆柱形通道向前流动,而是沿边缘环形通道向前流动,其环形通道的宽度Δ可按下式计算:式中Δ为环形通道宽度,cm;(6-98)式中,Δ为环行通道宽度,cm;D bf为回流区直径,cm。

4)计算空气的实际流速a空气在环形通道内呈螺旋形流动,其流动速度按下式计算:(6-99)式中 v a为空气螺旋运动的实际速度,m/s;α为过剩空气系数;V0为燃气燃烧理论空气需用量,Nm3/Nm3L g为燃气耗量,Nm3/h;T g为空气温度,K;β为空气螺旋运动的平均上升角,其值与蜗壳供气方式有关。

5)计算燃烧器前空气所需的压力H a(6-100)式中H a为燃烧器前空气所需的压力,Pa;ζ为空气人口动压下的阻力系数,其值与供气方式和蜗壳结构比有关:对于蜗壳供气,当ab/D p2 =0.35时,ζ=2.8~2.9对于切向供气,当ab/D p2 =0.35时,ζ=1.8~2.0v in为燃烧器人口的空气流速,m/s;且(6-101)式中 a、b为空气人口几何尺寸,mm;(2)燃烧系统的计算合理的燃烧器结构应使燃气射流均匀分布在空气流中,应严格防止燃气射流在空气流中相互重叠,否则会使燃气-空气混合过程恶化。

1)计算燃气分配室截面积F g′(6-102)式中 F g′为燃气分配室截面积,mm2;v g′为燃气分配室内燃气流速,m/s,一般v g′=15~20m/s。

2)计算旋空气流中燃气射流的穿透深度燃气孔口一般排成两列,于是可得h2=0.36Δ(6-103)h1=0.13Δ(6-104)式中 h1、h2分别为燃气孔口第一、第二排的射流穿透深度,mm;Δ为回流区环形道边宽度,mm。

3)计算每排燃气孔口的最大数目Z max和孔口直径d2(d2为大直径孔口的直径)(6-105)式中π(D p-2h2)为燃气射流穿透深度为h时,每排燃气射流轴心所在圆的周长,mm;S2为燃气射流穿透深度时的射流间距,通常取S2=2.5h2,mm。

(6-106)式中 K s为系数,与孔口相对间距S/d有关,可通过查K s与S/d关系图求得:εF为压缩系数(在标准状态下);Z2为大直径孔口的数目,个。

4)计算燃气孔口的出口速度v g(6-107)5)计算燃气孔口的总面积F(6-108)6)计算燃烧器前燃气所需压力H g(6-109)式中 H g为燃烧器前燃气所需压力,Pa;H为压缩系数(考虑了然气的可压缩性面引入的校正值);μg为燃气孔口流量系数。

【例6-8】计算一边缘供燃气的鼓风式蜗壳扩散燃烧器的结构尺寸和运行参数。

已知:燃气耗量L g=200Nm3/h,燃气热值H L=36000kJ/Nm3,燃气密度ρg=0.70kg/m3,理论空气需用量V0=9.4Nm3/Nm3,燃气温度T g=293K,空气温度T a=293K,过剩空气系数α=1.1(采用蜗壳供气)。

【解】空气系统结构尺寸和运行参数计算:1)计算空气通道面积FP和直径D p,取q p=35×103kW/m2,则取D p=250mm取蜗壳结构比ab/D p2 =0.35,并取b=D p=250mm则2)计算环形通道宽度Δ及空气实际速度v a当ab/D p2 =0.35时,由表6-10查得回流区直径D bf为按式(6-98)计算的环形通道宽度Δ为当ab/D p2 =0.35时,由表6-10查得β=29度,则实际空气流速v a为3)计算空气入口速度v in4)计算燃烧器前所需空气压力H a取阻力系数ζ=2.9,则燃烧系统结构尺寸和运行参数计算:1)计算燃气分配室截面积F g′取v g′=15m/s,则2)计算旋转空气流中燃气射流的穿透深度h1、h23)计算大直径孔口在射流穿透深度时射流间距S2和大直径孔口数目Z2和直径d2取Z2=10个取εF=0.98,K s=1.7,则大直径孔的直径d2为4)计算燃气出口速度v g和孔口的总面积F5)计算燃烧器前燃气所需压力 H g取εH=0.94,μg=0.7大气式燃烧器主要尺寸和运行参数的计算由于大气式燃烧器的构造是由头部和引射器两部分组成,故结构尺寸和运行参数也应分别计算。

(1)大气式燃烧器头部计算大气式燃烧器头部计算应以火焰传播和燃烧稳定理论为计算基础。

在选定头部形式及火孔形状的前提下,对头部火孔尺寸、间距、孔深、火孔捧数、火孔热强度、火孔总面积、二次风截面积及火焰高度应进行计算。

1)火孔尺寸可根据文献[9]中表8-1选定,火孔间距及火孔排数可根据文献[9]选定。

2)头部火孔热强度qp的计算火孔热强度是火孔燃烧能力大小的指标:燃气性质、一次空气系数及火孔尺寸均对火孔燃烧能力产生影响,且:(6-110)式中 q p为火孔热强度,kW/mm2;HL为燃气低热值,kJ/mm3;α′为一次空气系数;V0为理论空气需用量,Nm3/Nm3;v p为火孔出口气流速度,Nm/s。

3)头部静压力h的计算为保证在选定的火孔出口速度和火孔热强度,燃气和空气混合物在头部必须具有一定的静压力,以克服混合物从头部逸出时的能量损失。

而能量损失包括混合物流动阻力损失、气体加热膨胀而产生气流加速的能量损失及火孔出口动压头损失三部分,故头部静压力h为:(6-111)式中 h为燃烧器头部的静压力,Pa;Δh1为流动阻力损失,Pa;Δh2为气体膨胀而产生气流加速的能量损失,Pa;Δh3为火孔出口动压头损失,Pa;K1为头部的能量损失系数,且式中ξp为火孔阻力系数;t为棍合气通过火孔被加热的温度,℃;ρomix为燃气-空气混合物的密度,kg/Nm3。

且式中 S为燃气的相对密度(空气=1);u为质量引射系数。

4)敞开燃烧的大气式燃烧器二次空气口截面积F″的计算(6-112)式中F″为二次空气口的截面积,mm2;Q为燃烧器的热负荷,kW。

5)火焰高度的计算大气式燃烧器燃气燃烧时的火焰有明显的内、外焰锥,故其火焰高度有内、外锥焰之分。

火焰高度通常用实验仪器测定,也可根据经验公式计算:(6-113)式中 h ic为火焰的内锥高度,mm;f p为一个火孔的面积,mm2;q p为火孔热强度,kW/mm2;K为系数,与燃气性质和一次空气系数有关。

(6-114)式中 h oc为火焰外锥高度,mm;n为火孔排数;n1为表示燃气性质对外锥焰高度影响的系数:对于丁烷,当d p=2mm时,nl=0.5;对于天然气,当dp=3mm时,n1=0.6;对于焦炉煤气,当d p=4mm时,n1=0.77~0.79。

S为表示火孔净距对火焰外锥高度影响的系数。

(2)大气式燃烧器引射器的计算引射器的计算是以动量定理、连续性方程及能量守恒定律为基础,主要对混合管进行计算。

1)引射器出口的静压力hh=h1+h2(6-115)式中 h为引射器出口的静压力,Pa;h1为混合管中恢复的静压力,Pa;h2为扩压管恢复的静压力,Pa。