斜齿轮正确啮合的条件和重合度

齿轮齿条正确啮合条件

齿轮齿条正确啮合条件齿轮齿条是机械传动中常用的一种传动方式,其正确啮合是保证传动效率和正常运转的关键。

本文将从啮合条件的角度,详细介绍齿轮齿条的正确啮合条件。

一、齿轮齿条的定义与分类齿轮齿条是指在机械传动中,利用齿轮和齿条的啮合来传递动力和转速的一种传动方式。

根据齿轮和齿条的结构不同,可以分为直齿轮齿条、斜齿轮齿条、蜗杆齿轮齿条等多种类型。

二、齿轮齿条的正确啮合条件1.啮合角度啮合角度是指齿轮齿条啮合时,传递力矩的方向与齿轮轴线的夹角。

啮合角度的大小会影响齿轮齿条的传动效率和噪声。

一般来说,啮合角度越小,传动效率越高,但噪声也会增大。

因此,在设计齿轮齿条时,需要根据实际情况选择合适的啮合角度。

2.啮合深度啮合深度是指齿轮齿条啮合时,齿条牙齿深度和齿轮齿槽深度的重叠部分。

啮合深度的大小会影响齿轮齿条的传动能力和寿命。

一般来说,啮合深度越大,传动能力越强,但齿轮齿条的磨损也会增加。

因此,在设计齿轮齿条时,需要根据实际情况选择合适的啮合深度。

3.啮合长度啮合长度是指齿轮齿条啮合时,齿条牙齿和齿轮齿槽的重叠长度。

啮合长度的大小会影响齿轮齿条的传动平稳性和噪声。

一般来说,啮合长度越大,传动平稳性越好,但噪声也会增加。

因此,在设计齿轮齿条时,需要根据实际情况选择合适的啮合长度。

4.啮合间隙啮合间隙是指齿轮齿条啮合时,齿轮齿槽和齿条牙齿之间的间隙。

啮合间隙的大小会影响齿轮齿条的传动精度和噪声。

一般来说,啮合间隙越小,传动精度越高,但噪声也会增加。

因此,在设计齿轮齿条时,需要根据实际情况选择合适的啮合间隙。

5.齿形参数齿形参数是指齿轮齿条的齿形参数,包括齿高、齿顶高、齿根高、齿宽等。

齿形参数的大小会影响齿轮齿条的传动效率和寿命。

一般来说,齿高越大,传动效率越高,但齿轮齿条的磨损也会增加。

因此,在设计齿轮齿条时,需要根据实际情况选择合适的齿形参数。

三、齿轮齿条的应用齿轮齿条广泛应用于各种机械传动中,如汽车、机床、起重机等。

斜齿轮正确啮合的条件和重合度

个中心距称为标准中心距,按照标准中心距进行安 装称标准安装。

11

a

6-4 渐开线齿轮的啮合传动

2.齿轮齿条啮合

齿轮齿条啮合时,相当于齿轮的分度圆与齿条的节圆作纯滚动。 标准安装时,齿条的节线与齿轮的分度圆相切。

此时, 当齿' 条圆离或靠近齿轮§6-1 §6-2 §6-3 §6-4 §6-5 §6-6 §6-7 §6-8 §6-9 §6-10 §6-11 §6-12 §6-13

齿轮传动的特点、应用与分类

渐开线的形成原理和特性

渐开线齿轮的参数及几何尺寸

渐开线齿轮的啮合传动

渐开线齿轮的切齿原理

根切现象与最少齿数

渐开线变位齿轮概述

6

a

6-3 渐开线齿轮的参数及几何尺寸

渐开线标准直齿圆柱齿轮几何尺寸公式表

名称

代号

公

式

分度圆直径

d

d1=mz1 d2=mz2

基圆直径 齿顶高 齿根高

齿顶圆直径 齿根圆直径

db

db1=mz1cos、 db2=mz2cos

ha

ha = ha*m

hf

hf = (ha* + c* )m

da

da1 d1 2ha m(z1 2ha* )

9

a

6-4 渐开线齿轮的啮合传动

一、正确啮合条件

两齿轮的正确啮合条件为:m1m2 m

12

即啮合条件为:两轮的模数和压力角必须分别相等。

二、连续传动条件 连续传动的条件为:B1B2 >= Pb

也可表示为: >= 1(即齿轮传动的重合度大 于等于1,一般取 =(1.1~1.4)

10

15直齿圆柱齿轮传动的强度计算

二、齿轮传动的强度计算

齿轮传动的强度计算是根据轮齿可能出现的失效形式和 设计准则来进行的,由于轮齿的主要失效形式是齿面疲劳点 蚀和轮齿疲劳折断,因此只讨论齿面接触疲劳强度和齿根弯 曲疲劳强度的计算

1.齿面接触疲劳强度计算 1.齿面接触疲劳强度计算

针对齿面点蚀失效进行的 齿面点蚀是因为接触应力过大引起的。 接触应力过大引起的 齿面点蚀是因为接触应力过大引起的。齿轮啮合可看 作是分别以接触处的曲率半径ρ 作是分别以接触处的曲率半径ρl、ρ2为半径的两个圆柱 赫兹应力公式计算 体的接触,其最大接触应力可由赫兹应力公式计算, 体的接触,其最大接触应力可由赫兹应力公式计算,即

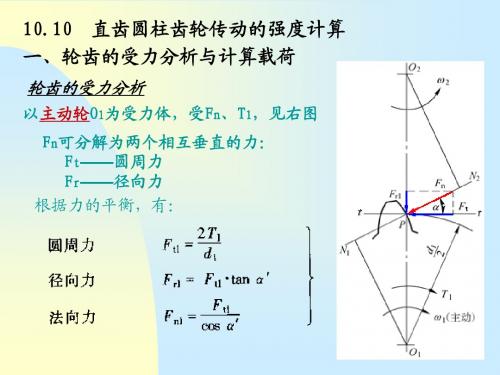

10.10 直齿圆柱齿轮传动的强度计算 一、轮齿的受力分析与计算载荷

轮齿的受力分析

以主动轮O1为受力体,受Fn、T1,见右图 主动轮O 为受力体, 可分解为两个相互垂直的力: Fn可分解为两个相互垂直的力: Ft——圆周力 圆周力 Fr——径向力 径向力 根据力的平衡,有:

其中: 其中: 主动轮传递的转矩N mm T1 -主动轮传递的转矩N·mm 主动轮分度圆直径mm; mm;非标准时用节圆直径代替 d1 -主动轮分度圆直径mm;非标准时用节圆直径代替

对于斜齿圆柱齿轮传动从前端面进入啮合到后端面脱离啮合其在啮合线上的长度比直齿圆柱齿轮增加了btg斜齿圆柱齿轮的啮合面斜齿圆柱齿轮传动的重合度端面重合度附加重合度附加重合度是由于齿的倾斜而产生它随齿宽b和的增大而增大这是斜齿轮传动平稳承载能力较高的原因之一当量齿轮及当量齿数在研究斜齿轮法面齿形时可以虚拟一个与斜齿轮的法面齿形相当的直齿轮称这个虚拟的直齿轮为该斜齿的当量齿轮其齿数则称四斜齿圆柱齿轮的当量齿数和最小齿数在进行强度计算和用成形法加工齿轮选择铣刀时必须知道斜齿轮的法面齿形通常用近似的方法来分析做法如图所示过斜齿轮分度圆柱上齿廓的任一点c作齿的法面nn该法面与分度圆柱面的交线为一椭圆椭圆的长半轴为

斜齿轮重合度啮合时间

斜齿轮重合度啮合时间

斜齿轮的重合度是指齿轮啮合时,在原始位置的两个齿的垂直间距,也可以理解为齿轮啮合时齿与齿之间的间隙。

斜齿轮的重合度的计算公式为:H = h*tanθ

其中,H表示重合度,h表示齿高,θ表示压力角。

齿轮的啮合时间是指齿轮从开始接触到完全啮合所经过的时间。

齿轮的啮合时间取决于齿轮的尺寸、齿数、轮齿面的质量、转速等因素,一般而言,啮合时间较短的齿轮具有更好的运动平稳性和传动效率。

啮合时间的计算可以通过分析齿轮的几何形状和运动学特性得到,也可以通过实验测量得到。

具体的计算方法需要根据齿轮的具体参数和运动状态进行分析,一般通过CAD软件或者专业的工程计算软件进行计算。

渐开线标准齿轮的基本参数和几何尺寸

(1)斜齿轮的基本参数1)螺旋角,斜齿轮的齿廓曲面与其分度圆柱面相交的螺旋线的切线与齿轮轴线之间所夹的锐角,又称为斜齿轮分度圆柱的螺旋角,有左右旋之分,也有正负之别。

2)法面模数与端面模数的关系m n = m t cosβ3)法面压力角与端面压力角的关系tanα n = tanαt cosβ(2)斜齿轮的几何尺寸计算斜齿轮的几何尺寸是按其端面参数来进行计算的。

(表10-5 斜齿圆柱齿轮的参数和几何尺寸的计算公式)。

2.一对斜齿轮的啮合传动(1)正确啮合的条件一对斜齿轮的正确啮合的条件,除两个轮的模数及压力角应分别相等外,它们的螺旋角还必须相匹配,以保证两轮在啮合处的齿廓螺旋角相切。

因此,一对斜齿轮正确啮合的条件为:1)两轮的螺旋角对于外啮合,应大小相等,方向相反,即β1=-β2;对于内啮合,应大小相等,方向相同,即β1=β2。

2)两轮的法面模数及压力角应分别相等,m n1 = m n2,αn1 = αn2。

又因相互啮合的两轮的螺旋角的绝对值相等,故其端面模数及压力角也分别相等,即m t1= m t2,αt1=αt2。

(2)斜齿轮传动的中心距a = r1+ r2 = m n(z1 + z1)/(2cosβ)(3)斜齿轮传动的重合度斜齿轮传动的总重合度εγ为其端面重合度εα与轴面重合度εβ的两部分之和,即εγ = εα + εβ其中:εα是用其端面参数并按直齿轮重合度的计算公式来计算的;而εβ = B sinβ/(πm n) 。

3.斜齿轮的当量齿轮和当量齿数(1)斜齿轮的当量齿轮,是指与斜齿轮法面齿形相当的直齿轮。

即以斜齿轮的法面参数m n、α n、h an*及c n*为参数,以z v ( z v = z/cos3β)为齿数所构造的直齿轮。

该直齿轮的齿形就是相当该斜齿轮的法面齿形。

(2)斜齿轮的当量齿数:z v = z/cos3β。

4.斜齿轮传动的主要优缺点优点:1)啮合性能好。

其每对轮齿进入啮合和脱离啮合都是逐渐进行的,因而传动平稳、噪声小,所以啮合性能较好。

齿轮正确啮合的条件

齿轮正确啮合的条件

1.齿轮的模数、压力角、齿数等参数必须符合设计要求,才能确保齿轮正确啮合。

2. 齿轮的中心距离和轴线距离必须正确,以保证齿轮的啮合正常。

3. 齿轮的制造精度必须达到要求,包括齿轮的齿距、齿高、轮齿间隙等。

4. 齿轮和轴承的润滑必须充分,以保证齿轮的正常运转和寿命。

5. 齿轮传动的环境条件必须合适,如温度、湿度等因素。

只有具备以上条件,齿轮才能正确啮合,顺利传动力量。

如果任何一个条件不满足,都会导致齿轮啮合不良,甚至出现故障。

因此,齿轮的设计、制造、安装、使用和维护都需要高度重视。

- 1 -。

斜齿圆柱齿轮啮合时

m11

m2

2

m

传动比:

i 1 n1 z2 r2

2 1n2 2 z1 90r时1 当i tan 2 cot 1

3.直齿圆锥齿轮传动的几何尺寸计算

三、齿轮齿条传动

齿轮齿条啮合,相当于齿轮的节圆与齿条的节线作纯 滚动。当采用标准安装时,齿条的节线与齿轮的分度圆 相切,此时,当齿条远离或靠近齿轮时,由于齿条的齿 廓是直线,所以啮合线位置不变,啮合角不变,节点位 置不变,所以不管是否为标准安装,齿轮与齿条啮合时 齿轮的分度圆永远与节圆重合,啮合角恒等于齿形角。 但只有在标准安装时,齿条的分度线才与节线重合。

cn ct

cn*mn ct*mt

mn mt cos

所以

hca*t*t

ha*n cos cn* cos

ha*n ha*t cn* ct*

(三)几何尺寸计算

l 斜齿圆柱齿轮正确啮合条件和重合度

1.正确啮合条件

1)两斜齿轮的法面模数相等 2)两斜齿轮的法面齿形角相等 Байду номын сангаас)两斜齿轮的螺旋角大小相等,方向相反

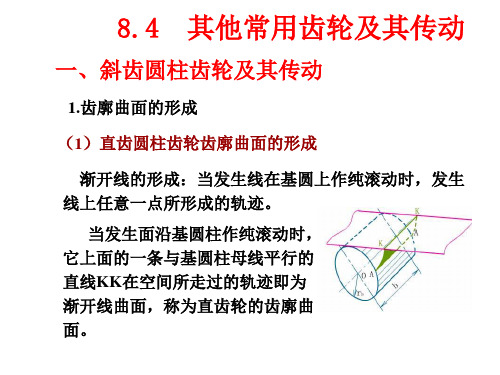

8.4 其他常用齿轮及其传动

一、斜齿圆柱齿轮及其传动

1.齿廓曲面的形成

(1)直齿圆柱齿轮齿廓曲面的形成

渐开线的形成:当发生线在基圆上作纯滚动时,发生 线上任意一点所形成的轨迹。

当发生面沿基圆柱作纯滚动时, 它上面的一条与基圆柱母线平行的 直线KK在空间所走过的轨迹即为 渐开线曲面,称为直齿轮的齿廓曲 面。

db d

tan

tan

cost

b

(2)模数 ① 齿距与模数

pn pt cos mn mt cos

斜齿轮正确啮合的条件和重合度

精选完整ppt课件

刀具移远 正变位

刀具移近 负变位

19

精选完整ppt课件

6-8 齿轮传动的失效形式与设计准则

一、失效形式

机械零件由于强度、刚度、耐磨性和振动稳定性等因素不能正常工作时, 称为失效。机械零件在变应力作用下引起的破坏称为疲劳破坏,机械零 件抵抗疲劳破坏的能力称为疲劳强度。齿轮传动的失效主要是轮齿的失 效。其失效形式有:

四、齿根弯曲疲劳强度计算

中等精度齿轮传动的弯曲疲劳强度计算的力学模型如下图所示。

根据该力学模型可得齿根理论弯曲应力

F0

KFtYFa bm

YFa为齿形系数,是仅与齿形有关而与模数m无关

的系数,其值可根据齿数查表获得。

计入齿根应力校正系数Ysa后,强度条件式为:

FKtF bYFm aYsa[F]

引入齿宽系数后

精选完整ppt课件

2

6-1 齿轮传动的特点、应用与分类

二、分类

1、按轴的布置方式

精选完整ppt课件

3

6-1 齿轮传动的特点、应用与分类

2、按工作条件

精选完整ppt课件

开式——适于低速及不重要的场合 半开式——农业机械、建筑机械及简 单机械设备—只有简单防护罩 闭式——润滑、密封良好,—汽车、 机床及航空发动机等的齿轮传动中

动画演示

圆盘铣刀加工齿数的范围

精选完整ppt课件

刀号 加工齿数范围

1 12~13

2 14~16

3

4

16~20 21~25

5 26~34

6

6

35~54 55~134

8 135以上

这种方法适用于单件生产而且精度要求不高13 的齿轮加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6-4

渐开线齿轮的啮合传动

一、正确啮合条件

两齿轮的正确啮合条件为:m1

m2 m

1 2

即啮合条件为:两轮的模数和压力角必须分别相等。 二、连续传动条件 连续传动的条件为:B1B2 >= Pb

也可表示为: >= 1(即齿轮传动的重合度大 于等于1,一般取 =(1.1~1.4)

二.齿轮基本参数及选择 基本参数

其中:

z、m、、ha 、c

p m

d mz

* a

20

ha h m

* a

正常齿

h 1.0

* ha 0.8

c * 0.25 c * 0.30

短 齿

☆标准齿轮是指m,a, ha*和 c*均为、应用与分类

齿轮传动是应用最广的机械传动

一、特点

优点: 1.传动效率高(η=99%); 2.传动比恒定; 3.结构紧凑(较之于带、链传动); 4.工作可靠、寿命长。 缺点: 1.制造、安装精度要求高(专用机床、刀 具); 2.使用、维护费用较高; 3.不适于中心距较大的两轴间的传动; 4.精度低时、噪音、振动较大。

6-3

渐开线齿轮的参数及几何尺寸

三、内齿轮与外齿轮的不同点:

1.齿廓是内凹的。 2.分度圆大于齿顶圆,齿根圆大于分度圆。 3.齿顶圆必须大于基圆,齿顶的齿廓才能全部 为渐开线。

四、齿条与齿轮的不同点:

1.齿条齿廓上各点的压力角相等。其大小等于 齿廓的倾斜角(取标准值20°),通称为齿形 角。 2.无论在中线上或与其平行的其它直线上,其 齿距都相等。

6-3

名称 分度圆直径 基圆直径 齿顶高 齿根高 齿顶圆直径 齿根圆直径 分度圆齿距 分度圆齿厚 基圆齿距 中心距

渐开线齿轮的参数及几何尺寸

渐开线标准直齿圆柱齿轮几何尺寸公式表 代号 公 式

d db ha hf da df p s pb a

d1=mz1 db1=mz1cos 、

6-1

齿轮传动的特点、应用与分类

二、分类

1、按轴的布置方式

6-1

齿轮传动的特点、应用与分类

2、按工作条件

开式——适于低速及不重要的场合 半开式——农业机械、建筑机械及简 单机械设备—只有简单防护罩 闭式——润滑、密封良好,—汽车、 机床及航空发动机等的齿轮传动中

6-2

渐开线的形成原理和特性

V

k

一、渐开线的形成

动画演示

二.渐开线的特性

(1)发生线沿基圆滚过的线段长度等于基圆上被滚过的相应弧长。 (2)渐开线上任意一点法线必然与基圆相切。因为当发生线在基圆上作纯 滚动时,B点为渐开线上K点的曲率中心,BK为其曲率半径和K点的法线。 (3)渐开线齿廓上某点的法线与该点的速度方向所夹的锐角称为该点的压 力角。齿廓上各点压力角是变化的。 (4)渐开线的形状只取决于基圆大小。 (5)基圆内无渐开线

6-4

渐开线齿轮的啮合传动

2.齿轮齿条啮合

齿轮齿条啮合时,相当于齿轮的分度圆与齿条的节圆作纯滚动。 标准安装时,齿条的节线与齿轮的分度圆相切。 此时, 当齿条圆离或靠近齿轮时,啮合线位置不 变,啮 ' 合角不变,节点位置不变,齿轮与齿条啮合时齿轮的分度圆永远与节 圆重合,啮合角等于压力角。但只有标准安装时,齿条的分度线才与 节线重合。

非标准安装时,中心距:

rb1 rb 2 cos cos a r r' ( r r ) a 1 2 ' cos1' cos 2 cos ' cos '

' 1

☆两轮的中心距a应等于两轮分度圆半径之和。这 个中心距称为标准中心距,按照标准中心距进行安 装称标准安装。

* d f 2 d2 2hf m( z2 2ha 2c* )

p=m

s

1 m 2

pb=mcos

a 1 2 m( z 2 z1 )

注:“+”号用于外齿轮或外啮合传动,“-”号用于内齿轮或内啮合传动。

6-3

渐开线齿轮的参数及几何尺寸

d2=mz2 db2=mz2cos

* ha = ha m

* h f = ( ha + c* ) m

* da1 d1 2ha m( z1 2ha )

* * d f 1 d 1 2h f m( z1 2ha 2c )

* da 2 d2 2 ha m( z2 2 ha )

6-3

渐开线齿轮的参数及几何尺寸

一.齿轮各部分名称和符号

(1)齿顶圆 da (2)齿根圆 df (3)基圆 db (4)分度圆 d (5)齿厚 sk (6)齿槽宽 ek (6)齿距 pk (8)齿顶高 ha (9)齿根高 hf (10)齿全高 h (11)齿宽 b ☆分度圆上齿厚、齿槽宽和齿距 分别用s、e、p表示。

6-4

1.外啮合传动

标准中心距 :

渐开线齿轮的啮合传动

三、渐开线齿轮的无侧隙啮合

a r1' r ' r1 r2 m( z1 z 2 )

* * c (ha c* )m ha m c* m

径向方向上留有间隙c (标准顶隙):

第六章 圆柱齿轮传动

§6-1 齿轮传动的特点、应用与分类 §6-2 渐开线的形成原理和特性 §6-3 渐开线齿轮的参数及几何尺寸 §6-4 渐开线齿轮的啮合传动 §6-5 渐开线齿轮的切齿原理 §6-6 根切现象与最少齿数 §6-7 渐开线变位齿轮概述 §6-8 齿轮传动的失效形式与设计准则 §6-9 齿轮常用材料及热处理 §6-10 渐开线标准直齿圆柱齿轮传动的强度计算 §6-11 斜齿圆柱齿轮传动 §6-12 齿轮的结构设计 §6-13 齿轮的润滑