新型干法水泥回转窑系统

新型干法水泥回转窑系统

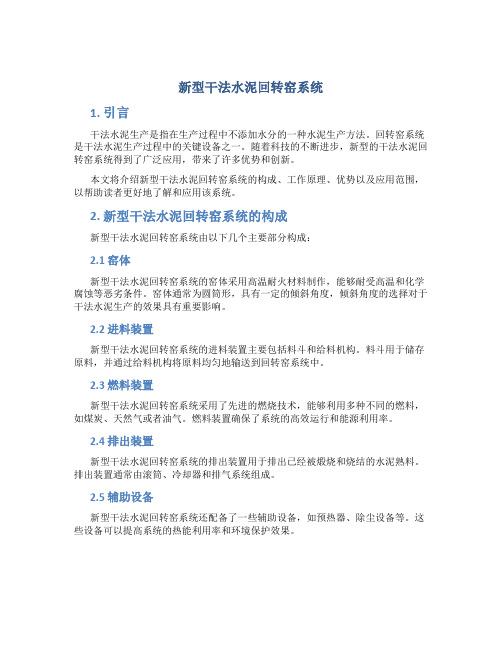

新型干法水泥回转窑系统1. 引言干法水泥生产是指在生产过程中不添加水分的一种水泥生产方法。

回转窑系统是干法水泥生产过程中的关键设备之一。

随着科技的不断进步,新型的干法水泥回转窑系统得到了广泛应用,带来了许多优势和创新。

本文将介绍新型干法水泥回转窑系统的构成、工作原理、优势以及应用范围,以帮助读者更好地了解和应用该系统。

2. 新型干法水泥回转窑系统的构成新型干法水泥回转窑系统由以下几个主要部分构成:2.1 窑体新型干法水泥回转窑系统的窑体采用高温耐火材料制作,能够耐受高温和化学腐蚀等恶劣条件。

窑体通常为圆筒形,具有一定的倾斜角度,倾斜角度的选择对于干法水泥生产的效果具有重要影响。

2.2 进料装置新型干法水泥回转窑系统的进料装置主要包括料斗和给料机构。

料斗用于储存原料,并通过给料机构将原料均匀地输送到回转窑系统中。

2.3 燃料装置新型干法水泥回转窑系统采用了先进的燃烧技术,能够利用多种不同的燃料,如煤炭、天然气或者油气。

燃料装置确保了系统的高效运行和能源利用率。

2.4 排出装置新型干法水泥回转窑系统的排出装置用于排出已经被煅烧和烧结的水泥熟料。

排出装置通常由滚筒、冷却器和排气系统组成。

2.5 辅助设备新型干法水泥回转窑系统还配备了一些辅助设备,如预热器、除尘设备等。

这些设备可以提高系统的热能利用率和环境保护效果。

3. 新型干法水泥回转窑系统的工作原理新型干法水泥回转窑系统的工作原理是将原料从进料口导入窑体中,通过窑体的旋转和倾斜,使原料逐渐移动向出料口的方向。

在这个过程中,燃料通过燃烧装置进行燃烧,释放热能,使窑体内部的温度升高。

原料在窑体中被加热和煅烧,逐渐形成水泥熟料。

随着窑体的旋转,熟料在窑体内部不断地翻动和混合,使得熟料能够充分烧结。

熟料最终通过排出装置排出,并经过冷却器进行冷却,然后进一步处理和细磨,最终得到水泥产品。

4. 新型干法水泥回转窑系统的优势新型干法水泥回转窑系统相比传统干法水泥回转窑系统具有以下几个优势:4.1 高效能新型干法水泥回转窑系统采用先进的燃烧技术和热交换设备,能够提供更高的热能利用效率,达到更高的生产能力。

水泥回转窑系统分析及工艺参数选择

水泥回转窑系统分析及工艺参数选择水泥回转窑系统分析及工艺参数选择1、水泥生产概述新型干法水泥生产技术以其能耗低、排放少的优点被广泛应用于水泥生产过程。

与湿法、老式干法和半干法生产方法相比较,它具有生产能力大、自动化程度高、产品质量高、能耗较低、有害物排放量较低等特点。

新型干法水泥生产过程主要包括生料制备、熟料烧制和水泥制备三个环节,工艺流程如下图所示:图1水泥生产工艺流程图1.1、生料制备生料制备是水泥原料加工处理的过程,它又包括了原料的破碎及预均化和生料的粉磨及预均化等步骤。

硅酸盐水泥的主要原料为石灰质原料和茹土质原料,有时还要根据原料品质和水泥品种,掺加校正原料以补充某些成分的不足,同时还可以利用工业废渣或混合材料作为水泥的原料。

从矿山开采得到的原料都是块度很大的石料,这种原料的硬度高,难以直接进行粉磨、烧制。

破碎过程就是将大块原料尽可能的破碎成粒度小且均匀的物料,以减轻粉磨设备的负荷,提高磨机产量。

原料经过破碎处理后,可以尽可能的减少因运输和贮存引起的不同粒度原料分离的现象,有利于下一步对原料的均化。

原料预均化是提高水泥生料成分稳定、提高生产质量的工艺。

均化堆料的方法有很多种,主要的几种方式有:“人”字形堆料法,水平层堆料法,波浪形堆料法,横向倾斜层堆料法。

然后根据不同的堆料方法采取端面取料、侧面取料或者底部取料。

这样可以尽可能降低因开采、运输等因素导致的原料成分波动。

原料经过破碎和均化后按比例进行混合,然后送入生料磨中进行粉磨。

粉磨过程可以进一步降低物料粒度,当提供相同热量时,物料粒度越小的生料其反应速度越快,熟料烧结越容易。

生料制备的最后一个步骤是预均化处理,这也是熟料制备工艺前能有效提高生料成分稳定性的操作。

生料均化一般在生料均化库中进行,采用空气搅拌,在重力的作用下产生“漏斗效应”,促使生料在下落的过程中充分混合。

1.2熟料烧制熟料烧制可分为四个过程:悬浮预热、窑外分解、窑内烧结和熟料冷却。

新型干法回转窑系统的节能提产改造

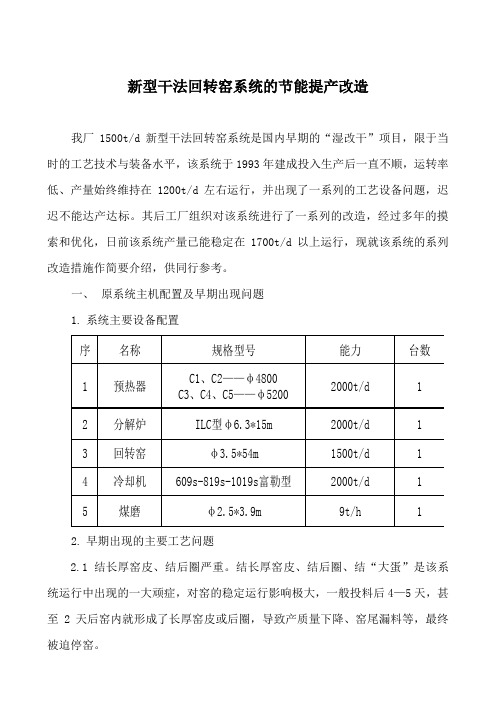

新型干法回转窑系统的节能提产改造我厂1500t/d新型干法回转窑系统是国内早期的“湿改干”项目,限于当时的工艺技术与装备水平,该系统于1993年建成投入生产后一直不顺,运转率低、产量始终维持在1200t/d左右运行,并出现了一系列的工艺设备问题,迟迟不能达产达标。

其后工厂组织对该系统进行了一系列的改造,经过多年的摸索和优化,日前该系统产量已能稳定在1700t/d以上运行,现就该系统的系列改造措施作简要介绍,供同行参考。

一、原系统主机配置及早期出现问题1.系统主要设备配置2.早期出现的主要工艺问题2.1 结长厚窑皮、结后圈严重。

结长厚窑皮、结后圈、结“大蛋”是该系统运行中出现的一大顽症,对窑的稳定运行影响极大,一般投料后4—5天,甚至2天后窑内就形成了长厚窑皮或后圈,导致产质量下降、窑尾漏料等,最终被迫停窑。

2.2 窑尾上升烟道结皮严重,严重影响了窑内通风。

2.3 一级筒出口温度高,通常达到370℃以上;气体粉尘浓度大,高达215g/Nm3。

2.4 篦冷机冷却效果差、运转率低、自身故障频繁,出篦冷机熟料温度高达150℃以上。

2.5 喂煤不稳定,波动幅度大且频繁,常出现断煤。

2.6 熟料产质量较差。

二、改造措施1.篦冷机的改造利用原有的水平推动式篦冷机框架及主梁,改为充气梁式篦冷机。

在高温区采用“固定式充气梁”装置最大的优点是大大降低了热端篦床的机械故障率,充分保证了篦冷机的运转率。

由于对窑下料口区域的篦床采用“固定式充气梁"装置,热熟料易于堆积,虽可调节冷却风量来对积料厚度加以控制,但为了防止堆“雪人”和大块熟料的堆积,在端墙安装了一组空气炮,按实际需要间断开炮,适时清理过多的积料,保证篦冷机安全稳定运行。

采用充气梁式冷却机,冷却风分布更为均匀,避免了“红河”现象,其热效率由原来的50—60%提高了到70%以上,三次风温提高了300℃左右。

2.分解炉的改造分解炉的改造与窑尾、冷却机等系统是密不可分的,因为原分解炉(如图1)的结构缺陷,物料在炉内停留时间过短,入窑分解率低,同时只靠窑尾废气不能把四级筒的来料完全带入炉内,一部分直接短路入窑,而为保证熟料质量,窑头必然加大燃煤量,这样又造成了窑尾温度过高、上升烟道结皮、窑内结后圈、窑内通风不良等不正常现象。

日产10000水泥熟料新型干法水泥厂烧成系统工艺设计(窑尾)

摘要现代最先进的水泥生产技术就是新型干法预分解窑。

预分解窑是在悬浮预热器与回转窑之间增设分解炉,在分解炉中加入占总用量50%-60%的燃料,使燃料燃烧的过程与生料碳酸盐分解的吸热过程在悬浮状态或沸腾状态下迅速进行,从而使入窑生料的分解率从悬浮预热窑的30%-40%提高到85%-90%,使窑的热负荷大为减轻,窑的寿命延长,而窑的产量却可成倍增长。

为了符合当今水泥行业的发展需求同时也是对大学本科四年所学知识的考查,我选择了“日产10000吨水泥熟料新型干法生产线窑尾系统工艺设计”这个课题作为我的毕业课题。

设计范围主要是窑尾系统,通过配料计算、工艺平衡计算等得出结果,并结合实际对主机及附属设备进行选型,进而对各种设备进行工艺布置,对全厂的设备进行简单规划。

关键词:预分解系统;烧成系统;配料系统;粉磨系统ABSTRACTModern most advanced cement production technology is NSP kiln advance decomposition. Pre decomposition kiln is in suspension preheater between decomposing furnace with rotary kiln added, join in calciner in total amount 50% - 60% of fuel, to make the fuel burning process and raw in the absorption process decompose carbonate state of suspension or boiling condition, thus make rapid decomposition rate of kiln raw from suspension preheater kiln 30 to 40 percent of the increased to 85 percent to 90 percent, the heat load of kiln is reduced greatly, while the prolonging furnace production but can increase exponentially.In order to meet the development needs of the cement industry today and at the same time examine the knowledge of university undergraduate course four years, I chose "nissan 10000 tons of cement clinker NSP production line preheater system process design" this topic as my graduation project. Preheater system design range is mainly by ingredients calculation, craft equilibrium calculation etc, and actual results to host and affiliated equipments, and selection of equipment, process arrangement of all the equipment simple planning.Key words:Precalcining system;Firing system;Batching system;Griding system目录摘要 (I)ABSTRACT.............................................................................................. I I 前言. (1)第一章工艺设计介绍 (6)1.1指导思想 (6)1.3全厂工艺流程 (8)1.3.1原料工段 (8)1.3.2烧成工段 (9)第二章配料计算 (12)2.1窑的选型及标定 (12)2.1.1窑的选型计算 (12)2.1.2回转窑产量的标定 (13)2.1.3窑的年利用率 (13)2.2 煤灰掺入量确定 (14)2.3 配料计算 (14)2.3.1,原料化学成分 (15)2.3.2 计算原料配合比: (15)2.3.3计算湿原料的配比: (16)2.4全厂物料平衡的计算 (16)2.4.1原料消耗定额 (17)2.4.2烧成用干煤消耗定额 (17)2.4.3.含水湿物料的消耗定额 (17)2.4.5 湿煤的消耗定额 (18)2.5 10000t/d水泥熟料物料平衡表 (19)第三章储库计算 (20)3.1石灰石预均化堆场的计算 (20)3.2储库的选型计算 (20)3.2.1石灰石配料库 (20)3.2.2粘土配料库 (20)3.2.3铁粉配料库 (20)3.3生料均化库的计算 (20)3.4熟料库的选取与计算 (20)第四章烧成窑尾工艺计算 (22)4.1理论消耗物料 (22)4.1.1 生料料耗 (22)4.1.2 预热器飞灰量 (22)4.1.3 收尘器收入灰量 (22)4.1.4 出收尘器的飞灰量 (22)4.1.5 实际料耗 (22)4.1.6 预热器喂料量 (22)4.2 预热器及分解炉工艺计算 (23)4.2.1准备计算 (23)4.2.2三次风管抽风量 (24)4.3 预热器废气量计算 (24)废气量 (24)4.3.1 C5废气量 (25)4.3.2 C4废气量 (25)4.3.3 C3废气量 (26)4.3.4 C2废气量 (26)4.3.5 C1第五章烧成窑尾规格计算 (28)5.1 分解炉规格的计算确定 (28)5.1.1 分解炉的有效截面和有效直径(直筒部分) (28)5.1.2 分解炉的高度 (28)5.2 预热器规格的确定 (29)5.2.1 C规格的确定 (29)5规格的确定 (29)5.2.2 C45.2.3 C规格的确定 (29)3规格的确定 (30)5.2.4 C25.2.5 C规格的确定 (30)1第六章主机设备选型计算 (32)6.1 主机平衡计算 (32)6.1.1破碎机的选型 (32)6.1.2原料粉磨设备 (33)6.1.2低压损预热器 (34)6.1.3 分解炉选型 (34)6.1.4回转窑规格 (34)6. 2煤磨粉末系统 (35)6.2.1 煤粉袋收尘 (36)6.3窑尾废气处理系统 (37)6.3.1窑尾高温风机 (38)6.3.2生料入窑提升机 (38)6.4 窑头篦冷机 (39)6.5 熟料破碎机选型 (40)6.5.1熟料输送设备选型 (40)6.5.2窑头电收尘, (40)6.6最终确定车间工作制度 (41)总结 (42)主要参考文献 (43)致谢 (44)前言本计的目的、意义、范围和技术性能要求:通过三年的专业学习,在毕业设计时运用所学的专业知识来设计论文,培养我们综合运用所学的基础理论、专业知识和基本技能,提高分析、解决实际问题能力;提高查阅文献和收集资料的能力,计算机技术和外语应用能力;使我们系统而又熟练地掌握水泥厂工艺流程,具有进行水泥厂主要车间初步设计计算、编写设计说明书等工作能力;进而培养学生创新精神和实践能力,为今后的实际工作打基础。

日产吨水泥熟料新型干法生产线烧成系统窑头工艺设计方案

2018 年 06 月 07 日摘要本设计是对一条日产5000吨水泥熟料新型干法生产线烧成系统的窑头部分进行设计。

为了使设计更加合理完善,我查阅了许多资料,并且结合目前日产5000吨水泥熟料新型干法生产线烧成系统的实际例子,做出了自己的设计结果。

但是还是有很多缺点存在,所以望谅解。

本设计的主要内容有:1. 窑的选择:在选择窑的过程中,我运用理论公式算出窑型,同时我也查找了实际厂家的情况,最后我综合两者定出我的窑型;2. 物料平衡计算:按照经验公式<石灰石饱和系数、硅酸率、铝氧率)计算,得出恰当的率值。

确定出最终物料配比。

3. 生产工艺设计和主机设备选型计算:依据之前物料平衡计算结果,结合理论公式以及应用实例得出所选机型;4. 附属设备选型:包括熟料破碎机、熟料拉链机、离心风机、煤粉燃烧器。

虽然设备设备小,但在生产中作用却很重要。

关键词:物料平衡、新型干法生产、篦冷机、电收尘、ABSTRACTThis designisone 5000tons of cementclinkerproductionlines burningdrykilnsystem ofsome ofthe design.In order todesign morereasonable and perfect,I revieweda lot of information, and combined with the currentdaily output of5,000 tons ofcement clinkerproduction line ofnew drykilnsystempractical examplesto makehis owndesign results. But has very many Shortcoming existence, therefore looks forgiveness. Under I introduce my design mentality. 1.Kiln choice:in the selection process of Kiln, Icalculate thetheoretical formulausedkiln, and I also findthe actualmanufacturerof thesituation, finally, I setmycombination 。

日产6500吨新型干法水泥回转窑结构设计

新型干法水泥回转窑结构设计1. 引言新型干法水泥回转窑作为水泥生产中的关键设备,其结构设计直接影响到生产效率和产品质量。

本文将从深度和广度两个方面,全面评估日产6500吨新型干法水泥回转窑的结构设计,并据此撰写一篇有价值的文章。

2. 结构设计概况日产6500吨新型干法水泥回转窑的结构设计应考虑以下几个方面:- 转筒结构:转筒是回转窑的主体部分,其结构设计应考虑到耐磨、耐高温、耐腐蚀等因素。

- 带式环节:带式环节作为转筒的内衬部分,其结构应具有良好的耐磨性和耐高温性。

- 驱动装置:驱动装置是确保回转窑正常运转的关键部分,其结构设计应保证稳定、高效、节能。

3. 结构设计深度探讨对于转筒结构的设计可以考虑使用耐火材料进行内衬,以增加其耐磨和耐高温性能。

在结构设计中可以加入冷却装置,以降低转筒温度,延长使用寿命。

带式环节的结构设计可以采用防火防爆材料,以提高其耐磨性和耐高温性能。

对于驱动装置的设计,则可以考虑使用先进的液力偶合器和交流变频调速技术,以保证其运转稳定、高效、节能。

4. 结构设计广度探讨从广度方面来看,新型干法水泥回转窑结构设计不仅需要考虑到生产设备本身的性能,还需要考虑到与其他生产设备的配套性能。

在结构设计中,可以考虑与生料磨机、熟料磨机等设备的衔接和配合,以最大程度地提高生产效率和产品质量。

5. 总结和回顾日产6500吨新型干法水泥回转窑的结构设计需要全面考虑转筒、带式环节和驱动装置的设计,并且还需要考虑到与其他生产设备的配套性能。

在实际生产中,需要密切关注结构设计的耐磨性、耐高温性、耐腐蚀性,并不断改进和优化结构设计,以适应水泥生产的需求。

6. 个人观点和理解作为水泥生产设备的重要组成部分,新型干法水泥回转窑的结构设计直接影响到水泥生产的效率和产品质量。

在结构设计中,应充分考虑到不同材料的性能及其在高温、高压条件下的表现,以确保设备的长期稳定运行。

还需要不断引入先进的技术和材料,以提高设备的性能和效率。

新型干法水泥回转窑工艺及设备概述

阻力和框架稿度。

缺点:气固分离效率较低,适用于作为旋风预热器系统的

中间级

新型干法水泥回转窑工艺及设备概述

特点:最上一级为高型圆柱型旋风筒;最下一级的旋风筒则采 用较陡的锥角;目的是为提高分离效率。中部各级采 用的是低压损旋风筒,其排气管(内筒)部位采用了导

向 板,以便使旋风筒内的大部分循环气流由导向板直接 引入排气管,从而保证在不降低气固分离效率的前提

Φ物料填充系数

新型干法水泥回转窑工艺及设备概述

6)回转窑内燃烧带的空气过剩系数 根据生产经验已煤粉为燃料的水泥回转窑

α=1.04-1.10范围较合理

7)回转窑内的热效率

Qsh---水泥熟料理论热耗(在没有热量损失和物损失时,由0℃的干生料

烧成1kg水泥熟料所需要的热量(kJ/kg熟料)

新型干法水泥回转窑工艺及设备概述

(kJ/kg熟料)

新型干法水泥回转窑工艺及设备概述

3)回转窑内燃烧带的截面热力强度(燃烧带的截面热负荷): 燃烧带单位截面面积、单位时间内所承受的热量

4)回转窑内燃烧带的表面热力强度(燃烧带的表面热负荷) 燃烧带单位表面面积、单位时间内所承受的热量

5)回转窑内燃烧带的容积热力强度(燃烧带的容积热负荷) 燃烧带单位容积、单位时间内所承受的热量

新型干法水泥回转窑工艺及设备概述

1.2.4 各级旋风预热器性能的配合(以5级为例)

(1)各级旋风筒的气固分离效率 (2)各级旋风筒的表面散热损失 (3)各级旋风筒的漏风量

1.2.5 各级旋风预热器串联级数的选择(P29)

新型干法水泥回转窑工艺及设备概述

1.2.6 旋风预热器分类以及几种典型的旋风预热器

新型干法水泥回转窑工艺及设备概述

“综合效应”的发展主要体现在以下几个方面: ① 适当扩大分解炉的容积,延长分解炉的出口管道形成“炉体+

t新型干法水泥生产线回转窑工艺设计说明书

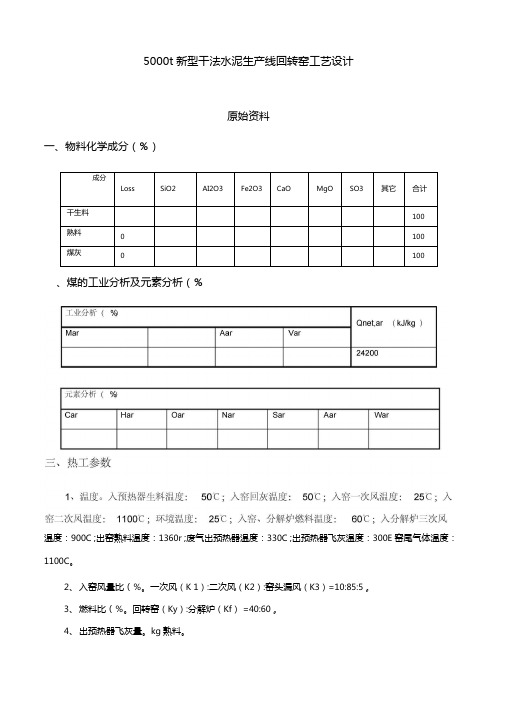

5000t新型干法水泥生产线回转窑工艺设计原始资料一、物料化学成分(%)成分Loss SiO2 AI2O3 Fe2O3 CaO MgO SO3 其它合计干生料100熟料0 100煤灰0 100、煤的工业分析及元素分析(%温度:900C ;出窑熟料温度:1360r ;废气出预热器温度:330C ;出预热器飞灰温度:300E 窑尾气体温度:1100C。

2、入窑风量比(%。

一次风(K 1):二次风(K2):窑头漏风(K3)=10:85:5 。

3、燃料比(%。

回转窑(Ky):分解炉(Kf) =40:60 。

4、出预热器飞灰量。

kg熟料。

5、出预热器飞灰烧失量。

%6各处空气过剩系数。

窑尾,a y=分解炉出口a L=预热器出口a f=。

7、入窑生料采用提升机输送。

8、漏风。

预热器漏风量占理论空气的比例K4=;提升机带入空气量忽略;分解炉及窑尾漏风(包括分解炉一次空气量),占分解炉用燃料理论空气量的比例K6=9、袋收尘器和增湿塔综合收尘效率为%10、熟料形成热。

根据简易公式(6-20)计算。

11、系统表面散热损失。

460kJ/kg熟料。

12、生料水分。

%13、窑的设计产量。

5000t/d。

四、物料平衡与热量平衡计算基准:1kg熟料,温度:0C;范围:回转窑+分解炉+预热器系统根据确定的基准和范围,绘制物料平衡图(图1)、热量平衡图(图2)。

图1物料平衡图图2热量平衡图物料平衡计算收入项目(1)燃料总消耗量m (kg/kg)其中:窑头燃料量m yr = K y m r (kg/kg)分解炉燃料量m Fr = K F m r (kg/kg)(2)生料消耗量、入预热器物料量a.干生料理论消耗量100 m r A y a 10025.71 1 m rgSL二100 L s= 100 35'2—(kg/kgm式中:a—燃料灰分掺入量,取100%b.出电收尘飞损量及回灰量m Fh= m fh(1 -)=x (1 —二(kg/kg)m yh = m fh —m h= — = (kg/kg)图1物料平衡图图2热量平衡图c.考虑飞损后干生料实际消耗量100 35.2 儿、s100 35.82d.考虑飞损后生料实际消耗量100 _ v100m s=m s (kg/kg)100 W s__入100 0.2e.入预热器物料量入预热器物料量_ m + m k_ —+_—(kg/kg)(3)入窑系统空气量燃料燃烧理论空气量V' LK_ ++(S — O)= x + x + x —_ (Nn i/kg 煤)m‘Lk_ V' Lk x_x_ (kg/kg 煤)b.入窑实际干空气量3 V/h= a y V' Lk n yr = a y Vl k K F m _ 1.05 xx_ (Nm /kg)n yk=x ^x (kg/kg)其中入窑一次空气量,二次空气量及漏风量01=«%= (Nm 3/kg)W _ k20_ (Nm 3/kg)V-Ok1_ K30 _ (Nm 3/kg)c.分解炉从冷却机抽空气量①出分解炉混合室过剩空气量V1_ ( a L— 1)V' Lk m_— 1) x = (Nm3/kg)②分解炉燃料燃烧空气量V2_ V'Lk m r _ V'Lk Km _x = (Nm 3/kg)③窑尾过剩空气量V3_ ( a y— 1)V' Lk m yr _ ( a y— 1)V' -Km _— 1) xx_ (Nm i/kg)④分解炉及窑尾漏入空气量3 V4 _ KVlkm _ K e VlKm _xx _ (Nm /kg)⑤分解炉冷却机抽空气量V F2k=V+V2 —V3—V4 _ +—— _ (Nm3/kg)m F2k_x V:2k = x (kg/kg)d. 气力提升泵喂料带入空气量(忽略)e. 漏入空气量预热器漏入空气量75= K 4V 1 Lk m r = (Nm 3/kg)窑尾系统混入空气总量V Lok2= V 4 + V 5 =+ = (Nm 3/kg) 全系统漏入空气量3V LOK = V L OK + V_OK2=X + =m °K =x V_OK =X = (kg/kg)支出项目(1) 熟料m sh =1kg (2) 出预热器废气量 a.生料中物理水含量W0.2mh= mx 100 = — x 100 =— (kg/kg)b.生料中化学水含量m is = =x — x = — (kg/kg)kS0.017 0.004m 「 0.804 =0.804c.生料分解放出CO 气体量:m wsVws = 0.8040.003 0.001叶0.8043(Nm /kg)3(Nm /kg)d.燃料燃烧生成理论烟气量V co2= 22.418224 x100 x60.10100m =(Nm i/kg)eM co2s M co2CO= CaO M CaO + MgO M44=x"56 +x44s CO2 L fhm co2=m gs〔0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型干法水泥 回转窑系统。

立窑

1.1 系统概述

1.1.1工作原理:

1)生料

2)燃料

入分解炉煤(60%-70%) 入窑煤(40%-30%) 一次空气:输送煤粉的

3)气体

二次空气:来自冷却机的

三次空气:进入分解炉的

1.1.2重要的技术指标

两个主要的评价指标:产量、热耗

Qnet,ar——收到基低位发热量 收到基——以收到原料煤的 1)回转窑的发热能力: 初始状态为基准。 回转窑内的燃烧带内单位时间燃料燃烧所放出的热量。 几个典型的技术指标:

(2) RSP型炉:

RSP型炉:

结构:左部:混合室(MC室) 右部:上部旋风预燃室(SB炉) 下部涡旋分解室(SC炉) 特点: 燃料:在旋风预燃室喷入,与热空气直接接触而燃烧, 燃烧效果好。 生料:从SC室喂入,被三次风分散。 气体: 窑气经上升管道喷腾进入,热空气从SC炉的内侧 以切线方向送入,两股气流一起进入混合室。 优点:对燃料适应性强 缺点:结构比较复杂,系统通风调节比较困难,流动阻力损失大。

新型干法水泥回转窑系统

水泥是一种细磨材料,它加入适量水后,成为塑性浆体,这种浆体是既能 在空气中硬化,又能在水中硬化(硬化后要达到一定的强度),并能把砂、石 等材料牢固地胶结在一起的水硬性胶凝材料。

水泥生产的过程是要经过“二磨一烧”:即生料磨,水泥 窑 和水泥磨。其中水泥窑系统是将水泥生料在高温下烧成为 水泥熟料的热工设备,是水泥生产中的一个极为重要的关键环 节。 干法中空回转窑 水 泥 窑 回转窑 湿法回转窑 立波尔窑(半干法生产) 悬浮预热器窑(SP窑) 窑外分解窑(NSP窑)

1.3.1窑外分解技术

在悬浮预热器与回转窑之间增加一 个新热源——分解炉,将生料中碳 酸钙分解过程移到窑外进行,加快 其分解提高其分解率,入窑分解率 可提高到85%-90%

预分解窑的特点(与其它窑相比)

1)结构特点: 窑尾增设了一个分解炉,承担了原来在回转窑内进行的大量 碳酸钙分解的任务; 2)热工特点: 窑尾增加“第二热源”,大部分燃料从分解炉内加入,改 善了回转窑系统内的热力分布格局,大大地减轻了回转窑内耐 火衬料的热负荷,延长了回转窑的寿命。 3)工艺特点: 将水泥熟料煅烧工艺过程中耗热量最大的碳酸钙分解过程 移至窑外进行,燃料与生料粉处于同一空间且高度分散,燃料 燃烧所产生的热量能及时高效地传递给预热后的生料,使燃烧、 换热及碳酸钙分解过程都得以优化,使水泥熟料煅烧工艺更完 善。

特点:进风口截面由矩形改为多边形,筒体改为双柱双锥的组 合,柱体直径相对减小,内筒直径加大,插入深度减小等。 试验研究证明:其流速分布比较合理,气固分离效率较高 (90%~96%),处理气体量较大,流体阻力较小。

特点:结构卧式,压损较低,高度较低,降低预热器系统的

阻力和框架高度。

缺点:气固分离效率较低,适用于作为旋风预热器系统的 中间级

6)回转窑内燃烧带的空气过剩系数

根据生产经验以煤粉为燃料的水泥回转窑 α =1.04-1.10范围较合理

7)回转窑内的热效率

Qsh 100% q

Qsh---水泥熟料理论热耗(在没有热量损失和物损失时,由 0℃的干生料烧成1kg水泥熟料所需要的热量(kJ/kg熟料)

sh sh sh sh sh Qsh 17.19mAl 27 . 10 m 32 . 10 m 21 . 40 m 2 . 47 m MgO CaO SiO2 Fe2O3 (kJ / kg sh) 2O3

(1)、NSF型和 CSF型

NSF型炉: • 结构: 上部:圆柱+圆锥体, 为反应室 下部:旋转涡壳——涡旋室 • 特点: 气体: 窑气、预热空气经涡旋室混合后 形成喷旋叠加的湍流运动混合, 回旋进入反应室 燃料:通过几个喷煤嘴从漩涡室顶侧向下 斜喷入三次风的空气流中,部分燃料 开始燃烧,边燃烧边进入反应室。 生料:分两部分,一部分从反应室锥体部加 入,另一部分从上升烟道中加入。

(4)开发新型撒料装置

1.2.4 各级旋风预热器性能的配合(以5级为例)

(1)各级旋风筒的气固分离效率 c1 c5 c 4 c3 c 2 (2)各级旋风筒的表面散热损失

Lc5 Lc 4 Lc3 Lc 2 Lc1

(3)各级旋风筒的漏风量

Lokc5 Lokc 4 Lokc3 Lokc 2 Lokc1

1.3.2分解炉的分类

旋流式——旋流效应 喷腾式——喷腾效应 按炉内主气流运动形式来分 悬浮式——悬浮效应 流化床式——流态化效应

发展趋势

“综合效应”

第一种类型(a) 按全窑系统主气流运动方式来分 第二种类型 (b) 第三种类型 (c) 按制造厂家的公司名称来分(P39表1.6) (c1)

(c2)

(c3)

“综合效应”的发展主要体现在以下几个方面:

① 适当扩大分解炉的容积,延长分解炉的出口管道形成“炉体+ 管道”的结构,延长其留在分解炉内的停留时间

② 改进分解炉的结构,使炉内具有合理的三位流场,力求提高炉 内气、固滞留时间比(τs/τg),延长生料在分解炉内的滞留时间。

③ 保证生料向分解炉内均匀喂料,尽快使生料分散且均匀分布。 ④ 改进和保证分解炉用燃料燃烧器的形式与结构,以及合理的布 置燃烧器,使燃料尽快点燃和燃烧,并能提高燃料的燃尽率。 ⑤ 合理匹配下料、下煤点及三次风管,保证分解炉内有合理的温 度场,以利于燃料的着火、燃烧和碳酸钙的分解。 ⑥ 分解炉优化布置在预分解窑系统的流程中 ⑦ 扩大分解炉用煤的品种。

Qyr Gkmr Qnet.ar

G---回转窑的产量(kg熟料/h)

(kJ/h)

k---回转窑内的燃料消耗量占水泥熟料烧成系统总燃料消耗量的比值 mr--生产每千克熟料所需要的燃料量(kg煤/kg熟料) 2)水泥熟料的实际烧成热耗

q mr Qnet.ar

(kJ/kg熟料)

3)回转窑内燃烧带的截面热力强度(燃烧带的截面热负荷): 燃烧带单位截面面积、单位时间内所承受的热量 Q yr qA ( kJ / m 2 h) Di2 4 4)回转窑内燃烧带的表面热力强度(燃烧带的表面热负荷) 燃烧带单位表面面积、单位时间内所承受的热量 Qyr qF (kJ / m 2 h) Di Li 5)回转窑内燃烧带的容积热力强度(燃烧带的容积热负荷) 燃烧带单位容积、单位时间内所承受的热量 Q yr qV ( kJ / m 3 h) Di2 L2 1) i ( Φ物料填充系数 4

1.2.5 各级旋风预热器串联级数的选择(P29)

1.2.6 旋风预热器分类以及几种典型的旋风预热器

分类: 传统的——洪堡型旋风预热器(阻力大) 新型的——低压损旋风筒(阻力小)(书上表1.5)

旋风筒改进的几个方面:

1)旋风筒入口或出口处增设导向叶片;

2)旋风筒筒体结构的改进; 3)旋风筒进风口与排气管(内筒)结构的改进; 4)旋风筒下料口结构的改进 5)旋风筒旋流方式的改进

同线型

(a):特点:分解炉所需助燃空气全部由窑内通过,无三次风管。 优点是可节省投资、操作简便、冷却机选型不受限制。 缺点是过多的空气通过窑内,影响窑的操作。 (b): —目前常用形式 特点:分解炉所需助燃空气由三次风管提供,并在炉内与窑气混合。 (c):特点:分解炉所需助燃空气由三次风管提供,窑气不入炉。 优点是保证炉内燃料在纯空气中燃烧。

(4)来料均匀性

因素之二:

气、固相的传热

换热方式以对流换热为主 悬浮换热效果取决于生料 在气流中的分散程度。 用多个旋风换热单元相串 联组成旋风预热系统。

因素之三:气、固相的分离

气、固相的分离的效果直接影响到换热效率。

提高分离效率的措施: (1)开发新型高效、低阻的旋风筒 (2)开发新型换热管道 (3)开发新型锁风阀

两个圆柱体之间设有缩口,形成二次喷 腾。强化气流与生料间混合 气体:三次风径向而入,窑气喷腾进入 燃料:分两部分,90%的燃料在三次风处 进入,与空气充分 燃烧。10%的 在下部倒锥体进入。燃料燃烧处 于还原态 生料:生料在中部圆柱体进入, 处于悬浮态

8)入窑生料分解率: 两种表示方法 (1)表观分解率e: 指从窑尾取得入窑料样,分析其烧失量计算而得的分解率. 所取 样品既有预热生料又有窑尾循环飞扬的飞灰,是两种料的综合分解 率。 10000 (L L )

e

1

2

L1 (100 L2 )

(%)

L1——生料烧失量 L2——入窑物料烧失量 fh——指飞灰 (2)真实分解率: 生料在预热器内预热和分解的真实数据,不考虑飞灰对所取 样品分解率的影响.

特点:最上一级为高型圆柱型旋风筒;最下一级的旋风筒则采 用较陡的锥角;目的是为提高分离效率。中部各级采 用的是 低压损旋风筒,其排气管(内筒)部位采用了导向 板,以便使旋 风筒内的大部分循环气流由导向板直接引入排气管,从而保证 在不降低气固分离效率的前提下,降低旋风筒中的阻力损失。

1.3 分解炉

1.2.1旋风预热器的工作原理

(1)生料粉在废气中分散与悬浮

(2)气、固之间换热 (在联结管道内完成) (3)气、固相的分离,生料粉的收集 (在旋风筒内完成)

影响旋风筒气固分离效率的主要因素:

(1)旋风筒的直径:

在其他条件相同时,筒径越小,分离效率越高 (2)旋风筒进风口的类型与尺寸: 进风口结构应以保证能沿切向入筒,减小涡流干扰为佳。

改进型RSP型炉:

(3)SLC分解炉 • 结构:上部:缩口 中部: 圆柱体 下部:圆锥体 • 特点 燃料:喷嘴布置在喷腾处,与喷腾而入

的空气充分燃烧,燃烧效果好。

生料:生料分两次加入,分散效果好 气体:三次风喷腾而入,无窑气进入。

SLC-S分解炉

SLC-D分解炉

(4)D-D炉:

结构:上部:圆柱体 中部:圆柱体 下部:倒锥体

一般情况下,喂料点距出风管起始端 应有大于1m多的距离,此距离还与来料 落差、来料均匀程度、内筒插入深度以及 管内气体的流速有关。