链板式输送机的设计计算

链板式输送机计算

M450 30 30.2 42 82 55

82

82.8 135 25

150

14.0

60.0

M630 36 36.2 50 105 65

96

97

154 30

175

16.0

70.0

M900 44 44.2 60 123 76

112

113

180 37

210

18.0

85.0

表 3 K 型 附 件 与 H型 附 件 的 尺 寸 参 数 (mm)

16 20 22.5 30 32.5 40 45 60 65 80 90 120

4. 标准规定输送链的标记方法为 : 链号 - 滚子型式 - 节距×整链链节数 - 附件型式 - 标准号 如标记为 M80-F-100×80 K1 GB8350-1987 的链条表示符合 GB8350-1987标准 , 链号为 M80,配置 F 型滚轮 , 链条节距为 100mm整, 链节数为 80 节, 带 K1 型附件的输 送链 .

在一般情况下 , 板式输送机大多采用单一速度 . 当运输工艺有变速要求时 , 可在 减速装置中安设变速机构或采用变频电机变速 .

板式输送机多采用单驱动 , 只有对特别长 (200M 以上 ) 的重载输送机 , 才采用多 点驱动 .

⑵头轮装置 :( 单链式图例 )

输送机的头轮装置由轴、轴承座、牵引链链轮、安全销、驱动链轮等组成 .

T3 =1.1T2 =3.25 (kN)

Fmax=(Mf+m)Lf1g/1000+T3

=(263.3X1+60.4) ×56.2 ×0.08 ×9.81/1000+3.25=17.53(kN)

3、 功率计算:

链板式输送机传动,课程设计

11机械设计课程设计计算说明书设计题目:设计一链板式传输机传动装置机械专业09机械C班设计者:指导老师:2012年5月电子科技大学中山学院机械课程设计任务书1 题目:设计一链板式输送机传动装置2工作条件载荷有轻微震动,连续单向旋转,使用期限10年,小批量生产,两班倒。

3原始数据输送链的牵引力F/KN 输送链的速度v/(m/s) 输送链链轮的节圆直径d/mm1.2 0.75/0.6 92/115传动方案的拟定本设计采用V行带和斜齿齿轮传动,电动机输出的扭矩经过v行带和斜齿齿轮传到输送链链轮上去计算项目及内容主要结果1.电动机的选择1.1选择电动机的类型和结构形式m=28.4N m=61.8N mN m,供以后设计计算使用轴11.04由图可知危险截面在C 截面。

齿轮的现将计算出的C 截面的MH 、MV 及M 的值列于表载荷 水平面H 垂直面V 支反力F F NH1=114.1N F NH2=-87.5N6.按弯扭合成应力校核轴的强度进行校核时,只需要校核轴上承受最大的弯矩和扭矩的截面的强度。

根据式(15-5),轴的计算应力。

大锥齿轮轴的设计计算 根据上面计算可以知道:t F=200N a2=66.024N F r2=28.7N F初步确定轴的最小直径先初步估算轴的最小直径。

选取轴的材料为45钢,调质处理。

根据表15-3,取A 0=112,于是得233min 020.99d =A =112=21153P mm n第12章设计总结经过近三个星期的努力,这次课程设计终于完成了,通过这次课程设计学到了很多东西,巩固和复习了前面所学的知识,对机械设计这个专业有了更深的了解和认识,明白了许多设计中应当注意到的问题,为以后的设计工作打下了基础。

由于时间紧迫,本次设计能够顺利的完成,使我能够明白课程设计中应当请注意的问题,以便使我的遇到困难时能尽快的解决。

其次同学们的讨论和提示也给了我不少的帮助,在此谢谢大家啦。

同时也要感谢学校为我们提供了良好的教学环境,为我们设计提供了硬件支持和提供了各种参考资料。

板式输送链设计计算公式

片式套筒凸缘滚轮型

IIBKT

b2

0.6b1

备注 链条型式

IIB 片式套筒型 IIBP 片式套筒滚子型 IIBK 片式套筒平滑滚轮型 IIBKT 片式套筒凸缘滚轮型 IIBKII 片式套筒平滑滚轮型(带轴承)

输送片式牵引链参数计算表(z=9)

序号 名

称

代号 公 式 数 值 单位

1 链条节距

t

250 mm

序号 名

称

代号 公 式 数 值 单位

1 链条节距

t

315 mm

2 套筒直径

d1

85 mm

3 链片宽度

b

72

4 内链片距离

C

42

5 有轮缘的辊子工作部分长度

B2

30

6 链条破坏载荷

Q

22400 kg

7 链轮齿数

Z

8

8 链轮节距

t1

t

315 mm

D0 t1/sin(180/z)

823.13 mm

角度

22.5

b2

0.75b1 0.72b1 0.6b1

27.216

型式 片式套筒平滑滚轮型

(带轴承)IIBKII

b1

0.9C1

片式套筒凸缘滚轮型 IIBKT

b1

0.9B2

片式套筒型

IIB b2

片式套筒滚子型 IIBP b2

0.83b1 0.75b1

17 齿顶宽

片式套筒平滑滚轮型

链条 IIBK 型式 片式套筒平滑滚轮型

b2

(带轴承)IIBKII

0.72b1

27.216

2 套筒直径

d1

60 mm

3 链片宽度

链板线选型设计计算表

1 .确定输送线速比:输送线线速度V=0.5m/min=0.008333333m/s输送链轮齿数n=6节距P=200mm输送链轮节径Φ=0.4m=400mm输送线驱动轴转速n=0.00663482rpm/s=0.398089172rpm/min电机转速=rpm/min减速机速比=1:1500输出轴转速=rpm/min驱动链轮齿数=17链轮速比1: 1.590933333从动链轮齿数=27.04586667(取整)2 .输送机牵引力计算:输送机头尾中心距A=23m链条重量=50kg/m 台面线载荷W=857.1428571kg/m链板重量=115kg/m 链板装置每米重量q=175kg/m其他附件重量=10kg/m 运行阻力系数ω=0.15详见运输机械设计手册(13-驱动力F=40855.14643N3 .电机功率计算:①第一种算法:(运输机械)功率储备系数K= 1.5一般K=(1.2~1.5)系统总效率η=0.76一般η=(0.76~0.81)电机功率P=0.671959645kWP=(KSv)/(60000η) 详见运输机械设计手册(13-50)②第2种算法:(通用机械)驱动系数f1= 1.75原动机系数f2=1链板线选型计算(查询减速电机供应商选型手册)9500.633333333安全系数n=2驱动力F=40855.14643N扭矩T=16342.05857N.m功率P=0.6812143kW P=Tn/9550最终功率P1= 1.568585559kW P1=P2*f1*f2/η校核P≥0.908285733kW f b0.75(电机使用系数)*注:蓝色框为手写,绿色为自动计算结果。

链板式输送机传动装置机械设计课程设计

机械设计课程设计计算说明书设计题目:链板式输送机传动装置专业班设计者:指导老师:2013年9月8日星期日西北工业大学目录课程设计题目第一部分传动方案拟定第二部分电动机的选择第三部分传动比的分配第四部分传动参数计算第五部分传动零件的设计计算第六部分轴的设计计算第七部分圆锥滚子轴承的选择及校核计算第八部分键联接的选择及校核计算第九部分联轴器的选择第十部分润滑及密封第十一部分箱体及附件的结构设计和选择参考资料课程设计题目:设计带式运输机传动装置(简图如下)原始数据:输送链的牵引力F/kN 1.5运输机链速V/(m/s) 0.7传送链链轮的节圆直径d/mm 100工作条件:连续单向转动,工作时有轻微振动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

链板式输送机的传动效率为0.95。

计算与说明主要结果第一部分传动方案拟定传动方案(已给定):外传动为V带传动;减速器为一级展开式圆锥齿轮减速器。

方案简图如下:传动类别精度结构及润滑效率锥齿轮传动η38级精度开式传动(脂润滑)0.94~0.97(取中间值0.955)滚动轴承η2η4η6滚子轴承(油润滑)0.98V带传动η10.96 滚子链传动η70.96 联轴器η5弹性、齿式0.99第二部分 电动机的选择1、电动机类型的选择: Y 系列三相异步电动机2、电动机功率选择:a 、工作机所需功率:115000.7 1.1052100010000.95FV p kW ωη⨯===⨯b 、传动总效率:3170.960.9550.980.990.960.8367ηηη=⋅⋅⋅=⨯⨯⨯⨯=所需电动机的功率Pd=1.1 Pw/η=1.1×1.1052/0.8368=1.4824kw c 、确定电动机转速:计算鼓轮工作转速:6010000.7601000133.7579/min 3.14100V n r d ωωπ⨯⨯⨯⨯===⨯按推荐的传动比合理范围,取圆锥齿轮传动一级减速器传动比范围1i =2~3。

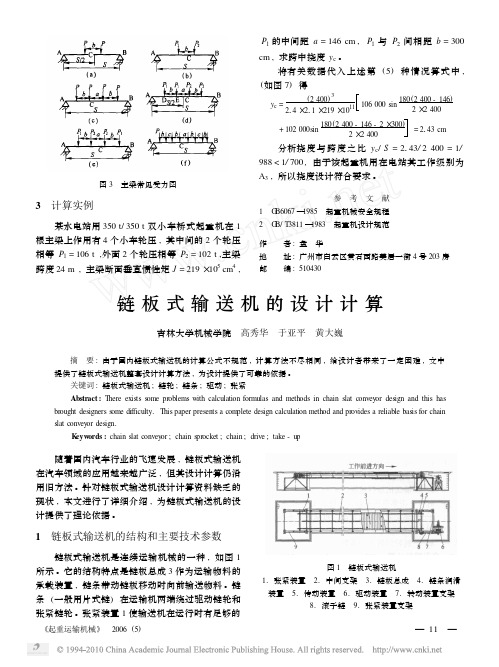

链板式输送机的设计计算

图3 主梁常见受力图3 计算实例某水电站用350t/350t双小车桥式起重机在1根主梁上作用有4个小车轮压,其中间的2个轮压相等P1=106t,外面2个轮压相等P2=102t,主梁跨度24m,主梁断面垂直惯性矩J=219×105cm4,P1的中间距a=146cm,P1与P2间相距b=300 cm,求跨中挠度y c。

将有关数据代入上述第(5)种情况算式中, (如图7)得y c=(2400)3214×211×219×1011106000sin180(2400-146)2×2400+102000sin180(2400-146-2×300)2×2400=2143cm 分析挠度与跨度之比y c/S=2143/2400=1/ 988<1/700,由于该起重机用在电站其工作级别为A3,所以挠度设计符合要求。

参 考 文 献1 G B6067—1985 起重机械安全规程2 G B/T3811—1983 起重机设计规范作 者:盘 华地 址:广州市白云区黄石西路美居一街4号203房邮 编:510430链板式输送机的设计计算吉林大学机械学院 高秀华 于亚平 黄大巍 摘 要:由于国内链板式输送机的计算公式不规范,计算方法不尽相同,给设计者带来了一定困难,文中提供了链板式输送机整套设计计算方法,为设计提供了可靠的依据。

关键词:链板式输送机;链轮;链条;驱动;张紧Abstract:There exists s ome problems with calculation formulas and methods in chain slat convey or design and this has brought designers s ome difficulty.This paper presents a com plete design calculation method and provides a reliable basis for chain slat convey or design.K eyw ords:chain slat convey or;chain sprocket;chain;drive;take-up 随着国内汽车行业的飞速发展,链板式输送机在汽车领域的应用越来越广泛,但其设计计算仍沿用旧方法。

链板线选型设计计算表

1.确定输送线速比:输送线线速度V=0.5m/min =0.008333333m/s 输送链轮齿数n=6节距P =200mm 输送链轮节径Φ=0.4m =400mm输送线驱动轴转速n=0.00663482rpm/s=0.398089172rpm/min电机转速=rpm/min 减速机速比=1:1500输出轴转速=rpm/min驱动链轮齿数=17链轮速比1: 1.590933333从动链轮齿数=27.04586667(取整)2.输送机牵引力计算:输送机头尾中心距A=23m链条重量=50kg/m 台面线载荷W=857.1428571kg/m 链板重量=115kg/m 链板装置每米重量q=175kg/m 其他附件重量=10kg/m 运行阻力系数ω=0.15详见运输机械设计手册(13-47)驱动力F=40855.14643N3.电机功率计算:①第一种算法:(运输机械)功率储备系数K= 1.5一般K=(1.2~1.5)系统总效率η=0.76一般η=(0.76~0.81)电机功率P=0.671959645kWP=(KSv)/(60000η) 详见运输机械设计手册(13-50)②第2种算法:(通用机械)驱动系数f 1=1.75原动机系数f 2=1安全系数n=2驱动力F=40855.14643N 扭矩T=16342.05857N.m 功率P=0.6812143kW P=Tn/9550最终功率P 1= 1.568585559kWP 1=P 2*f1*f2/η校核P≥0.908285733kWf b0.75(电机使用系数)链板线选型计算(查询减速电机供应商选型手册)9500.633333333*注:蓝色框为手写,绿色为自动计算结果。

机械设计手册(13-50)。

链板式输送机计算

链板式输送机计算板式输送机(1)型输送机分类:板式输送机有多种结构类型。

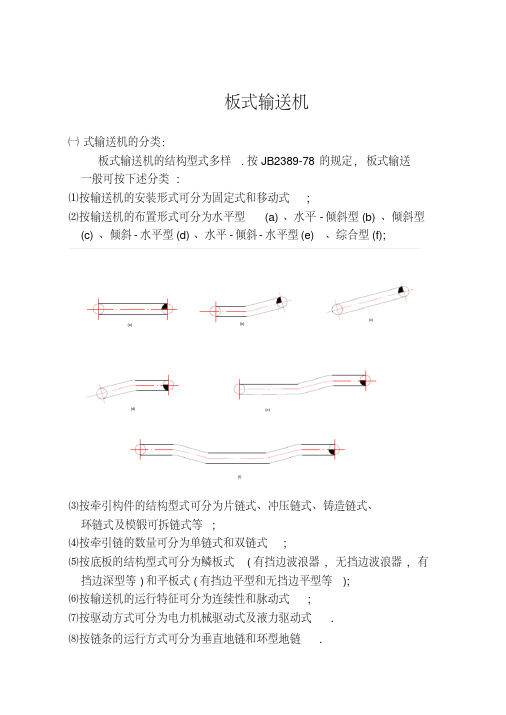

根据JB2389-78,板式输送机一般可分为:(1)根据输送机的安装形式可分为固定式和移动式;根据输送机的布置形式,2可分为水平型(A)、水平-倾斜型(B)、倾斜型(C)、倾斜-水平型(D)、水平-倾斜-水平型(E)和综合型(F)。

(a) (b) (c) (d) (e) (f) (3)可根据牵引构件的结构类型分为片链式、冲压链式、铸造链式、环链式和模锻可拆卸链式。

(4)按牵引链的数量可分为单链和双链;5]根据底板的结构类型,可分为刻度板(带挡边波装置、不带挡边波装置、带挡边深度型等。

)和平板(有挡边平板型和无挡边平板型等。

);[6]根据输送机的运行特点可分为连续型和脉动型;(7)根据驱动方式,可分为机电驱动型和液压驱动型。

(8)根据链条的运行方式,可分为垂直接地链和环形接地链。

(2)主要部件(以垂直地面链为例):1-驱动装置2-头轮装置3-车架4-尾轮装置5-输送板6-牵引链运行方向0.0 (1)驱动装置:由于板式输送机速度低,仅靠减速器难以满足大速比的要求,因此一般采用为一体式也就是说,除了减速器之外,还需要配置一个由链轮、齿轮、三角带等减速设备组成的开放式传动机构。

正常情况下为。

大多数板式输送机采用单一速度。

当运输过程需要变速时,可以在减速装置中安装变速机构,或者可以使用变频电机进行变速。

板式输送机大多采用单驱动,仅适用于特殊长度(200米以上)的重型输送机,仅采用多点驱动。

2头轮装置:(单链图例)输送机的头轮装置由轴、轴承座、牵引链轮、安全销、主动链轮等组成。

3支架:板式输送机的机架有头轮装置支架、尾轮装置支架、中间支架、凸弧段支架和凹弧段支架等。

输送机中间的水平支撑轨道,供滚筒行走。

一般来说,每4-6M制作一段。

(4)尾轮装置:(单链图例)输送机的尾轮装置由轴、张紧装置、牵引链轮等组成。

①张紧装置:张紧装置根据结构类型可分为普通张紧装置、螺旋弹簧张紧装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

链板式输送机的设计计算

吉林大学机械学院高秀华于亚平黄大巍

摘要:由于国内链板式输送机的计算公式不规范,计算方法不尽相同,给设计者带来了一定困难,文中提供了链板式输送机整套设计计算方法,为设计提供了可靠的依据。

关键词:链板式输送机;链轮;链条;驱动;张紧

随着国内汽车行业的飞速发展,链板式输送机在汽车领域的应用越来越广泛,但其设计计算仍沿用旧方法。

针对链板式输送机设计计算资料缺乏的现状,本文进行了详细介绍,为链板式输送机的设计提供了理论依据。

1 链板式输送机的结构和主要技术参数

链板式输送机是连续运输机械的一种,如图1所示。

它的结构特点是链板总成3作为运输物料的承载装置,链条带动链板移动时向前输送物料。

链条(一般用片式链)在运输机两端绕过驱动链轮和张紧链轮。

张紧装置1使输送机在运行时有足够的张紧力,保证牵引机构运转平稳。

传动装置5用来传递驱动装置的转动力矩,并传递或改变驱动装置运动的速度与方向。

驱动装置6将驱动电机的动力传递到驱动链轮,从而带动牵引构件工作。

图1 链板式输送机

1.张紧装置

2.中间支架

3.链板总成

4.链条润滑装置

5.传动装置

6.驱动装置

7.转动装置支架8.滚子链 9.张紧装置支架

根据目前汽车生产线上常用的链板式输送机设计参数,本次计算选用参数如

下:

输送机长度L=51.17 m;链条节距t=200 mm;板宽B=2000 mm;工位节距T=4000 mm;工位数n=10;输送速度v=0.25~1.25 m/min,输送功率P=3kW;输送物体质量m 1=1000 kg 。

2 计算公式

211 逐点张力的计算

逐点计算法是将链板式输送机各区段的阻力顺序加起来,从而求得输送机的牵引力。

首先,把牵引构件所形成的线路分割成若干连续的直线区段和曲线区段,定出这些区段的交接点,进而定出驱动装置、张紧装置、导料装置、卸料装置的位置,确定最小张力点。

从最小张力点,按计算规则进行逐点计算,即

F n =F n-1+F Yn

式中 Fn 和Fn-1——相邻的n 点和(n-1)点的张力,N

F Yn ——任意相邻2点区段上的运行阻力,N

2.2 电机功率计算

链板式输送机驱动装置电动机功率的计算公式为

η60F k V b P =

式中

P ——电动机功率, kW

F ——圆周力, N

V ——输送机运行速度, m/s

K b ——功率备用系数,一般取1.1~1.2

ŋ——驱动装置传动效率(可从表1查得)

其中圆周力 F=kF n -F 0

式中 k ——链轮回转张力系数

2.3 牵引链的计算

若链板式输送机牵引链采用片式链,一节牵引链包括内链片、外链片、小轴和轴套,链节设计简图如图2所示。

若为2条牵引链,则链轮齿推动轴套的力为总圆周力的1/2,用F L 表示,每个链片上承受的力为最大张力的1/4,用F P 表示。

表1 各种机械传动效率概率值

图2 链节设计简图

1.内链片

2.外链片

3.小轴

4.轴套

5.链轮齿宽

(1)小轴的验算

小轴总是弯曲变形,当链轮齿开始和链节啮合的瞬间,外链片受力使小轴弯曲变形,其弯矩计算公式为

⎥⎦

⎤⎢⎣⎡+-+=242a c a c M F P W

M σx = σx< [σ]

式中 W ——小轴的抗弯模量,mm 3

σx ——小轴的应力值,MPa

[σ]——小轴的许用应力, MPa

小轴剪应力的验算

][42τπτ<=d

F

z p

式中

τ——小轴所受剪应力, MPa

d Z ——小轴直径, mm

[τ]——小轴的许用剪应力, MPa

(2)轴套的验算

链轮齿开始和轴套啮合的瞬间,内链片使轴套承受啮合力,即链轮齿作用在轴套上的力F L ,此时F L 可看作是在宽度方向b 作用均布载荷,则弯曲方程式为 (

)[]()][1227.143

σσ≤--+=m d F w L T b a c

式中 σT ——在轴套上产生的应力, MPa

F L ——作用在轴套上的力, N

d W ——套筒外径, mm

[σ]’——调质许用应力, MPa

m ——取值为0.5~0.8

(3)链片的验算

内链片、外链片最弱的断面是轴的孔处,因内链片上是轴套孔,其孔大,作用力是拉力,而外链片上是轴孔,其孔小,作用力是压力。

链片结构简图如图3所示。

图3 链片结构简图

1.内链片

2.外链片

外链片所受应力

][41σσ-≤=ar F P W

内链片所受应力

()][2121σσ-≤-=L L F a P

n

式中[σ-1]——调质疲劳许用应力, MPa

2.4 短节距链条的链轮计算 链轮轴向齿廓如图4所示。

(1)链长节数L P 计算公式为 a

Z Z a L op

op P C '

2221+++=

式中 Lp ——链长节数 a op ——初定中心距, mm

Z1——驱动链轮齿数 Z2——传动链轮齿数

图4 链轮轴向齿廓

C ’由下式确定

⎥⎦

⎤⎢⎣⎡-=π212'2Z Z C (2)链条长度 1000't L L P

=

式中 t ——链条节距, mm

(3)链轮计算

(1)分度圆直径d 0计算公式为

Z t d

︒=180sin 0 式中 Z ——链轮齿数

(2)齿顶圆直径da 计算公式为 d d d d d d r a r

a t Z t -⎥⎦

⎤⎢⎣⎡-+=-+=6.1125.10max 0max 式中 dr ——辊子外径, mm

(3)根圆直径df 计算公式为 d f =d 0-d r

(4)齿侧圆直径d g 计算公式为

76.004.1180cot

1--︒≤h d Z t g 式中 h 1——内链板高度, mm

(5)齿宽b f1计算公式为 b f1=C 1b 1

式中 C1——齿宽系数(取值见表2) b1——内链节内宽, mm

表2 齿宽系数取值

(6)齿全宽b f2计算公式为 b f2= (m p -1)p t +b f1 式中m p ——排数

pt ——排距, mm

(7)齿侧半径为r x 为

r x ≥t

(8)量柱测量距M R 偶数齿时 M R =d 0+d R 奇数齿时 d d M R R Z +︒=90cos 0 式中 dR ——量柱直径,且d R =d r

(4)片式牵引链链轮计算

(1)节圆直径D 0

Z t D ︒=180sin 10

式中 t 1——链轮节距, mm

(2)辅助圆直径D R

D R =D 0-0.2t 1

(3)齿沟半径r

r=0.5d w

(4)齿顶半径R

表3 短节距链条计算结果

R=t 1-(e+r)

式中 e 齿沟弧圆心距离, mm 304.0Q L Z e

式中 Q L ——链条破坏载荷, kg

(5)外圆直径D e

D e=D0+0.25d w+10

(6)根圆直径D i

D i=D0-d w

(7)齿宽b f

b fmax=019 (b1-b11)-1

b fmin=0.87 (b1-b11)-1

式中b1——内链节内宽, mm b11——边缘宽度, mm

(8)齿根宽b g

b g=0.25b f

2.5 计算结果

由公式所得计算结果见表3、表4。

表4 片式牵引链计算结果

3 结论

实践证明上述计算公式简便可行,可为汽车装配生产线的链板式输送机设计计算提供依据。

参考文献

1 王义行等1输送链与特种链工程应用手.北京:机械工业出版社, 2000。