硫茚萃取精馏分离的模拟计算

间歇萃取精馏过程模拟计算

展前景 。但 是 由于间歇 萃取精馏 过程 的复杂性 ,迄

今为止 还没有建 立起一 套完整 的设计计 算方法 ,较 精确 的方法也 只是 以动 态 模拟 为基 础 的 大量 方 案

为此 ,作者在 进行 准稳态 间歇精 馏模型研 究 的

基 础上 ,提 出一 种可 以用于 间歇萃取 精馏模 拟 的准

间歇萃 取精馏 过 程模 拟计 算

方 静 ,吕建 华 ,李 春利 ,刘继 东

( 北 工 业 大 学 化 工学 院 ,天 津 3 0 3 ) 河 0 1 0

关 键 词 :间歇 精 馏 ;萃取 精 馏 ;模 拟 ;准稳 态 法

中 图分 类 号 : Q 0 8 1 T 2 . 文 献标 识 码 :A 文 章 编 号 :0 3 —1 5 ( 0 7 0 — 1 4 一O 48 17 2 0 ) 5 28 5

间歇萃取 精馏 中精 馏段 的确定 变得不 可能 。

溶剂 ,可完 成 普通 精 馏无 法 完成 的共 沸 物 分 离 过

程 ,并且较恒沸 精馏过 程操作 简单 。

因此 寻找更 有效 的模拟计 算方法 仍是 间歇萃取

精 馏过程 研究 中的一个 重要课 题r5。 4] _

间歇萃取精 馏具有 间歇精 馏和萃取 精馏 两者 的

优点 ,适 用 于精 细 化 工 产 品 分 离 、制 药 、溶 剂 回

收 、天然产物提 取等产 量较小 、品种 多的生 产 ,同

1 间歇萃 取 精 馏 的准 稳 态模 拟 方 法

准稳 态假设 就是将 间歇萃 取精 馏看作一 个进料

不 断变化 的连续精 馏塔 。

时它操作 灵活性 强 、能 耗较低 ,因此具 有 巨大的发

稳 态方法 。该方法 可推广 应用 于间歇 萃取精 馏的设

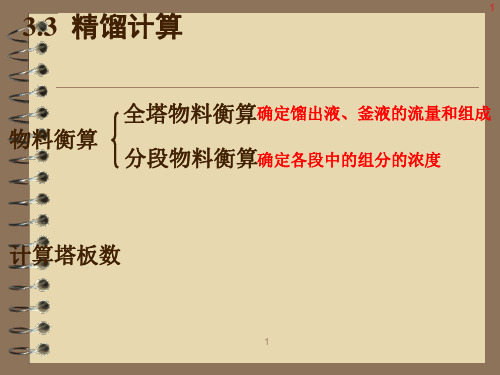

精馏计算

利用x-y平衡关系

yn

1

(

xn 1) xn

求得x1, 利用精馏段操作线方程

yn1

R R 1

xn

1 R 1

xD

求得y2, 再利用x-y平衡关系

求得x2,

两方程交替计算,求得y3,x3,y4……….

那么,如果确定上、下板的气液关系,就可以依次由上至下, 逐层计算各层塔板上的气相和液相的摩尔浓度;

同样,也可以从塔底向塔顶计算各层塔板上的气相和液相 的摩尔浓度,那么就要知道提馏段的操作线方程!

F

F xD xW

V

原料液

F , xF , IF

L’

2

2

馏出液 L D , xD , ID

V’

釜残液 W , xW , IW

根据 F D W FxF DxD WxW 讨论:

①由全塔物料衡算知,在F、xF、D、xD、W、xW 6个变量中任 意4个量已知,则另外2个变量的值已被唯一地确定。

②规定塔顶、塔底产品组成xD、xW 时,即规定了产品质量,则 可计算产品的采出率D/F及W/F。换言之,规定了塔顶,塔底的

——称为进料热状况参数

1kmol为基准

17

✓ q值的意义:

①把L’和L、F联系起来: 每进料1kmol/h时,提馏段中的液体流量L’较精馏段L中增大 的kmol/h值。对于泡点、露点、混合进料,q值相当于进料 中饱和液相所占的分率。

②表示进料热状况

进料状况 冷液体

饱和液体

进料的焓 IF IF<IL IF=IL

关系——操作关系。

yn xn

y n 1

描述精馏塔内操作关系的方程称为操作线方程,可

通过物料衡算推导出来。

aspen 精馏模拟详细过程及探讨疑问

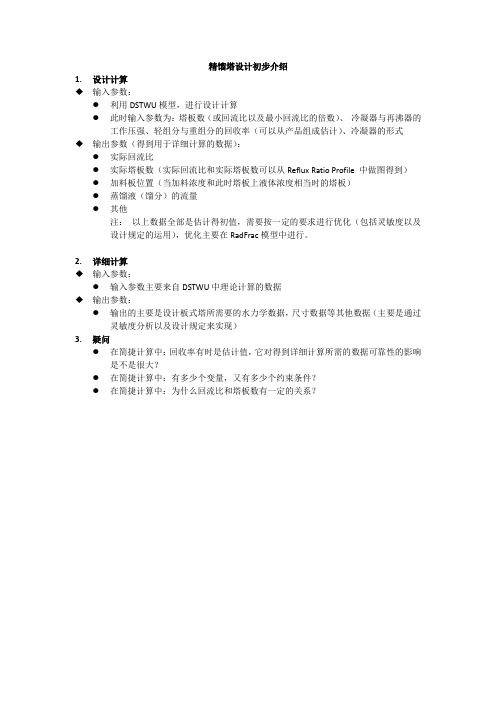

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

多组分精馏计算

Bi1 Ci1 1 Bi2 Ci2

l i ,1 f i,1

li,2

f i,2

1 Bij Cij

li, j

=

fi, j

1 Bi,N1 Ci,N1 l i , N 1 f i, N 1

1

Bi,N

W-H 三对角线算法的特点

1) 内层迭代变量为 Tj,外层迭代变量是 Lj。 2) 液相组成是用硬性归一办法得到。 3) 用直接迭代法将新值代替旧值。 4) 用泡点计算得到各板的温度,故称之为

泡点(BP)法。

2.SR法

设Tj,Lj

Lj

Tj

算Vj

算Kij

(M+E)

lij

否

L j

lij

i

xij lij L j

Lj (Wj Vj )(H j H j1) Lj1(H j1 hj1) Fj (H j1 hFj ) Qj /(H j1 hj ) U j

因为

V1 DV

L1 R(DV DL )

V2 D L1 (R 1)(DV DL )

若各板的 Lj L0j / L0j 2(0.001) ,整个模拟计算完成;否 则以新的 Lj (Vj ) ,重新回到内层迭代计算,直至外层收敛。

(2-104) 3N个方程

4. 热量衡算(H)

(Uj+Lj)hj+(Wj+Vj)Hj-Vj+1Hj+1-Lj-1hj-1-Fjhfj-

Qj=0

(2-105)

N个方程

当 j=1 li,0=0 L0=0

j=N vi,N+1=0 VN+1=0

2.3.2精馏定态模型算法

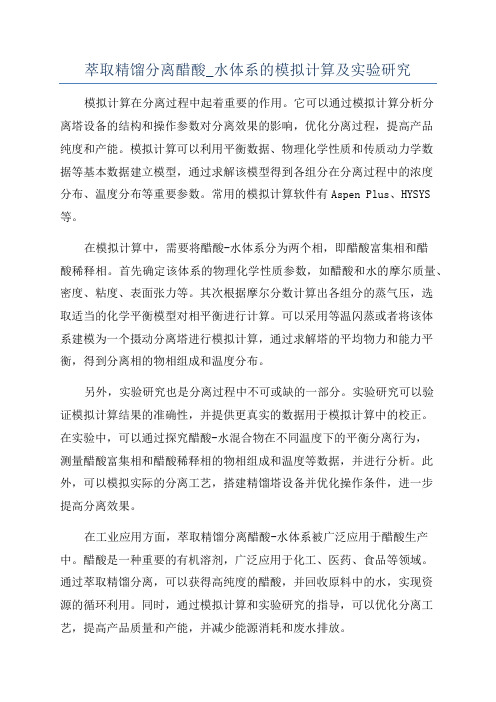

萃取精馏分离醋酸_水体系的模拟计算及实验研究

萃取精馏分离醋酸_水体系的模拟计算及实验研究模拟计算在分离过程中起着重要的作用。

它可以通过模拟计算分析分离塔设备的结构和操作参数对分离效果的影响,优化分离过程,提高产品纯度和产能。

模拟计算可以利用平衡数据、物理化学性质和传质动力学数据等基本数据建立模型,通过求解该模型得到各组分在分离过程中的浓度分布、温度分布等重要参数。

常用的模拟计算软件有Aspen Plus、HYSYS 等。

在模拟计算中,需要将醋酸-水体系分为两个相,即醋酸富集相和醋酸稀释相。

首先确定该体系的物理化学性质参数,如醋酸和水的摩尔质量、密度、粘度、表面张力等。

其次根据摩尔分数计算出各组分的蒸气压,选取适当的化学平衡模型对相平衡进行计算。

可以采用等温闪蒸或者将该体系建模为一个摄动分离塔进行模拟计算,通过求解塔的平均物力和能力平衡,得到分离相的物相组成和温度分布。

另外,实验研究也是分离过程中不可或缺的一部分。

实验研究可以验证模拟计算结果的准确性,并提供更真实的数据用于模拟计算中的校正。

在实验中,可以通过探究醋酸-水混合物在不同温度下的平衡分离行为,测量醋酸富集相和醋酸稀释相的物相组成和温度等数据,并进行分析。

此外,可以模拟实际的分离工艺,搭建精馏塔设备并优化操作条件,进一步提高分离效果。

在工业应用方面,萃取精馏分离醋酸-水体系被广泛应用于醋酸生产中。

醋酸是一种重要的有机溶剂,广泛应用于化工、医药、食品等领域。

通过萃取精馏分离,可以获得高纯度的醋酸,并回收原料中的水,实现资源的循环利用。

同时,通过模拟计算和实验研究的指导,可以优化分离工艺,提高产品质量和产能,并减少能源消耗和废水排放。

综上所述,萃取精馏分离醋酸-水体系的模拟计算和实验研究方法在工业生产中具有重要的应用价值。

通过这些方法,可以优化分离工艺,提高产品质量和产能,实现资源的循环利用,对于醋酸生产和相关领域的发展具有重要的促进作用。

萃取精馏中萃取剂用量的图解计算方法

萃取精馏中萃取剂用量的图解计算方法

谷里鹏;薛芳

【期刊名称】《现代化工》

【年(卷),期】2010()S1

【摘要】萃取精馏中用脱溶剂方法计算萃取剂用量十分繁杂,计算误差大。

主要原因是:萃取剂的挥发度小,用数值小的数据关联数值较大的萃取剂用量,可能产生计算误差;在计算过程中脱溶剂的数据与不脱溶剂的数据混用;脱溶剂计算方法没有考虑液气比对分离效果的影响。

建立了萃取精馏在三角相图中的几何意义,用浓度杠杆规则可以计算萃取剂的用量。

计算结果合理,且符合精馏的各种规律。

【总页数】4页(P98-101)

【关键词】萃取精馏;萃取剂;图解法

【作者】谷里鹏;薛芳

【作者单位】上海工程技术大学化学化工学院

【正文语种】中文

【中图分类】TQ028.13

【相关文献】

1.分子模拟评价离子液体作为萃取精馏中萃取剂 [J], 张学岗;刘伯潭;胡威

2.萃取精馏过程中萃取剂选择及萃取条件研究 [J], 秦海洋;黄雪莉;李永霞

3.萃取精馏系统中萃取剂变性结焦的原因探讨与防治 [J], 钟分丽;刘东明;李金峰;赵红江;刘宏波

4.萃取精馏分离乙醇/水过程中萃取剂的选择 [J], 高建;刘浪;陈辉;王克良;李琳;李静;连明磊;吴红;赵雪岚;汤正容;袁长贵

5.苯加氢萃取精馏装置中萃取剂DMAC塔釜泵维检改造 [J], 魏新军;李金友;李迎春;张保丽

因版权原因,仅展示原文概要,查看原文内容请购买。

ASPEN模拟精馏塔

XD=0.9225

灵敏度分析,改变进料位置,观察XD的变化

D=300 lbmol/h

从9到17块板进料都可以 达到分离要求。

D=200 lbmol/h

D=250 lbmol/h

D=325 lbmol/h

D=350 lbmol/h

总结:

当D选取200,250,300,325 lbmol/h时,都可以通过选择 适宜的进料板而达到分离效果。如何选取适宜的D? 一方面,D作为采出量,D越大,产量越高。另一方面,在回 流比一定条件下,D越大,上升蒸汽量增加,再沸器及冷凝器负 荷增大。所以需要综合考虑选择适宜的D。 以D=300 lbmol/h为例: 进料板选择第17块板, XD=0.91978,相对误差=(0.92-0.91978)/0.92=2.4×10-4

此时Xw=0.09766 X甲苯=0.90234

1.选择Columns——RadFrac, 作图1如下:

ห้องสมุดไป่ตู้

图 1

单位设置

进料组分选择

物性选择

IDEAL和NRTL不适合

进料参数

塔参数设置

采出量D ?? 自选

进料板选择和操作压力

进料板位置? 自选

Block—Tray sizing—new

模拟结果如下:进料板为第10块板,D=300lbmol/h

题目

应用AspenPlus模拟以下过程,并核算并 求出塔底馏出液中甲苯的含量。在1atm下操作 的筛板精馏塔的进料为:流量700lbmol/h,组 成45%(mol)苯和55 %(mol)甲苯,压力 1atm,温度为该压力下的泡点温度201F。塔顶 馏出液含92%(mol)苯,沸点为179F。甲苯 沸点为227F。该塔有23块塔板,板间距18in, 回流比为1.25.塔的压力降可以忽略。

精馏计算 ppt课件

少使提馏段操作线越来

越靠近平衡线。

q=1

q>1

e

xW

xF

xD

20

(1)五种进料热状况:

1、冷液进料 ; 2、泡点进料(饱和液体进料); 3、气液混合物进料 ; 4、露点进料(饱和气体进料); 5、过热蒸气进料

21

(2)进料热状况对进料板物流的影响

(1)冷液进料

tF tV ,

L'LF V' V

(2)对于泡点进料

1、精馏段操作线方程

L

D

yn1LDxnLDxD

令 R L(回流比得)精馏段操作线方程:

D

R

1

1

yn1R1xnR1xD

2

n

V y1

V LL

y2 x 1L x

2

L V xn yn+1

馏出液

D , xD

R

1

yn1R1xnR1xD

精馏段操作线方程物理意义:

➢表示精馏段内任意相邻两板 间气液组成之间的关系。即xn 与yn+1之间的关系。 ➢斜率为R/(R+1),截距为 xD/(R+1),过(xD,xD) ➢在稳定操作条件下,精馏段 操作线方程为一直线 ab

提馏段原始的物料衡算方程: V'yL'xW xW

两式相减,可得: ( V ' V )y (L ' L )x (D x D W x W )

DxDWxWFxF

V'V=(q-1)F

y q x xF q 1 q 1

L' L=qF

➢在 x-y

截距为

图上,该式为通过点(

x F 的直线方程。

xF

分离工程计算【范本模板】

五、`计算1. 进料中含正已烷0.33,正庚烷0。

33,正辛烷0.34(平均摩尔分数)。

今要求馏出液中正庚烷浓度 X D2 ≤0.015,釜液中正已烷浓度x w3≤0.011,若进料流率为100kmol/h ,按清晰分割法求馏出液和釜液的流率及组成。

试计算精馏系统的最小回流比.已知进料中的液相分率为0.4.解:根据上例的已知条件及计算结果,其数据如下组分 αi X F ,i X D,i1 正辛烷 1 0。

34 0.02 正庚烷 2.27 0。

33 0.013 正己烷 5.25 0.33 0。

99由(3-45)式得 用试差法求出θ=3.814,代入(3-46)式 故 2。

现设计一脱乙烷塔,其原料组成和操作条件下的相对挥发度如下表。

馏出液中丙烯浓度为2。

5x %,釜液中乙烷浓度为5。

0x %,塔顶操作压力为2.76MPa(绝)。

进料为泡点进料,回流为饱和液相,全塔平均板效率为75%,求所需的塔板数。

进料中组分 X F ,i % α 进料中组分 X F,i % α甲烷 5.0 7.356 丙 烷 20。

0 0。

901乙烷 35。

0 2.091 异丁烷 10.0 0.507丙烯 15。

0 1.000 正丁烷 15.0 0.408解:以100mol 进料为基准,假设在釜液中不出现甲烷,在馏出液中不出现丙烷及更重的组分,按清晰分割计算塔顶、塔釜组成,初步物料衡算如下表:组分 进料/mol 馏出液/mol 釜液/mol甲烷 5.0 5。

0 -乙烷(LK) 35.0 35。

0—x x丙烯(HK ) 15。

0 15。

0-y y丙烷 20。

0 - 20。

0异丁烷 10。

0 - 10.0正丁烷 15。

0 - 15.0∑ 100。

0 55。

0-x —y 45+x+y解上述两式得 x =3.11 y =14。

05故馏出液及釜液的组成为组分 馏出液/mol 釜液/molDX Di /mol X Di /% WX Wi /mol X Wi /%甲烷 5。

AspenPlus软件模拟脱除液化气中二硫化物的精馏操作

硫醇(RSH)是一种弱酸性有机硫,在大多数石油产品特别是从含硫原油得到的轻质油品中都有不同程度的含量(10-10数量级)。

硫醇不仅具有恶臭,危害人体健康,而且也是一种自由基引发剂,会促进油品中的不稳定性组分氧化、聚合生成高沸点、极性强的有色物质和沉渣,使油品的质量和安定性下降。

而且,硫醇本身具有腐蚀性,不利于油品的储存和运输。

所以,在炼油工业中常常需要通过萃取、抽提、吸附、催化氧化等方法将硫醇除去。

固体碱催化剂作为一种环境友好新型催化剂广泛应用于脱硫醇工艺中,其原理是将LPG中硫醇催化氧化为二硫化物。

反应生成的二硫化物存在于LPG中具有恶臭影响品质,需要将其去除。

LPG中硫醇的主要存在形式是甲基硫醇,反应产物为二甲基二硫。

由于反应产物二甲基二硫的沸点较LPG组成成分沸点高很多,且炼油厂有较多富余的低品质蒸汽,可以考虑采用蒸馏的方式将二甲基二硫脱除。

ASPENPLUS是世界性标准流程模拟软件,也是国际上功能最强的商品化流程模拟软件,这套软件系统已广泛应用于石油化工、气体加工、煤炭、医药、冶金、环境保护、动力、节能、食品加工等许多工业领域。

这款流程模拟软件主要具有以下六项功能:建立基本流程模拟模型、设计规定、灵敏度分析、物性分析、物性估计以及物性数据回归。

在ASPENPLUS的运行环境中,只要给定合理的热力学数据、实际的操作条件和严格的ASPENPLUS平衡模型,就能够模拟实际装置,并帮助设计和优化现有的装置和流程。

本文应用ASPENPLUS软件对LPG二甲基二硫体系的精馏过程进行了模拟,建立了模型,初步分析了精馏脱除二甲基二硫的可行性。

(1)单元模块的选取。

AspenPlus软件提供了塔设备的多种计算法,有简捷算法、严格法。

本文采用RadFrac模块作为精馏塔对LPG二甲基二硫体系进行模拟计算。

RadFrac是精确法精馏计算模型,可用于模拟所有类型的多级汽-液分离操作。

对汽-液两相存在强非理想性的物系和理想物系均能实现良好的模拟结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫茚又称为苯并噻吩 ,是一种重要的精细化工 原料 ,广泛用于医药 、农药 、光学材料和染料等领域 。 煤焦油加工生产精萘产品产生的副产品萘晶析残 油 ,主要组份是萘和硫茚 ,它们的沸点非常接近 。从 萘晶析残油分离富集硫茚的方法主要有酸洗精馏 法 、溶剂结晶法和萃取精馏法 。酸洗精馏法一般用 浓硫酸作为分离剂 ,硫茚分离效率不高 ,酸洗设备腐 蚀严重及环境保护困难 ,该传统工艺目前已被淘汰 ; 溶剂结晶法利用硫茚与萘在某些溶剂中溶解度的差 异而加以分离 ,工艺简单 、操作方便 、溶剂可循环使 用 ,但收率低和溶剂损耗大[1] 等问题要解决好 ;高晋 生等[2] 对工业萘和萘晶析残油的组份分离进行了研 究 ,用二乙醇胺 、三乙醇胺和二甘醇三种溶剂做了萃 取精馏对比实验 ,其中二乙醇胺萃取精馏效果最好 。 通过实验室的实验来筛选萃取剂比较费时费力 ,所

ΠkPa

Πg 萘Π% 硫茚Π% 三甘醇Π%

1

40. 5

40. 4 80. 1 74. 98 25. 02

0

2

40. 7

40. 5 81. 9 73. 78 26. 22

0

3

41. 2

41. 1 95. 1 71. 76 28. 24

0

4

41. 4

41. 2 116. 8 68. 92 31. 08

0

1. 4 实验结果 间歇萃取精馏实验 ,原料和萃取剂共2573. 0 g ,

含萘 、硫茚分别为20. 34 %、11. 27 % ,塔顶回流比为 4 ,塔顶馏份的实验结果见表 1 。 2 模拟计算与讨论 2. 1 间歇萃取精馏实验模拟计算 采用 Aspen plus 12. 1 模拟软件 ,对间歇萃取精 馏实验进行 Aspen plus 模拟计算 。由于原料萘晶析 残油 ,主要含萘 、硫茚 (沸点非常接近) ,另含少量的 β2甲基萘 、异喹啉及不明物等 ,沸点与主要组份萘 、

41. 2 kPa ,冷 凝 器 和 塔 板 持 液 量 分 别 为 0. 01 kg 和

0. 005 kg/ 板 ;塔顶采出量为300. 0 g ; 物性的热力学

计算选用 NRTL2RK方法 。

模拟计算的结果如表 4 。表 4 中 , N2甲基吡咯

烷酮 (NMP) 、N2甲酰基吗啉 (NFM) 有部分萃取剂从

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

·150 ·

化 学 世 界

2007 年

Aspen plus 能很好地模拟实验的实际情况 ,随后偏差 变大 。对原料进行了简化处理 ,在一定的操作范围 内 ,Aspen plus 还是能够较好地模拟实际实验情况 。 所以 ,采用 NRTL2RK 物性方法的 Aspen plus 流程模 拟有一定的可靠性 ,可以用它对不同萃取剂进行硫 茚萃取精馏模拟 ,考察不同萃取剂的分离效果 。

表 3 实验结果折算

馏份 序号

萘Π%

实验结果折算 硫茚Π%

1

74. 94

25. 06

2

73. 88

26. 12

3

72. 81

27. 19

萃取剂分离效果模拟计算的条件 ,可如下考虑 :1) 考 察不同萃取剂分离效果的模拟计算 ,主要体现不同 萃取剂间的差别 ,而模拟与实际实验的可比性次之 , 所以计算条件设定可比较宽松 ;2) 原料简化为只含 萘和硫茚 ,塔顶采出量太大 ,会出现上面的模拟与实 际实验偏差变大的情况 ,虽然不影响不同萃取剂间 分离效果好差的顺序 ,但还是不建议设定采出量太 大 ;塔顶采出量太小 ,会出现不同萃取剂间模拟计算 出的差别太小的情况 ,但这些计算结果为理论值 ,不 存在测量等随机误差 ,不影响不同萃取剂间分离效 果好差的顺序 。综合考虑 ,建议采出量设定为一个 不太大的值 。

对于 Aspen plus 模拟过程来说 ,物性计算方法 的准确选取 ,对流程模拟的准确性和可靠性起着至 关重要的作用 。在精馏模拟中 ,物性计算的微小误 差 ,可导致整个塔的浓度分布有较大的改变[4] 。对 于不同的物系应选用对应的物性方法 ,才能得到与 实际工况比较接近的计算结果 ,实际应用时有必要 对所选模型加以考核 。

116. 8 57. 83

23. 27

5

41. 2

41. 0

91. 1 57. 58

24. 92

6

41. 7

41. 5

92. 2 57. 14

26. 71

7

41. 7

41. 5

84. 8 57. 45

27. 27

表 2 实验模拟结果

馏份 塔底压力 塔顶压力 馏出量

Aspen plus 计算结果

序号 ΠkPa

第3期

化 学 世 界

·149 ·

元操作模型的同时 ,包括许多内置的物性方法和数 据库 ,功能齐全 ,并为全球的化工 、炼油 、石油化工 、 食品等工业领域得到广泛使用 ,节约了大量的人力 和物力 。 1 实验 1. 1 原料和试剂 原料为萘晶析残油 ,主要含萘 、硫茚 ,另含少量 的β2甲基萘 、异喹啉及不明物等 ;三甘醇 ,化学纯试 剂 ,作为间歇萃取精馏的萃取剂 。 1. 2 分析 ;修回日期 :2006211222 作者简介 :王焕煜 (1971~) ,男 ,江苏无锡人 ,工程师 。 3 通讯联系人 ,E2mail : chemxuzl @ecust . edu. cn

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

5

41. 2

41. 0 91. 1 67. 54 32. 46

0

6

41. 7

41. 5 92. 2 64. 38 35. 62

0

7

41. 7

41. 5 84. 8 60. 50 39. 50

0

图 1 间歇萃取精馏实验装置示意图 1. 回流比控制器 ;2. 玻璃三通 ;3. 塔顶冷凝器 ;4. 塔顶测温点 ;5. 塔顶 取样器 ;6. 保温层 ;7. 塔身 ;8. 电热丝 ;9. 塔釜测压点 ; 10. 塔釜测温 点 ;11. 精馏釜 ;12. 电加热器

Simulation on Separation of Benzothiophene by Extractive Distillation

WANG Huan2yu1 , WANG Ren2yuan1 , XU Zhen2liang2

( 1. Shanghai Baosteel Chemical Engineering Company , Shanghai 200942 , China ; 2. Chemical Engineering Research Center , East China University of Science and Technology , Shanghai 200237 , China)

本文研究萘晶析残油和萃取剂进行萃取精馏 , 是个低压的极性物系 ,采用活度系数法的 NRTL2RK 方法 ,进行热力学性质的计算 。为了与对原料作了 简化处理的模拟计算结果对比 ,实验结果要按塔顶 馏份不含其他杂质折算 ,情况见表 3 。 把表 3 实验结果折算与表 2 的 Aspen plus 模拟 计算结果同时画在图 2 。图 2 中 ,右端由上往下 4 根 曲线分别为实验塔顶馏份萘含量 、模拟塔顶馏份萘 含量 、模拟塔顶馏份硫茚含量和实验塔顶馏份硫茚 含量 。从图 2 可以看出 ,开始采出的 4 个塔顶馏份 ,

4

71. 31

28. 69

具体条件参照上面模拟计算的条件 ,进行如下

5

69. 79

30. 21

设定 :进料组成为萘20. 34 %、硫茚11. 27 %和萃取剂

6

68. 15

31. 85

68. 39 % ,数量2500. 0 g ; 间歇萃取精馏塔理论板数

7

67. 81

32. 19

16 、塔 顶 回 流 比 4 , 塔 顶 压 力 41. 0 kPa 、塔 底 压 力

选试剂量不易多 ,从而可能影响选出萃取剂的效果 。 本文拟用少量实验和 Aspen plus 模拟萃取精馏

相结合 ,花较少的时间和人力 ,对比较多的试剂进行 筛选 ,来得到选择性比较好 、回收率比较高的萃取 剂 。萃取精馏法是近沸点混合物分离的主要方法 , 加入萃取剂改变萘和硫茚的活度系数 ,使萘和硫茚 的相对挥发度有了不同程度的提高 ,实现萘和硫茚 的精馏分离过程 。此外 ,萃取精馏操作的优劣 ,也即 产品的质量和收率的高低 、所需塔板数的多少等在 很大程度上都取决于溶剂的选择性 ,萃取剂的选择 是至关重要的 。 Aspen plus 化工模拟系统由美国麻省理工学院 于 20 世纪 70 年代后期研制 ,80 年代初由美国 Aspen plus 公司推向市场 。目前 ,它用严格和最新的计算 方法 ,进行单元和全过程计算[3] 。在提供准确的单

样品分析采用岛津 GC2010 色谱法 ,色谱柱为 DB2Wax 。 1. 3 实验装置

实验装置见图 1 , 精馏塔填料段理 论 板 为 25 块。

硫茚相差较多 。因此 ,原料简化为只含萘和硫茚两 个组份 ,含量同实验 。实验条件如下 :萃取剂为三甘 醇 ;塔顶回流比为 4 ,冷凝器和塔板持液量分别为 0. 01 kg和0. 005公斤/ 板 ,采用 16 块理论板 ,物性的 热力学计算选用 NRTL2RK 方法 。塔顶压力 、塔底压 力 、馏出量同实验的数值 (表 2) 。

表 1 塔顶馏份的实验结果

馏份 塔底压力 塔顶压力 馏出量

序号

ΠkPa

ΠkPa

Πg

实验结果 萘Π% 硫茚Π%