ProE手机壳注塑模具设计流程

手机壳注塑模具设计及仿真

手机壳注塑模具设计及仿真手机壳注塑模具设计及仿真近年来,手机已成为人们生活中不可或缺的一部分。

随着手机的普及,手机壳作为一种保护外壳也变得越来越重要。

手机壳的外观设计和注塑模具的精准制造对于手机壳的质量和功能起着关键作用。

本文将介绍手机壳注塑模具设计和仿真的过程及方法。

一、注塑模具设计的基本步骤1.确定产品要求:首先需要确定手机壳的设计要求,包括壳体形状、尺寸、配色等。

这些要求将为注塑模具的设计提供基本依据。

2.模具结构设计:根据手机壳的设计要求,进行模具结构设计。

模具结构设计包括注塑机的选择、模具的分型方式、流道系统设计等。

注塑机的选择根据产品尺寸和材料特性确定,模具的分型方式包括平板分型、拉伸分型、侧分型等。

3.模具零件设计:根据模具结构设计确定的分型方式,进行模具零件的设计。

模具零件包括模腔、模芯、顶出杆、定位销、模板等。

4.模具加工工艺设计:根据模具零件设计,确定模具的加工工艺。

加工工艺包括材料选择、加工方法、加工工艺参数等。

5.模具装配和调试:将模具的各个零件进行组装,进行模具调试。

模具调试包括合模试模、开模试模、调整流道系统等。

二、注塑模具的仿真分析注塑模具仿真分析是模具设计中的重要一步。

通过仿真分析,可以对模具的结构和工艺进行评估和优化,提高模具的性能和质量。

常用的注塑模具仿真分析软件有Moldex3D、ANSYS、AUTODYN等。

这些软件可以对注塑过程进行材料流动分析、温度场分析、残余应力分析等。

在注塑模具的仿真分析中,首先需要进行材料流动分析。

材料流动分析可以预测注塑过程中熔融塑料的流动情况,帮助优化流道设计。

流道设计的好坏直接影响产品的成型质量。

其次,进行温度场分析。

温度场分析可以预测注塑过程中的温度分布,帮助优化冷却系统设计。

冷却系统设计的好坏直接影响模具的冷却效果和产品收缩性能。

最后,进行残余应力分析。

残余应力分析可以预测注塑过程中的残余应力分布,帮助优化模具的结构设计。

基于PROE的手机外壳注塑模设计

基于PRO/E的手机外壳注塑模设计摘要:基于pro/e的音箱面板注塑模设计是对传统设计的创新,利用pro软件完成注塑模的各个环节的设计,先进行塑件的设计,然后pro/e根据塑件的形状可以生成型心和型腔,最后在标准模架系统下生成型心、型腔和标准模架的装配图,完成整个模具的设计。

pro/e是美国ptc公司开发的三维设计软件,自问世以来,对机械、电子、汽车、家电以及航空航天等各行各业产生了深远的影响。

Pro/e功能强大,囊括了零件设计、产品组立、模具开发、NC加工、板金件设计、铸造件设计,造型设计、自动测量、机构仿真设计、应力分析、数据库管理等多种功能。

它的出现改变了传统的CAD/CAM作业方式,参数花设计及全关联性数据库使产品的设计变得更加容易,大大缩短了用户开发产品的时间。

但是,这一切都是建立在对传统的注塑模设计方法的熟练掌握的基础上。

只有熟悉注塑材料知识和通晓常规设计的人,才能更好地应用和掌握Pro/e技术,才能在注塑模设计和制品生产中创造辉煌业绩。

关键词:PRO/E 手机外壳注塑模1 引言1.1 关于PRO/E设计软件PRO/ENGINEER是有美国PTC公司推出的液体套三维的CAD/CAM参数化软件系统,其被容涵盖了产品概念设计,工业造型设计,三维模型设计,分析计算,动态模拟与仿真,工程图的输出,生产加工产品的全过程,其中还包括了大两的电缆和管道布线,模具设计与分析等使用模块。

应用领域涉及到了航空航天,汽车,机械,数控(CNC)加工,电子等诸多行业。

PRO/E软件是采用参数化设计的、基于特征的实体模型化系统。

工程设计人员采用具有智能特性的基于特征的功能去生成模型;另外,PRO/E是建立在统一基础上的单一数据库。

所谓单一数据库就是工程中的资料全部来自一个库,使得每一个独立用户不管是哪一个部门都为一件产品造型而工作。

这使得设计更优化,成品质量更高,价格也更便宜。

PRO/E功能包括参数化功能定义、实体零件及组装造型、三维上色实体或线框造型和完整工程图及不同视图。

手机壳注塑模具设计流程

手机壳注塑模具设计流程Last revised by LE LE in 2021Pro/E手机壳注塑模具设计流程||2010年01月18日|[字体:]|关键词:在手机外壳的注射模具设计中,经过认真调研和方案论证,确定了具体设计方案,在产品造型上有较强的创新意识,深入钻研每个重要环节,对产品的可行性和工艺进行了详细分析。

采用Pro/E+EMX建立模型并进行模型的受力分析,模拟模型在现实情况下的使用情况,并得出模型检验结果,以认真负责的工作态度出色的完成了整个注塑模设计的全过程,具备了设计人员应有的基本素质和能力。

一.调研报告1.手机壳的造型结构发展状况移动电话的普及速度大大超越了专家的预测与想象。

它已从最初的模拟系统发展到目前的数字系统。

在此期间,移动电话的功能越来越丰富,体积越来越小,造型越来越美观,充分体现了技术与艺术结合。

除了最基本的实用功能外,移动电话还要考虑美观和舒适,在设计上必须充分考虑使用对象、使用场合、功能要求、人机工效学等因素。

2.材料确定PC/ABS合金在汽车、机械、家电、计算机、通讯器材、办公设备等方面获得了广泛应用,如移动电话的机壳、手提式电脑的外壳、以及汽车仪表盘〔板)等。

资料显示:PC/ABS已广泛应用于制造手机外壳。

3.薄壳制品与模具设计薄壳制品成型时模具设计是至关重要的一步。

成型薄壳制品时需要特别设计的薄壳件专用模具。

与常规制品的标准化模具相比,薄壳制品模具从模具结构、浇注系统、冷却系统、排气系统、脱模系统都发生了重大变化,成本也增加了30%---40%4.塑件选择据调查,东亚尤其是中国的用户对于翻盖手机却相当青睐,在中国市场销售的全部手机中,翻盖手机的数量超过了一半。

国产手机厂商了解本土消费者的心理,摒弃欧美崇尚的直板机而主推折叠机,开发出符合东方人审美趣味的机型,款式漂亮,内容丰富,得到了广大消费者的喜爱。

针对以上情况,选用翻盖式手机壳注塑模设计。

二、产品工艺分析1.产品造型设计塑件的选择:女性翻盖手机本人负责的部分是翻盖部分,翻盖部分的特点是上盖采用复杂曲面设计,上下盖的分型面都比较复杂,而且下盖需要侧向抽芯。

手机上盖注塑模具设计(Nokia)PROE

手机上盖注塑模具设计(Nokia)PROE本次毕计业设的题目是:手机上壳的塑件注射模。

本次设计主要是通过对塑件的形状、尺寸及其精度的要求来进行注射成型工艺的可行性分析。

塑件的成型工艺性主要包括塑件的壁厚,斜度和圆角以及是否有抽芯机构。

通过以上的分析来确定模具分型面、型腔数目、浇口...<P>本次毕计业设的题目是:手机上壳的塑件注射模。

本次设计主要是通过对塑件的形状、尺寸及其精度的要求来进行注射成型工艺的可行性分析。

塑件的成型工艺性主要包括塑件的壁厚,斜度和圆角以及是否有抽芯机构。

通过以上的分析来确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,例如是采用整体式还是镶拼式,以及它们的定位和固紧方式。

此外还分析了模具受力,脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件土及编制成型零部件的制造加工工艺过程卡片。

(所有权: 毕业设计网QQ:) <BR>关键词:分型面、浇口、型腔,型芯,镶块,脱摸力,潜伏浇口。

<BR><BR>Abstract:This graduate that design is:The movetelephone that shout the Battery door injects the mold.This design primarily passesesto piece viability assessment for request for of shape, size and its accuracy coming proceeding injecting type craft.the piece the wall for of type craft primarily including the piece is thick, slope and circle angle and whether to have core-pulling or not mechanism.Pass the above analysis to come the certain molding tool cent the type the surface, type the number, gate the form, place the size;The among them and most important is a certain type core and the construction of the type , for example adopt the whole the type of type still , and their fixed position and tight way of .In addition and still analyzed the molding tool to suffer force, mold that design that the design of the pattern draw mechanism, match the design etc. to lead to the mechanism, cooling system.Finally draw the production that complete molding tool assemble the general drawing sum the soil and establishment of prinipal molding tool parts type zero the parts process the craft process the card. <font color='#9a9a9a'></font> <BR>Key phrase: parting line,the gate, cavity,core,mold insert,<BR>ejection force,submarinegate.<BR>概 论<BR>模具是工业生产中的重要工艺装备模具工业是国民经各部门发展的重要基础之一。

手机上盖注射模具设计方案

手机上盖注射模具设计方案摘要在现实生活里,手机已经成为人们的一个生活必须品。

本次设计的制品为手机外壳注射模设计,利用Pro/E软件CAD软件对手机外壳及模具进行三维造型,模架选取,装配图和零件图。

从塑料产品成型特征、分型面的选择、浇注系统设计、型芯和型腔结构设计,推出机构设计、冷却系统设计、导向机构设计等多方面详细阐述了手机外壳注塑模具的设计过程。

同时合理地选择了注塑机,并对注塑压力,锁模力,顶出力等注射工艺参数进行校核,进一步保证了设计的合理性。

如此设计出的结构可确保模具工作运用可靠。

最后对模具结构与注射机的匹配进行了校核,并用Pro/e绘制了一套模具装配图和零件图。

关键词:手机;注塑模具;分型面;脱模机构主要符号表V注注射机最大注射容量V总成型塑件与浇注系统总和A 塑件和浇注系统在分型面上的投影面积之和Ax 塑件型腔在模具分型面上的投影面积Aj 塑件浇注系统在模具分型面上的投影面积Fz 胀模力ρ密度Fs 合模力P 模腔压力H模模具实际高度H最小注塑机最小闭合厚度H1 推出距离H2 包括浇注系统在内的塑件高度S机注塑机最大开模行程Ra 表面粗糙度Ls 塑件外型径向公称尺寸K 塑料的平均收缩率;△塑件的尺寸公差δ 模具制造公差Hs 塑件高度方向的公称尺寸N 每小时注射次数Q 总热量θc 对流所散发的热量θR 辐射所散发的热量θ1 注塑机所散发的热量θ2 冷却系统从模具中带走的热量F 脱模力d 推板直径n型腔数量1m单个塑件的体积(3cm)2m浇注系统所需塑料的体积1A单个塑件在模具分型面上的投影面积2A浇注系统在模具分型面上的投影面积A注射机允许使用的最大成型面积P 塑料熔体对型腔的成型压力m i nH注射机允许的最大模厚m a xH注射机允许的最小模厚目录1 绪论 (1)1.1我国模具行业发展概述 (1)1.1.1有利因素 (1)1.1.2不利因素 (2)2 注塑工艺分析及成型方法 (4)2.1塑件制件分析 (4)2.1.1塑件结构分析 (4)2.1.2塑料使用性能分析 (4)2.1.3材料成型性能分析 (4)2.1.4塑件的结构及成型工艺分析 (5)2.2材料ABS的注射成型过程及工艺参数 (5)3 模具总体设计 (7)3.1分型面位置的确定 (7)3.2确定型腔数量及排列方式 (7)3.3注射机型号初选 (8)3.3.1相关数据的计算 (8)3.3.2注塑机的参数 (9)3.3.3注塑机参数的校核 (9)3.4浇注系统、关键零部件设计 (10)3.4.1浇注系统的设计 (10)3.4.2冷料穴的设计 (11)3.4.3分流道设计 (12)3.4.4浇口的设计 (12)3.5成型零件设计及计算 (13)3.5.1成型零件结构设计 (13)3.5.2型芯设计 (14)3.5.3成型零件尺寸计算 (14)3.6排气系统及温度调节系统的设计 (16)3.6.1 排气系统 (16)3.6.2 温度调节系统设计 (16)3.6.3冷却介质的选择 (16)3.6.4冷却水路的布置 (17)3.7推出系统设计 (18)3.7.1 推件力计算 (18)3.7.2 顶杆直径的计算 (18)3.7.3脱模力的计算 (18)3.7.4顶杆在塑件上的分布 (19)3.8侧抽芯机构设计 (19)3.8.1抽芯力的计算 (20)3.8.2抽芯距的计算 (20)3.8.3斜导柱抽芯机构的设计 (20)3.8.4抽芯机构的确定 (21)3.8.5斜导柱的设计 (21)3.8.6滑块的设计 (21)3.8.7斜推杆的设计 (21)3.8.8斜推杆倾斜角的确定 (23)3.9导向机构的设计 (23)4 模具装配图 (25)4.1模具总装配图 (25)4.2开合模过程 (26)参考文献 (27)1 绪论1 绪论1.1我国模具行业发展概述近年来,中国的模具工业一直保持着良好的发展势头,这一势头是否会持续下去,这是一个行业的重点。

基于Pro∕E软件的端盖注塑模具设计

基于Pro∕E软件的端盖注塑模具设计随着制造业的发展,越来越多的产品采用注塑成型技术,而注塑成型的关键在于模具的设计与制造。

针对端盖注塑模具,本文将应用Pro∕E软件进行设计,分步骤讲解模具设计的流程、问题与解决方案。

一、模具设计的流程1.确定产品结构端盖是一种常见的塑料制品,其结构相对简单。

在模具设计之前,我们需要先明确产品的结构要求,包括端盖的尺寸、形状、壁厚等参数,以此为基础进行模具的设计。

2.绘制3D模型在Pro∕E软件中,我们可以利用建模工具箱中的建模工具,将端盖的3D模型进行绘制。

在绘制过程中,需要考虑端盖的各个部分之间的连接方式,以确保模具制造后可以满足产品的要求。

3.划分模具零部件一般情况下,一个完整的模具由许多零部件构成,包括模座、模板、导柱、导套等。

在进行模具设计之前,需要先对模具进行划分,并逐个进行设计定位。

4.进行各零部件的设计在划分好模具零部件后,需要逐个进行设计。

比如,设计模座时需要考虑模座与模板的连接方式、模座的厚度和强度等因素;设计模板时需要根据端盖的3D模型进行细节设计,考虑各个表面的加工工艺;设计导柱和导套时需要根据产品形状和力学要求进行设计定位。

5.进行动力学分析在设计完成后,需要进行模具的动力学分析。

通过分析模具在投料、注塑、射出和脱模过程中的变形、热变形等情况,可以对模具的设计进行优化,确保制造出的模具能够满足产品的要求。

二、问题与解决方案1.如何解决端盖边缘歪斜问题?端盖边缘的歪斜是模具制造过程中经常出现的问题。

一般来说,这个问题可以通过优化模板和模具结构来解决。

在模板设计时,我们可以将端盖的3D模型进行细节分析,找出边缘歪斜的原因,并通过调整模板形状、模具结构以及注塑温度和压力等因素,最终解决端盖边缘歪斜的问题。

2.如何解决端盖表面出现黑斑的问题?端盖表面出现黑斑的问题一般是由于注塑过程中出现杂质或温度过高导致的。

解决这个问题的关键在于杂质过滤和温度调整。

毕业设计——手机壳注塑模具设计

毕业设计——手机壳注塑模具设计一、选题背景随着智能手机的普及和人们对手机的需求不断增加,手机壳行业不断兴起。

手机壳的保护功能和个性化的设计越来越受到消费者的重视。

而手机壳的制作离不开注塑技术,因此设计一款手机壳注塑模具具有一定的实际意义。

本文将对手机壳注塑模具进行设计。

二、注塑模具设计流程1、确定产品设计要求确定手机壳的基本要求:大小、厚度、材质等方面的要求。

同时,研究市售手机壳的设计风格,在设计时要尽可能的符合市场需求。

2、模具结构设计手机壳注塑模具包含模具本体和模具部件两部分。

模具本体是模具的主要部分,其中包括模具底板、模腔、压条、定位、排气以及冷却通道等部分。

模具部件是辅助模具本体进行注塑成型的部分,主要包括开口部件和射出部件两大类。

在设计时要考虑到模具的可维护性以及生产效率的提高。

3、绘制模具零部件图根据模具设计要求完成模具各部件零件图的制作。

4、进行模具三维设计根据模具零部件图,通过3D建模软件进行模具的三维设计,同时对模具进行优化、调整和修改,直到达到设计目标要求为止。

5、进行模具加工根据手机壳注塑模具零部件图进行模具的加工,包括车、铣、钻、刨等。

6、进行模具装配和调试将已经加工好的模具零部件进行组装,同时进行注塑试模操作,检查模具是否满足设计要求,如果没有,则进行调整和修改。

直到模具能够正常生产出合格的手机壳为止。

三、模具设计思路1、模具材料的选择模具材料是模具设计的重要因素之一,模具材料的选择不仅关系到模具的寿命和维修成本,还关系到产品生产的成本。

本文中,为了保证模具质量,提高模具的使用寿命,采用H13钢作为模具材料。

2、模具结构的设计本文中的手机壳注塑模具采用单面四滑块+自动脱模结构。

在注塑成型时,四个滑块沿着方向板铰链方向向内滑动,使得塑料材料可以充分填充模腔,并保证产品的完整性和表面光滑度。

同时,采用自动脱模结构可以减少模具的脱模时间和工人劳动强度,提高生产效率。

3、模具冷却通道设计模具冷却通道的设计直接影响产品加工的质量和生产效率。

手机壳注塑模具设计

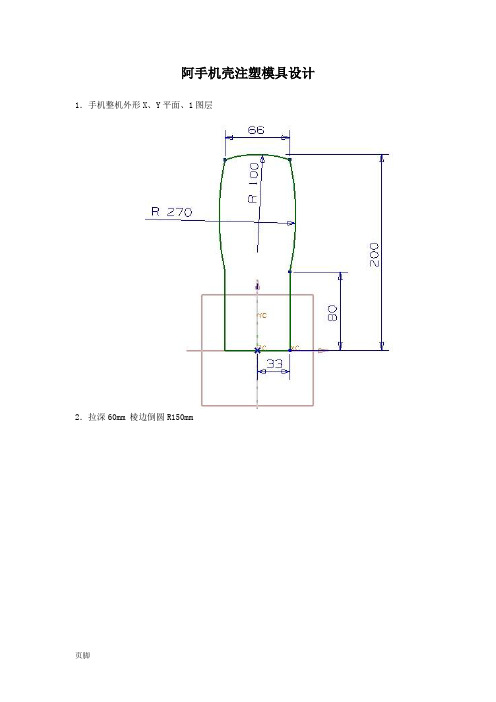

阿手机壳注塑模具设计1.手机整机外形X、Y平面、1图层2.拉深60mm 棱边倒圆R150mm3.手机后壳的侧面外形轮廓线草图Y、Z平面、1图层4.绘制面壳外形扫描曲面的剖面草图X、Z平面、1图层5.截面扫描,曲面缝合、1图层6.分割体边倒圆 R10 R12、将1图层实体移至3图层7.手机中间机芯固定架草图、1图层、Y、Z平面8.手机中间机芯固定架实体(拉深-100mm-100mm)、将1图实体移至4图层9.手机中间机芯固定架:手机整机外形实体和中间机芯固定架实体求交集、抽壳2.5mm 5图层(先将3、4图层内的实体复制到5层)10、手机后壳实体建模:3层实体复制到6层,建平行于XY的平面,向上偏置14 mm,用基准平面修剪实体保留下部分11、手机后壳实体倒拔模,以上表面为参考,Z负方向拔模,角度5度、6层12、手机后壳实体减中间实体,底面边倒圆R6,抽壳1.5mm、6层(将4图层实体复制到6层)13、后壳配合处舌头,最里边,-Z方向、6层14、舌头实体两端面向外偏置2mm,执行布尔减运算,得后盖实体、6层15、手机前壳实体: 7层(3层复制到7层)16、手机前壳实体:4层复制到7层,执行减运算17、前壳显示屏:XY平面绘制草图18、建上边面的偏置面(向下偏置2mm)19、将圆弧向上投影(顶端圆弧投影到上表面,中间直线,下端圆弧投影到偏置面)20、创建自由曲面(通过曲线)21、自由曲面拉伸30mm22、显示屏部分裁减23、轮廓拔模(450)24、轮廓倒角R525、前壳实体抽壳1.5mm26、前壳按键草绘XY面椭圆45度 60度27、按键实体拉深,然后作减运算28、按键特征阵列29、创建手机前壳加强筋:复制5条参考线ZC方向20mm30、创建手机前壳加强筋:用拉深指令,布尔加31、手机整体外形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【转】 Pro/E手机壳注塑模具设计流程转载自:莫伟龙转载于:2010-11-06 16:12 | 分类:个人日记阅读:(5) 评论:(0)在手机外壳的注射模具设计中,经过认真调研和方案论证,确定了具体设计方案,在产品造型上有较强的创新意识,深入钻研每个重要环节,对产品的可行性和工艺进行了详细分析。

采用Pro/E+EMX建立模型并进行模型的受力分析,模拟模型在现实情况下的使用情况,并得出模型检验结果,以认真负责的工作态度出色的完成了整个注塑模设计的全过程,具备了设计人员应有的基本素质和能力。

一.调研报告1.手机壳的造型结构发展状况移动电话的普及速度大大超越了专家的预测与想象。

它已从最初的模拟系统发展到目前的数字系统。

在此期间,移动电话的功能越来越丰富,体积越来越小,造型越来越美观,充分体现了技术与艺术结合。

除了最基本的实用功能外,移动电话还要考虑美观和舒适,在设计上必须充分考虑使用对象、使用场合、功能要求、人机工效学等因素。

2.材料确定PC/ABS合金在汽车、机械、家电、计算机、通讯器材、办公设备等方面获得了广泛应用,如移动电话的机壳、手提式电脑的外壳、以及汽车仪表盘〔板)等。

资料显示:PC/ABS 已广泛应用于制造手机外壳。

3.薄壳制品与模具设计薄壳制品成型时模具设计是至关重要的一步。

成型薄壳制品时需要特别设计的薄壳件专用模具。

与常规制品的标准化模具相比,薄壳制品模具从模具结构、浇注系统、冷却系统、排气系统、脱模系统都发生了重大变化,成本也增加了30%---40%4.塑件选择据调查,东亚尤其是中国的用户对于翻盖手机却相当青睐,在中国市场销售的全部手机中,翻盖手机的数量超过了一半。

国产手机厂商了解本土消费者的心理,摒弃欧美崇尚的直板机而主推折叠机,开发出符合东方人审美趣味的机型,款式漂亮,内容丰富,得到了广大消费者的喜爱。

针对以上情况,选用翻盖式手机壳注塑模设计。

二、产品工艺分析1.产品造型设计塑件的选择:女性翻盖手机本人负责的部分是翻盖部分,翻盖部分的特点是上盖采用复杂曲面设计,上下盖的分型面都比较复杂,而且下盖需要侧向抽芯。

见图1:a)装配图 b)爆炸图图1 塑件造型2.塑件制品的工艺分析(1)尺寸和精度尺寸:塑件尺寸的大小受到塑料材料流动性好坏的制约,塑件尺寸越大,要求材料的流动性越好,流动性差的材料在模具型腔未充满前就已经固化或熔接不牢,导致成品缺陷和强度下降。

尺寸精度:影响塑件制品尺寸精度的因素是比较复杂的,如模具各部分的制造精度,塑料收缩率,成型工艺及模具加工表面质量等等。

手机机壳属于高精度的塑件,选用3级精度。

(2)壁厚对于手机机壳本身尺寸向着轻巧化发展,属于高级薄壳制品(壁厚小于1.2mm),选用壁厚1mm,均匀抽壳。

(3)脱模斜度结合本塑件的形状,设定脱模斜度为40分。

(4)加强筋和凸台针对本塑件,在壳体转角处设置距壁面有一定距离的凸台,并设加强筋。

同时在复杂曲面凸起的地方设置加强筋防止变形。

三、模具结构设计与参数计算1.塑件制品分析(1)产品要求从对本产品进行的工艺分析中可以得知,所设计的塑件材料为,材料收缩率为:0.005,精度要求高,故一次注塑四个,采用圆形分布的流道布置。

塑件立体图如下所示:(2)计算制品的体积重量:材料采用PC/ABS,查找GE公司网页得知其密度为1.12,收缩率为0.5%。

上盖部分:使用pro/engineer软件对三维实体产品自动计算出产品的体积,当然也可以根据实体尺寸手动计算出它的体积。

下面是部分计算过程:通过计算塑件的体积为:V1=2737.24mm3塑件的重量:M1=3.07g浇注系统体积:V2=4413.07mm3浇注系统重量:M2=ρ.V2=1.12×4.41=4.94g故V总=4V1+V2=4×2737.24+4413.07=15362.03mm3故M总=V总×ρ=1.12×15362.03=17.21gρ—塑料密度g/ m3下盖部分:通过计算塑件的体积为:V1=2230.86mm3塑件的重量:M1=2.498g浇注系统体积:V2=3857.89mm3浇注系统重量:M2=ρ.V2=1.12×3857.89=4.32g故V总=4V1+V2=4×2230.86+4320.84=12781.35mm3故M总=V总×ρ=1.12×12781.35=14.315g2.注塑机的确定根据制品的体积和重量查《塑料模具设计》(表5—3)选定注塑机型号为:JPH150A。

注塑机的参数如下:注塑机最大注塑量:186g 锁模力:1500KN注塑压力:194MPa 最小模厚:180mm最大开距:800mm 顶出行程:80mm注塑机定位孔直径: 125mm 注塑机拉杆的间距:410×410(mm×mm)喷嘴球半径:10mm 喷嘴前端孔径:3mm3.模具结构设计模具结构采用一模四腔两板式结构,考虑到壳体表面美观性,采用潜伏式胶口。

根据<<塑料模具设计>>(附录B)所提供的标准模架图例选模架型号为:大水口,4040。

4.注塑机参数校核对注塑机的最大注塑量、锁模力、模具与注塑机安装部分相关尺寸、开模行程等进行校核,校核结果是满足要求的。

5.浇注系统的设计(1)主流道的设计主流道是塑料熔融体进入模具型腔时最先经过的部位,它将注塑机喷嘴注出的塑料熔体导入分流道或型腔。

其形状为圆锥形,便于熔体顺利地向前流动,开模时主流道凝料又能顺利地拉出来。

由于主流道要与高温塑料和注塑机喷嘴反复接触和碰撞,通常不直接开在定模板上,而是将它单独设计成主流道衬套镶入定模板内。

浇口套的选用:进料口直径:D=d+(0.5~1)mm=3+0.5=3.5mm式中d为注塑机喷嘴口直径。

球面凹坑半径:R=r+(0.5~1)mm=10+0.5=10.5mm式中r为注塑机喷嘴球头半径。

所选浇口套的立体图如图2所示:图2 浇口套(2)冷料井设计选用底部带有推杆的的冷料井,倒锥孔冷料井的底部由一根推杆组成,推杆装于推杆固定板上,因此它常与推杆或推管脱模机构连用。

(3)分流道的设计分流道的尺寸:分流道尺寸由塑料品种、塑件的大小及流道长度确定。

大多数塑料所用的分流道的直径为6mm-10mm,先预定用6mm,通过塑料顾问分析再决定。

分流道的布置:选用平衡式的圆形分流道布局,即分流道到各型腔浇口的长度、断面形状、尺寸都相同。

(4)浇口设计浇口又称进料口,是连接分流道与型腔之间的一段细短流道,其截面积约为分流道的0.03~0.09,长度约为0.5mm~2mm。

具体尺寸通过Pro/E塑料顾问分析确定。

通过Pro/E塑料顾问分析可知最佳浇口位置在壳体内侧。

再加上考虑手机外壳的美观性,决定用潜伏式浇口。

选用图3浇口图3 推杆式浇口潜伏式浇口的可以是圆形或半圆形,一般尺寸:长L=1.5-2mm,浇口直径d=0.5-1.5mm,分流道与点浇口交界处过度圆角R=1.5-3mm6.分型面的选择定模和动模相接触的面称为分型面,分型面的形状有平面、斜面、阶梯面和曲面等。

分型面的选择就有利于脱模,取在塑件尺寸最大处,并使塑件留在动模部分,有利于塑件的外观质量和精度要求。

a)上盖 b)下盖图4 分型面由于下盖还有侧向抽芯,所以还要做型芯分型面图5 分型面7.排气系统的设计由于本模具属小型模具,可利用型芯、顶杆、镶拼件、分型面等的间隙排气8.成型零件的设计凹模结构:由于按钮形状复杂,故选用局部镶拼式凹模;凸模:选用镶拼式凸模。

其结构见图8,图9所示。

9.导向机构设计模具设计通常购买标准模架,其中包括了导向机构,导向机构包括导套和导柱,根据模架的尺寸结构选用φ40的导柱,然后选用相对应的导套。

其结构见下图所示:图6 导套图7 导柱10.型腔的侧壁和底板厚度计算通常模具设计中,型腔壁厚及支承板厚度不通过计算确定,而是凭经验确定。

参考《塑料模具设计》中的经验数据表可以得知:型腔侧壁厚度S的经验值为:S=0.2L+17=0.2×190+17=55mm支承板厚度h的经验数据:h≈0.12b≈0.12×190≈38mma) 凹模 b) 凸模图8 上盖部分a) 凹模 b)凸模图9 下盖部分11.脱模机构设计(1)薄壳制品的顶出颇具技术性。

因为壁和筋都很薄,非常容易损坏,而且壁薄沿厚度方向收缩就很小,使得加强筋和其他小结构很容易粘合,同时高保压压力使收缩更小。

为避免顶穿和粘模,TWM应使用比常规成型数量更多、尺寸更大的顶出销。

脱模机构的设计:设计成顶杆脱模机构,选用φ4顶杆,具体结构见图2-25。

由于采用推杆式浇口,还应采用特殊推杆放置在浇口位置,推杆形状如图10。

图10 顶杆图11 特殊推杆12.侧向抽芯机构设计塑件的侧面有孔或凹槽,应采用侧向成型芯才能满足塑件成型上的要求。

通过查阅资料,确定采用斜导柱抽芯,它是利用注塑机的开模力,通过传动零件,将活动型芯抽出。

结构原理是斜导柱抽芯机构由与模具开模方向成一定角度的斜导柱和滑块组成,并有保证抽芯动作稳妥可行的滑块定们装置和锁紧装置。

根据<<注塑模具设计>>中公式表算出抽拔力、斜导柱受弯曲力、抽芯距、斜导柱直径、斜导柱长度等,之后在Pro/E数据库中选取合适的型号,入加模具中,见图12。

图12 侧向抽芯四、CAE 分析1.模流分析本次设计采用塑件顾问(Plastic Advisers)进行模流分析,塑件顾问是Pro/E系统的外持程序之一,属于CAE分析软件,专门用来处理塑料射出成形的模流分析,使设计者能在模具设计的阶段,对塑料在型腔中的弃填情况能够有所掌握。

能检测出你所做出来的铸件的质量,而且塑料顾问工具能模拟浇铸塑料零件的铸模填充动作。

高级特征提供了有用的工艺性知识,它们可以大大减少后期的设计更改和重新设计铸模的成本。

分析过程:(1)对产品造型分析出最佳浇口位置,在最佳浇口位置设置浇口,查看填冲情况,在这个过程中还可以进行选材,得出最佳材料及最佳浇口位置。

(2)铸件模流分析,确定浇口,分流道形状。

同样通过上盖部分来确定。

(3)通过质量预测结果,分析结构问题,看是否能使情况改善。

以下是分析结果,可以看出,塑件模流分析出来的质量还是不错的。

a) 填充情况 b) 质量预测图13 上盖部分a) 填充情况 b) 质量预测图14 下盖部分2.有限元分析MSC.Patran软件对可直接从各CAD软件中抓取几何模型,然后,MSC.Patran可以最大限度地创建一个模型供多个程序进行分析,例如,直接读取Pro/ENGINEER,CATIA,Unigraphics,SolidWork核心等几何模型,创建分析模型供MSC.Nastran作结构强度及动力响应分析,同时又供MSC.Patran作高度非线性分析等。