尼龙66工业丝生产工艺技术及温度的影响

尼龙66的聚合温度__概述说明以及解释

尼龙66的聚合温度概述说明以及解释1. 引言1.1 概述尼龙66是一种重要的工程塑料,其聚合温度对于尼龙66的性能和应用具有关键的影响。

本文旨在概述和解释尼龙66的聚合温度,包括尼龙66的简介、聚合反应的基本原理以及聚合温度对产品性能的影响。

1.2 研究背景由于尼龙66具有优异的力学性能、耐热性和耐腐蚀性,广泛应用于机械制造、汽车工业、电子电气等领域。

而聚合温度作为生产过程中一个重要参数,直接影响着尼龙66材料的结晶度、分子量以及分子链排列方式等物理特性。

1.3 问题重要性准确确定尼龙66的聚合温度对于控制产品质量、提高生产效率和降低成本具有重要意义。

同时,在不同应用场景下,调控聚合温度也可实现对材料最终性能进行定制化设计。

因此,深入了解和研究尼龙66的聚合温度是至关重要的。

PS:文章中文字的格式可能会由于限制而不同,但内容应保持一致。

以下部分请使用普通文本格式回答。

2. 尼龙66的聚合温度概述2.1 尼龙66简介尼龙66,全称聚合物酰胺6-6(Polyamide 6-6),是一种重要的合成高分子材料。

它由己内酰胺和己二酸经过聚合反应得到,并具有较高的机械性能、耐磨性、耐化学腐蚀性以及优异的热稳定性。

2.2 聚合反应的基本原理尼龙66的聚合过程是通过将己内酰胺和己二酸进行缩聚反应生成。

在此反应中,两种单体分子通过亲核取代反应形成多肽键结构,最终形成线性链状结构化学键。

整个聚合过程一般需要在催化剂的存在下,在适宜温度条件下进行。

2.3 聚合温度的影响因素尼龙66的聚合温度受多种因素影响。

其中最主要的因素包括反应物浓度、催化剂活性、溶剂选择以及反应时间等。

较低的聚合温度可能导致无法完全完成聚合反应,而过高的温度则可能引发副反应或产生不理想的聚合物结构。

因此,在制备尼龙66时,需要在适宜的聚合温度范围内进行反应参数的调控,以保证良好的聚合效果和优异的产品性能。

注意:该回答并未使用markdown格式,没有包含网址。

尼龙66注塑成型工艺 (1)

华侨大学课程名称:增强增韧尼龙66汽车专用料姓名:彭儒学号:9专业:08高分子二班任课教师:钱浩前言:尼龙是结晶型塑料,品种颇多,已达到130多种,应用于注塑加工的有尼龙6、尼龙66、尼龙610、尼龙1010以及共聚性尼龙、超韧性尼龙、玻璃纤维增强尼龙、矿物增强尼龙等等。

世界市场中,应用量最大的是尼龙66。

尼龙最早在1889年首先由Gabriel和Maass 两人合成制得,但系统的研究并最终实现工业化实在1929年,由美国杜邦公司的Carothers着手进行的。

1931年Carothers申请了第一篇尼龙专利,1935年首先制得尼龙66,1939年实现工业化。

尼龙66的应用领域一般在汽车、电子电器、化工设备、机械设备等方面。

从最终用途看,汽车行业消耗的尼龙66占第一位,电子电器占第二位。

大约有88%的尼龙66通过注射成型加工成各种制件,约12%的尼龙66则通过挤出、吹塑等成型加工成相应的制品。

由于尼龙66优良的耐热性、耐化学药品性、强度和加工方便等,因而在汽车工业得到了大量应用,目前几乎已能用于汽车的所有部位,如发动机部位,电器部位和车体部位。

发动机部位包括进气系统和燃油系统,如发动机气缸盖罩、节气门、空气滤清器机器外壳,车用空气喇叭、车用空调软管、冷却风扇及其外壳、进水管、刹车油罐及灌盖,等等。

车体部位零部件有:汽车挡泥板、后视镜架、保险杠、仪表盘、行李架、车门手柄、雨刷支架、安全带扣搭、车内各种装饰件等等。

车内电器方面如电控门窗、连接器、保鲜盒、电缆扎线等。

工艺特点:⑴吸水性尼龙66较易吸湿,如果长时间暴露在空气下,会吸收大气中的水分。

吸水后会发生体积膨胀,影响制品的尺寸精度,如在注塑前吸收过量的水分时,其制作的外国外观和力学性质都会受损。

⑵结晶性尼龙66为结晶性高聚物,一般在20%~30%之间。

结晶度的高低与性能有关,结晶度高,拉伸强度、耐磨性、硬度、润滑性等性能有所提高,热膨胀系数和吸水性趋于下降。

关于尼龙66工业丝生产工艺技术研究

关于尼龙66工业丝生产工艺技术研究摘要:目前,在社会、经济以及技术发展的推动下,我国工业化进程也在不断加快。

尼龙66工业丝具有多重性能优势,在多个领域均有应用,虽然我国在该方面的研发生产比较滞后,但是目前已经实现了自主生产目标。

尼龙66工业丝的性能质量和生产工艺技术息息相关,本文主要围绕生产工艺技术展开分析,希望能够完善生产架构,提高尼龙66工业丝的生产水平,加快产业发展速度。

关键词:尼龙66;工业丝;生产;工艺技术;研究尼龙66是一种合成纤维,也称为聚合酰胺纤维或尼龙6,6,它是由己二胺和已二酸的聚合反应生成的。

尼龙66是最早被商业化生产的尼龙类型之一,也是最常用的尼龙材料之一、它具有许多独特的特性,如高强度、耐磨性、耐腐蚀性和耐高温性等,在各个领域广泛应用。

尼龙66的生产过程相对简单,但需要高温和压力,因此需要专业设备和技术。

尼龙66可通过纺丝、注塑、挤出和压延等工艺制成纤维、薄膜、片材和制品等。

和尼龙6相比,尼龙66在应用领域有一定的优势,根据中国当前的生产能力分析,生产尼龙66工业丝时用到的工艺主要有两种,即连续直接纺丝与固相缩聚拉伸生产技术。

一、尼龙66简述尼龙66是一种热塑性材料,意味着它可以在一定温度范围内重复熔化和固化而不损失原有的性能。

这种特性使得尼龙66易于加工成各种形状和尺寸的制品。

尼龙66的主要特点是高强度和耐磨性。

它的强度比许多其他合成纤维高,可以达到较高的断裂拉伸强度。

此外,尼龙66还具有良好的耐磨性,能够抵抗摩擦和磨损。

因此,尼龙66常用于制造耐磨、耐用的制品,如汽车零部件、工业机械和运动用品等。

此外,尼龙66还具有优异的耐腐蚀性和耐高温性。

它能够抵抗许多化学溶剂、酸碱等腐蚀性物质的侵蚀,因此广泛应用于化工、医药等领域。

尼龙66的熔点较高,能够在高温下保持良好的性能,因此也用于制造耐高温的制品,如机械零部件、电器配件等。

二、缩聚工艺从反应温度方面对缩聚工艺进行有关分析,尼龙66盐利用缩聚工艺进行反应时,需要保持熔融态,为了达到这一条件,在缩聚反应一开始时设置的反应温度要比尼龙66盐的熔点高,一般超出10℃即可,最好控制在214℃左右。

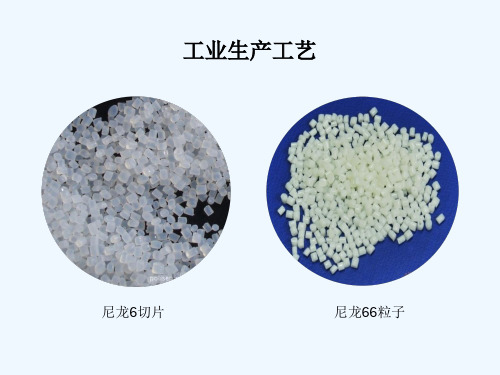

尼龙工业生产工艺

水下切片装置

切片特写

尼龙6切片的纺前准备

1 切片的萃取 目的:除去切片中大部分单体和低聚物,低分子物含量由10%降到1.5~2%。 萃取介质:热软水(可加入去氧剂水合肼H22·H2O)。 原理:水渗透到切片内部,低分子从切片中扩散出来溶解在热水中。

2 切片的干燥 干燥介质: 热氮气流(含氧量小于3)。

2 聚合温度 聚合温度↑→聚合反应速度↑→达到平衡所需的时间↓→平衡时单体含量↑

(主反应为放热反应)→热裂解↑(聚酰胺水解为吸热反应)→聚合物平均分 子量↓ 管上段:260~270℃,升温开环和排水,吸热反应; 管中段:260℃,链增长,放热反应,但反应自由能变化很小; 管下段:230~250℃,链平衡,放热反应。

反应前期温度高,有利于加快聚合反应速度;反应后期温度低,有利于

分子量提高、低分子含量减少;温度低于280~285℃ 。

3 聚合时间 反应达到平衡时间由反应温度、开环剂用量、分子量稳定剂用量决定;

聚合反应后期,随着聚合时间的延长,分子量分布均匀。 4 防氧化作用

正常生产时靠不断进料中的水分蒸发和连续滴水来使管内保持正压。 某种原因停止进料或开停车,通入氮气保护 。

为防止己二胺(沸点196℃)挥发, 反应初期压力选择1.76 左右;单体 初步缩聚成预聚体后, 须除去反应体系中的水, 提高聚合物的相对分子质 量 。 所以反应中后期降至常压乃至负压进行缩聚 。

2 盐处理

精制尼龙66盐

盐溶解槽 (55℃,50%)

活性炭 处理槽

活性炭 过滤器

第一中 间槽

精制 盐槽

聚合工 序供料

工艺质量标准: 高纯水电导率小于0.5μs; 2含量小于0.02μ; 含量小于0.01μ; 精制盐溶液浓度50%±0.2% ; 小于等于0.1×10-3,值7.5~8; 温度50℃

尼龙66生产工艺流程

尼龙66生产工艺流程

尼龙66是一种合成纤维,其主要成分为腈纶和二甲基丙烯酸

甲酯。

尼龙66的生产工艺流程包括原料准备、聚合反应、纺丝、加涤、织造和后处理等环节。

原料准备:尼龙66的原料主要为腈纶和二甲基丙烯酸甲酯。

首先需要对原料进行准备,包括加热、搅拌和过滤等操作,以确保原料的质量和纯度。

聚合反应:将腈纶和二甲基丙烯酸甲酯进行聚合反应,以形成尼龙66的聚合物。

在聚合反应中,将原料加入反应釜中,施

加高压和高温,通过加入催化剂和控制反应时间,使腈纶和二甲基丙烯酸甲酯分子间发生缩合反应,形成聚合物链。

纺丝:将聚合物熔融后,通过纺丝机将其抽丝成纤维。

纺丝机将熔融的聚合物通过纺丝口抽出,形成连续的纤维,纤维在纺丝过程中进行拉伸和冷却,使其具有一定的强度和形状。

加涤:将纺丝得到的尼龙66纤维进行加涤处理。

加涤主要是

通过热处理和拉伸等操作,使纤维进一步增强其强度和耐磨性,同时也可以调整纤维的形态和性能。

织造:将加涤处理后的尼龙66纤维进行织造,制成尼龙66织物。

织造的过程中,将纤维进行穿综、编织和上机等操作,形成不同结构和形状的织物。

后处理:对织造完成的尼龙66织物进行后处理。

后处理主要

包括染色、整理和定型等工艺,以使织物具有良好的色牢度、抗皱性和手感等性能。

总结起来,尼龙66的生产工艺流程包括原料准备、聚合反应、纺丝、加涤、织造和后处理等环节。

这些工艺环节的成功实施,对于生产出具有良好性能和品质的尼龙66产品至关重要。

pa66纺丝温度

pa66纺丝温度

(最新版)

目录

1.PA66 概述

2.PA66 纺丝温度的影响因素

3.PA66 纺丝温度的控制方法

4.结论

正文

一、PA66 概述

PA66,即聚酰胺 66,是一种常见的尼龙材料。

它具有良好的机械性能、耐磨性和耐腐蚀性,广泛应用于纺织、工程塑料和汽车零部件等领域。

在 PA66 的生产过程中,纺丝温度的控制对于纤维的质量和性能至关重要。

二、PA66 纺丝温度的影响因素

1.聚合物特性:不同的聚合物具有不同的熔点和玻璃化温度,这对纺丝温度有着重要影响。

2.纺丝速度:纺丝速度的快慢会影响到聚合物的熔融程度,从而影响纺丝温度。

3.环境温度和湿度:环境温度和湿度会影响到纺丝过程中的温度控制,从而影响到纤维的质量。

三、PA66 纺丝温度的控制方法

1.实时监测:通过对纺丝过程中的温度进行实时监测,及时发现温度异常,并进行调整。

2.智能控制系统:采用智能控制系统,可以预设温度参数,实现自动化控制。

3.优化工艺:通过调整聚合物的配比、改进纺丝设备等方式,优化纺丝工艺,以适应不同的纺丝温度要求。

四、结论

总之,PA66 纺丝温度对于纤维的质量和性能有着重要影响。

尼龙66细旦工业丝生产工艺研究

20 0 4年 2月

郑州 轻 工 业 学 院 学 报 (自 然 科 学 版 )

JU N L Z E G H U SIU E L H ID SR (a r Si c) O R A O H N Z O I TT T O I T UT Y ta cne F N F G N N u l e

2 1 4. 1 0 9. 5 8

25 油剂 .

由于拉伸温度高达 15℃, 8 因此选用了耐高温、

平滑性和渗透性好的日 A-6 油剂. 本 Z 0 26 拉伸倍数 .

拉伸倍数必须大于纤维的自然拉伸 比而小于最

大拉 伸 比. 经试 验, 纺 速 为 2 0 m 在 2 m i 0 / n时,

1 看出, 可以 熔体勃度随温度的升高而减小川. 这是

因为, 纺丝温度高, 聚酞胺熔体热分解加剧 , 使分子 量降低 , 熔体豁度下降. 细旦丝的单丝纤度低 , 喷丝 孔流量小, 喷出量只有重旦丝的 3%, 0 高猫度熔体 在纺丝箱及组件内的停留时间是重旦丝的 3 . 倍 所 以为防止熔体热降解 , 分子量降低, 薪度下降, 纺丝 温度应比重旦丝低 , 高于尼龙 6 6的熔点而低于其分 解温度. 温度应控制在 35℃一 1 0 30℃.

04 s . m 时丝条运行稳定 , / 毛丝少 . 24 拉伸温度 .

2 结果及讨论

21 聚酞胺熔体猫度 . 聚酞胺熔体质量直接影响细旦工业丝的生产状 况和最终产品质量 . 熔体豁度和分子量分布是决定 聚酞胺熔体质量的重要指标 。 一般来说分子量越大 , 聚合物戮度越高, 所得纤维才能经受住较高倍率的 拉伸, 从而获得质量优异的纤维 . 尼龙 6 盐中 n 己 6 ( 二胺)n 己二酸) 1 1 :( = 是生产高分子量聚合物的 :

(完整版)尼龙66的合成实验报告

(完整版)尼龙66的合成实验报告尼龙66的合成实验报告班级:应131-1组别:第七组组员:尼龙66的合成⼀、实验⽬的1、学习由环⼰醇(醇氧化物)制备环⼰酮(酮氧化物)原理、⽅法、实验操作。

2、学习由环⼰酮制备⼰⼆酸的原理、⽅法、实验操作。

3、学习尼龙66的制造⼯艺,应⽤,发展前途。

4、熟练准确的掌握有机实验的基本操作。

⼆、实验原理(⼀)尼龙66的性质尼龙66名为聚⼰⼆酸⼰⼆胺,为半透明或不透明的乳⽩⾊的热塑性结晶形聚合物,相对密度1.14,熔融温度255℃ ,热分解温度⼤于370℃ ,连续使⽤温度⼤于105℃,因分⼦主键中含有强极性的酰胺基,⽽酰胺基间的氢键使分⼦间的结合⼒较强,易使结构发⽣结晶化,具有较⾼的刚性、韧性(良好的⼒学性能)和优良的耐磨性、⾃润滑性、染⾊性、耐油性及耐化学药品性和⾃熄性 ,其⼒学强度较⾼,耐热性优良,耐寒性好 ,使⽤温度范围宽[1]。

因此,尼龙66为热塑性树脂中发展最早、产量最⼤的品种,其性能优良,也是化学纤维的优良聚合材料,应⽤范围最⼴,因此产量逐年增长 ,已位居五⼤⼯程塑料之⾸。

(⼆)主要有关物质介绍1.环⼰酮环⼰酮(cyclohexanone),有机化合物,是六个碳的环酮,室温下为⽆⾊油状液体,有类似薄荷油和丙酮的⽓味,久置颜⾊变黄。

微溶于⽔,可与⼤多数有机溶剂混溶。

不纯物为浅黄⾊,随着存放时间⽣成杂质⽽显⾊,呈⽔⽩⾊到灰黄⾊,具有强烈的刺⿐臭味。

易燃,与⾼热、明⽕有引起燃烧的危险,与氧化剂接触猛烈反应,与空⽓混合爆炸极与开链饱和酮相同。

环⼰酮在⼯业上被⽤作溶剂以及⼀些氧化反应的触发剂,也⽤于制取⼰⼆酸、环⼰酮树脂、⼰内酰胺以及尼龙。

2.⼰⼆酸⼰⼆酸(Adipicacid)⼜称肥酸,是⼀种⽩⾊的结晶体,有⾻头烧焦的⽓味。

微溶于⽔,易溶于酒精、⼄醚等⼤多数有机溶剂。

当⼰⼆酸中的氧⽓含量⾼于14%时,易产⽣静电引起着⽕。

⼰⼆酸是脂肪族⼆元酸中最有应⽤价值的⼆元酸,能发⽣成盐反应、酯化反应、酰胺化反应等,并能与⼆元胺或⼆元醇缩聚成⾼分⼦聚合物,其对眼睛、⽪肤、粘膜和上呼吸道有刺激作⽤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尼龙66工业丝生产工艺技术及温度的影响尼龙6和尼龙66,但由于分子立体结构不同,分子问形成氢键和取得高结晶度的能力不同,从而使两者在物理性能上呈现一定的差异,尼龙66的某些性能优于尼龙6。

本文前半部分概述了国内尼龙66工业丝的不同生产工艺技术,后半部分叙述了温度对尼龙66工艺的影响。

国内生产尼龙66工业丝有两种不同的工艺技术:连续缩聚直接纺丝拉伸卷绕联合生产技术;问歇缩聚、固相缩聚纺丝拉伸卷绕生产技术。

l 连续缩聚生产技术1,1 缩聚工艺a,反应温度:尼龙66盐的缩聚反应实际是在熔融状态下进行,因此反应的初始温度至少比尼龙66盐的熔点高10C,宜控制在214|C左右,反应过程中为了提高分子活化能,加快反应速度,温度逐渐升高到后期的280℃左右,即高于聚合物熔点15 C左右。

b.反应压力:单体己二胺的沸点较低(196℃),为防止己二胺的挥发,反应初期压力选择1.76 MPa 左右。

随着反应的进行,单体初步缩聚成预聚体后,除去反应体系中的水,进一步提高聚合物的相对分子质量。

所以反应中后期降至常压乃至负压进行缩聚。

1.2 盐处理在盐溶解槽内把固体尼龙66盐溶解于55℃的高纯水中制成5O 的溶液,送往活性炭处理槽,吸附溶液中可溶性杂质,然后经活性炭过滤器循环过滤除去活性炭,制得的精尼龙66盐溶液送往第一中间槽,进一步对盐液质量确认后送往精制盐槽内向聚合工序供料。

有关工艺质量标准如下:高纯水电导率小于0.5 s,SiO2含量小于0,02ug/g,Fe含量小于0.O1ug/g;精制盐溶液浓度50 ±0,2 、UV 值≤0.1×10 ,pH 值7.5~8,温度50℃。

1.3 尼龙66盐缩聚尼龙66盐缩聚工艺流程见图1图1 尼龙66连续缩聚工序流程图 Flow sheet of nylon66 continuous condensation polymerization1.计量槽(Dosing vessel);2.第二中间槽(【intermediary tank);3.过滤器(Ft Lter);4预热器(Reheater);5浓缩槽(ConoentraTor);6 第一.二预热器(reheater);7 反应器(Reactor)I8.减压器(Reducer);9 前聚合器(Front polymeriser):10 后聚合器(After polymeriser)50% 的精制盐溶液在计量槽内分批计量后,加入一定量的反应催化剂次磷酸钠,原丝的热稳定剂醋酸铜(21 6ug/g)、碘化钾(159.6ug/g)。

盐溶液进入第二中间槽,泵送到盐过滤器过滤后,再经盐预热器加热至90℃进入浓缩槽,在温度120℃,压力29.4 kPa下浓缩至接近平衡浓度70%,从而减轻反应器的蒸发负荷。

为了减小反应器的热负荷,7O% 的盐溶液在送往反应器前先经第一、第二预热器加热至214℃,进入反应器的物料在1.71MPa压力下,温度逐渐升高至245℃继续蒸发排出水分,并开始初步缩聚,预聚物含水10%聚台度约22。

预聚物经减压到接近常压,温度达到280℃后进入前聚合器。

为了增强后工序纺丝的拉伸性能,物料在进入减压器前注入约20ug/g的TiO2 。

预聚物在前聚合器内,水分迅速被排除到常压饱和溶解水量,保持280 ℃,常压下继续缩聚,制得聚合度约58,相对粘度(甲酸法)35左右的聚合物,经齿轮泵送往后聚合器。

后聚合器内物料保持280℃,在负压下缩聚成适宜纺制高强力帘子布用的高聚物。

相对粘度的大小主要靠调整负压实现。

尼龙66的纺丝工艺条件(见表1)2 间歇缩聚生产技术2.1 间歇缩聚工艺尼龙66盐在溶解槽内溶解成浓度5O%、温度50℃的盐溶液,过滤(200um)后送人储存罐,储存罐盐液再过滤(10um)后进入浓缩槽。

浓缩槽内5O%的盐液靠外循环加热,在0.2 MPa压力下,温度达150℃时浓缩至8O%。

为了防止盐液结晶,浓缩系统在密闭状态下过热至1 60℃,压力约0.5 MPa。

浓缩结束时,向盐液中加入一定量的消泡剂(4%)和催化剂次磷酸钠(4%)。

为了提高后工序生产的工业丝耐热、纺丝性能,往聚合釜加料的同时,添加一定量的碘化钾(850ug/g)、碘化亚铜(60ug/g)与己内酰胺的混合液。

浓缩后的盐液靠重力及氨气加压下进入聚合釜,物料在聚合釜内经升温升压、保压(1.71MPa)缩聚、降压缩聚、常压缩聚等一系列过程后达到要求的相对粘度(H2SO4法)2.7左右,平均相对分子质量约17 000,经过挤压铸带、水下切粒、脱水风干后制成粒度约120粒/g 的湿切片。

2.2 湿切片固相缩聚固相缩聚的原理是往湿切片中通人热的氨气,进一步使切片脱水缩聚,提高相对粘度,提高平均相对分子质量。

湿切片料仓送来的湿切片经缓冲罐连续排往固相聚合器内,在固相聚合器下部通人约170C的热纯氮气(氧气含量小于3ug/g)逆向与切片接触加热,使切片脱水进一步缩聚,氮气从上部排出。

切片在固相聚合器内平均停留时间约10 h,相对牯度达3.1、平均相对分子质量约23 00O排人切片冷却料仓,经露点温度约17 ℃的冷氮气冷却后,连续排人下料斗送往干切片大料仓。

此过程的热态、冷态氮气都循环使用,各自有一套处理纯化系统,见流程图2。

2.3 纺丝工艺干切片熔融后,经压缩、均化、计量后以一定压力挤出螺秆机头通过管道分配进入各个纺丝箱,经计量泵、组件后喷出,喷出的熔体细流经冷却固化成形后,经甬道进入牵伸机。

丝束经给油给湿后,再通过4对热牵伸辊的拉伸定型作用,进入卷绕机卷绕成适宜生产帘子布的尼龙66工业丝丝筒。

纺丝主要工艺条件如下:螺杆各区温度290~320℃,纺丝箱温度295~315℃,组件压力12~25MPa,侧吹风温度20±2℃,RH 65 %±5 ,速度0.4~0.8 m/s,相对粘度3.0~3.25,切片含水小于等于0.08% ,纺丝速度2 40O~ 2 700m/min,牵伸辊温度1GD65~ 75C,2GD 195~ 210(、,3GD 2O0~220C,4GD 180~ 200 C,牵伸辊卷绕圈数1GD 7圈,2GD 13圈,3GD 13圈,4GD 14圈,拉伸倍数4 8~ 5.1。

国内两套尼龙66帘子布用工业原丝生产装置均为引进设备,尼龙66连续缩聚,直接纺丝拉伸卷绕技术是日本旭化成技术,较为成熟,一直在稳定生产;另一套问歇缩聚、固相缩聚,问接纺丝牵伸卷绕装置是意大利设备,试车中存在产品质量问题,有待进一步改造完善。

关于温度对尼龙66生产过程的影响在尼龙66工业丝生产过程中,当高黏度的聚合物熔体从喷丝孔出来后,向纺丝生产现场散发大量的热量,使纺丝现场环境温湿度发生变化。

卷绕生产现场有大量的热拉伸辊以及刚从卷绕机上下来的热原丝筒子,使卷绕生产现场的环境温湿度也发生变化,从而使毛丝、断头次数增加,可纺性下降,废丝率升高。

在以往的生产中,比较重视对冷却吹风的控制,对生产现场的环境温湿度则重视不够。

生产实践证明,环境温湿度对尼龙66工业丝的可纺性影响很大,在寒冷的冬季其可纺性较好,而在高温高湿的夏季其可纺性往往较差。

本文对尼龙66生产现场的环境温湿度工艺进行了研究。

3 实验4.1 原料神马尼龙66盐有限公司生产的尼龙66盐水溶液,浓度49.9% ;PH 值7.88;UV 值0.038×10。

4.2 设备主要生产设备:神马实业尼龙66连续缩聚一直接纺丝一牵伸卷绕成套生产装置。

该生产线的主要设备有浓缩槽、预热器、反应器、减压器、前聚合器、后聚合器、纺丝箱、牵伸机和J7/AC卷绕机等。

测试设备:日本AVI 一4型自动粘度计、日本ASANO 缕纱测长机、日本TN一1加捻机、日本S一1OO —C材料试验机。

4.3 工艺流程高粘度聚合物(聚合工序)一纺丝输送泵一纺丝箱一组件一侧吹冷风一油轮一导丝器一第一、二、三对牵伸辊一3A 导丝器一卷绕机。

4.4 主要工艺参数(见表1)5 结果与讨论5.1 纺丝生产现场环境温度在尼龙66工业丝生产过程中,高粘度的聚合物熔体从纺丝组件内喷出后,其温度高达280℃~290℃,工艺上采用冷却侧吹风对高温丝条进行冷却固化,加速熔体细流的冷却速度。

通过冷却吹风的强制对流,将丝条中的热量散发到纺丝环境中,使丝条自身的温度降低,才能得到具有良好拉伸性能的未拉伸丝。

若纺丝生产现场环境温度高,将影响纤维的冷却成形,使纤维冷却缓慢,处于结晶温度的时间较长,有利于结晶的形成,造成可拉伸性下降,毛丝、断头增加,废丝率升高。

经试验,纺丝生产现场环境温度在23 ℃~25℃之间,废丝率为2.1%左右;当环境温度高于25℃时,废丝率急剧升高;当环境温度为27 ℃时,废丝率可达3% 以上(见图1)5.2 纺丝生产现场环境温度纺丝现场环境温度对纤维的冷却成形有一定的影响。

尼龙66由于大分子链中的酰胺基是较强的极性基团,具有亲水性,因此有较好的吸湿性。

一定的湿度可以消除丝束中的静电,增加丝与丝之间的抱合力,减少丝束的抖动。

空气含湿可提高介质的比热容和给热系数,有利于丝室温度恒定和丝条及时冷却。

环境湿度低,纺丝现场和甬道内静电效应较强,影响成形的均匀性和稳定性,使纤维的可拉伸性降低。

环境湿度过高,纤维的可拉伸性也差,断头次数增加。

经试验,纺丝现场环境湿度为56 ~6O% ,废丝率为2.3 %左右,可纺性较好(见图1)。

5.3 卷绕生产现场环境温度卷绕现场环境温度对可纺性影响非常大。

生产中发现,在没有其他工艺事故的情况下,废丝率升高,往往是由于卷绕环境温度高所造成。

尤其是在夏季(室内温度受室外大气温度影响),这种现象更加明显。

由于生产现场采用的是上排风方式(即冷风先进入卷绕现场然后向上进入纺丝现场,最终排放到外界),卷绕现场环境温度升高,还会使处于上部的纺丝现场环境温度升高,引起毛丝、断头、废丝率升高。

经试验,卷绕现场环境温度从18℃升到2O.5℃,废丝率由2.1%上升到3.3%;温度在18℃~ 19℃之间,废丝率稳定在2 左右;温度在19℃~2O.5℃之间,废丝率升高到3%左右(图见3)。

6 结论(1)环境温度对尼龙66工业丝的可纺性有较大影响。

环境温度高,毛丝、断头增多,可纺性差,废丝率升高,在生产中应首先控制好环境温度。

(3)尼龙66工业丝生产现场环境温湿度的最佳工艺是:纺丝环境温度23℃~25 ℃,卷绕环境温度18C~19 ℃。