基于MasterCAM X6的圆柱凸轮的建模与数控仿真

基于逆向工程技术圆柱凸轮机构的CADCAM

Ⅲ兀fl_}刑运动规律㈨线川【l削惭泼Ⅲ”讣度f“l

轮机构的运动规律为修j川。弦运曲规律

3 3

肼l柞分度,‘l轮的(:AD/t.AM

扣遥动循环H吐if f51块rh输入总体器数,例如

({Jili环l扎总段数为2.…托分应f”I轮的分度数为J2,动

程期为290”)根抓r m1压求的邕曲规徘.也拌“修lF

以Micros曲Visual C++6.O为开发工具,基于Windows平台编制了圆柱凸轮机构设计与制造软件,实现了圆柱凸轮机 构的循环图和轮廓设计,并可进行压力角及曲率半径的快速校核和凸轮的运动仿真,生成了直接用于数控机床的刀具 NC加工代码.实现了圆柱凸轮机构设计制造一体化。此CAD/CAM系统不仅可用于圆柱凸轮机构的反求设计,亦可简 单快捷地实现圆柱凸轮机构的正向设计。文中以圆柱分度凸轮的反求与制造为例详细说明了基于逆向工程技术圆柱凸 轮机构的设计与制造方法和流程。eering,

Ton西UIIive玛i哆,

ba删-shaped

or

helical

s曲ng.0n

tllis

b鹪is,tI地tests佃st证Il憾s of out,蛐d tlle他脏ability

Sh龃g}lai 201804,cbiIIa)

Abst—_吐:As tlle spring hicle

般I蝣J丰JI“f轮没汁髓块J

I腮l十{:分度n轮没订’模块

阿网 曲性 滚I‘、 予轮 从没 础汁

撄咧 动fE 滚n 。F轮 从没

双件 褙f删 摆枉 动IlII

一1分 脊度

式凸

沟分 槽度

J弋n

|员l轮

挫设

滚轮

f没

州轮

址改

件

基于通用CAM软件的圆柱凸轮数控编程

&

圆柱凸轮的数控编程

机械制造 !" 卷 第 !#$ 期

!""# $ %

!"

专题报导

OBP7$ *OAU 可降低槽表面的 粗糙度, 改 变 OBP7$ SRB 值 5 OBP7$ SRB 值 V 刀具直径 L 刀具作圆周运动的直径 6 , 可使 槽两侧表面保留不同的加工余 量, 在 设 定 OPPQ: PJ 的 情 况 下, 加工余量 V & W / 5 槽宽 L 铣 刀 直 径 6 0 OBP7$ SRB V 分轮 %) ( X 5 &2 L ( 6 0 &%) ( V %, 廓线左、 右, 分别计算并生成如 图(中所示的刀路, 图中的刀路

O G,$,, P., P1( P,,

能满足复杂、 高精度圆柱凸轮数控加工需求的问题。 关键词: 圆柱凸轮 中图分类号: "#$%&’ () ; "*%$$’ $

凸轮 机 构已 广 泛 应用 于 各种 机 械设 备 如 自动 机 床、 包装机械、 纺织机械、 矿山机械等, 它们通过凸轮的 曲线轮廓 0 或凹槽 2 将旋转运动或往复直线运动转变为 从动件的复杂运动, 来满足各自应用场合的不同要求。 凸轮根据形状不同一般分为盘形凸轮和圆柱凸轮两大 类, 由于盘形凸轮为平面曲线轮廓, 加工相对比较简 单, 因此本文主要分析圆柱凸轮的数控编程及加工。

从该程序可以看出, 在加工过程中, 刀具轴线沿槽 腔中心线移动, 且每移动一个 56789 :5;< 后, 移动暂 停 = ! 轴不动 > , 在该位置上刀具作切槽腔中心线于该 一周后刀具又回到该位 点的平面 = "# 平面 > 圆周运动, 置上, 又开始下一个 56789 :5;< = " 与 ! 联动 > , 如此 循环完成整个加工。 对 # 值放大通常采用两种方法: ! 用 3?@ABC803 软件的文件编辑功能, 对 D8 文件用 38;E$5 编辑器 打开, 在 D8 FAGH@ 的下拉菜单中 选 :I?HBJ 即可放大 # 值; " 用 8 语言编写一小程序进行处理。 = - > 特殊圆柱凸轮的编程分析 特殊圆柱凸轮的 编程在此之前一直未能有效地解决。 用“ 偏距 ” 的方法加工, 则易产生卡死现象。 如图 1 所示为加工上述圆柱凸轮回程部分槽腔, 槽 宽 为 *. 用直径为 + KK 的铣刀 “ 偏距 ” 加工。 在槽腔法向截 KK, “ 面 $$ 上, 偏距 ” 加工点 !、 及槽腔 % 的铣刀中心线, 中心线上加工点 & 的铣刀中心线, 在实际加工时均通 过圆柱凸轮的回转轴线, 因此加工 !、 %、 & 点的铣刀 中心线互不平行, 也不在同一平面上, 在 $$ 截面上可

基于MasterCAMX复合型零件数控仿真加工应用

[ 2 】 汪玉平 , 王立新 , 刘德平 . M a s t e r C A M 软件在数 控加工 中的

应用研究 [ J ] . 机床 与液压 , 2 0 1 0 ( 0 2 ) : 4 — 5 标识码 : B

文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 3) 1 2 - 0 0 6 4 — 0 2

M a s t e r C A MX是 一 种 强 大 的 C A D / C AM 软 件 , 其 生成 的 N C程 序能 够直 接应用 于数 控 加工 生产 。 本 文 首 先 利 用 Ma s t e r C A MX软 件对 加 工 零 件 进 行 三 维 图 形 建模 ,然 后根 据零 件 加 工工 艺 自动生 成 的程 序 对 零 件进 行 加 工 ,解决 了手 工编 程 不 能解 决 的复 杂 问 题, 降低 了生产成 本 , 提高 了生 产效率 。

0 . 1

0 3

2 . 3 编 写程 序

采用 Ma s t e r C A M 自动生 成数 控加 工程 序 如下 : 0 0 3 0 5 ; ( 程 序名 )

G5 5 G0 0 X1 0 0 . Z1 00 . :

G 0 2 X 4 9 . z 一 4 8 . R1 0 . ;

工效率和降低生产周期 和生产成本 ,是未来数控车

自动 加工 的发 展 必然 趋势 。

参考 文献 : 【 1 】 郁 志纯 . 基于 M a s t e r C A M 的车 削零件 自动 编程 [ J ] . 机 械工

程师, 2 0 0 9 ( 0 2 ) : 1 0 6 — 1 0 7 .

使用 G 7 1 指令即可加工出合适尺寸 ;而要使右侧尺 寸 由变 细后再 变 粗 , 只能 采 用 G 7 3指令 编 程 , 需 采用

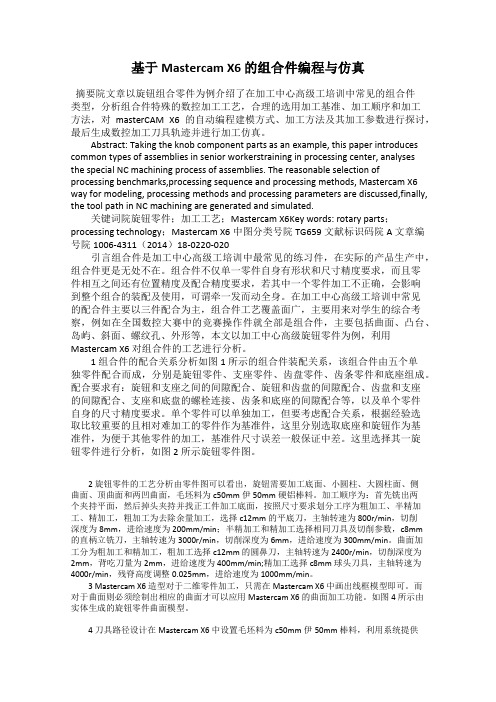

基于Mastercam X6 的组合件编程与仿真

基于Mastercam X6 的组合件编程与仿真摘要院文章以旋钮组合零件为例介绍了在加工中心高级工培训中常见的组合件类型,分析组合件特殊的数控加工工艺,合理的选用加工基准、加工顺序和加工方法,对masterCAM X6 的自动编程建模方式、加工方法及其加工参数进行探讨,最后生成数控加工刀具轨迹并进行加工仿真。

Abstract: Taking the knob component parts as an example, this paper introduces common types of assemblies in senior workerstraining in processing center, analyses the special NC machining process of assemblies. The reasonable selection of processing benchmarks,processing sequence and processing methods, Mastercam X6 way for modeling, processing methods and processing parameters are discussed,finally, the tool path in NC machining are generated and simulated.关键词院旋钮零件;加工工艺;Mastercam X6Key words: rotary parts;processing technology;Mastercam X6中图分类号院TG659 文献标识码院A 文章编号院1006-4311(2014)18-0220-020引言组合件是加工中心高级工培训中最常见的练习件,在实际的产品生产中,组合件更是无处不在。

组合件不仅单一零件自身有形状和尺寸精度要求,而且零件相互之间还有位置精度及配合精度要求,若其中一个零件加工不正确,会影响到整个组合的装配及使用,可谓牵一发而动全身。

柱面凸轮的三维设计及数控加工

柱面凸轮的三维设计及数控加工作者:杨延波来源:《CAD/CAM与制造业信息化》2013年第07期本文介绍柱面凸轮在数控加工中,使用Pro/ENGINEER、CAXA制造工程师以及VERICUT软件进行三维造型、NC程序生成和仿真校验的过程。

在实际加工之前,检查出多轴加工中的干涉及碰撞问题,并进行调整和修改,提高了多轴数控加工中NC程序的准确性和可靠性。

一、引言柱面凸轮的加工一般需要在4轴数控加工中心机床上进行,可保证数控加工的高效率和高质量。

手工编程已不能满足多轴加工编程的要求,须借助CAD/CAM软件进行三维造型和自动编程。

本文介绍柱面凸轮加工过程中的三维造型、NC编程和仿真校验过程,可提高多轴NC 程序的准确性和可靠性。

二、使用Pro/ENGINEER软件进行三维造型根据柱面凸轮零件图可知:需在圆柱面上加工1个0°~360°范围内的空间曲线槽,槽的宽度和深度均为16mm,凸轮行程为40mm,其他尺寸和参数如图1所示。

在Pro/ENGINEER软件中进行三维造型时,使用关系、图形基准特征和可变剖面扫描的方法进行柱面凸轮的三维造型设计。

1.创建柱面凸轮的基础实体使用拉伸或旋转命令创建柱面凸轮的基础实体,并创建键槽和倒角特征。

创建柱面凸轮的基础实体时,应确保Pro/ENGINEER实体模块中坐标系的Z轴与该基础实体的轴线方向一致,如图2所示。

2.创建公式曲线选择“插入”菜单→“基准模型”→“图形”命令,输入名称“gr1”,绘制二维曲线,该曲线为柱面凸轮的行程,如图3所示。

该图左下角为草绘界面中创建的坐标系。

3.创建基准平面和草绘曲线创建基准平面DTM1,并在该基准平面上创建草绘曲线,该曲线为Φ98mm的圆,如图2所示。

4.创建柱面凸轮的槽特征使用“可变剖面扫描”命令创建柱面凸轮的槽特征,选取上个步骤中创建的草绘曲线为轨迹,点击“草绘”按钮,绘制二维剖面,如图4所示。

选择“工具”→“关系”命令,输入关系式sd3=evalgraph““gr1”,trajpar*360”。

圆柱凸轮机构的参数化造型和运动仿真

($) 执行变截面扫描命令, 以图 # 中所建里的 直线为轨迹曲线, 绘制如图 % 所示截面, 输入关系式 &’# ( )*+,-.+/0 ( 1 -.+/021 , 3.+4/+. /25 ) 。生成曲面, 如图 6 所示。 !# !" 运动仿真 (2 ) 定义伺服电机 &).*A2 , 连接轴选择圆柱凸轮 销钉连接, 设置其位移为 E+8/ 的方式, 其中 F 为 5, G 为 !65 。 " "

[ ’] 。机构运动分析模 能的动态设计仿真软件系统

图 ’" 凸轮造型

图 $" 升程控制基准曲线

!# !" 建立圆柱凸轮特征 首先建立一个圆形拉伸基本特征。 (’) ($ ) 在距离圆柱底面 ’% MM 处建立一个基准面 特征, 在此基准面内绘制一个沿圆柱圆周边界的基 准曲线。 采用 N0L/:C 菜单下 Q7CTM 中的 D:7E2 命令 (+ ) 建立如图 $ 所示的基准图形 D:7E2’ 。 (? ) 执行变截面扫描命令, 以 ($) 中建立的基准 曲线为轨迹曲线, 绘制如图 + 所示的截面, 将尺寸 L8& 由 (+) 中建立的 D:7E2’ 为截面控制曲线, 输入 关系式 L8& U /V745:7E2 ( “ 5:7E2’ ” , ’% W C:7IE7: ) 。选择 实体切割, 切除图 ’ 所示形状。 (&) 建立一个分析特征 70746L.L’ , 用于测量圆柱 的圆周长度。 !# $" 建立平面凸轮曲面特征 (’) 建立一条基准直线, 使其长度等于圆柱凸 轮圆周长度, 如图 ? 所示。关系式为 8’# U 4/05C2: XNQYP=PZ[,N,’

圆柱凸轮的三维参数化设计及数控加工编程

圆柱凸轮的三维参数化设计及数控加工编程摘要:作为拥有良好运动性能的圆柱凸轮,会受到动件运动规律因素影响,生成复杂空间曲面,导致在设计、加工等方面面临较大困难。

本文对于圆柱凸轮的三维参数化设计及数控加工编程进行详细分析,通过Pro/E系统进行三维参数化设计,使用Master CAM软件进行数控加工编程。

旨在为我国众多制造企业提供技术帮助,推动国民经济有序发展。

关键词:圆柱凸轮;三维参数化设计;数控加工编程相较于平面凸轮机构,圆柱凸轮这种空间凸轮机构具有良好刚性,控制从动件运动稳定,可以满足机械高速运行的需求。

空间凸轮拥有这些特性,主要是因为其具有凸轮轮廓曲面。

考虑到圆柱凸轮设计、加工较为困难,过去常使用矩形平面取代圆柱面,并以平面凸轮计算轮廓坐标。

仍存在加工精度偏低的问题,无法满足制造业生产需求,需要寻找更加便利方法进行凸轮设计、加工。

1三维参数化设计对于圆柱凸轮三维参数化设计作业,需要将轮廓曲面设计作为重点内容严格对待。

以自变参数原始数据作为设计基础,建设三维模型,从而分析和三维模型相对应的参数化模型。

对于尖顶推杆圆柱凸轮,可以从正弦加速度、余弦减速度两个方面入手,利用这种运动规律,优化圆柱凸轮三维参数化设计工作。

1.1设计自变设计参数在设计圆柱凸轮的轮廓曲面时,其结构参数与从动件运动规律已经提前获得。

所以,在设计圆柱凸轮数据模型时,选择Pro/E系统的应用工具,设置圆柱凸轮自变参数后,赋予参数初值即可。

这里需要注意一点,对于推程角、远休角、回程角、近休角几个参数,需要保证初值之和为360°,即各段曲线是以封闭状态构成凸轮曲线[1]。

1.2利用方程曲线分段模式,描述轮廓曲面扫描轨迹控制线根据圆柱凸轮轮廓曲线数学模型和从动件运动规律,使用方程曲线对轮廓曲面扫描轨迹控制线进行描述。

主要选择推程角、远休角、回程角、近休角,利用这几个角度相对的轮廓曲面,描述圆柱凸轮的平面坐标。

1.3通过扫描变截面,获得凸轮实体选择Pro/E系统中的Fron模块,利用圆周描述凸轮轮廓扫描轨迹原始控制线。

基于UG软件的圆柱凸轮槽数控加工

基于UG软件的圆柱凸轮槽数控加工摘要:空间圆柱凸轮具有体积小、结构紧凑、传递扭矩大和转速高等优点,它在包装、农业机械、纺织、轻工、食品及制药等自动化机械中广泛应用。

本文主要解决了通过UG软件来实现圆柱凸轮的复杂凸轮槽的加工,替代传统的加工方法,提高凸轮的加工精度和效率。

关键词:圆柱凸轮;数控加工;工艺;可变轴轮廓铣;四轴编程凸轮机构一般是由凸轮,从动件和机架三个构件组成的高副机构。

凸轮通常作连续等速转动,从动件根据使用要求设计使它获得一定规律的运动。

凸轮机构能实现复杂的运动要求,广泛用于各种自动化和半自动化机械装置中,它分为平面凸轮机构和空间凸轮机构。

其中,空间凸轮机构中的关键零件凸轮的加工一直是机械加工的难点。

凸轮是一个具有曲线轮廓或凹槽的构件,一般可分为盘形凸轮、移动凸轮和圆柱凸轮三类。

其中带有槽体的圆柱凸轮是比较常见的一种空间凸轮,对其槽的加工常规方法采用分度头铣削或靠模法加工,加工难度大,周期长,加工精度低,对操作工人技术水平要求高且一致性差。

随着多轴加工的逐渐成熟和推广开来,在圆柱凸轮槽加工上我们可以充分利用CAD/CAM软件的强大功能来弥补常规方法的不足。

本文我们以加工的外协件-圆柱凸轮槽为例来介绍如何在UG软件中采用多轴加工的方法来实现圆柱凸轮槽的加工。

1 加工工艺分析图1是笔者近来进行外协编程的一用于包装机械上的外协件,从上面二维图上我们可以得知该圆柱凸轮槽是环绕在圆柱面上的等宽槽,槽宽25mm,槽深20mm,显然,通过一般的XYZ三轴连动是无法加工出来的,必须借助一个角度变化来控制槽在圆柱面的分布,那么只能考虑采用四轴编程加工来实现。

考虑到模具厂现有设备的实际状况,普通的三轴数控铣床没有配备数控分度头只能三轴连动,显然无法实现该工件的加工,虽然具有五轴功能的高速FIDIA铣床从原理上可以实现,但由于该工件的加工量较大为20mm,所以也不适合在其上加工。

最终安排在带有数控回转工作台的国产卧式加工中心上进行,它可以实现工作台旋转360度从而可以满足此次加工要求。

凸轮机构的虚拟设计与运动仿真

凸轮机构的虚拟设计与运动仿真

首先,在进行凸轮机构的虚拟设计和运动仿真之前,需要对机构的物

理特性以及设计要求进行分析和确认。

这包括凸轮轴的几何形状、凸轮与

被控件的运动规律和传动比等。

接下来,可以使用CAD软件绘制凸轮轴和被控件的几何形状。

在绘制

凸轮轴时,可以使用CAD软件提供的几何图形工具创建具有不同形状的凸

轮剖面。

在绘制被控件时,可以创建其对应的几何模型,并与凸轮轴进行

连接。

完成几何模型的绘制后,可以使用CAD软件中的运动仿真工具来模拟

凸轮机构的运动。

首先,可以为凸轮轴设置一个恒定速度的输入条件。

然后,可以通过设置凸轮轴与被控件之间的运动关系(例如凸轮与被控件的

接触点位置)来实现凸轮机构的运动仿真。

在进行运动仿真时,可以观察凸轮机构的各个部分的运动情况,并分

析其运动特性,以评估机构的性能。

例如,可以观察被控件的运动轨迹和

速度曲线,以确定被控件是否能够按照要求进行精确的运动。

如果发现机

构存在问题,可以通过调整凸轮轴的几何形状或修改运动关系来进行优化。

除了CAD软件,还可以使用专业的凸轮机构仿真软件来进行虚拟设计

和运动仿真。

这些软件通常具有更强大的仿真功能,可以提供更准确的分

析和评估结果。

通过使用这些软件,可以更好地理解和优化凸轮机构的运

动特性,并减少实际试验的次数和费用。

总之,凸轮机构的虚拟设计与运动仿真可以通过CAD软件或专业仿真

软件来实现。

通过这种方法,可以在设计早期阶段对机构进行分析和优化,从而减少实验和测试的时间和成本,提高设计效率。

应用MasterCAM的凸轮参数化设计与仿真

制造周期长 、 劳动强度大 、 零件精度低 。 已经不能满足现代工业发展的 加上 以上程序段 .便可以在 F o m 中的 T r e x t b o x 窗口里生成三组数据 , 要求 。随着计算机软件 在机械行业 的应用 , C A D软件 的 日益成熟 , 为 分别包括 凸轮转角、 轮廓坐标 x 和轮廓坐标 Y 。

Ne x t n S t r = Te x t 4 . T e x t

ห้องสมุดไป่ตู้

M a s t e r C A M软件的特有功能 . 生成凸轮轮廓曲线.再设置不同的加工方 法. 实现凸轮轮廓的自 动编程。

D i m s t r s 0As S t i r n g s t r s 0 = S p l i t ( S t r , v b N e w L i n e ) F o r n = O T o UB o u n d ( s t r s ) - I x l S h e e t . C e l l s ( n + l , 1 ) = s t r s ( n )

2 0 1 3 年2 4 期

科技 一向导

◇ 科技论坛◇

应用 Ma s t e r C A M 的凸轮参数化设计与仿真

赵 丽 娟

( -f - I 峡职业技术学院 河南

-f - I 峡 4 7 2 0 0 0 )

【 摘 要】 凸轮设计步骤 多、 涉及参数 多, 给设计工作者带来很 多的不便 , 降低 了设计效率。 本文介绍 了一种 凸轮的参数化设计方法。 基于解 析法设计 凸轮轮廓 曲线的数 学模型 , 以V B为主体开发 语言 , 实现 了凸轮轮廓绘制 , 并直接导 出坐标值 , 再利 用 Ma s t e r C A M 读取 坐标值 , 最终

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车削

卧式 车床 卧式加 工中心 中心钻 5 钻头 9 立铣刀 8 立铣刀 9 立铣刀 9. 8 立铣刀 10 专用 心轴

30

30. 01 点钻入刀孔 30. 02 钻入刀孔 30. 03 用 8 的立铣刀开槽 用 9 的 立 铣 刀 粗 30. 04 铣, 两边各留余量 0. 5 用 9. 8 的立铣刀半 30. 05 精加工, 两边各留余 量 0. 1 30. 06 用 10 的 立 铣 刀 进 行精加工

ห้องสมุดไป่ตู้

简单钻孔 简单钻孔 外形铣 削加工 外形铣 削加工 外形铣 削加工 外形铣 削加工

注: 表中长度单位为 mm。

“变数” 图 3 “FPlot” 对话框和 对话框

2013 年 2 月

卢志伟, 等: 基于 MasterCAM X6 的圆柱凸轮的建模与数控仿真

· 113·

, 最后通过两次“镜像 ” 即可生成如图 4 所示的 凸轮槽中心轨迹在 100 圆柱面上的展开曲线。

第2 期 2013 年 2 月

组合机床与自动化加工技术 Modular Machine Tool & Automatic Manufacturing Technique

No. 2 Feb. 2013

文章编号: 1001 - 2265 ( 2013 ) 02 - 0111 - 03

* 基于 MasterCAM X6 的圆柱凸轮的建模与数控仿真 卢志伟, 曹 岩

图1

圆柱凸轮的模型尺寸

图2

圆柱凸轮槽在 100 圆柱面上的展开图

1. 2

工艺方案

根据圆柱凸轮的加工要求, 其加工工艺方案规 划如表 1 所示。

表1

工序号 10 20

圆柱凸轮的加工工艺方案

加工方式 机床 刀具 夹具

加工内容 下料 110 × 120 车内外圆及长度至 尺寸 将专用心轴固定到 卧式加工中心数控 转盘上, 再将工件装 到心轴上

它能有效地提高设计与加工的速度及质量。 但由于 专业凸轮 CAD / CAM 编程软件价格昂贵, 所以国内 , 圆柱凸轮的编程主要采用手工编写 这无疑影响了 凸轮的加工效率及加工质量。 Mastercam X6 软件是 当前最流行的 CAD / CAM 软件之一, 其集二维建模、 、 、 NC 三维建模 刀具路径模拟与仿真 后处理等功能 于一体, 不仅可以完成产品的设计、 模拟仿真加工、 显示走刀路径及生成 NC 程序, 而且还可以及时修改 , 不合理或错误走刀 避免因错误走刀轨迹给零件的 实际加工带来材料浪费, 加快机床上的编程和减少 [34 ] 。 本文研究的数控加工 程序的空运行时间问题 的圆柱凸轮形状和尺寸如图 1 所示。

2

圆柱凸轮加工模型构建

在 Mastercam X6 软件中编制加工程序时, 首先 CAD , 造型 针对上述所要加工 要进行被加工零件的 需要按照如图 2 所示的尺寸要求, 构 的圆柱凸轮槽, 建凸轮槽中心轨迹在 100 圆柱面上的展开曲线。 其展开图形的具体构建操作步骤为: 进入 Mastercam X6 系统, 按照图 2 所示的尺寸要求, 绘制凸轮 关键是创 槽中心轨迹在 100 圆柱面上的展开曲线, a'b' 。首先选择菜单栏中 建图 2 所示的公式曲线 ab、 “ ” “ 的 设置 → 运行应用程序 ” 命令, 系统弹出“打开 ” 对话框, 选择该系统默认路径“chooks ” 下的“fplot. dll” 文件; 然后单击 按钮, 弹出“打开 ” 对话框, 选择 “凸轮. EQN” 文件, 在“打开 ” 对话框中, 鼠标右 “凸轮. EQN ” 键单击 文件并在弹出的快捷菜单中选 择“打 开 方 式 ” 为“记 事 本 ” 打 开 方 式, 在“凸 轮. EQN—记事本” 的窗口中分别设定以下与曲线 ab 相 关的参数: * 自变量 t。 ( 1 ) step_var1 = t ( 2 ) step_size1 = 0. 1 * 自变量 t 的步距。 ( 3 ) lower_limit1 = 160 * 自变量 t 的最小值。 ( 4 ) upper_limit1 = 215 * 自变量 t 的最大值。 ( 5 ) geometry = nurbs * 生成 NURBS 曲线。 ( 6 ) angles = degrees * 自变量 t 的角度单位 为度。 ( 7 ) origin = 0 , 0, 0 * 曲线的起点。 ( 8 ) r = 0. 28* ( 3* t - sin( 3* t) ) * 中间变量。 ( 9 ) y = 80* ( cos( 0. 7854 - r) + 1 ) * 变量 y 值。 ( 10 ) x = 226. 661 - 0. 872* t * 变量 x 值。 其次关闭“凸轮. EQN—记事本 ” 窗口后, 在“打 开” 对话框中选择“凸轮. EQN ” 文件, 单击 按 此时系统弹出如图 3a 所示的“FPlot ” 对话框, 单 钮, “Set Variables ” ( 参数设置 ) 按钮后接着弹出“变 击 对话框, 可以在该对话框中修改对应的变量参 数” “FPlot” “Origin” 对话框中, 单击 按钮选择视图 数。在 原点为绘图原点, 再单击“Plot it ” 按钮, 生成如图 2 所示的公式曲线 ab。

1

1. 1

圆柱凸轮的数控加工工艺分析

加工任务要求 图 1 所示是一个待加工的圆柱凸轮零件, 圆柱 10 ± 0. 02mm , 10mm , 凸轮的槽 宽 为 槽深 凸轮槽在

收稿日期: 2012 - 08 - 18 ; 修回日期: 2012 - 09 - 18 * 基金项目: 国家级创新创业训练项目( 201210702031 ) ; 陕西省教育厅专项基金项目( 12JK0692 ) (E 作者简介: 卢志伟( 1979 —) , 男, 河南新野人, 西安工业大学机电工程学院工程师, 硕士, 研究方向为流体润滑技术与数控加工技术研究, - mail) luzw8866@ 163. com。

图5 图4 凸轮槽中心轨迹在 100 圆柱面上的展开曲线

圆柱凸轮槽的刀具路径轨迹

3. 3

加工仿真

3

3. 1

圆柱凸轮的数控加工仿真

刀具、 工件材料的设定

选择主菜单栏中“机 床 类 型 ” →“铣 削 ” →“默 “刀具路径” “刀具 认” 命令, 建立铣削加工组; 选择 → 管理器” 命令, 显示“刀具管理器 ” 对话框, 按工艺方 案表 1 设置刀具; 选择“刀具路径 ” →“材料管理器 ” , “ STEEL mm—303 STAIN菜单命令 选择工件材料为 LESS” 。 3. 2 刀具路径轨迹规划 在本文中重点研究在 Mastercam X6 中如何创建 圆柱凸轮槽加工工序 30. 01 ~ 30. 06 的刀具路径轨迹 规划。 ( 1 ) 工序 30. 01 运用钻孔操作即可创建点钻入 刀孔的刀位轨迹, 选择主菜单栏中的“刀具路径 ” → “钻孔” 命令, 选择 5mm 中心钻; 在 “旋转轴控制 ” , 、 “替换 X 轴 ” 选项中 分别选中“替换轴” 和“顺时 “旋转轴的直径” 针” 单选钮, 在 文本框中输入 100mm ( 即在 100mm 圆柱上包覆) ; 在 “共同参数” 选项中, 设置工件表面为 0mm, 深度为 5. 5mm。 ( 2 ) 工序 30. 02 通过复制工序 30. 01 点孔的操 作来创建钻入刀孔的刀位轨迹, 设置刀具为 9mm , “共同参数 ” 钻头 选项设定工件表面为: 2mm, 加工 深度为: - 10mm 等相关选项。 ( 3 ) 工序 30. 03 运用轮廓铣削加工操作, 来创建 凸轮槽粗加工的刀位轨迹, 选择主菜单栏中的“刀具 路径” 命令; 刀具选择 8 平底刀, 在 →“外形铣削 ” “旋转轴控制 ” 、 “替换 X 选项中分别选中“替换轴” “顺时针 ” 轴” 和 单选钮, 在“旋转轴的直径 ” 文本框 中输入 100mm; 在 “共同参数 ” 选项中分别设定安全 高度为 25 、 参考高度为 20mm、 下刀位置为 10mm、 加 工深度为—10mm 等。 ( 4 ) 工序 30. 04 、 30. 05 和 30. 06 通过复制工序 30. 03 轮廓铣削加工的操作来创建 30. 04 、 30. 05 和 30. 06 的立铣刀凸轮槽的刀位轨迹, 分别修改刀具为 9mm 、 9. 8mm 10mm , 和 平底刀 其他参数设置保 持不变。最终生成的圆柱凸轮槽的刀具路径轨迹如 图 5 所示。

0

引言

随着自动化、 高速机械的快速发展, 各种空间凸轮 通过凸轮的 机构被广泛的应用在机械设备的各种领域, 空间曲线轮廓将旋转运动转化为从动件的复杂运动, 来 。 满足各种场合的不同要求 机械设备中使用的凸轮机 构中既有平面凸轮机构, 又有空间凸轮机构, 其中空间 凸轮机构中的关键零件空间凸轮加工一直是机械加工 的难点, 周期长, 加工精度低, 对操作工人的技术水平要 [ 1 ] 求高 。圆柱凸轮是自动控制机构广泛应用的重要机 械元件, 圆柱凸轮属空间凸轮, 基于圆柱凸轮在加工原 , 理方面的特殊要求 加工圆柱凸轮的数控机床必须是带 [ 2 ] 有回转工作台的机床 。圆柱凸轮机构与平面凸轮机 构相比, 具有体积小、 结构紧凑、 刚性好、 运转可靠、 传动 , 。 转矩大等优点 因而在自动机械中被广泛应用 随着计算机技术与数控技术的发展, 圆柱凸轮 的加工正日渐普遍地采用计算机辅助设计与制造,

· 112·

组合机床与自动化加工技术

第2 期

x= 100mm 圆柱面上的展开图如图 2 所示。 其中, 226. 661 - 0. 872 t, y = 80 ( cos ( 0. 7854 - r ) + 1 ) , r= t 在 0 ~ 360 ° 之间变化。 0. 28 ( 3 t - sin( 3 t) ) ,

( 西安工业大学 机电工程学院, 西安 710032 ) 摘要: 在 MasterCAM X6 环境下, 对圆柱凸轮进行了其槽中心轨迹的三维建模 、 工艺规程规划、 数控仿 真加工以及 NC 程序代码的后置处理等设计和分析 ; 运用 MasterCAM X6 的 4 轴加工对圆柱凸轮零件 进行了的数控铣削加工, 不仅解决了圆柱凸轮零件的复杂曲线加工轨迹的构建问题, 而且解决了空 间凸轮的多轴加工的难题, 提高了零件的加工效率, 缩短了制造周期, 降低了生产成本, 可以为企业 带来良好的经济效益。 关键词: 圆柱凸轮; 建模; 数控仿真; 后处理 中图分类号: TH16 ; TG65 文献标识码: A Modelling and NC Simulating of the Cylindrical Cam Based on MasterCAM X6 LU Zhiwei,CAO Yan ( Xi’ an technological University,School of Mechanical and Electronic Engineering,Xi’ an 710032,China) Abstract: The groove center path of threedimensional modeling ,the process of order planning ,the CNC simulation processing and NC code postprocessing of the cylindrical cam are designed and analysed In the environment of M asterCAM X6. The cylindrical cam parts are milled by M asterCAM X6 4axis CNC machining ,Which have solved the problem of complex curves of the cylindrical cam parts processing track and solved the problem of multiaxis machining of spatial cam. It w ill improve the processing efficiency of the parts and shorten the manufacturing cycle,reduce production costs,can bring good economic benefits for the enterprise. Key words: cylindrical cam ; modelling ; NC simulating ; posting