ipc钢网开孔标准

经典完整SMT钢网开孔设计指南参照IPC7525A

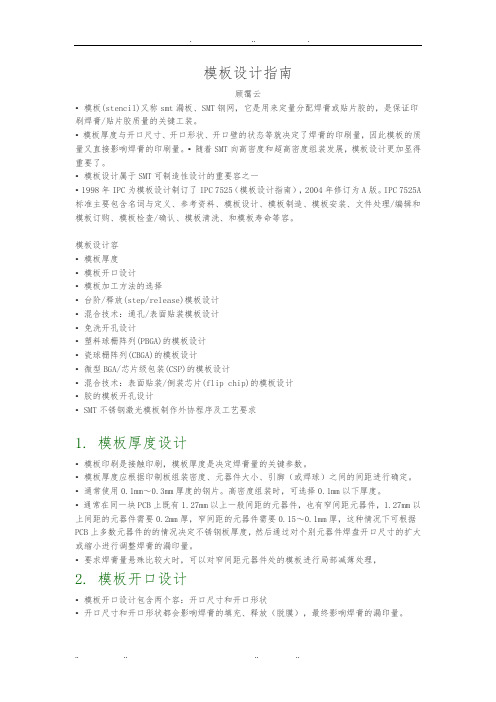

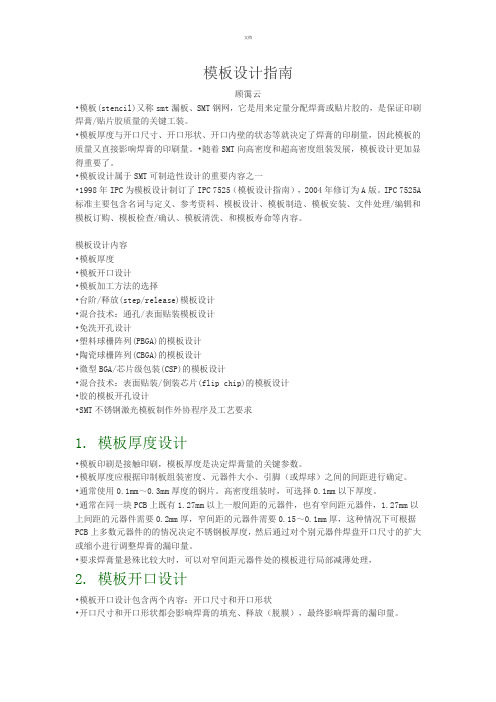

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等容。

模板设计容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

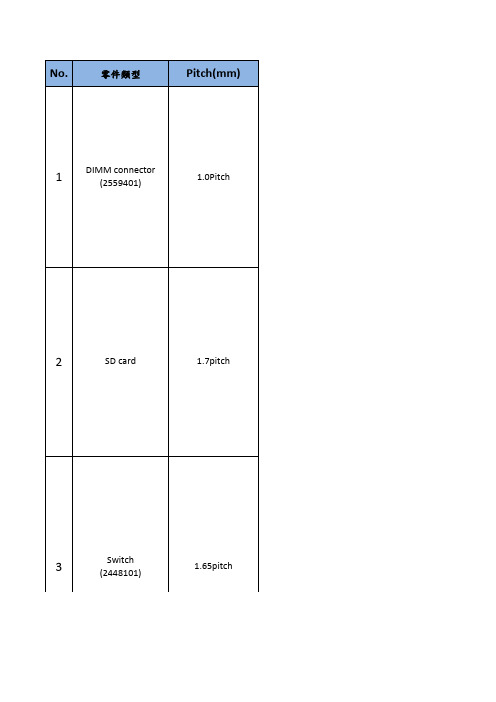

钢网开孔规范

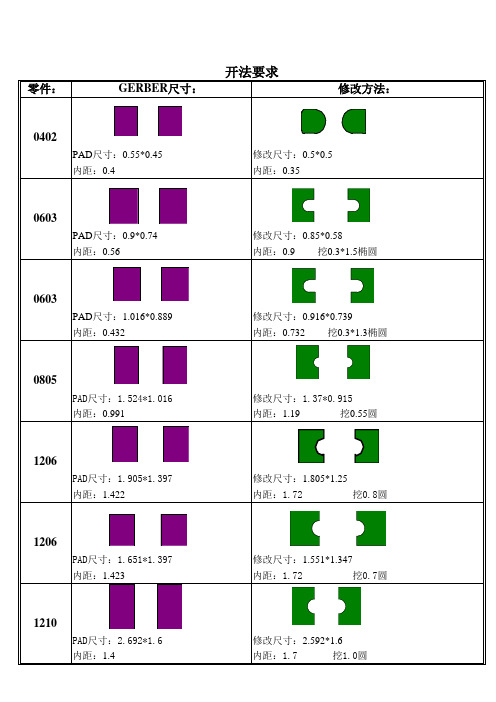

开法要求

零件: GERBER尺寸: 修改方法:

六脚晶体

P=0.95 PAD尺寸:0.508*1.016 内距:1.575 PAD尺寸:0.508*1.016 内距:1.575

五脚晶体

P=0.95 大PAD尺寸:0.825*1.56 小PAD尺寸:0.55*1.56 内距:0.59 大PAD尺寸:0.825*1.56 小PAD尺寸:0.55*1.56 内距:0.79 三脚边两大PAD各旁移0.05

IC

P=0.6 PAD尺寸:0.254*1.321 内距:18.39 PAD尺寸:0.22*1.42 内距:18.49

QFN

P=0.5 PAD尺寸:0.279*0.813 内距:3.985 接地尺寸:3.2*3.2 PAD尺寸:0.23*0.915 内距:4.031 接地尺寸:4个直径0.8的圆(P=1.5)

开法要求

零件: GERBER尺寸: 修改方法:

QFN

P=0.5 PAD尺寸:0.279*0.939 内距:4.149 接地尺寸:0.829*0.829,0.829*1,1*1 PAD尺寸:0.23*0.84 内距:4.345 接地尺寸:9个直径0.6的圆(P=1.0)

QFN

P=0.5 PAD尺寸:0.305*1.017 内距:4.987 接地尺寸:4.089*4.089 PAD尺寸:0.23*1.015 内距:5.181 接地尺寸:16个直径0.6的圆(P=1.0)

坦质电容

CT PAD尺寸:2.794*2.413 内距:3.988 修改为:2.644*2.313 内距:4.188 挖1.2圆

电感L

PAD尺寸:1.397*1.016 内距:2.032 修改为:1.297*1.016 内距:2.232 挖0.6圆

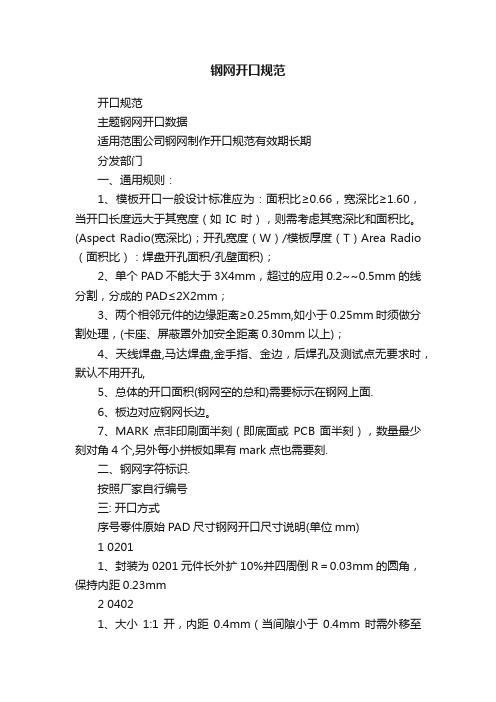

钢网开口规范

钢网开口规范开口规范主题钢网开口数据适用范围公司钢网制作开口规范有效期长期分发部门一、通用规则:1、模板开口一般设计标准应为:面积比≥0.66,宽深比≥1.60,当开口长度远大于其宽度(如IC时),则需考虑其宽深比和面积比。

(Aspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio (面积比):焊盘开孔面积/孔壁面积);2、单个PAD不能大于3X4mm,超过的应用0.2~~0.5mm的线分割,分成的PAD≤2X2mm;3、两个相邻元件的边缘距离≥0.25mm,如小于0.25mm时须做分割处理,(卡座、屏蔽罩外加安全距离0.30mm以上);4、天线焊盘,马达焊盘,金手指、金边,后焊孔及测试点无要求时,默认不用开孔,5、总体的开口面积(钢网空的总和)需要标示在钢网上面.6、板边对应钢网长边。

7、MARK点非印刷面半刻(即底面或PCB面半刻),数量最少刻对角4个,另外每小拼板如果有mark点也需要刻.二、钢网字符标识.按照厂家自行编号三: 开口方式序号零件原始PAD尺寸钢网开口尺寸说明(单位mm)1 02011、封装为0201元件长外扩10%并四周倒R=0.03mm的圆角,保持内距0.23mm2 04021、大小1:1开,内距0.4mm(当间隙小于0.4mm时需外移至0.4mm;当间隙大于0.4mm时需内扩至0.4mm)2、倒角梯形1/33 0603 1、内距内切或内加保持0.6mm2、外三边加大10%3、三角形防锡珠(无铅)4 0805 1、外三边加大10%2、三角形防锡珠(无铅)5 1206(及以上)1、外三边加大10%2、三角形防锡珠(无铅)主题手机钢网开口数据适用范围公司手机钢网制作开口规范有效期长期分发部门序号零件原始PAD尺寸钢网开口尺寸说明6 三极管(Q)按焊盘大小1:1开。

7 二极管(D)内切三分之一,内切的部分中间留三分之一上锡。

8 四角元件按焊盘大小1:1开。

钢网开刻标准(最新版)

钢网开孔要求:①FPC排线:钢片0.12MM厚;0402组件子弹头开孔,保持0.25mm的内距,焊盘各外扩0.15MM左右;0603组件开小V型防锡珠,内距在0.70MM之间,焊盘两边各外扩0.15MM左右。

二极管保持1.1的内距。

连接器引脚外扩0.20MM(超过板边的情况下按实际状况评估),内距不变。

②摄像头:方形导圆,0.5-0.6间距芯片用0.1厚度的钢片,球径开孔为0.3/0.32;0.42间距芯片用0.08MM 厚度的钢片,球径开孔0.24方形导圆;0201组件内距保持0.15MM,焊盘两边各外扩0.1mm。

③排线圆焊盘开钢网要求:普通组件网孔1:1.2;二极管网孔:1:1.3;钢网厚度0.12MM。

④有斜角度的BGA或连接器都须把角度写在钢网上。

⑤所有钢网必须抛光处理。

⑥特殊元件开孔方式与我司沟通后开刻。

⑦FPC在钢网上必须横向摆放(排版不便时请联系我司),如果FPC在钢网上竖着摆放生产时不方便使用。

(板边对长边---尺寸42*52)⑧40pin QFN/QFP元件开孔标准:引脚宽度不变,外扩0.2mm。

⑨排阻,排容开孔标准:RN,CN(1206)Y1=Y+0.8=1.82X1=X-0.23=0.54D=0.5D1=D+0.2=0.7角落四角倒圓角.中間四腳1:1開孔⑩SOT223大功率或小功率晶体管开孔标准:Y1=Y=8.35X1=X=3.8D1=D=0.78開孔1:1PS①:我司产品安全间距在0.25mm-0.3mm之间,如若特殊情况请联系我司工程。

PS②:带底色部分请重点注意,严禁杜绝因为钢网开孔标准异常影响我司交期,感谢配合。

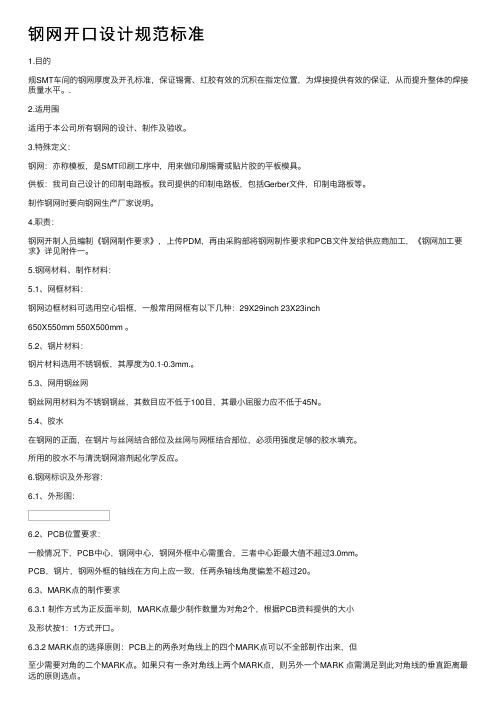

钢网开口设计规范标准

钢⽹开⼝设计规范标准1.⽬的规SMT车间的钢⽹厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从⽽提升整体的焊接质量⽔平。

.2.适⽤围适⽤于本公司所有钢⽹的设计、制作及验收。

3.特殊定义:钢⽹:亦称模板,是SMT印刷⼯序中,⽤来做印刷锡膏或贴⽚胶的平板模具。

供板:我司⾃⼰设计的印制电路板。

我司提供的印制电路板,包括Gerber⽂件,印制电路板等。

制作钢⽹时要向钢⽹⽣产⼚家说明。

4.职责:钢⽹开制⼈员编制《钢⽹制作要求》,上传PDM,再由采购部将钢⽹制作要求和PCB⽂件发给供应商加⼯,《钢⽹加⼯要求》详见附件⼀。

5.钢⽹材料、制作材料:5.1、⽹框材料:钢⽹边框材料可选⽤空⼼铝框,⼀般常⽤⽹框有以下⼏种:29X29inch 23X23inch650X550mm 550X500mm 。

5.2、钢⽚材料:钢⽚材料选⽤不锈钢板,其厚度为0.1-0.3mm.。

5.3、⽹⽤钢丝⽹钢丝⽹⽤材料为不锈钢钢丝,其数⽬应不低于100⽬,其最⼩屈服⼒应不低于45N。

5.4、胶⽔在钢⽹的正⾯,在钢⽚与丝⽹结合部位及丝⽹与⽹框结合部位,必须⽤强度⾜够的胶⽔填充。

所⽤的胶⽔不与清洗钢⽹溶剂起化学反应。

6.钢⽹标识及外形容:6.1、外形图:6.2、PCB位置要求:⼀般情况下,PCB中⼼,钢⽹中⼼,钢⽹外框中⼼需重合,三者中⼼距最⼤值不超过3.0mm。

PCB,钢⽚,钢⽹外框的轴线在⽅向上应⼀致,任两条轴线⾓度偏差不超过20。

6.3、MARK点的制作要求6.3.1 制作⽅式为正反⾯半刻,MARK点最少制作数量为对⾓2个,根据PCB资料提供的⼤⼩及形状按1:1⽅式开⼝。

6.3.2 MARK点的选择原则:PCB上的两条对⾓线上的四个MARK点可以不全部制作出来,但⾄少需要对⾓的⼆个MARK点。

如果只有⼀条对⾓线上两个MARK点,则另外⼀个MARK 点需满⾜到此对⾓线的垂直距离最远的原则选点。

6.3.3 涉及其他特殊情况,制作前通知钢⽹制作商。

钢网开孔规范(大全)

23

特殊开法 (2605201/301)

0.5pitch

QFN thermal pad

24

特殊开法 (2757401 S2/

2760101 S1)

0.5pitch

QFN thermal pad

25

特殊开法

All

(2605201/301)

QFN

(2666001 S1

26

PU17&PU18) 焊盘形状类似

信号pin:椭圆1.27*0.9mm & Φ1.0mm Lock pin :Φ1.7mm

2.0pitch 信号pin孔径: Φ1.016mm(40mil)

2.55pitch 信号pin孔径: Φ1.0/ Φ1.1

2.5pitch 信号pin孔径: Φ1.0/ Φ1.1

此零件俗称“小椅子” 信号pin孔径: Φ1.0mm& Φ1.3mm &Φ1.4mm

截图案例为2590701 信号pin:Φ1.14mm Lock pin :椭圆4.0*1.8mm VGA P/N: 6012B0253503

信号pin:Φ0.838mm(1.58pitch) Lock pin :椭圆L*W

信号pin孔径:Φ40mil(1.016mm) Post柱孔径 :Φ90.55mil(2.299)(塑胶定位柱不上锡)

于BGA pad,呈方

形或圆形

1.0Pitch

(2666001 S1

26

PU17&PU18) 焊盘形状类似

于BGA pad,呈方

形或圆形

1.0Pitch

DIMM connector 27 (2532001 S1 J6) 0.6Pitch

28

经典完整SMT钢网开孔设计指南(参照IPC-7525A)

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

钢网开孔规范

倒R角

1.5mm (L)

1.5mm (L)

0.5 pitch QFP

Return to Index

IC-QFN

PCB Pad Stencil Aperture

长度(L)方向外扩15%,内扩10%

0.3mm (W)

0.23mm

架桥宽度 0.5~0.8mm

1.24mm 1mm (L) 0.5 pitch QFN 0.27mm

Return to Index

Connector-1394

PCB Pad

正面上件

1.12 mm 4.38 mm

Stencil Aperture

3.95 mm

2 mm

1.8 mm 1.6 mm 架桥0.4 mm 1.12 mm 3.2 mm 0.65 mm 1.8 mm 1.12 mm 3.0 mm

倒R角

0.85mm 0.4 pitch QFP

0.5mm

Return to Index

IC-QFP

PCB Pad

0.23mm (W)

Stencil Aperture

宽度(W)方向内切10%

1.5mm (L)

0.165mm 0.187mm 0.213mm 0.4mm (P)

0.173mm

倒R角

0.85mm 0.4 pitch QFP (E-PAD)

Gap 0.27 mm

0.73 mm

1.48 mm 0.86 mm Gap 0.14 mm

Gap 0.25 mm

Return to Index

Connector-USB

PCB Pad Stencil Aperture

3.2 mm 1.32 mm 1.72 mm 3.6 mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光宏电子(深圳)有限公司KONWIN EELCTRONICS (SHENZHEN) CO., LTD光宏电子(昆山)有限公司KONWIN EELCTRONICS (KUNSHAN ) CO., LTDIPC-7525通用标准SMT模板设计/制造内部文件,严禁非法拷贝1Page of 21目录项目/内容页数1、名词术语 32、模板设计 32.1模板数据 3-52.2复合模板 52.3拼板模板 52.4印锡模板开孔设计 5-92.5印胶水模板开口设计 9-102.6混合技术贴装与回流的模板设计 10-122.7表面贴装/倒贴装复合模板技术 132.8 STEP-DOWN/STEP-UP模板设计 132.9空位模板 13-143、模板设计和印刷工艺 144、SMT模板制作 144.1前述 144.2模板材料 154.3蚀刻模板 15-164.4激光切割模板 16-184.5电铸成型模板 18-195、模板的清洗 195.1清洗剂要求 19-205.2模板常见清洗方式 205.3化学清洗剂的选择 20参考文件 21内部文件,严禁非法拷贝1.名词术语1.1.1 Aperture即模板上的开孔1.1.2 Aspect Radio/Area RadioAspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积1.1.3 边界即钢片四周的丝网,它可以是尼龙或是不锈钢丝网1.1.4 蚀刻比例蚀刻比例=蚀刻深度/侧蚀高度此参数在蚀刻模板中用来补偿蚀刻时的侧蚀量1.1.5 孔壁锥度模板开口孔壁线与垂直线的夹角1.1.6 Fiducials即模板与PCB板重叠对位的参考点根据印刷机的对位系统不同,Mark点可做在印刷面或印刷面,并用黑胶填空以增强其对比度1.1.7 Foil即制作模板的薄片,可以是钢片、镍合金、铜片,也可以是高分子聚合物1. 1.8Frame即固定/张紧薄片之铝框1.1.9 通孔焊接即插件元器件的焊接工艺1.1.10 小BGA/CSP即中心间隙小于1mm的球形矩阵,当元件封装心尺寸不大于1.2倍的本体面积尺寸时又可称作CSP1.1.11普通BGA中心间距大于等于1mm的球形矩阵1.1.12 Step stncil同薄片上带有不同厚度的台阶式模板1.1.13表面贴装电子元器件与PCB焊盘表面的连接方式,而不是通过插孔的方式联接1.1.14超细间距即表面贴装元器件中元件引脚中心间距≤0.4mm2.模板设计2.1 模板数据2.1.1 尽管模板制作方法多样,但都需设计PCB板时的Gerber文件,客户需制作模板时,或通过Modem, FTP, E-mail或磁盘方式将文件传送到光宏电子,如文件太大,将文件压缩后传送,客户最好将传给PCB制造商的Gerber文件一并传送到光宏公司,以便我司根据实际SMT 盘大小设计修改开孔。

内部文件,严禁非法拷贝2.1.2Gerber格式1.GERBER有两种格式:GERBER数据是所有PCB CAD系统可以生成的,可以被所有光绘图机处理的文件可知式。

GERBER 格式是EIA标准RS-274D的子集.扩展GERBER格式(GerberX)是EIA标准RS-274D格式的超集,又叫RS-274X。

RS-274X增强了处理多边形填充,正负图组合和自定义D码及其它功能。

D码文件(ASCⅡ文件格式)定义了D码的形状、大小。

. . . . . .GERBER 中带D码 GERBER中不带D码,只有坐标位置表1.D码(D-CODE)与光圈(APERTURE)的对应D码光圈序号 D码光圈序号10 1 20 1311 2 21 1412 3 22 1513 4 23 1614 5 24 1715 6 25 1816 7 26 1917 8 27 2018 9 28 2119 10 29 2270 11 72 2371 12 73 24可以看出从D10到D19是按正常顺序排列的,紧跟在后面就是D70、D71,而D20被排到第13位。

从D20到D29依次顺延。

到D30时光圈序号应该是23,但是D72、D73被插到D30之前,值得提一下的是D3到D9是一种特殊码,最早时是用来表示虚线、点画线等特殊段,现在已经很少用到它们了。

2.1.3文件格式文件格式中常有M:N以及文件坐标系统小数点前的位数加上小数点后的位数一定要等于Gerber文件中最长的数的位数,如(2+3=5)M:N=3:2文件坐标系统内部文件,严禁非法拷贝省前零(Leading Zero)省后零 (Trailing Zero)都不省(Leading & Trailing Zero Present2.1.4文件层制作模板时须用到PCB的Solder Paste层,提供丝印层(也叫字符层)时可以辨认元件的类型,在设计模板时对某此特殊种类焊盘进行处理。

如模板需Fiducial与PCB对位的话,同样要提供PCB的Fiducial.2.2复合模板当在一张模板上制作多于一个图形的模板时须指明两个图形间的相对位置,间距及到网框边的距离等要求。

2.3拼板反当要制作一张拼板模板时,须指明:A:拼板总数量B:X、Y方向的拼距大小C:图形方向转角当图形与网框须平行或重直摆放时,须指明PCB是与网框长对长,长对短或相对于哪一边旋转多大角度2.4印锡模板开孔设计2.4.1光宏电子积累多年模板经验,对不同封装元件开口设计总结如下:封装PITCH 焊盘宽焊盘长开口宽开口长钢片厚宽深比面积比PLCC 1.27 0.65 2.00 0.60 1.95 0.15-0.25 2.3-3.8 0.88-1.48 QFP 0.65 0.35 1.50 0.3 1.45 0.15-0.175 1.7-2.0 0.71-0.83 QFP 0.50 0.30 1.25 0.25 1.20 0.125-0.15 1.7-2.0 0.69-0.83 QFP 0.40 0.25 1.25 0.20 1.20 0.10-0.125 1.6-2.0 0.68-0.86 QFP 0.30 0.20 1.00 0.15 0.95 0.075-0.125 1.5-2.0 0.65-0.86 0402 N/A 0.50 0.65 0.45 0.60 0.125-0.15 N/A 0.84-1.00 0201 N/A 0.25 0.40 0.23 0.35 0.075-0.125 N/A0.66-0.89 BGA 1.25 0.80C 0.80C 0.75C 0.75C 0.15-0.20 N/A0.93-1.25 µBGA 1.00 0.38C 0.38C 0.35S 0.35S 0.115-0.135 N/A0.67-0.78 µBGA 0.50 0.30C 0.30C 0.28S 0.28S 0.075-0.125 N/A0.69-0.92 Flip Chip 0.25 0.12 0.12 0.12 0.12 0.08-0.10 1.0Flip Chip 0.20 0.10 0.10 0.10 0.10 0.05-0.10 1.0Flip Chip 0.15 0.08 0.08 0.08 0.08 0.025-0.08 1.0须注意:1.假设µBGA焊盘非阻焊层2. µBGA开口,当边长0.35mm时圆角为0.075mm3.N/A表示只考虑面积比内部文件,严禁非法拷贝4. C表示圆形,S表示正方形2.4.2 开口尺寸开口尺寸及模板厚度决定了印膏量的多少,印刷时焊盘脱模难易程度决定于以下几个因素:A:开口面积/宽深比B:孔壁形状C:孔壁光滑度2.4.2.1面积比/宽深比模板开口一般设计标准应为:面积比≥0.66,宽深比≥1.66,当开口长度远大于其宽度(如IC时),则需考虑其宽深比和面积比2.4.2.2开口尺寸与焊盘尺寸对比通常开口相对于焊盘有所减少,良好的开孔修改及开口形状可提升印刷工艺回流能力及模板清洗,如适当地缩小焊盘可大大降低板偏位、回流时锡球等不良,开口四周带圆角有利于钢板清洗。

2.4.3常见几类元件焊盘的修改2.4.3.1带引脚SMD元件修改(如IC.QFP等)一般是宽方向减少1.2-3.1mil,长方向减少2.0-5.1mil2.4.3.2塑料BGA一般圆孔直径2mil2.4.3.3陶瓷BGA一般将孔径增加2-3.1mil或者将钢片厚度加到0.2mm2.4.3.4小BGA和CSP如开口为正方形则边长比焊盘缩小1mil,四角带圆倒角,一般边长为0.25mm时,倒0.06mm 半径的圆,边长为0.35mm时倒0.075mm半径的圆2.4.3.5 Chip元件-----电阻和电容对Chip元件,光宏电子在设计时导用如下开口形状,可大大降低锡球不良:(防锡珠、桥接焊盘特殊处理)(1)0805.0603元器件处理方式内部文件,严禁非法拷贝6 Page of 21(2)CN(PITCH=0.5mm)元器件处理方式(3)其他元器件处理方式2.4.3.6MELF及小型MELF元件所有MELF及小MELF元件一般均采用C形开口方式,如图示:即焊盘缩小15%-20%后中央内凹.内部文件,严禁非法拷贝2.4.3.7 细间距、超细间距及微型CHIP元件0402、02012.4.3.7.1 细间距、超细间距模板随着小间距QFP在PCBA中的应用逐渐增多,厂商对模板的要求也越来越高,良好的开孔设计和孔壁抛光可以使焊膏下模完全,焊量合适,避免少锡、多锡、桥接等缺陷。

A. Pitch=0.5mm及Pitch=0.40mm模板光宏电子凭借其精密的激光切割和完美的电抛光后处理工艺,以及其专业化的开孔设计,将细间距模板做得尽善尽美。

1.错位隔断法2、细腰法B. Ultra-Pitch=0.3mm模板对于具有0.3mm超细间距的PCB,一般采用电铸工艺模板,因其精密的开孔尺寸和康好的脱模性能,可满足其印刷要求。

C.0402 Chip元件0402器件易出现少锡、墓碑、锡珠等缺陷,光宏电子总结出一系列行之有效的开孔设计:1 220*24mil及内切2mil 0.48mm的圆内部文件,严禁非法拷贝3 4.20*24mil椭圆19*20mil 长方形内切圆弧角D.0201 Chip元件0201元件的印刷与CSP、微型BGA和倒装芯片是同等重要的。

0201工艺的关键因素包括模板厚度、开孔的尺寸,锡膏类型和要求的开孔几何形状,一般面积比大于0.6对锡膏的释放比较充分。

在设计模板开孔时,对模板的长,宽及孔边距离有比较高的要求,目前推荐使用的开孔设计是:开孔长×宽=18mil×11mil,孔边间距9mil两边向外移0.5mil,当然,目前制作0201模板可用电铸模板,厚度常采用0.06-0.08mm.2.5 印胶水模板开口设计胶水网钢片常采用0.15mm-0.20mm厚度,开口常位开元件焊盘间中心,如图示:1. CHIP器伯常采用圆形或长条形开孔:A开口宽度A=0.3-0.4L且Amax=1.2mm.LD开口直径D 且两圆孔间隙为0.2mm.元件封装0603 0805 1206 1206以上直径D(mm)0.35 0.55 0.8 1.0内部文件,严禁非法拷贝2.IC、QFP等其他器件常也可用圆形或长条形开孔。