注塑产品_PFMEA案例

pfmea过程潜在失效模式及后果分析案例(从原材料-加工-出货整套案例分析)

1、注射压力大 2、锁模力不够 3.模具分型面有异物

4 调节注射压力 作业准备验证,适当调

整,并进行工艺监控 清理模具分型面

产品不合格

2

C 4.塑料温度太高

调节 56

5

制品质量符合 要求

气泡

1.原料含水分、溶剂或 易挥发物

3

原料检验

2.塑料温度太高或受热 时间长,易降聚或分解

标签贴错 漏检 纸箱受潮变形 数量不准确

产品型号错

误,顾客不满 2

意

不良品混入, 影响客户使用

5

纸箱变形破损 3

顾客不满意

1

C 包装人员粗心 C 检验人员操作失误 C 纸箱堆积太高 C 仓库计数错误

3 检查、更正 3 检验、及时标记 3 检查、更正 3 检查、更正

2 42

1 21

3 18 4 60 3 27 26

3.注射压力太小

调节注射压力

4.注射柱塞退回太早 产品不合格 7 A

5.模具温度太低

调节注射温度

6.注射速度快

调节注射速度

2 42

7.在料筒加料端混入空 气

6

制品质量符合 要求

凹痕、缩水

产品不合格 7

1、流道浇口太小

4

2、塑料件太厚或厚薄 不均

3、浇口位置不当

4、注射保压时间太短 A 5、加料量不夠

过程潜在失效模式及后果分析 (PFMEA)

类型/部件: 车型年:

核心小组:

设计责任: 关键日期:

RPN DETECT

OCCUR CLASS SEV

项目

设计功能/要 求

潜在失效模式

潜在失效后果

1 原材料采购 原材料不合格

汽车大灯配光镜注塑过程PFMEA范例

FMEA编号:项目名称:大灯过程责任编制人:FMEA日期(编车型年/车辆类型:关键日FMEA日期(修页码:核心小开机潜在的失效模式及后果分析(过程FMEA)垃圾/颗粒(PZK002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳51.定期保养模具;2.车间增加湿度首件点检5100按照注塑开机标准作业书进行开机43448成形不足(PZK003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气41.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆首件点检360按照注塑开机标准作业书进行开机53345银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养;1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏41.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽; 2.启用压缩注塑功能534601-d-1开机1-d-2注塑设备故障设备导致产品无法生产51.螺杆加热系统损坏;2.安全保护装置失灵;3.锁模装置损坏;4.人为误操作损坏设备31.按照注塑开机标准作业书进行开机;2.定期对设备维护每天对设备进行设备点检230无1-d-3剪浇口破坏产品有效面外观,浇口修剪不平整外观缺陷造成报废4 1.操作人员手套不洁净;2.操作人员动作不规范;3.工具不良41.定期更换手套及操作工具;2.按照作业指导书进行操作;3.员工培训 1.按照质量管理点对产品全数检查2.班组长每班定时巡检464无污染产品表面外观缺陷造成报废3 1.操作人员手套不洁净;2.料车较脏21.定期更换手套;2.按照标准清洁料车班组长每班定时巡检424无产品有效面碰伤外观缺陷造成报废3 1.操作人员动作不规范;2.产品摆放不合理2 1.按照作业指导书进行操作;2.按照存放工艺卡放置产品;3.员工培训班组长每班定时巡检424无1e移至车间物流产品损坏导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无1f堆场存储表面尘点较多和产品混放导致产品报废,造成产品错装21.堆场混乱;2.堆场标识不清;3.堆场环境较差3对堆场进行目视化管理;增加清洁次数物流人员按标识拉取产品636无1g移至装配车间产品散落导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无标记处数标记日期1-d-4取放产品更改文件号签字日期处数更改文件号签字。

PFMEA(汽车产品塑胶件分析案例)

材料报废

出厂检验未管控到 位

CC

领料 错料

规格混淆

因标识不清导致部 份材料报废

SC

材料报告

3 8 8 192

核对领料单

1 21 2

无

寻找第二家供应商 做为备用

3

8

6 144

品管

无

生管

烘料温 度

烘料

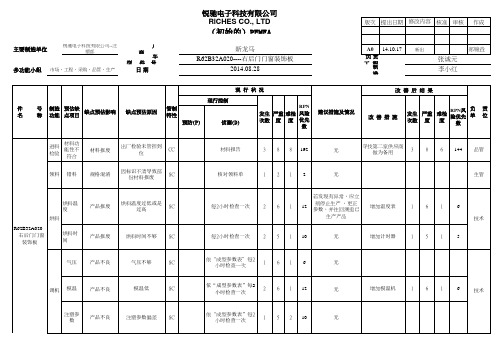

R62B32A020---右后门门窗

装饰板

烘料时 间

产品报废

烘料温度过低或是 过高

SC

产品报废

烘料时间不够 SC

主要制造单位

锐驰电子科技有限公司--注 塑部

多功能小组 市场、工程、采购、品管、生产

厂 商车 型 件号 日期

锐驰电子科技有限公司 RiCHES CO., LTD

(初始的)PFMEA

新龙马 R62B32A020----右后门门窗装饰板

2014.08.28

版次 提出日期 修改内容 核准 审核 作成

A0 14.10.17 新出

发生

严重

难检

RPN风 险优先

负 单

责 位

次数 度 度 数

尺寸

报废

1.注塑工艺参数 (模温、压力、射 速)调试不当。

3

8

2

48

由专门人员进行调 试,必要时进行培训 。

由专职技术员调试 并记录到成型参数 表,首未件对比测

量

2

8

1

16

2.读数错误

SC

首未件检 测

依“成型参数表” 每2小时检查一次

2 8 5 80

3 7 4 84 由专门人员负责保养 第一个岗位人员需 2

7

3

42

要对每个产品外观

塑胶件PFMEA 样例

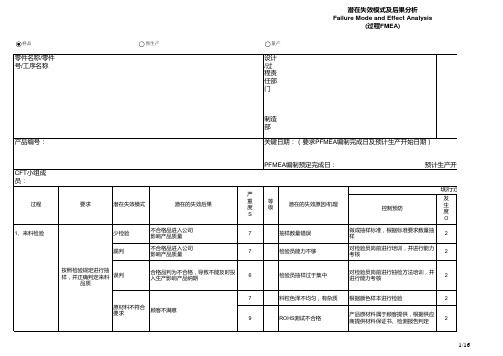

设计/过程责任部门 制造部 关键日期:(要求PFMEA编制完成日及预计生产开始日期) PFMEA编制预定完成日: 预计生产开始日:

严 重 度 S 6

现行过程

等 级 潜在的失效原因/机理 控制预防 发 生 度 O 7

包装箱规格使 造成产品擦伤,导致顾客投诉 用错误

未依据《作业指导书》的包 装要求执行

依据《作业指导书》实施

现行过程

等 级 潜在的失效原因/机理 控制预防 发 生 度 O 2

Байду номын сангаас过程

要求

潜在失效模式

潜在的失效后果

少检验 根据出货检验标准正 漏判 确判定是否可以出货 误判

不合格品进入公司 影响产品质量 不合格品流出公司 顾客投诉 合格品判为不合格, 影响纳期 顾客抱怨

7

抽样数量错误 检验员能力不够

做成抽样标准,根据标准要求数量抽 样 对检验员岗前进行培训,并进行能力 考核 对检验员岗前进行抽检方法培训,并 进行能力考核

现行过程

等 级 潜在的失效原因/机理 控制预防 发 生 度 O 3 模温监控、 成型工艺监控、 3 3 做成生产工艺卡, 根据工艺卡调机 4 3 3 根据生产工艺卡, 模温监控、 成型工艺监控 4 7 3 根据生产工艺卡, 成型工艺监控 根据生产工艺卡, 成型工艺监控 模具定期保养、维护 开机前清洗模具 按照产品《作业指导书》作业 3 3 4 4 3 7

样品 预生产 量产

零件名称/零件号/工序名称 产品编号: CFT小组成员:

严 重 度 S 6 6

设计/过程责任部门 制造部 关键日期:(要求PFMEA编制完成日及预计生产开始日期) PFMEA编制预定完成日: 预计生产开始日:

现行过程

等 级 潜在的失效原因/机理 控制预防 发 生 度 O 7 7

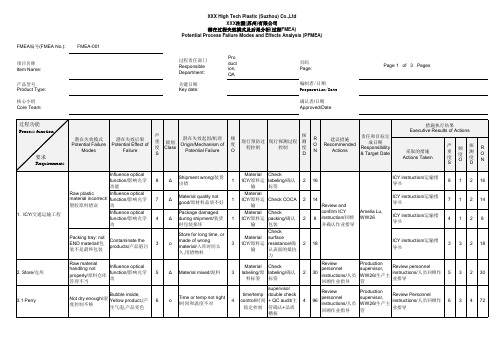

完整实用的过程PFMEA实例(注塑企业)

过程责任部门 Responsible Department:

Pro duct ion, QA

关键日期 Key date:

页码 Page:

编制者/日期 Preparation/Date

确认者/日期 Approved/Date

Page 1 of 3 Pages

பைடு நூலகம்

过程功能

Process function 要求

Imaging lens Dia.,

Dim 1: 5.78±0.03 Influence out of spec./镜头 assembly/影响装配

3

直径尺寸超规

Review PM mould

Order start

Production personnel instruction,

o

Wrong insert/嵌入错误

Contaminate the products/产品脏污

3

2. Store/仓库

Raw material handling not properly/原料仓库 管理不当

Influence optical function/影响光学 功

5

3.1 Perry

Not dry enough/湿 度控制不够

1

release

Dim check/尺

plan/订单开 寸确认

2

6

PM mould /点检 磨具

supervisor, incoming inspection WW26/生产主 optical inserts/人员回顾

时包装损坏

输

包装

并确认作业指导

ICY instruction/运输指 导书

ICY instruction/运输指 导书

塑胶产品易开裂物料 PFMEA 模板-(1

清理完成后技术员对清理工 作确认,用无尘布擦拭,无 脏污即可(详见换料作业指

导书进行作业) 技术员开机前对材料进行核 对确认是否按照规范做业。

技术员对加料人员设定的干 燥温度及时间进行确认,选

用设备进行确认.

材料在炮筒停留时间适 当,生产出外观、功能 合格的产品

成型机台与实际零件重量不匹 配,导致材料降解

7 材料在炮筒停留时间过长

成型周期设置不合理,导致生产 7 材料在炮筒停留时间过长 周期过长,导致材料降解

生产设备性能稳定可 靠,产品一致性好,支 持批量生产

螺杆磨损造成储料不稳定或驱动 曲臂磨损造成锁模不稳定,机台 稳定性差,产品一致性不好,可 能出现小概率的不良品

8

注塑机台维护不到位

模温符合理、正确,生 实测多点模温偏低,导致熔接线 8 实测模具温度不够高,致零件内

产出外观、功能合格的 位置强度下降、开裂

应力偏大

产品

注塑压力合理、正确, 注塑压力过大,使产品内应力大 8 注塑压力过大

生产出外观、功能合格

的产品

速度过快会导致材料温度上升而 8 小浇口情况下,注塑速度过快

5

设备维护不到位

生产前5模样品需废弃, 生产前10模内注塑机参数还不稳 5 生产过程控制不完善

10模后注塑趋于稳定, 定,产品一致性不好,不良率高

产品一致性好

8 零件清洗工艺缺失、或不彻底 金属镶件有油污,跟塑胶材料不

兼容

清洗外观、油污的溶剂跟塑胶材 8 清洗剂选择错误 料不兼容

8 模具上模前保养不规范 顶针油、润滑油等模具用油接触

过大,导致材料降解;背压过 小,导致熔胶内气体量过大,材 料易局部降解,产品易产生气 泡,开裂。

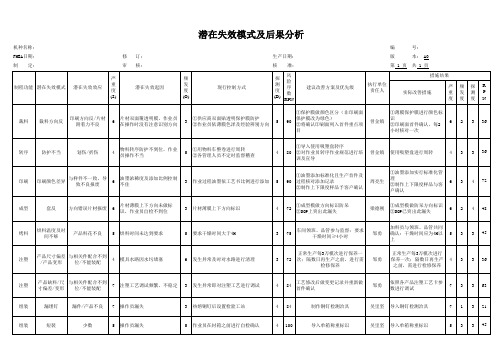

印刷注塑PFMEA失效模式分析范例

机种名称: FMEA日期: 制 定:

修 订: 审 核:

严

频

制程功能 潜在失效模式 潜在失效效应

重 度

潜在失效起因

发 度

(S)

(O)

现行控制方式

生产日期:

核 准:

探 测 度

风 险 序 数

(D) RPN

建议改善方案及优先级

编

号:

版

本: A0

第1页 共1页

措施结果

执行单位 责任人

实际改善措施

3

75

车间领班、品管参与监督:要求 干燥时间≥4小时

邹勇

加料员与领班、品管共同 确认:干燥时间应为4H以 5 上

3

3 45

正常生产每3万模次进行保养一

正常生产每3万模次进行

3 72 次;隔数日再生产之前,进行需 邹勇 保养一次;隔数日再生产 4 3 3 36

检修保养

之前,需进行检修保养

注塑

产品缺料/尺 与相关件配合不到 寸偏差/变形 位/不能装配

识 ②印刷面首件确认,每2

6

2

3 36

目

小时核对一次

转序

防护不当

划伤/折伤

4

物料转序防护不到位,作业 员操作不当

5

①用物料车整卷进行周转 ②各管理人员不定时监督稽查

①导入使用吸塑盘转序 4 80 ②对作业员转序作业规范进行培 曾金镇 使用吸塑盘进行周转

训及宣导

4 3 3 36

印刷

印刷颜色差异

与样件不一致,导 致不良报废

4

72

①成型模做方向标识防呆 ②SOP上突出此漏失

梁德刚

①成型模做防呆方向标识 ②SOP已突出此漏失

PFMEA风险分析评估范例

产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检;备每日点检;产品型号/Product Model : / 关 键 日 期/ Key Date :2017年8月16 日 FMEA 日期 FEMA date :2017年8月16日 修 订revised by :2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检、上线前试产、设备每日点检专检验、上线前试产、设备每日点检产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,功能不良不能达到产品的使用效果,消费者投诉原材料不合格,导致产品品质不合格,达不到预期用途;1严格按照原料标准采购原材料,定期进行产品检测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程

要求

潜在失效模式 潜在的失效后果

严

重 等 潜在的失效原因/

度级

机理

S

控制预防

产品表面缩水

产品外观不合格 顾客抱怨

产品尺寸偏大 与相关零件不匹配,

或偏小

使顾客不满意

4、注塑成型

通过注塑机和模 产品表面烧焦 具成型生产出颜 色、外观、尺寸 、性能合格的产

2

《成型条件表》每班 次点检

4

48

2/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

Hale Waihona Puke PFMEA编制预定完成日:

预计生产开始日:8

9/16

2013-01

A/0

措施结果 R

ODP N

10/16

2013-01

A/0

措施结果 R

ODP N

11/16

2013-01

A/0

措施结果 R

ODP N

12/16

2013-01

A/0

措施结果 R

ODP N

13/16

2013-01

A/0

措施结果 R

ODP N

14/16

2013-01

A/0

不正确

作业

7

PQC巡检、操作员 100%检验

2

6、PQC、FQC检

误判

验/对产品外观 根据检验标准正

将合格品判定为不合 格品,影响纳期

6

检验员未按检查 指导书要求进行 检验

对检查员进行教育,并考 核

2

6

、尺寸等进行验 确判定产品是否

证,使其符合客 户要求

合格

漏检

将不合格品判定为合 格品,造成不良品出 6 货,导致顾客投诉

现行过程

发

探

生 度

控制探测

测 度

O

D

3

4

开机设定确认,

3 首件检查、PQC巡 4

检、自检

3

4

开机设定确认,

4

检验员首检、末

3

3

检,对产品关键装配 尺寸进行检查

3

3

2

4 开机设定确认,

2

首件检查、PQC巡检

7 、自检

2

3

3

3 首件检查、PQC巡检 4 、自检

措施结果

R P N

建议 措施

责任目 标/完成

PFMEA编制预定完成日:

预计生产开始日:8

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程

要求

潜在失效模式 潜在的失效后果

3、注塑烘料

烘干原材料,生

烘干温度偏差

产品外观不合格 顾客抱怨

产出颜色、外观

、尺寸、性能合

格的产品

烘干时间偏差

产品外观不合格 顾客抱怨

2 投料前确认、记录

2

措施结果

R P N

建议 措施

责任目 标/完成

日期

采取的 措施

S

56 56

48 56 108 32

1/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

控制探测

测 度

O

D

7

抽样数量错误

做成抽样标准,根据标准 要求数量抽样

2 检验记录表班长确认 4

7

检验员能力不够

对检验员岗前进行培训, 并进行能力考核

2

4

6

检验员能力不够

对检验员岗前进行抽检方 法培训,并进行能力考核

2

4

措施结果

R P N

建议 措施

责任目 标/完成

日期

采取的 措施

S

56 56

48

9、入库成品库

品

产品外观不合格 顾客抱怨

产品缺胶

影响顾客装配 顾客抱怨

注射压力小

6

冷却时间短

模温监控、 成型工艺监控、

模具温度高

注射压力过低或

7

◇

过高 冷却时间过长或

做成生产工艺卡, 根据工艺卡调机

过短

注塑速度快

排气不良

根据生产工艺卡,

6

模具表面温度过 高

模温监控、 成型工艺监控

注射位置设置不

当

8

注射压力小

根据生产工艺卡, 成型工艺监控

8

检验员抽样过于 对检验员岗前进行抽检方

集中

法培训,并进行能力考核

2

4

料粒色泽不均 匀,有杂质

根据颜色样本进行检验

2 投料前确认、记录

4

该产品原材料属于顾客提

ROHS测试不合格 供,根据供应商提供材料

2

6

保证书、检测报告判定

领料员未依据生 产任务通知单进 行实物确认

对领料员、仓库管理员进 行岗前教育

脱模不良

产品变形、拉坏 影响外观

产品表面油污

产品产品碰伤 、划伤

产品外观不合格 顾客抱怨

产品外观不合格 顾客抱怨

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

PFMEA编制预定完成日:

预计生产开始日:8

共 4页 编制

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

PFMEA编制预定完成日:

预计生产开始日:8

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

72

72 36 30

7、包装

依据产品《操作 /包装指示》, 对产品进行包装

5/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

PFMEA编制预定完成日:

日期

采取的 措施

S

72 72 72 84 63 72 48 84 54 96

3/16

编号:

总成 零件名称/零件号/工 序名称

分总成

产品编号:

CFT小组成 员:

4、注塑成型 过程

通过注塑机和模 具成型生产出颜 色、外观、尺寸 、性能要合求格的产 潜在失效模式

品

潜在的失效后果

产品缺胶

影响顾客装配 顾客抱怨

7 入库前包装检验

5

作业员方法不正 确

依据《作业指导书》实施

3 入库前包装检验

未依据《作业指

6

导书》的包装要 依据《作业指导书》实施

7 入库前包装检验

求执行

措施结果

探 测 度

R P N

建议 措施

责任目 标/完成

日期

采取的 措施

S

D

3 45

3 45

3 45

2 98 6 90

2 84

6/16

编号: 总成

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程 1、来料检验

2、生产领料

要求

潜在失效模式 潜在的失效后果

严

重 等 潜在的失效原因/

度级

机理

S

现行过程

控制预防

发

探

生 度

控制探测

测 度

O

D

少检验

不合格品进入公司 影响产品质量

7

抽样数量错误

做成抽样标准,根据标准 要求数量抽样

2 检验记录表班长确认 4

顾客抱怨 顾客抱怨

包装箱规格使 造成产品擦伤,导致

用错误

顾客投诉

严

重 等 潜在的失效原因/

度级

机理

S

控制预防

现行过程

发 生 度 O

控制探测

包装材料质量问 题

IQC来料检验

入库前包装检验

5

封箱方式不正确

3

作业员漏封

依据产品《作业指导书》 实施

入库前包装检验

7

作业员一次填写 作业员一次写一种标签, 多种产品标签 依据产品《作业指导书》

检验员能力不够

对检查员进行教育,并考 核

2

6

产品包装数量 不正确

产品标签标识 不符合顾客要 求

顾客抱怨 顾客抱怨

4

作业员工作失误

3

PQC巡检 、FQC、操 作员100%自检

3

5

作业员工作失误

做成《作业指导书》,根 据规程作业