卡扣产品注塑生产过程 PFMEA

注塑成型PFMEA完整版

2

24

要求供应商 每批提供

SGS

物流部和销售 部2009.6.5

包装破损

原料漏出,少数致 生产少数

6

●

仓管员搬运方 法不当

岗前培训

2

仓管员目视

6

对仓管员实 72 施培训,考

核

生产部 2009.6.5

进货检验

(检查验证采 购的物料是 否符合采购

原料来料 料品不能使用,耽

错误

误生产

6

●

供应商送货错 依采购订单品

用协议

2

供方委外测试

2

24

进行供应商 物流部和销售 定期审核 部2009.6.5

6

SC ●

没有明确环境 建立环境物质 物质限量要求 过程管理体系

2

体系审核、管 理评审

2

24

进行供应商 物流部和销售 定期审核 部2009.6.5

6

SC ●

未向供应商索 取环境物质含 量的测试报告

建立SGS报告 清单

2

定期审核,确 认

材质不符

影响产品生产,不 能使用

第3页;共20页

严

过程功能/要 求

潜在的失 效模式

潜在的失效后果

重 度 数

材质不符

影响产品生产,不 (S) 能使用

7

级 别

潜在的失效起 因/机理

频

现行工艺预防

度 数

现行工艺探测

(O)

探 测 度 数 (D)

风险 顺序 数 RPN

○

供应商送货错 误

供应商依据采 购单送货

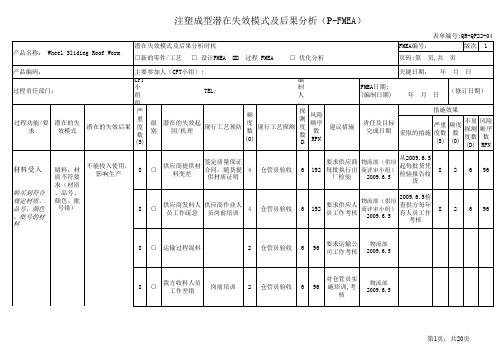

注塑成型潜在失效模式及后果分析(P-FMEA)

产品名称: Wheel Sliding Roof Worm

注塑PFMEA范本

长,保压压力过大 4.模温过低,注射速度过 3

快,注射压力过大 5.注射速度过快,注射压力

过大 6.保压时间不合理,注射压

力不合理(第二段) 7.原材料中含有一定阻燃

剂,导致模具发红

1.升高料温,加大注射压力,延 长保压时间

2.加大注射剂量,加大注射压力 3.加强锁模力,降低料温,减小 注射压力,缩短保压时间,减小

1.制作参数参 照表;提高调 机员的技术水

平 2.经常性清洗 及更换模具配

件

7

2

3 42

5.3 首件确认

外观不良 产品尺寸超差

客户投诉,退货

4

客户投诉,退货

5

2

2 16

未按成型工艺参数表设定

按成型工艺参数表重新设定参数

2

3 30

产品名称:

客 户: 核心小组:

过程 过程 工艺

功能

6 生产自检

潜在 失效模式

责任人 和目标 完成日

期

措施执行结果

采取的措施

严频探 R 重度测 P 度 度N

4

成型条件不稳定

2

对设备进行维修或,使用备用机 台

3

24

7

IPQC 制程检 验

外观不良 产品尺寸超差

客户投诉,退货

4

客户投诉,退货

4

成型条件不稳定 成型条件不稳定

2

对设备进行维修或,使用备用机 台

3

24

2

对设备进行维修或,使用备用机 台

频度(O)

严重度(S)

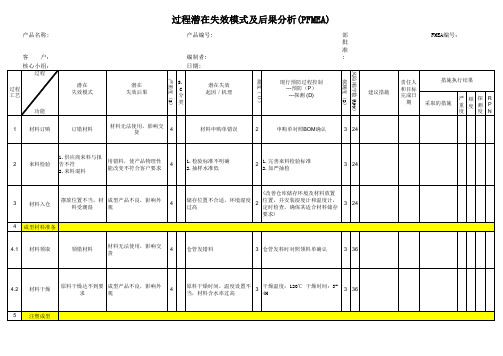

过程潜在失效模式及后果分析(PFMEA)

产品编号:

编制者: 日期:

注塑产品PFMEA表

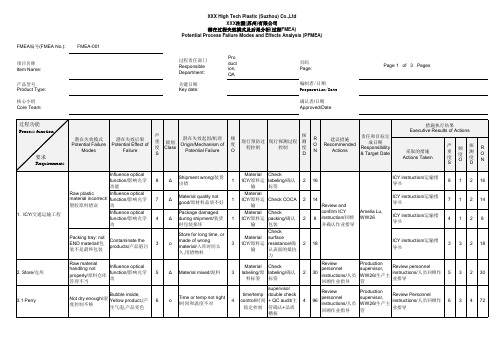

FME A 编产品名称/Product:J ETTA 内框过程职责第页关键日期编制人:刘红FMEA (原2014.5.8控制预防Control and Prevention 发生度Occur 控制探测Control and Detection 探测度Dete 采取的措施/完成日期Measures/C 严重度S 发生度O 探测度D RPN 10 原料采购及时延期影响生产5没合理安排库存设最低库存,及时跟踪2按月订单量的一半设最低库存330包装破包影响产品外观7运输过程损坏专人验收6全检142颗粒大小均匀颗粒连并、偏大影响注塑加工6供应商生产造成抽检2两包/批44810-2 原料入库指定位置,批次分开批次混放发料时混发2作业员未按规定分区,加强管理4专人检查32410-3 配料先进先出混料影响产品品质稳定6作业员未按规定加强员工培训、管理,做好原料标识3专人发放原料,建立原料台账236设定温度过高材料结块6F 作业员疏忽现场放置作业指导书3每小时检查1~2次236设定温度过低材料干燥不充分6F作业员疏忽现场放置作业指导书3每小时检查1~2次47220-2 模具安装安全碰擦、伤害人员受伤、耽误生产6作业员疏忽加强培训、严格按安全作业标准操作2现场管控,季度考核224调试工艺时间长耽误生产进度4工艺员业务水平不够加强培训3月度考核336外观尺寸不合格返工或报废5F 工艺调整不合理制作工艺表,并及时更新,检验员及时跟进5做好首件确认37520-4 注塑成型稳定产品容易出现缺陷报废产品多,产量不够3设备不稳定加强设备保养3设备保养维修记录32720-5 取产品、修边、自检无缩痕、无明显熔接痕、无变形、缺料、拉丝、卡爪断裂缺陷产品容易混进包装返工5F作业员疏忽、质量意识不强定期对员工进行培训、做好标准样品参考5自检记录、月度考核375外观符合要求(如上)缺陷产品容易漏检返工、客诉、退货7F 检验员抽检比率太小或漏抽严格按标准要求每箱抽取两个4产品入库检验记录384尺寸合格尺寸偏差报废7F工艺不合理做好首件确认4加强巡检力度384包装箱无损坏使用不合格纸箱产品损坏、客户退货6作业员疏忽加强作业员培训、管理3按作业指导书操作236数量准确多装或少装客诉、退货6作业员疏忽加强作业员培训、管理4电子称复检372搬运过程损坏客诉、退货6作业员野蛮搬运加强作业员培训、管理3专人负责354码放太高产品损坏、纸箱损坏4作业员不按规定实施作业加强作业员培训、管理3专人负责检查112RPN 建 议 措施Suggestio n Measure 职责和目标完成日期Duties and target completion干燥温度85±5°快速、合理20-1 原料干燥20-3 工艺调试30 检验40 包装50 入库失效潜在原因Potential causes of failure 现行过程 Current Process 实施结果Results of theimplementation 过程Process步骤Step 功能要求Request 分类Clas sify 轻拿轻放、最高堆放5层潜在失效模式Potential FailureMode失效潜在影响The potential impact of failure 严重度Seve rity 10-1 检验 注塑产品PFMEA表潜在失效模式与影响分析Failure mode and effects analysis(过程FMEA/Process FMEA )车型年/项目/Model year/Project:JETTA 1.4T 核心小组/Core Group:项目小组。

完整实用的过程PFMEA实例(注塑企业)

过程责任部门 Responsible Department:

Pro duct ion, QA

关键日期 Key date:

页码 Page:

编制者/日期 Preparation/Date

确认者/日期 Approved/Date

Page 1 of 3 Pages

பைடு நூலகம்

过程功能

Process function 要求

Imaging lens Dia.,

Dim 1: 5.78±0.03 Influence out of spec./镜头 assembly/影响装配

3

直径尺寸超规

Review PM mould

Order start

Production personnel instruction,

o

Wrong insert/嵌入错误

Contaminate the products/产品脏污

3

2. Store/仓库

Raw material handling not properly/原料仓库 管理不当

Influence optical function/影响光学 功

5

3.1 Perry

Not dry enough/湿 度控制不够

1

release

Dim check/尺

plan/订单开 寸确认

2

6

PM mould /点检 磨具

supervisor, incoming inspection WW26/生产主 optical inserts/人员回顾

时包装损坏

输

包装

并确认作业指导

ICY instruction/运输指 导书

ICY instruction/运输指 导书

注塑pfmea实例

潜在失效模式

潜在失效后果

Potential Failure Potential Effect of

Modes

Failure

严 级别 重 Class

潜在失效起因/机理

度 S

(★, Δ,o)

Origin/Mechanism of Potential Failure

频 度 O

探

现行预防过 现行探测过程 测

过程责任部门 Responsible Department:

Pro duct ion, QA

关键日期 Key date:

页码 Page:

编制者/日期 Prepartion/Date

确认者/日期 Approved/Date

Page 1 of 3 Pages

过程功能 Process function

要求 Requirements

6 5 2 60 6 5 2 60 6 5 2 60

3.2 Moulding

Distance, Dim.9: 1.60±0.05 out of Impact TOP spec.

Molding process or 7 ★ mold dim. Or mould

temp.

1 IPQC

Dim 2, 3, 4

Origin/Mechanism of Potential Failure

频 度 O

探

现行预防过 现行探测过程 测

程控制

控制

度

D

R P N

建议措施 Recommended

3 o Wrong insert

1

Order start release plan

Dim check

2 6 PM mould

注塑件过程失效模式及分析PFMEA

3 54

___

___

___ _ _

产品飞边

外观质量下降, 使顾客对外观不 4

满意

材料熔融指数 偏大

5

原材料进货检 验

操作工自 检,检验员 首检、巡检

2

40

___

___

___ _ _

包装

产品变形、表 面擦毛

产品性能、外观 质量下降,顾客

不满意

6

6

操作工自 纸箱偏大或偏小 4 纸箱进货检验 检,检验员 2 48

___

___ _ _ ___ _ _ ___ _ _ ___ _ _ ___ _ _

___ _ _

涂装

产品表面无

项划目伤、颗粒 名、发花等不 车辆良年现/象车辆类型:

核油 符心漆 合小附 海组着南:力马 过自程达MES M功N 能600H标

准要求 要求

潜在 失效模式

潜在 失效后果

潜在失效模式及影响分析

巡检

___ ___

___ ___

___ _ _ ___ _ _

包装 包装完好, 便于储存运

包装损坏

产品外观质量、 性能下降

7

内包衬片偏小

操作工自 5 加强进货检验 检,检验员

巡检

2

70

纸箱附件 进货检验

质量科 衬片印刷所

2003.8.2 配用产品名

5

称

7

2

项目

名 车辆年/车辆类型:

核心小组:

过程 功能

满意

模具型腔划伤

5

模具定期维修 保养

操作工自 检,检验员 首检、巡检

3

90

模具定期 维修保养

生产科 2003.8.2

注塑产品_PFMEA案例

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程

要求

潜在失效模式 潜在的失效后果

严

重 等 潜在的失效原因/

度级

机理

S

控制预防

产品表面缩水

产品外观不合格 顾客抱怨

产品尺寸偏大 与相关零件不匹配,

或偏小

使顾客不满意

4、注塑成型

通过注塑机和模 产品表面烧焦 具成型生产出颜 色、外观、尺寸 、性能合格的产

2

《成型条件表》每班 次点检

4

48

2/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

Hale Waihona Puke PFMEA编制预定完成日:

预计生产开始日:8

9/16

2013-01

A/0

措施结果 R

ODP N

10/16

2013-01

A/0

措施结果 R

ODP N

11/16

2013-01

A/0

措施结果 R

ODP N

12/16

2013-01

A/0

措施结果 R

ODP N

13/16

2013-01

A/0

措施结果 R

ODP N

14/16

2013-01

A/0

不正确

作业

7

塑料行业注塑成型PFMEA

Function Requirements 潜在失效模式

功能要求

Potential Effect(s) of Failure 潜在后果

S e v

C l a s

s

Potential Cause(s) / Mechanism(s) of Failure

潜在原因分析

6

检验员能力不够,未发现

误判 3.4检验外观和重量是否 符合作业指导书的规定

Design FMEA Process FMEA

System

Part Number零件号:

Subsystem

Component

Design or Process Responsibility

潜在 失效模式及后果分析

Page页数: Prepared by编制人:

FMEA NumberFMEA编号: Telephone电话:

Actions Taken 实施措施

SODR e c eP vc tN

Page 2of 4

Step #工序号/Design

Item or Process

Potential Failure Mode

Function Requirements 潜在失效模式

功能要求

Potential Effect(s) of Failure 潜在后果

材料结块 材料吸不上

材料浪费,影响后道生产 影响后道生产

7

原料颜色色差

7

原料性能不符合

7

从不合格方承包处采购

7

材料底部未放木托

7

原料放置时间太久,过保质期

5

领料工责任心不强

5

领错料

7

烘料机不工作

7 + 烘料温度设置不对

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

潜在的失效模式及后果分析

文件号:

FMEA 编号

零件名称/零件号/工序名称设计/过程责任部门编制电话号码

产品工程部

车型/年份关键日期最初编制日期FMEA 最新更改日期主要参加成员

现行过程控制探

测采取的

措施

S O D

原材料采购材料不正确产品不能入库5采购单不正确2采购前检查采购单220无

原材料入厂检验材料不正确产品性能达不

到预定要求

6

材料牌号不正确

包装破损

2

要求供应商提供每批

次的材料报告并对每

批次材料委外做试验

检查包装外观

材料测试报告224无

从仓库将原材料送到车间

材料不正确

产品性能达不

到预定要求

6操作工疏忽1注塑工艺卡片16无

频

度

数

O

现行过程控制预防

1、注塑机的工艺

参数设置的不正

确2、没有按操指

导书进行操作

检查注塑工艺卡片工

艺参数

开机前5分钟需对每个

模具型腔进行首检并

对产品首件进行确认

产品注塑成型后

有缩孔、裂纹、

变形、缺料等现

象

产品性能降

低,顾客抱怨

7

共 2 页 第 页

R

P

N

建议措施

214无

卡扣/001/注塑

注塑按照注塑工艺卡

片进行检查并记

录每班两次过程

检验

措施结果

设计和工艺性

能要求潜在失效模式

潜在的失效后

果

严

重

度

S

等

级

潜在的失效原因/

机理

探

测

度

D

责任目标/

完成日期

1

总成分总成零件

设计 FMEA过程 FMEA

潜在的失效模式及后果分析

文件号:

FMEA 编号

零件名称/零件号/工序名称设计/过程责任部门编制电话号码

产品工程部

车型/年份关键日期最初编制日期FMEA 最新更改日期主要参加成员

现行过程控制探

测采取的

措施

S O D

频

度数O 现行过程控制预防

共 2 页 第 页

R

P

N

建议措施

卡扣/001/注塑

措施结果

设计和工艺性

能要求潜在失效模式

潜在的失效后

果

严

重

度

S

等

级

潜在的失效原因/

机理

探

测

度

D

责任目标/

完成日期

总成分总成零件

设计 FMEA过程 FMEA。