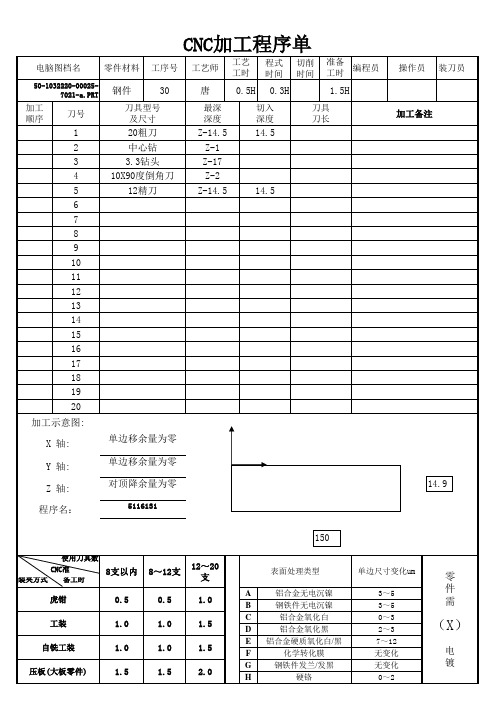

CNC 加工程式清单

CNC程式单

电脑图档名

50-1032220-000257021-a.PRT

零件材料

工序号

工艺师

工艺 工时

程式 时间

切削 时间

准备

最深 深度

0.5H

0.3H

切入 深度

1.5H

刀具 刀长 加工备注

加工 顺序

刀号

刀具型号 及尺寸

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 加工示意图: X 轴: Y 轴: Z 轴: 程序名:

(X)

电 镀

20粗刀 中心钻 3.3钻头 10X90度倒角刀 12精刀

Z-14.5 Z-1 Z-17 Z-2 Z-14.5

14.5

14.5

单边移余量为零 单边移余量为零 对顶降余量为零

5116131

14.9

150

使用刀具数 装夹方式 CNC准 CNC准 备工时

8支以内 0.5 1.0 1.0 1.5

8~12支 12~20支 12支 12~20支 0.5 1.0 1.0 1.5 1.0 1.5 1.5 2.0

A B C D E F G H

表面处理类型 铝合金无电沉镍 钢铁件无电沉镍 铝合金氧化白 铝合金氧化黑 铝合金硬质氧化白/黑 化学转化膜 钢铁件发兰/发黑 硬铬

单边尺寸变化um 3~5 3~5 0~3 2~3 7~12 无变化 无变化 0~2

虎钳 工装 自铣工装 压板(大板零件) 压板(大板零件)

零 件 需

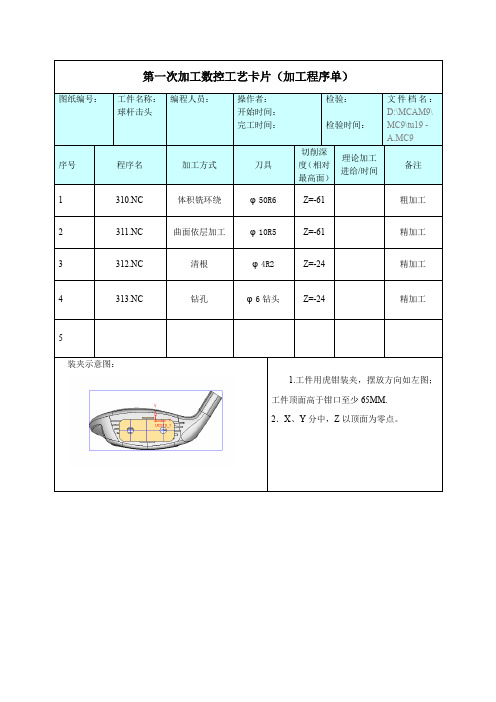

第一次加工数控工艺卡片(加工程序单)

φ10R5

Z=-61

精加工

3

312.NC

清根

φ4R2

Z=-24

精加工

4

313.NC

钻孔

φ6钻头

Z=-24

精加工

5

装夹示意图:

1.工件用虎钳装夹,摆放方向如左图;工件顶面高于钳口至少65MM.

2.X、Y分中,Z以顶面为零点。

数控工艺卡片(加工程序单)

图纸编号:

工件名称:腔板

编程人员:

编程时间:

第一次加工数控工艺卡片(加工程序单)

图纸编号:

工件名称:球杆击头

编程人员:

操作者:

开始时间:

完工时间:

检验:

检验时间:

文件档名:D:\MCAM9\

MC9\tu19 -

A.MC9

序号

程序名

加工方式

刀具

切削深度(相对最高面)

理论加工进给/时间

备注

1

310.NC

体积铣环绕

φ50R6

Z=-61

粗加工

2

311.NC

操作者:

开始时间:

完工时间:

检验:

检验时间:

文件档名:D:\MCAM9\

MC9\tu19 -

A.MC9

序号

程序名

加工方式

刀具

切削深度(相对最高面)

理论加工进给/时间

备注

1

5320.NC

体积铣环绕

φ20

Z=-74

粗加工

2

5321.NC

曲面依层加工

φ10R5

Z=-74

精加工

3

5322.NC

清根

φ4R2

CNC程序单填写标准

1.1.模仁填写:第一类 前后模仁加工注明基准角锁模加工

1.2.模仁填写:第二类:适用于改模或模仁第二次上机加工分中,抬数栏要有明确说明,文字表达不清的要用视图及箭头指示

1.3.用虎钳夹持的要标明装夹高度,复杂工件手工2D视图表示不清的,得另附一张3D图或在图纸上标示,注明校表位,碰数面。

虎钳注明装夹高度 校表面, 碰数面

2、 工件摆放必须要有加工面视图表示,如果一个视图表示不清,必须要 配有辅助视图

2.1. 3D件填写:第一类

2.2. 3D件填写:第二类

2.3.所有工件抬数形式必须统一从一个面取数,例如模仁反面加工对顶为零,那么在加工正面时一定要从底取数(如图1、2)

(实际图档坐标可定为顶为零,但写程式单时一定要写底抬高的形式)

图1:四面分中,顶为零图2:四面分中,底抬高60为零

3.1.刀具填写按以下标准:(举例说明)

10mm平底刀写φ10, 25R08飞刀写25R0.8, 8R4球刀只写R4 , 钻头、绞刀φ+直径+钻(绞),

倒角刀一定要写φ+直径+倒角刀。

3.2.加工深度栏一定要写刀具实际加工深度,光底和光边的程式必须分开写。

备注栏要注明所用刀具的要求,如粗、光,刀锋长度,避空长度等有特殊要求的要注明加工内容,如尺寸、 公差,补正等。

3.3.需热处理工件,热处理前和热处理后程式分两张写。

3.4.检查无误后签上编稽查人审核签名后方可下发。

CNC程序单

Y Y

T03 T04 T05

X

注意:程序铣深:11mm(毛坯露出虎钳最高面必须大于11mm)

路径:

单据用后回收

T S 5MG003ZZ001 #

加工工序 零件尺寸 程序名称

二序(精密虎钳装夹) 73*39*13(毛胚) 5MG003ZZ001-2.NCA

编程员

数量:

日期:

刀号

刀补

刀具

装夹长度

校表

性质

备注

零件形状

坐标:G54

T01 T02 H01 H02 H03 H04 H05

D12铣刀 D4铣刀 D1.5铣刀 D4*90°定位钻 D4R0.5圆鼻刀 逼空7mm以上

CNC程序单

客户名称 零件名称 机台编号

分中方式: 毛胚四边分中(X、Y),顶面光出为Z0(如图所示)

单据用后回收

Hale Waihona Puke T S 5MG003ZZ001 #

加工工序 零件尺寸 程序名称

一序(虎钳装夹) 73*39*13(毛胚) 5MG003ZZ001-1.NCA

编程员

数量:

日期:

刀号

刀补

刀具

装夹长度

校表

性质

备注

零件形状

坐标:G54

T01 T02 T03 H01 H02 H03 H04

D12铣刀 90°定位钻 Φ 2.3钻头 D10R1.5圆鼻刀

Y

T04

X

注意:程序铣深:11mm(毛坯露出虎钳最高面必须大于11mm)

路径:

CNC程序单

客户名称 零件名称 机台编号

分中方式: 加工好的凸台四边分中(X、Y),工件底面对刀抬高6mm为Z0(如图所示)

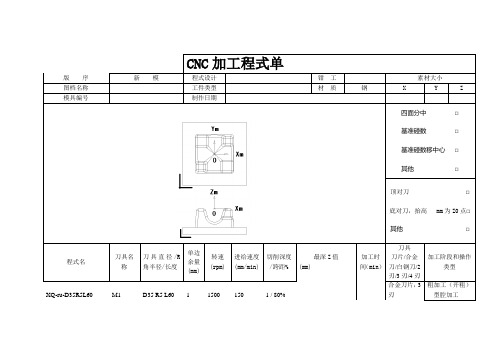

CNC加工程序单(供参考)

D12R08 L80

0

2500

400

0.2/--

精加工(光刀)等高加工

QM-jing-Q6L80

M7

Q6L80

0

2500

400

--/10%

白钢刀,3刃

精加工(光刀)固定轴加工

程式确认

检测人

審核

机台类型

XK860

操作人

完成時間

备注:

刀具:硬质合金刀片/整体硬质合金刀具/整体高速钢/2刃/3刃/4刃

刀具

刀片/合金刀/白钢刀/2刃/3刃/4刃

加工阶段和操作类型

XQ-ru-D35R5L60

M1

D35R5L60

1

1500

150

1 / 80%

合金刀片,3刃

粗加工(开粗)型腔加工

XQ-ru-D25R5L80

M2

D25R5L80

1

1500

150

1/ 80%

粗加工(开粗)型腔加工

QJ-ru-D20R08L80

CNC加工程式单

版序

新模

程式设计

钳工

素材大小

图名称

工件类型

材质

钢

X

Y

Z

模具编号

制作日期

四面分中□

基准碰数□

基准碰数移中心□

其他□

顶对刀□

底对刀,抬高mm为Z0点□

其他□

程式名

刀具名称

刀具直径/R角半径/长度

单边余量

(mm)

转速

(rpm)

进给速度

(mm/min)

切削深度/跨距%

最深Z值

(mm)

加工时间(min)

M3

CNC加工程序单

编号程序文件路径CJ02/875-4687-14-256CA V*.*公模■电极模板(电极)尺寸备注母模■镶件400*400*35 2PCS618#中板模芯操作员白班__________日期________________晚班__________日期___________程序号加工内容刀具(D/R) 加工深度(Z)刀具补偿(D)备注签名下板:400*400*35 1PCS 618#(铣四面基准)500 钻导孔∮19钻头40 钻通1000→100 开粗∮1.5铣刀0.725 0 1000→110 粗光∮1.0铣刀0.85上板:400*400*35 1PCS 618#(保持模板光滑无划)500 钻导孔∮19钻头40 钻通1000→200 外自拆边∮1.5铣刀0.5 校刀测X向:13.251000→210 清角∮1.0铣刀0.4 220 溢料面∮4.0铣刀0.1 230 溢料槽∮3.0球刀 1.4编号程序文件路径公模电极■电极尺寸备注母模镶件如下中板模芯操作员白班__________日期________________晚班__________日期___________程序号加工内容刀具(D/R) 加工深度(Z)刀具补偿(D)备注签名铜公(1):75*75*50 4件同顶面铣光600 开粗∮8铣刀10.9610 开粗∮3铣刀 2.88620 粗光∮1.5铣刀 1.0630 光刀∮0.5铣刀 1.40 校刀640 光刀∮0.5铣刀 1.4 校刀,深度与前630接顺650 光刀∮8铣刀10.88 校刀程式全部在虎钳上对刀做,加工完成后注意检查确认铜公表面无毛刺才下机铜公(2):75*40*30 4件同顶面铣光700 开粗∮6铣刀10.0710 光刀∮6铣刀9.20720 粗光∮1.5铣刀 1.20730 光刀∮0.8铣刀 1.17 校刀740 光刀∮0.6铣刀 1.17 校刀编号程序文件路径公模电极■电极尺寸备注母模镶件如下中板模芯操作员白班__________日期________________晚班__________日期___________程序号加工内容刀具(D/R) 加工深度(Z)刀具补偿(D)备注签名铜公(3):65*30*30 4件同顶面铣光10 开粗∮8铣刀8.011 光刀∮8铣刀8.1012 光刀∮3.0铣刀 1.48。