068-汽车车身节点有限元分析

有限元及可靠性在车身结构分析中的应用

首先,本文应用有限元方法进行客车车身计算,利用ANSYS软件,把工程上的客车 车身结构转换成能为有限元计算模型。考虑客车实际运营状态,选取匀速直线行驶、扭 转、紧急制动以及急速转弯等四种典型工况,对客车车身结构的强度和刚度等静力学特 性进行研究。

汽车结构的常规有限元分析

汽车结构的常规有限元分析唐述斌本文介绍了与产品研发同步的5个有限元分析阶段,阐述了有限元模型建立过程中应注意的问题,简单介绍了汽车产品的4种常规分析方法,建立汽车设计标准的方法,以及3个强度分析范例。

范例1说明了有限元分析应注意的内容,范例2和3介绍了“应力幅值法”在解决汽车车轮轮辐开裂和汽车发动机汽缸体水套底板开裂问题的应用。

汽车是艺术和技术的结合。

一辆好车的主要特点是造型美观、有时代感、结构设计合理、轻量化、材料利用率高,车辆性能先进并且满足国家法规、标准和环保的要求,质量可靠、保养方便、低成本、用户满意、满足市场需求等。

在竞争日益激烈的汽车市场,汽车性价比已经成为市场竞争的焦点。

采用有限元的常规分析技术,用计算机辅助设计代替经验设计,预测结构性能、实现结构优化,提高产品研发水平、降低产品成本,加快新产品上市。

1. 与产品研发同步的5个有限元分析阶段在汽车产品研发流程中,一般有如下5个同步的有限元分析阶段:第0阶段:对样车进行试验和分析;第1阶段:概念设计阶段的分析;第2阶段:详细设计阶段的分析;第3阶段:确认设计阶段的分析;第4阶段:产品批量生产后改进设计的分析。

有限元分析在产品研发的不同阶段有不同的分析目的和分析内容。

有限元分析和试验分析是互相结合和验证的。

在详细设计阶段,有些汽车公司对白车身和成品车车身都进行有限元分析,有些汽车公司只对白车身进行有限元分析。

2. 有限元分析的关键环节――建立合理的有限元模型有限元模型的建立是有限元分析的关键环节。

通过力学分析,把实际工程问题简化为有限元分析的问题,提出建立有限元模型的具体意见和方法,确定载荷和位移边界条件,使得有限元分析有较好的模拟(仿真)效果。

前处理自动生成的网格可能存在问题。

建立有限元模型的好坏直接影响计算结果的误差和分析结论的正确性。

在结构的几何图形上,划分有限元网格是建立有限元模型的主要内容之一。

在用有限元分析的前处理自动生成网格时,特别是用常应变单元自动生成有限元网格时要非常注意,有可能存在问题,应引起注意,必要时加以改进。

基于有限元的白车身模态刚度CAE分析及其优化

摘要汽车工业发展到今天,汽车车身已成为影响其各种性能的最大组成部分之一,特别是轿车车身,它在很大程度上决定了汽车的商品价值和销售市场。

近几十年来,人们对汽车的安全性、舒适性、经济性、可靠性和耐久性的要求越来越高;由于能源的紧缺和激烈的汽车市场竞争,又迫使汽车要实现轻量化并尽可能降低成本,因而引发材料工程与制造业巨大的变化,并促使设计理念和设计方法不断改进。

有限元法是关于连续体的一种离散化的数值计算方法,亦即在力学模型上近似的数值方法,它在车身结构分析中发挥着重要的作用。

本论文利用先进的CAE技术,以某轿车白车身为主要研究对象,在Hyperworks软件下,建立了轿车白车身详细有限元模型,进行白车身自由模态分析、扭转工况和弯曲工况下的白车身刚度分析,以检测白车身是否满足基本的模态刚度要求。

并利用CAE 软件进行白车身钣金件的优化,以达到轻量化的目的,提高白车身的经济性和安全性,满足市场需求。

关键词:白车身模态刚度Hyperworks 优化备注:因要遵循公司保密条约,本论文数据已处理。

Modal and Stiffness Analysis and OPtimizationon Body-in-whiteof Car Based on Finite Element MethodAbstractAutomobile industry development today, the body has become the various properties of the largest part of the car body, in particular, it largely determines the value of the goods and the sale market of automobile. In recent decades, the vehicle safety, comfort, economy, reliability and durability of the increasingly high demand; because of the shortage of energy resources and the car market with intense competition, and forced the car to lighten and reduce costs as much as possible, and thus lead to materials engineering and manufacturing industry tremendous changes, and make the design concept and design method of continuous improvement. The finite element method is a kind of continuum discrete numerical calculation method, the mechanics model to approximate the numerical method,the body-in-whit structure analysis plays an important role.In this paper, the use of advanced CAE technology, to body-in-whit as the main research object, in Hyperworks software, establish the detailed finite element model of body-in-whit, for white body free modal analysis of torsional and bending condition and working condition of BIW stiffness analysis of body-in-whit, to detect whether meet the basic modal stiffness degree requirements. And the use of CAE software for white main body sheet metal parts optimization, has reached the goal of lightening the body-in-whit, improve the economy and safety of, meet market demand.Key words:Body-in-whit Moda Hyperworks Stiffness Optimization目录中文摘要 (Ⅰ)英文摘要. (Ⅱ)目录 (Ⅲ)第一章绪论 (1)1.1引言 (1)1.2国内外车身CAE技术研究现状 (2)1.3本文的主要内容 (3)第二章有限元法理论 (4)2.1引言 (4)2.2有限单元法和白车身刚度的基本原理 (4)2.2.1有限元和模态分析基本理论 (4)2.2.2白车身扭转刚度基本理论 (5)2.2.3白车身弯曲刚度基本理论 (7)2.2.4白车身门窗开口变形理论 (8)第三章某轿车白车身有限元建模 (9)3.1引言 (9)3.2建模要求 (9)3.2.1网格标准的确定 (9)3.2.2网格质量要求 (9)3.3建模的基本步骤 (10)3.3.1建模原则 (10)3.3.2单元类型的选择 (10)3.3.3连接方式的选择 (10)3.3.4单位制及材料特性 (11)3.2.5模型的装配 (11)第四章轿车白车身模态分析 (13)4.1白车身模态分析的意义 (13)4.2白车身模态分析的基本设置 (13)4.3白车身模态分析结果分析 (13)4.4本章小结. (16)第五章轿车白车身刚度分析 (17)5.1引言 (17)5.2白车身扭转工况分析 (17)5.2.1加载及约束条件 (17)5.2.2白车身扭转刚度结果表达及评价标准 (18)5.2.3轿车白车身扭转刚度数据处理及分析结果 (18)5.3白车身弯曲工况分析 (22)5.3.1加载及约束条件 (22)5.3.2白车身弯曲刚度结果表达及评价标准 (22)5.3.3轿车白车身弯曲刚度数据处理及分析结果 (23)5.4本章小结 (25)第六章轿车白车身优化分析 (26)6.1引言. (26)6.2优化分析的基本原理 (26)6.3优化分析的基本步骤 (27)6.3.1在Hypermesh中完成相关设置 (27)6.3.2提交Nastran完成计算 (28)6.3.3提取灵敏度信息 (28)6.3.4确定优化方案 (28)6.4白车身优化结果分析 (28)第七章结论与展望 (29)7.1本文结论 (29)7.2工作展望. (29)参考文献 (30)致谢 (32)第一章.绪论1.1引言近几年,我国汽车工业快速而稳步发展,打造我国自主品牌、开发核心技术是我国汽车工业的必然选择。

某轿车车身有限元建模及静动态特性分析

学位论文版权使用授权书

本学位论文作者和指导教师完全了解东北大学有关保留、 使用学位 论文的规定: 即学校有权保留并向国家有关部门或机构送交论文的复印 件和磁盘,允许论文被查阅和借阅。本人同意东北大学可以将学位论文 的全部或部分内容编入有关数据库进行检索、交流。 (如作者和导师不同意网上交流,请在下方签名;否则视为同意。 )

东北大学硕士论文

Abstract

bending&torsional stiffness and vibration characteristics of the body structure is performed. Keywords: car body; finite element; stiffness analysis; modal analysis; static case; free case

东 北 大 学 2006 年 02 月

A Dissertation in Vehicle Engineering

FE modeling and static&dynamic characteristics analysis of certain car body

by Yang Yuekai

Supervisor: Associate Professor Yang Ying

IV

东北大学硕士论文

目录

目

录

I II

独创性声明 ......................................................... 摘 要 ............................................................. Abstract ...........................................................

汽车车架的有限元分析

之后, 岩森又介绍了实现在栅极氧化膜及布线工艺的高可靠性方面所做的工作。比如, 在沟道栅极结构 的 LDMOS 上, 加厚沟道上部的栅极氧化膜厚度, 在没有追加掩模的情况下, 仍然“ 确保了与平面结构媲美 的栅极氧化膜寿命”。另外在布线方面, 通过调整工艺方法, 提高了通孔的金属覆盖性, 并减小了布线间隙。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

汽车的电子化和半导体的可靠性

电装器件开发部部长岩森则行 9 月 1 日在东京发表了题为“ 自动化的电子化和半导体的可靠性”的演 讲。岩森介绍了与市场相关的数字。他说“: 汽车市场增长率仅为 2% , 尽管不是太高, 但今后仍会稳定增 长”。还预测“ 车载半导体占整个半导体市场的比例 2007 年为 7% , 2015 年将达到 10% ”。

轻型汽车技术 2008( 9) 总 229

图 7。 在对第二种情况进行分析计算时, 将右前轮和

左后轮固定, 约束其垂直方向的位移; 将左前轮抬 起, 右后轮悬空, 给左前轮输入垂直向上的位移而右 后轮输入垂直向下的位移, 经过分析计算得出应力 云图和位移图。图 8 和图 9 是部分区域应力云图和

技术纵横 11

最大位移值

5.8

发生部位

后横梁处

197

前 、后 桥 在 左 纵 梁 上 的 投 影 处

238.9

后 钢 板 弹 簧 前 横 梁 和 后 横 梁 之 间 的 左 、右 两 纵 梁 约 束 点 处

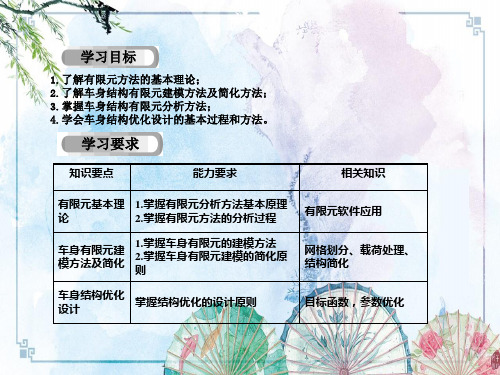

第7章 车身结构有限元分析及优化设计【汽车车身结构与设计】

在车身有限元分析中需注意以下几个问题 :

1)复杂曲面网格的划分 2)边界条件的设 有限元法在车身结构分析中的应用

汽车结构有限元分析的应用主要涉及以下内容 : (1)可靠性:在汽车设计中对所有的结构件、主要机械零部件的刚度、

强度、稳定性以及疲劳寿命进行分析; (2)安全性:研究结构耐撞性与乘员安全性等; (3)经济性:研究结构优化及轻量化等; (4)舒适性:进行结构噪声振动分析等。

ANSYS软件实现优化方式: • 批处理方式——APDL语言 • GUI交互方式——一般用户

以GUI优化方式为例,进入优化设计器OPT,执行优化分析过程: 首 先 指定分析文件 ; 声明优化变量,包括设计变量、状态变量和 目标函数 ; 选择优化工具或优化方法 ; 进行优化分析 ; 查看优化设 计序列结果;最后检验设计优化序列。

杆(Bar) 壳单元(Shell)

承受拉伸载荷的细长结构,如某些限位约束可简化为刚性杆,车骨架在拓扑优化 设计等

汽车结构有限元分析汽车结构有限元分析实例

模态分析不考虑外力和阻尼,仅从质量和刚度 的平衡来求特征值和振动模态。与静态分析不 同,模态分析分为自由模态与约束模态。自由 模态可以不施加约束,此时有六阶刚体模态, 刚体模态对应零频率。

合理的车身模态分布对提高整车

单元选择的准则是基于对结构受力状态分析与 单元属性的理解。

汽车结构模型化

2》汽车结构模型化准则 (1)用准确的力学组件构造模型 杆、梁、板壳与实体是构造模型的主体,要根据结构

的受力状况,选择合适的力学组件,既要反映结构受 力特点,又不必片面追求高级组件,尤其是不要一切 都用三维实体建模。 (2)用适当的规模构造模型 计算网格密度、分析精度和分析时间之间的平衡。 (3)施加正确的载荷与边界条件 载荷准则; 标准载荷,标准载荷使得各分析计算结果具有可比性。 边界条件与支承条件 (4)避免结构约束不足形成机构

板、梁、实体混合单元的车架计算模型。 悬架系统采用等效方式建模 。

轻卡车架模型 与中卡车架模型

---know-what ---know-how---know-why---

以上实例说明,汽车结构有限元强度 分析问题,需要完成一系列的工作,并不 仅仅是建模本身一项。首先要了解汽车构 造,确定承受载荷,完成约束分析,通过 逐步细化建立有限元模型,进而分析结构 应力,预测应力分布趋势,同时要使改进 设计符合制造工艺要求,帮助确定最终设 计方案。

汽车结构设计准则与目标

结构分析可以划分成几个阶段,各阶段有不同的设计 目标。

◇概念设计阶段建立相应的设计目标; ◇详细设计阶段达到相应的设计目标; ◇样车制作阶段验证整车的性能并且分析设计中存在

问题; ◇产品制造阶段验证设计和改进产品。

轻型客车白车身有限元建模及动静态特性分析

研究问题和假设

本次演示的研究问题主要集中在客车车身骨架结构的有限元分析方面,包括 车身骨架结构静动态特性分析、碰撞安全性能评估和结构优化设计等。在此基础 上,本次演示提出以下假设:

1、客车车身骨架结构有限元分析方法的有效性和可靠性得到了充分的验证;

2、客车车身骨架结构在各种工况下的静动态特性和碰撞安全性能可以通过 有限元分析准确模拟;

在碰撞安全性能方面,客车车身骨架结构的吸能性能和抗撞性能是碰撞安全 性的关键因素。有限元分析结果表明,采用合理的吸能材料和结构设计可以有效 提高客车车身骨架结构的吸能性能和抗撞性能。碰撞安全性能还受到车辆速度、 碰撞类型和碰撞位置等多种因素的影响,因此需要对这些因素进行全面考虑和评 估。

谢谢观看

1、建立模型:首先需要建立高速电主轴的精细模型,包括电机、主轴、轴 承等各个部件,并对模型进行必要的简化,以提高计算效率。

2、划分网格:将模型进行细网格划分,以便更精确地计算主轴的动静态特 性。

3、施加约束和载荷:根据实际情况,对模型施加必要的约束和载荷,如重 力、电磁力、热力等。

4、进行求解:通过有限元分析软件进行求解,得到主轴的动静态特性数据。

在静态特性方面,静态应力分析可以反映车身在不同载荷作用下的应力分布 情况,有助于评估车辆的结构强度和刚度。通过观察分析这些结果,可以全面了 解白车身的动态和静态特性,为车辆性能优化和安全性提升提供依据。

结果分析

通过对轻型客车白车身的有限元建模及动静态特性分析,可以得出以下结论:

1、有限元建模可以准确地模拟出白车身的结构和材料特性,为动静态特性 分析提供可靠的基础。

引言

高速电主轴是现代数控机床的核心部件,其动静态特性直接影响到机床的加 工精度和稳定性。随着科技的不断发展,有限元分析方法在机械领域的应用越来 越广泛,为机械设计和优化提供了强有力的支持。本次演示将通过有限元分析方 法,对高速电主轴的动静态特性进行深入研究,旨在为提高主轴的性能提供理论 依据。

汽车结构有限元分析第一讲概述PPT演示文稿

1.汽车产品设计流程的变化

—昨天—今天—现代—将来

设计 制造 试验

再设计

设计 ( CAD)

虚拟试验 ( CAE)

制造

试验

再设计

再设计

设计 概 念 设 计 优 化 ( CAD)

虚拟试验 ( CAE)

制造

试验

优化 再设计

3

2.世界一流的产品研发流程

世界一流的产品研发流程–30个月

步骤 关键点 Байду номын сангаас置 造型 CAE工程

13

9.结构有限元模型

14

结构有限元模型实例

15

结构有限元模型实例

16

结构有限元模型实例

17

10.有限元方法学习

有限元法基本研究方法:结构离散—单元分析—整体求解; 有限元法实施过程:前处理—中处理—后处理;

(数据准备、网格划分)--(刚度矩阵、分析计算)--(数据分析、结果评价)

❖建立有限元计算模型,难点是如何精确的建立模型; ❖计算模型中各种支承、连接要与实际结构相符; ❖确定载荷,尤其是动态载荷、路面载荷等;

的全过程实现分析设计与试验的协调。

5

4.“V字形”开发流程

6

5.结构有限元分析重要性

汽车CAE技术的应用面向整车开发 的全过程,在汽车开发过程(概念设计详细设计-样机验证-定型生产)中实现全 过程、整车及部件级虚拟样机仿真,减 少原型车试验次数,降低生产成本、缩 短新车研发周期。随着CAE应用深度及广 度的提高,实现CAE工作的规范化和制度 化是提升企业的技术能力和市场竞争力 的有力保证。

基于有限元分析模型建立的轿车车门动态特性分析

【 关键 词】 车门; 有 限元分析 ; 模态分析 ; 刚度 分析

Dy na mi c Cha r a c t e r i s t i c An a l y s i s o f t he Ca r Do o r Ba s e d

o n t he Fi ni t e . e l e me nt Ana l y s i s Mo d e l

r e t i c l a b si a s f o r c h o o s i n g t h e b e t t e r p r o j ct e a n d o p t i m i z i n g t h e s t r u c t u r e o f t h e p r o j e c t .

ZHA0 J i a n - n i n g

【 A b s t r a c t 】 T h e c a r d o o r i s a n i m p o r t a n t p a r t o f t h e c a r b o d y , t h e d e s i g n q u a l i t y d i r e c t l y a f f e c t t h e v e h i c l e ’ s s a f e t y , t h e

【 K e y W O l d S 】 c r a d o o r ; i f n i t e e l e m e n t a n l a y s i s ; m o d l a a n l a y s i s ; s t i f f n e s s na a l y s i s [ 中图分类号 ] U 4 6 3 . 8 3 + 4 [ 文献标识码]A [ 文章编号 )1 6 7 4 — 3 2 2 9 ( 2 0 1 4 ) 0 1 — 0 0 3 9 — 0 4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车车身节点有限元分析

罗伟周定陆

长安汽车股份有限公司汽车工程研究院

汽车车身节点有限元分析

Finite Element Analysis for Joints of Car Body

罗伟 周定陆

(长安汽车股份有限公司汽车工程研究院)

摘 要:本文对车身的A 、B 、C 、D 节点,借助MSC.Nastran 软件,进行了刚度分析,得

到了各节点的刚度值,对了解车身的刚度和改进结构提供了依据

关键词: 汽车 车身 节点 刚度 有限元分析

Abstract :Applying the MSC.Nastran, the A 、B 、C 、D 、joints of the car body is analyzed

and the stiffness of each joints is got. The analysis can help to find out the s tiffness of car body and improve the structure of car body.

Key words: Automobile ,Body ,Joint, stiffness ,finite element analysis

1 概述

车身的A 、B 、C 、D 节点分别位于A 柱的上根部、B 柱的上根部、B 柱的下根部以及C 柱的上根部(如图1所示),这4个节点的刚度对于车身的刚度、模态及振型都有很大的影响。

在车身设计和改进过程中,了解这些节点的刚度值,对于提高设计质量,改善车身结构都有很大的益处。

实际上,即使样车制造出来后,要想获得这几个节点的刚度也是不容易的。

反复的试验过程

会耗费大量的人力物力,与现代车身设计快速、高效、低成本的要求相矛盾。

因此,借助MSC.Nastran软件进行仿真分析,能够在设计阶段通过虚拟试验的方法同步地得到这些节点的刚度值,实时地提供结构的优劣评价。

可以在很短的时间内以较低的成本获得满意的设计。

2 有限元模型的建立

为了分析车身节点的刚度,且各节点的刚度主要受节点附近的零部件的结构的影响,故仅对节点附近的零件建模。

实际建立模型时是从BIW模型上直接截取各节点附近的模型后经过适当整理后得到各节点的有限元模型。

2.1 网格划分

采用CQUAD4和CTRIA3单元进行网格划分,以CQUAD 4单元为主,仅在需要过渡和协调的地方采用CTRIA3单元,焊点采用RBE2单元模拟。

各节点模型的结点数和单元数见表1。

表1各节点模型的结点数和单元数

2.2 材料与属性

计算中所使用的材料参数如下:

弹性模量:2.1×105M P a

材料密度:7.9×10-9Ton/mm3

泊松比:0.3

长度单位为:m m

2.3 边界条件

约束各模型除加载位置外所有的截断边的X,Y,Z方向的位移自由度。

每个节点均分按3个工况加载,各工况的定义如下:

工况1 :沿车身坐标系的X方向加载,大小为500N。

工况2 :沿车身坐标系的Y方向加载,大小为500N。

工况3 :沿车身坐标系的Z方向加载,大小为500N。

图2 各节点的有限元模型

3 计算结果

各节点的刚度定义为载荷与位移的比值,即F/D,单位为N/mm 。

各节点在X 、Y 、Z 方向的刚度值如表1所示。

表1 各节点的刚度值

本文中仅列出A 节点的变形图和应力图。

节点C

节点D

图3 A节点在X方向载荷下的变形图和VonMises应力图

图4 A节点在Y方向载荷下的变形图和VonMises应力图

图5 A节点在Z方向载荷下的变形图和VonMises应力图

4 分析与结论

从计算结果看,B节点在Y方向载荷的作用下刚度较差。

实际上,在整车的模态分析中也显示出这个问题,其一阶扭转模态的振型反应出此处的刚度偏低。

应采取措施加大B柱上根部在Y方向的刚度。

5 参考文献

[1] MSC.Nastran 2001 Reference Manual。