2.联合操作分析

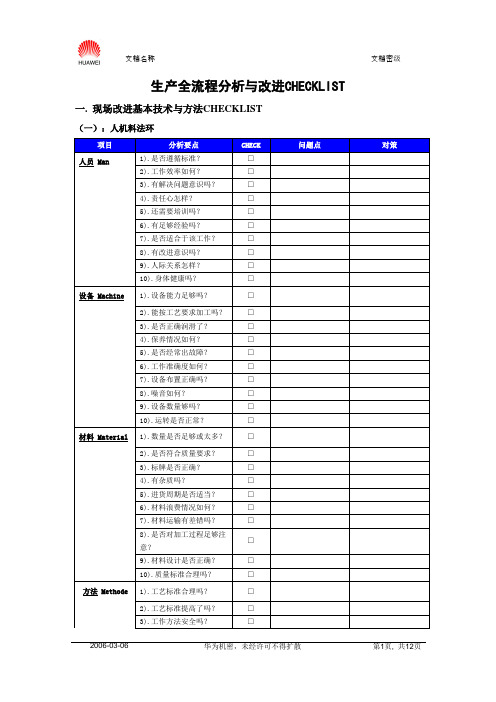

生产全流程分析与改进CHECKLIST

生产全流程分析与改进CHECKLIST 一.现场改进基本技术与方法CHECKLIST(一):人机料法环(二):5W2H(三):消除浪费对策二. 现场改进流程CHECKLIST1. 全流程程序分析分析要点:工序关系,物流次序、瓶颈工序、关键工序(控制评审点) 关键方法:ECRS 四大原则、五个方面、程序分析、5W2H (结合使用) 1) ECRS 原则2)五个方面3)程序分析2.全流程操作分析分析要点:整理工序操作流程;消除工序操作中不经济、停滞现象;工序操作中作业进行优化,消除不经济现象关键方法:人机操作分析;联合操作分析;双手操作分析1)人机操作分析目的:在机器的工作过程中,调查、了解在操作周期内,人与机的相互联系,以充分调动人与机的能量及平衡操作的分析。

要点:•人力作业时序分布•机器作业时序分布•合理分布人机时序•优化人机时序分布•提高人机工作效率2)联合操作分析定义:在生产现场,对常有两个或两个以上的操作员同时对一台机器(一项工作),进行工作,对其进行作业分析。

目的:取消或減少空閒或等待時間,以達到縮短工期要点:•发掘空闲时间•平衡人机工作•减少工作周期•合理分配人机•提高设备效率3)双手操作分析定义:调查、了解生产现场工人如何用双手进行实际操作的情况,称双手操作分析。

目的:雙手動作規範、平穩,去除無效動作,改變不合理的物料、工具、設備位置。

要点:•双手操作情况•用6W方式提问•有无优化动作•实施简化合并操作分析检讨点:3. 全流程动作分析分析要点:(1)了解操作者身体部位的动作顺序和方法;(2)了解以两手为中心的人体各部位是否能尽可能同时动作,是否相互联系; (3)明确各种动作的目的,动作过程中的必要动作和不必要动作; (4)了解必要的作业动作中两手的平衡。

关键方法:目视动作观察法(动素分析;双手操作分析);影像动作观察法主要工具:Right ans left hand charts (左右手分析法)/Simo charts ;Process chart (流程图);Operation process chart (操作流程图) 1) 动素分析定义:动素分析把动作分类归纳成 18 种基本的最小动作单位,可以分成以下三 大类动素。

制程优化,生产效率提升改善案(应对产能爬坡)

C2 1/2 1 1/2 0.630 0.190 3.136 C.I.=(λmax-3)/(3-1)=0.068<0.1

C3 3 2 1 1.817 0.547 3.136

B4

C1 C2 C3

Wi

Wi0

λmi

C1 1 1/4 1/7 0.329 0.082 3.004 λmax=1/3(λm1+λm2+λm3)=3.002

C1 0.081 0.540 0.263 0.082

Cj=ΣbiCji

0.156

C2 0.188 0.188 0.190 0.315 0.239

C3 0.731 0.163 0.547 0.603 0.593

方案三制程优化得分最高, 为最佳改善方向

二. 改善历程 (选择改善项目)

已改善过

量少影 响不大

无形效益

及时满足了出货 需求;

有形效益

使我建立了改善降理低念成, 本 ✓ 节省3人;

并已在E机种2上6应1万用R, MB/年✓. 产能提升30%;

产能从380台↗450台. ✓ 可降低成本261

万RMB/年.

工时: (280万台/年÷350台-280万台/年÷460台)

×1,273RMB/线.H =2, 435KRMB/年

1. 装HDD锁扣/贴贴纸工站 ( 8.8 〞)

1. 拆布套5〞/投基座2.2〞 2. 装遮片扣4.5〞 3. 装HDD扣5.5〞/贴贴纸3.3〞

无附加价值 能否取消布套?

二. 改善历程 (程序分析法﹑ECRS)

套布套

运输

拆布套

烤完漆

重取用复消E作套P业E/拆隔,无布开价套基值作座动业, 作.

运输

100% 81%

人机操作分析

人机操作分析区别于流水线作业的另一种作业方式——部组加工作业,常存在着:几台机器能满足生产的需求?一个人能够同时看管几台机器?怎样来提升机器和人的使用率等问题。

对此,我们常用操作分析来进行处理。

操作分析可分为:①人机操作分析;②联合操作分析;③双手操作分析。

我们重点学习在一个看管一台或多台机器情况下的操作分析,即人机操作分析。

人机操作分析的步骤:●首先要明确作业员及机器作业周期的内容●必须明确这些作业的先后顺序及同时关系●测定各作业所需要的时间●寻找作业员与机器的作业在何处同时开始或同时完成,并考虑其先后顺序及同时关系,根据现状绘制人机操作分析图●注意作业员,机器的等待时间,并考虑其先后顺序及同时关系,设法改变作业顺序以减少其等待时间●根据改变的作业顺序作出新的人机操作分析图,再详细予以探讨改善的对策,并预估其改善效果过一定的时间,从机器中取出模具,并从模具中取出成品,然后再装入液体材料……一直反复的作业。

目前,因机器的利用率不高,而未能达成预期的生产量,部如何加以改善。

首先明确作业员与机器的作业内容及同时关系。

A]作业员的作业●把液体材料装入模具 50DM●把模具放进机器中 16DM●开动机器 14DM●等待机器加工●停止机器 10DM●从机器中取出模具 12DM●从模具中取出成品 18DMB]机器的作业●机器中装入模具 16DM●开动机器 14DM●加工 90DM●停机 10DM●取出模具 12DM●等待放入模具C]作业员与机器的同时关系(作业员)(机器)把模具放进机器装入模具开动机器开动机器停止机器停机从机器中取出模具取出模具根据以上的资料,首先决定同时开始的作业,在此以“放入模具”作为整个操作周期的起点。

然后以作业的先后顺序及同时关系绘图:人机操作分析用纸现状的周期时间为210DM,机器等待为68DM,因此,一周期中的机器利用率=(周期时间-等待时间)/周期时间=(210-68)/210=67.6%为减少作业员及机器的“等待”,检讨一下是否可以利用“机器加工”的这段时间。

联合分析法

联合分析法联合分析(Conjoint Analysis,也称交互分析)什么是联合分析?市场研究中一个经常遇到的问题是:在研究的产品或服务中,具有哪些特征的产品最能得到消费者的欢迎。

一件产品通常拥有许多特征如价格、颜色、款式以及产品的特有功能等,那么在这些特性之中,每个特性对消费者的重要程度如何?在同样的(机会)成本下,产品具有哪些特性最能赢得消费者的满意?要解决这类问题,传统的市场研究方法往往只能作定性研究,而难以作出定量的回答。

联合分析(Conjoint Analysis,也译为交互分析)就是针对这些需要而产生的一种市场分析方法。

联合分析法又称多属性组合模型,或状态优先分析,是一种多元的统计分析方法,它产生于1964年。

虽然最初不是为市场营销研究而设计的,但这种分析法在提出不久就被引入市场营销领域,被用来分析产品的多个特性如何影响消费者购买决策问题。

联合分析是用于评估不同属对消费者的相对重要性,以及不同属性水平给消费者带来的效用的统计分析方法。

联合分析始于消费者对产品或服务(刺激物)的总体偏好判断(渴望程度评分,购买意向,偏好排序等),从消费者对不同属性及其水平组成的产品的总体评价(权衡),可以得到联合分析所需要的信息。

[联合分析的基本原理与步骤联合分析是通过假定产品具有某些特征,对现实产品进行模拟,然后让消费者根据自己的喜好对这些虚拟产品进行评价,并采用数理统计方法将这些特性与特征水平的效用分离,从而对每一特征以及特征水平的重要程度作出量化评价的方法。

联合分析的基本假定联合分析假定分析的对象如品牌、产品、商店等,是由一系列的基本特征(如:质量、方便程度、价格)以及产品的专有特征(如电脑的CPU速度、硬盘容量等)所组成的;消费者的抉择过程是理性地考虑这些特征而进行的。

联合分析的主要步骤联合分析通常由以下几部分组成:1.确定产品特征与特征水平:联合分析首先要对产品或服务的特征进行识别。

这些特征与特征水平必须是显著影响消费者购买的因素。

人机操作分析

移开铣成件

在面板上用模板量深度,成品放入箱内,取新铸件置机旁

锉锐边,用压缩空气清洁

用压缩空气清洁机器,装铸件,开动机器精铣

精铣第二面

空闲

人

机

时间(min)

空闲

项目

现行措施

改良措施

节省

工作时间(min)

人

1.2

1.2

--

机

0.8

0.8

--

空闲时间(min)

人

0.8

0.2

0.6

机

1.2

0.6

有时,经过分析改善后,机器旳周期时间依然较长,在每一操作周期内,人仍有较多旳空闲时间。此时,可改善旳措施有两种:1。增长其他工作2。利用空闲时间多操作一台机器

从料箱取材料

开动车床

空闲

3

3

35

空闲

空闲

人

机

时间

单独工作

共同工作

装上工件

自动切削

12

2

35

3

被卸下工件

项目

现行

改良

节省

工作时间sec

人

25

机

人机操作程序分析图

人机操作图

实例分析

项目

现行措施

改良措施

节省

工作时间(min)

人

1.2

机

0.8

空闲时间(min)

人

0.8

机

1.2

周程时间(min)

2.0

利用率

人

60%

机

40%

工作:铣平面 图号:B239/1产品:B239铸件机器:4号立铣速度:80r/min走刀量:380mm/min制作: 通力达日期: 2023/08/18

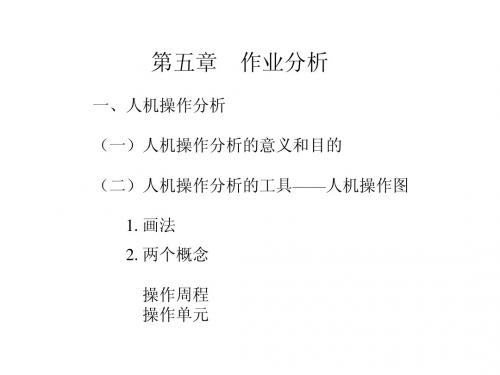

第四章操作分析

四、人机操作分析的案例分析

图4-2 滚齿加工的人机操作图(现行方法)

四、人机操作分析的案例分析

1.人机作业活动分析 由图4-2可以看出,人的空闲时间太多,人的时间利 用率仅为27%。则采用“5W1H”提问技术和 “ECRS”原则进行分析改进: 1)分析得取加工件为人的独立工作与装夹工件前后顺 序不紧密。 问:为什么是先取加工件再装夹工件后滚齿? 答:这是加工操作的习惯和顺序。 问:可不可以在机器滚齿过程中取加工件为装夹工作 做准备? 答:可以,这样还可以减少机器空闲时间。

四、人机操作分析的案例分析

2)分析得去毛刺和检查尺寸为人的独立工作。 问:为什么去毛刺和检查尺寸要在机器停止时进行? 答:过去一直是这样的。 问:有无改进的可能性? 答:有。 问:如何改进? 答:可将操作重排,在滚齿机加工齿轮时,可以对上 一个已加工好的齿轮进行去毛刺和检查尺寸的作业。 改进后的人机操作图如图4-3所示。

4.1 操作分析概述

4.操作分析的类型 操作分析的种类,按照不同的工序作业对象和调查目 的,可分为三类: (1)人机操作分析; (2)联合操作分析; (3)双手操作分析。

4.2 人机操作分析

一、人机操作分析概述

1.人机操作分析的概念 人机操作分析是应用于机器作业的一种分析方法,通 过现场观察记录一个操作周期(加工完一个零件的整 个过程称为一个操作周期或周程)内操作者和机器设 备在同一时间内的工作情况与相互关系,绘制人机操 作图并加以分析,研究人与机器的闲余时间,寻求合 理的操作方法,使人和机器的配合更加协调,充分发 挥人和机器的效率。

人机操作分析考试试题

人机操作分析考试试题

部门:姓名:成绩:

一.填空题(每空4分,共32分):

1.精益生产强调运输、等待、库存、动作、过量生产、过度加工、不良品等七大浪费,

人机操作分析是主要用来消除等待浪费。

2.操作分析包括人机操作分析、双手操作分析、联合操作分析。

3.人机操作分析的工具是人机程序图,运用人机程序图进行改善的目的是找出人员或机

台的闲余能量,以便设法利用以提高工效、找出合理的周程时间、一人多机(或一机多人)的最佳安排

4.确定一人操作几台机器的公式是 N=(t+M)/t 。

二.简答题(18分):

1.试列出利用人机程序图进行改善的步骤

答:1. 确认作业员/机台的作业单元

2. 确定各作业单元间先后順序及同时间关系

3. 测定各单元時间

4. 依时间绘入人机(相对)单元程序图

5. 检讨改善/构思新方法

6. 绘出新方法程序图

三.应用题(第1小题10分,第2小题40分):

1.根据下列资料,试求一个工人操作几台机器最为适宜

①装卸零件时间每台为1.41MIN/次;②从一台机器走到另一台机器的时间为0.08MIN;

③机器的自动切削时间为4.43MIN(不需要工人看管)。

答:N=(1.41+0.08+4.43)/(1.41+0.08)=4台

2.某人操作两台半自动车床,程序为:进料0.5MIN;车削1MIN;卸料0.25MIN;此两台机床加工同一零件,能自动切削和自动停止,试绘出此操作最佳人机程序图。

基础工业工程 第五章

(二)联合操作分析工具——联合操作分析图

• 画法 与人机操作分析图的画法基本相同。

2. 举例 某仓库内老张、老王的工作是将箱子搬到转运板 上,两人各负责一张转运板,每人摞满一个转运 板需要6分钟,然后由堆垛机将转运板上的箱子 进行码垛,一个循环需要3分钟,在一个循环中, 堆垛机将盛满箱子的转运板送过去,将另一块空 转运板带回来。

表示操作,伸手、握取、使用、放置等动作。 表示搬运、手移动的动作。

表示检验。

D

表示手的停顿、等待。

表示手持住工具、工件或材料等。

工作地布置图

轴 轴套

尺子

双手操作分析图(原方法)

左手 伸向轴

拿起一根轴

右手

伸向尺子 拿起尺子

带轴至尺

测量长度 持住

带尺至轴

测量长度 放下尺子 伸向轴套 拿起一根轴套

带至轴处

举例:

某工人操作设备加工某产品,作业程序及时间值如 下:装夹零件需要用3分钟、机器自动加工7分钟、卸 下零件2分钟,假如机器加工完毕后能够自动停止, 在不考虑工人从一台机器行走到另一台机器的移动时 间情况下,问工人能够看管几台设备,画出人机操作 图。

N=(t+M)/t = (5+7)/5 = 2.4(台)

运板 3

运板 1 运板 2 运板 3 运板 1 运板 2 运板 3

三、双手操作分析

(一)目的作用 1. 研究双手的动作及其平衡; 2. 发掘“独臂”式的操作; 3. 发现伸手、找寻等笨拙而无效的动作; 4. 发现工具、物料、设备等不合适的放置位置; 5. 使动作规范化。 (二)双手操作分析的工具——双手操作分析图 1. 画法

人员利用率 = 6/10 = 0.6

机器利用率 = 6/10 = 0.6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

联合操作分析

联合操作分析

什么是联合操作分析

在生产现场中,两个或两个以上操作人员同时对一台设备(或一项工作)进行操作称为联合操作作业。

联合操作分析是指当几个作业人员共同作业于一项工作时,对作业人员时间上的关系的分析,以及排除作业人员作业过程中存在的不经济、不均衡、不合理和浪费等现象的一种分析方法,其核心是提高班组的配合程度,减少总空闲时间和等待时间。

联合操作分析的目的

1、发掘空闲时间与等待时间。

2、平衡多名作业者的工作。

3、减少周期时间,使机器获得最大利用率。

4、易发掘最佳的工作方法及选配合适的作业者和机器,使人、机作业达到最佳组合。

联合操作分析的工具

联合操作作业分析常采用“联合操作分析图”,此图是使用普通的时间单位,记录一个以上的工作者、工作物及机器设备的动作,以显示其相互关系的图形。

因此,当需要了解某一工作程序内,各个对象的各种不同动作的相互关系时,最好的方法就是画联合操作分析图。

利用联合操作分析图对某一工作程序内各个对象的各种不同动作及其相互关系进行分析,通过对各对象的工作合理调配,取消空闲或等待时间,达到缩短周期的目的。

利用联合操作分析图对联合操作进行分析的基本原则是:人与机的动作如能同时完成为最佳,如下图所示:

联合操作分析图

联合操作分析图(Multiple Activity Operation Chart)

什么是联合操作分析图

联合操作作业分析常采用“联合操作分析图”,此图是使用普通的时间单位,记录一个以上的工作者、工作物及机器设备的动作,以显示其相互关系的图形。

因此,当需要了解某一工作程序内,各个对象的各种不同动作的相互关系时,最好的方法就是画联合操作分析图。

利用联合操作分析图对某一工作程序内各个对象的各种不同动作及其相互关系进行分析,通过对各对象的工作合理调配,取消空闲或等待时间,达到缩短周期的目的。

联合操作分析图的画法

联合操作分析图的绘制方法基本与人机程序图相同。

在图的顶部也应有表头,写明工作名称、研究人姓名、时间线所代表的单位、现行方法、改良方法等。

画图时首先要决定一周循环工作的起、终点作为一周期,亦作为图形的起点与终点。

将每位工作人员或机器设备名称填入各纵栏的顶端,然后根据时间线,按照各动作所需时间分别填入各纵栏内,并用不同形式(如空白、涂黑、斜线、点行)来表示“工作”、“空闲”或“等待”等。

在填入资料时,应一次填入一个研究对象的动作,填写完毕时,再填写第二对象的动作,依次类推。