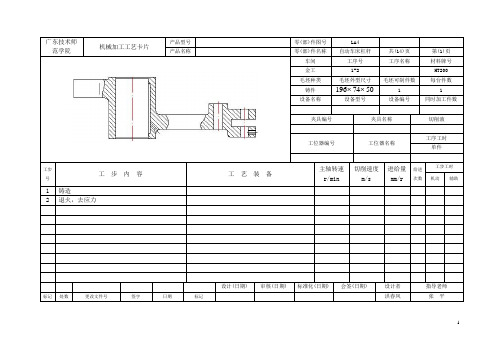

滑座体工艺编制与工装设计工序卡

工艺过程-工序工步卡

196 × 74 × 50

设备型号 X52K

工位器编号

工位器名称

工序工时 单件

工步号

工 步 内 容 粗铣 Φ10 端面 半精铣 Φ10 端面

工 艺 装 备 专用铣夹具,硬质合金可转位端铣刀, YG6 专用铣夹具,硬质合金可转位端铣刀, YG6

主轴转速 r/min 375 375

切削速度 m/s 1.95 1.96

工 步 内 容 钻 Φ8 的孔至 Φ 7.8 粗铰 Φ8 的孔 Φ 7.96 精铰 Φ8 的孔要求

工 艺 装 备 专用夹具,高速钢麻花钻 专用夹具,高速钢铰刀 专用夹具,高速钢铰刀

主轴转速 r/min 750 850 1100

切削速度 m/s 0.45 0.31 0.31

进给量 mm/r 0.22 0.15 0.15

LA4 减速箱机壳箱盖 工序号 10 毛坯外型尺寸 共(14)页 工序名称 加工 Φ8 的孔 毛坯可制件数 1 设备编号 第(9)页 材料牌号 HT200 每台件数 1 同时加工件数 1 夹具名称 专用钻夹具 切削液

196 × 74 × 50

设备型号 Z535

工位器编号

工位器名称

工序工时 单件

工步号

196 × 74 × 50

设备型号 X52K

工位器编号

工位器名称

工序工时 单件

工步号

工 步 内 容 粗铣 Φ35 A 端面 粗铣 Φ35 B 端面 半精铣 Φ35 B 端面 半精铣 Φ35 A 端面

工 艺 装 备 专用铣夹具,硬质合金可转位端铣刀, YG6 专用铣夹具,硬质合金可转位端铣刀, YG6 专用铣夹具,硬质合金可转位端铣刀, YG6 专用铣夹具,硬质合金可转位端铣刀, YG6

底座工艺规程编制及工装设计

机械制造工程原理课程设计题目:底座工艺规程编制及工装设计学生姓名尹哲专业飞行器制造工程学号0901034133指导教师范国勇李彩霞系主任马贵春机电工程学院2012年9月6日目录1前言 (2)2加工工艺规程设计 (2)2.1计算生产纲领,确定生产类型 (2)2.2零件分析 (2)(1)类型及功用 (2)(2)结构分析 (2)2.3零件的毛坯 (3)2.4定位基准的选择 (3)(1)精基准的选择 (3)(2)粗基准的选择 (3)2.5零件表面加工方法的选择 (3)2.6零件加工工艺路线的拟定 (4)2.7工序设计 (4)(1)选择机床、刀具及量具 (4)(2)确定机械加工余量 (5)(3)确定切削用量及基本工时 (5)3专用量具设计 (8)3.1工序尺寸精度分析 (8)3.2量具类型确定 (8)3.3极限量具尺寸公差确定 (8)3.4量具公差带图 (9)4收获及心得体会 (9)参考文献 (10)1前言机械制造工程原理课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

机械制造技术基础课程设计是在我们学习完了机械制造技术、机械制造装备设计等课程的基础上,在进行了生产实习之前,进行的一个重要的实践性教学环节。

其主要目的是通过《机械制造工程原理》课程设计,锻炼学生查阅资料、查阅国标手册的能力;培养创新能力,提高工艺设计能力、动手能力和初步的科学研究能力;为以后的毕业设计和工作奠定基础。

2加工工艺规程设计2.1 计算生产纲领确定生产类型(轻型机械)计算生产纲领,确定生产类型(轻型机械)(1)生产纲领:零件的年生产量为500 件/年,取产品零件的备品率4%,机加工废品率1%,则可以求得该零件的年生产纲领:(1)=500x1x(1+41%)=525(件/年)(2)(2)生产类型:查设计指导P5 表1—5 可确定该零件为中批生产类型。

工艺过程卡—滑轨.

燕山大学课程设计说明书轴机械加工工艺编制--滑轨学院(系):机械工程学院年级专业:09级学号:学生姓名:指导教师:教师职称:教授一、传动轴的工艺分析及生产类型的确定1.传动轴的用途分析传动轴在各种机械或传动系统中广泛使用,用来传递动力。

在传力过程中主要承受交变扭转负荷或有冲击,因此该零件应具有足够的强度、刚度和韧性,以适应其工作条件。

2.传动轴的技术要求其他表面粗糙度Ra=12.5该传动轴零件形状为较简单的阶梯轴,结构简单。

为实现轴的准确传递动力和轴与轴之间的精密配合,要求很高的精度等级和表面粗糙度。

为了在传力过程中承受交变扭转负荷和冲击,传动轴需要有良好的力学综合性能,一般要对其进行调质处理,材料可为35号钢,就可以达到它的使用要求。

由于传动轴配合的表面较多,为了保证各表面间的精密配合,需严格保证中心轴线的形位误差,所以要对重要表面或端面提出形位误差的要求,在加工时严格保证。

综上所述,该传动轴的各项技术要求制订的较合理,符合该零件在实际中的功用。

3.审查传动轴的工艺性分析零件图可知,传动轴两端面和各阶梯轴端面均要求切削加工,并在轴向方向上均高于相邻表面,这样既减少了加工面积,又提高了接触刚度;为了加工阶梯轴,需在加工前切出退刀槽,以方便在加工外圆表面时退刀,避免刮伤加工好的端面;在加工各重要外圆表面时,可以两端定位,通过粗车、半精车、粗磨、精磨来达到技术要求,加工起来比较方便;键槽加工也可以在车床上用铣刀铣出来,螺纹也可以方便的车出来。

总体上,主要工作表面虽然加工精度和表面粗糙度要求相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性较好。

4. 确定传动轴的生产类型该传动轴的重量约为1.9千克,查表可得,传动轴属轻型零件,生产类型为单件小批量生产。

表1 不同机械产品的零件质量型别表1. 选择毛坯由于该滑轨在工作过程中滑槽与强度和冲击韧度,获得纤维组织,毛坯选用锻件。

滑座体工艺设计编制和工装设计工序卡

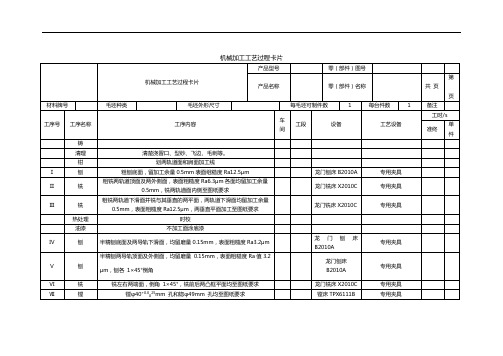

机械加工工艺过程卡片机械加工工艺过程卡片产品型号零(部件)图号产品名称零(部件)名称共页第页材料牌号毛坯种类毛坯外形尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺设备工时/s准终单件铸清理清楚浇冒口、型砂、飞边、毛刺等。

钳划两轨道面和肩面加工线Ⅰ刨粗刨底面,留加工余量0.5mm表面组糙度Ra12.5μm 龙门刨床B2010A 专用夹具Ⅱ铣粗铣两轨道顶面及两外侧面,表面粗糙度Ra6.3μm各面均留加工余量0.5mm,铣两轨道面内侧至图纸要求龙门铣床X2010C 专用夹具Ⅲ铣粗铣两轨道下滑面并铣与其垂直的两平面,两轨道下滑面均留加工余量0.5mm,表面粗糙度Ra12.5μm,两垂直平面加工至图纸要求龙门铣床X2010C 专用夹具热处理时校油漆不加工面涂底漆Ⅳ刨半精刨底面及两导轨下滑面,均留磨量0.15mm,表面粗糙度Ra3.2μm 龙门刨床B2010A专用夹具Ⅴ刨半精刨两导轨顶面及外侧面,均留磨量0.15mm,表面粗糙度Ra值3.2μm,刨各1×45°倒角龙门刨床B2010A专用夹具Ⅵ铣铣左右两端面,倒角1×45°,铣前后两凸框平面均至图纸要求龙门铣床X2010C 专用夹具Ⅶ镗镗φ40+0.0025mm 孔和锪φ49mm 孔均至图纸要求镗床TPX6111B 专用夹具Ⅷ钻钻10-φ13mm 孔并锪10-φ26mm 均至图纸要求摇臂钻床Z32K 专用夹具Ⅸ钻钻M8-6H螺纹孔小径,并攻螺纹导轨面摇臂钻床Z32K 专用夹具Ⅹ磨磨底面、两导轨顶面、下面及外侧面均至图纸要求磨床MM52125A 专用夹具Ⅺ检验设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250×171设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗刨底面留工余量0.5mm总尺寸166.5mm YG8刨刀,刀杆尺寸b×h 为20×3045 1.8 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门铣床X2010C夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s 准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 铣两轨道顶面,铣后工件尺寸161mm 选用高速钢圆柱铣刀d=60z=16159 0.5 0.2 920 162 铣两外侧面,洗后尺寸201mm 选用高速钢圆柱铣刀d=60z=16159 0.5 0.2 920 4设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗铣刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门铣床X2010C夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 铣两轨道下滑面,铣后尺寸21mm d=50mm,z=20mm 143 0.45 1.5 9202 铣与其垂直的两平面,铣后尺寸40.5mm d=50mm,z=20mm 143 0.45 1.5 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ半粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 半精刨底面,刨后尺寸160.65mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3018 10 9202 半精刨两导轨下滑面,刨后尺寸20.65mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3018 10 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ半粗刨HT200。

工艺卡、工序卡(拨叉)2023

半精镗Φ480+0.16孔至Φ49.70+0.10

精镗Φ49.70+0.10孔至Φ500+0.039

Z550 立式钻床 高速钢麻花钻 Z550 立式钻床 硬质合金扩孔钻 Z550 立式钻床 硬质合金铰刀 Z550 立式钻床 硬质合金铰刀

T68 卧式镗床 T68 卧式镗床 T68 卧式镗床

硬质合金镗刀 硬质合金镗刀 硬质合金镗刀

设计 (日 期)

校对 (日期)

审核 (日期)

标准化

会签

(日期) (日期)

标 处 更改文件

标 处 更改文件

签 字日 期

签 字日 期

记数 号

记数 号

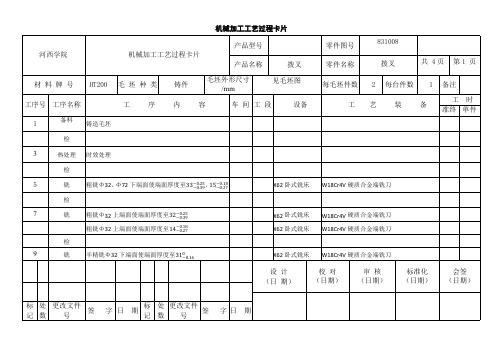

河西学院

机械加工工艺过程卡片(续)

机械加工工艺过程卡片

产品型号 产品名称

拨叉

零件图号 零件名称

831008 拨叉

共 4页 第 3 页

材 料 牌 号 HT200 毛 坯 种 类

mm

机动 辅助

1.7 0.85

1 4.8s 1 5.2s

0.15

1 2s

设计 (日 期)

校对 (日期)

审核 (日期)

标准化 (日期)

会签 (日期)

标 处 更改文件

标 处 更改文件

签 字 日期

签 字日 期

记数 号

记数 号

SB408

高速钢机动丝锥 W18Cr4V

设计 (日 期)

校对 (日期)

审核 (日期)

标准化

会签

(日期) (日期)

标 处 更改文件

标 处 更改文件

签 字日 期

签 字日 期

记数 号

记数 号

河西学院

机械加工工艺过程卡片(续)

标准的工艺过程卡及工序卡片

产品型号

拨叉831007

零件图号

产品名称

拨叉

零件名称

拨叉

材料牌号

HT200

毛坯种类

铸件

毛坯尺寸

每坯件数

2

每台件数

1

工

序

号

工序内容

加工

车间

设备

夹具

刀具

量具

单件工进

(min)

名称

型号

名称

规格

名称

规格

名称

规格

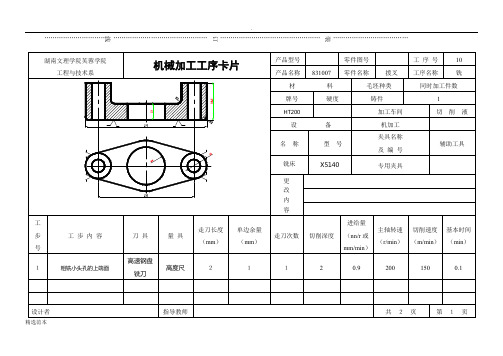

10

粗铣小头孔的上端面

机

铣床

X5140

专用夹具

高速钢盘铣刀

高度尺

20

粗铣中间孔的上端面

主轴转速

(r/min)

切削速度

(m/min)

基本时间

(min)

1

扩两小端头孔

高速钢直柄麻花钻

高度尺

2

1

1

2

0.9

200

100

0.098

设计者

指导教师

共 7 页

第7页

………………………… ……………………………………… ………………………………………… ………………………………

湖南文理学院芙蓉学院

工程与技术系

工序名称

铣

材 料

毛坯种类

同时加工件数

牌号

硬度

铸件

1

HT200

加工车间

切削液

设备

机加工

名称

型号

夹具名称

及编号

辅助工具

铣床

X5140

专用夹具

更

改

内

容

工

步

号

下模座工艺规程编制及工装设计DOC

华东交通大学理工学院课程设计说明书课程名称:模具制造工艺学设计题目:下模座机械加工工艺设计姓名:学号:班级:院系:指导老师:华东交通大学理工学院第一章零件技术要求的结构分析1 零件技术要求——————————————12 零件的结构分析—————————————1 第二章毛坯类型及结构尺寸的确定1 毛坯类型————————————————22 毛坯尺寸及公差计算———————————23 退火——————————————————34 备料——————————————————4 第三章机械加工工艺设计1 车外圆柱面加工—————————————42 上下表面加工——————————————53 孔加工—————————————————64 磨上下表面、孔、圆柱面—————————65 热处理工艺设计—————————————7 第四章工艺过程卡————————————————10引言机械加工工艺设计是生产过程中不可缺少的一部分,正确的工艺设计可以减少材料的损耗,减少刀具的磨损,加工出质量较高的零件,在实际生产中能起到事半功倍的效果。

通过机械加工工艺设计的课设,我们也能学到很多课本上没有的知识,提高了自己的动手能力,为我们以后的实际生产打下基础。

第一章零件技术要求的结构分析一零件技术要求1精度要求:由图可知,所设计的为上模座的机械加工,外形比较简单。

该零件尺寸采用统一的设计基准,其固定模具的型腔精度要求为7级,上表面对下表面的平行度为0.02,垂直度为0.015。

2表面质量:该零件整体上粗糙度比较高,上下表面、固定模具的型腔、浇口衬套的导孔表面的粗糙度均为1.6,其余各个面的表面粗糙度为0.8。

二零件的结构分析下模座与上模座的形状基本相似,上、下模座的作用是直接或间接地安装冲模的其他所有零件,分别与压力机滑块和工作台连接,传递压力,此零件钻通孔Q10,镗孔Q16,零件最大直径200mm,尺寸较小,结构较简单。

工艺卡片模板

工艺卡片模板工艺卡片是一种用于记录工艺流程、操作规范、质量要求等信息的文档,它在生产制造过程中起着非常重要的作用。

为了更好地规范和管理工艺流程,提高产品质量,我们设计了以下工艺卡片模板,希望能够为大家的工艺管理工作提供帮助。

一、工艺卡片基本信息。

1. 产品名称,(填写产品名称)。

2. 编号,(填写产品编号)。

3. 制定日期,(填写制定工艺卡片的日期)。

4. 版本号,(填写工艺卡片的版本号)。

二、工艺流程。

1. 工艺流程图。

(在此处插入工艺流程图,清晰展示产品的生产流程)。

2. 工序要求。

(列出产品的各个工序,包括工序名称、操作要点、注意事项等内容)。

三、工艺参数。

1. 工艺参数表。

(列出产品的各项工艺参数,包括温度、压力、速度、时间等信息)。

2. 工艺参数调整。

(描述工艺参数调整的方法和步骤,以及调整后的效果)。

四、质量要求。

1. 检验标准。

(列出产品的各项质量指标,包括外观质量、尺寸精度、表面光洁度等要求)。

2. 质量控制点。

(描述在生产过程中需要注意的质量控制点,以及如何进行质量检查)。

五、安全注意事项。

1. 作业环境要求。

(描述生产作业的环境要求,包括通风、防火、防爆等安全要求)。

2. 个人防护。

(列出生产作业时需要佩戴的个人防护用品,如安全帽、防护眼镜、手套等)。

六、工艺改进记录。

1. 改进内容。

(记录工艺改进的具体内容,包括改进的原因、方法和效果)。

2. 改进责任人。

(记录工艺改进的责任人,以便跟踪和评估改进效果)。

七、其他事项。

1. 其他相关信息。

(在此处记录其他与工艺管理相关的内容,如工艺设备的维护保养、异常处理等)。

以上就是工艺卡片模板的内容,希望能够对大家的工艺管理工作有所帮助。

在使用模板的过程中,可以根据实际情况进行适当的调整和完善,以确保工艺卡片能够真正发挥作用,提高生产效率和产品质量。

祝大家工作顺利!。

轴承座工艺过程卡片与工序卡

3.铣上表面至尺寸,注意平面度。

铣床

平面铣刀

游标卡尺

0~300

3

热

调质处理220~240HBS

钻、扩、铰

1.钻 的孔,在铰孔至尺寸精度要求并注意粗糙度。

2.扩 的孔。

3.钻 与 的孔,注意同轴度并钻另一 的孔。

4.钻 与 的孔,铰 的孔至尺寸。

02

800

2

铣两侧面与前后面,注意平行度。后面与基准中心线垂直。

立铣刀

实测、6刀

0.2

800

3

铣上表面至尺寸,注意平面度。

立铣刀

实测

0.2

800

修改标记

处数

文件号

签字

日期

修改标记

处数

文件号

签字

日期

编制

校对

会签

复制

车床孔夹具

麻花钻、铰刀

游标卡尺

0~300

内径千分尺

5

钳

去毛刺

台虎钳

锉刀

编 制

日 期

缮 写

日 期

校 对

日 期

审 核

日 期

常州机电职业技术学院

机械加工工序卡

产品型号及规格

图号

名称

工序名称

工艺文件编号

轴承座

铣

材料牌号及名称

毛坯外型尺寸

HT200

mm

零件毛重

零件净重

硬度

0.56kg

设备型号

设备名称

X62W

普通铣床

常州机电职业技术学院

机 械 加 工 工 艺 过 程 卡

产品型号

零部件图号

最新工艺卡片跟工序卡片

车间

工序号

工序名称

材料牌号

金工

5

钳

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

1

设备名称

设备型号

设备编号

同时加工数

钳台

1

夹具编号

夹具名称

切削液

无

工位器具编号

工位器具名称

工序工时

准终

单件

2

min

工步号

工 步 内 容

工 艺 装 备

主轴

转速(r/min)

切削

速度(m/min)

游标卡尺

1.3min

5

钳工手工制作孔R1.5

金工

钳

出油口铲刀

2min

6

去毛刺

金工

钳

手用铰刀

3min

7

8

9

10

11

12

13

14

唐山工职院

机械加工工序卡

产品型号

零部件图号ห้องสมุดไป่ตู้

共6页

产品名称

零(部)件名称

尾座体盖

第 1 页

车间

工序号

工序名称

材料牌号

金工

1

车

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

主轴

转速(r/min)

切削

速度(m/min)

进给量(mm/r)

切削

深度(mm)

进给

次数

工步工时

机动(min)

辅助

7

半精镗孔至φ250—0。021,保证加工精度及表面粗糙度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工工艺过程卡片机械加工工艺过程卡片产品型号零(部件)图号产品名称零(部件)名称共页第页材料牌号毛坯种类毛坯外形尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺设备工时/s准终单件铸清理清楚浇冒口、型砂、飞边、毛刺等。

钳划两轨道面和肩面加工线Ⅰ刨粗刨底面,留加工余量0.5mm表面组糙度Ra12.5μm 龙门刨床B2010A 专用夹具Ⅱ铣粗铣两轨道顶面及两外侧面,表面粗糙度Ra6.3μm各面均留加工余量0.5mm,铣两轨道面内侧至图纸要求龙门铣床X2010C 专用夹具Ⅲ铣粗铣两轨道下滑面并铣与其垂直的两平面,两轨道下滑面均留加工余量0.5mm,表面粗糙度Ra12.5μm,两垂直平面加工至图纸要求龙门铣床X2010C 专用夹具热处理时校油漆不加工面涂底漆Ⅳ刨半精刨底面及两导轨下滑面,均留磨量0.15mm,表面粗糙度Ra3.2μm 龙门刨床 B2010A 专用夹具Ⅴ刨半精刨两导轨顶面及外侧面,均留磨量 0.15mm,表面粗糙度Ra值3.2μm,刨各 1×45°倒角龙门刨床 B2010A 专用夹具Ⅵ铣铣左右两端面,倒角 1×45°,铣前后两凸框平面均至图纸要求龙门铣床X2010C 专用夹具Ⅶ镗镗φ40+0.0025mm 孔和锪φ49mm 孔均至图纸要求镗床TPX6111B 专用夹具Ⅷ钻钻 10-φ13mm 孔并锪 10-φ26mm 均至图纸要求摇臂钻床Z32K 专用夹具Ⅸ钻钻 M8-6H螺纹孔小径,并攻螺纹导轨面摇臂钻床Z32K 专用夹具Ⅹ磨磨底面、两导轨顶面、下面及外侧面均至图纸要求磨床MM52125A 专用夹具Ⅺ检验设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250×171设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 粗刨底面留工余量0.5mm总尺寸166.5mm YG8刨刀,刀杆尺寸b×h 为 20×3045 1.8 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门铣床X2010C夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s 准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 铣两轨道顶面,铣后工件尺寸161mm 选用高速钢圆柱铣刀 d=60z=16159 0.5 0.2 920 162 铣两外侧面,洗后尺寸201mm 选用高速钢圆柱铣刀d=60z=16159 0.5 0.2 920 4设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗铣刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门铣床X2010C夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 铣两轨道下滑面,铣后尺寸21mm d=50mm,z=20mm 143 0.45 1.5 9202 铣与其垂直的两平面,铣后尺寸40.5mm d=50mm,z=20mm 143 0.45 1.5 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ半粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 半精刨底面,刨后尺寸160.65mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3018 10 9202 半精刨两导轨下滑面,刨后尺寸20.65mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3018 10 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ半粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 半精刨两导轨顶面,刨后尺寸160.3mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3050 5 9202 半精刨外侧面200.3mm 选用YG3宽刃刨刀,刀杆尺寸b×h 为20×3050 5 920设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ粗刨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250×171设备名称设备型号设备编号同时加工龙门刨床B2010A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ镗、锪HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工镗床TPX6111B夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 镗φ40+0.0025mm 孔2 锪φ49mm 孔设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ钻、锪HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工摇臂钻床Z32K夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 钻 10-φ13mm 孔682 0.35 28 30 102 锪 10-φ26mm设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mm设备名称设备型号设备编号同时加工摇臂钻床Z32K夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 钻 M8-6H螺纹孔小径,并攻螺纹导轨面 8麻花钻d=8mm 304 0.35 0.9 30 10设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部件)图号产品名称零(部件)名称共页第页车间工序号工序名材料牌号Ⅰ磨HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250mm×171mmm设备名称设备型号设备编号同时加工磨床52125A夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1 磨底面、两导轨顶面、下面及外侧面砂轮尺寸D×B×d=350×40×1201500 20 0.015设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。