拉延模的设计过程

拉延模设计顺序标准

拉延模设计顺序标准1.整理DL图:删除不必要的,留板件形象,拉延成型形象,到底标记,CH孔,凸模分模线,压料面等与拉延有关的。

完成后更换线颜色,并将线捆为一条。

2.开始下型平面图设计。

3.将凸模分模线用粗实线重新画。

4.画跟着凸模分模线的主加强筋。

(凸模,压边圈-t=40㎜)5.布置气顶杆:选定在离压边圈主加强筋最近的地方。

要以均匀度最好的状态布置。

压机中心和模具中心尽量做一致,若均匀度不好的情况下,移动压机中心。

凸模分模线角落部的气顶杆最好不用。

调试用气顶杆也要布置。

生产用和调试用气顶杆要用不一样的标记区分。

气顶杆用两点画线,气顶杆安装面和气顶杆孔用虑线图示。

6.压边圈和凸模的导向用导板的设置:安装导板的安装面要比凸模分模线往外出来5㎜以上,以便从上面加工安装面。

7.凸模辅助加强筋的设定:t=30㎜,加强筋间的距离不得超过300㎜。

8.设定压料面:做的比压边圈大10㎜。

9.布置定位销:安装面要比定位销大10㎜。

前后,左右各设置2个,只有板件宽度窄的情况,在左右各设置1个。

10.设置平衡块:距离不得超过500㎜且要均匀。

安装面与压料面要维持30㎜以上的距离。

11.设置基准孔:∮10×DP20。

基准孔设置在压边圈外侧,且设置在左右,前侧。

前侧的安装面为80×60。

12.决定压边圈前后末端线:基准孔的安装面成为末端。

13.设置压边圈和上型导向:尺寸参照设计标准。

必须适用左右公差。

前后方向导向尺寸要差10㎜。

14.决定前后方向凸模尺寸:从压边圈末端往外100㎜决定凸模的大小。

15.决定左右方向型尺寸:导向的末端为左右方向设定安全空间的型末端。

16.设定凸模U孔位置:前后各设置2个~4个。

17.布置蹲死块。

18.压边圈加强筋作图:主筋为40㎜,辅助筋为30㎜,筋间的距离不能超过300㎜。

平衡块下面,气顶杆上面,蹲死块上面必须要有加强筋。

19.凸模加强筋的制图:主筋为40㎜,辅助筋为30㎜,筋间的距离不能超过300㎜。

拉延模设计手册

拉延模设计手册一、拉延模的分类拉延模分双动拉延模与单动拉延模两类1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。

2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。

工作台下模上模压边圈上模垫板内滑块外滑块下模上模工作台压边圈上滑块二、拉延模的主要零件(主要为单动拉延模)拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件:1、导向零件:耐磨板、导向腿,导柱;2、限位调压零件:平衡块、到底块;3、坯料定位零件:定位具、气动定位具;4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板;5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件;6、取送料辅助零件:辅助送出料杆、打料装置。

三、单动拉延模的设计(一)模具中心的确认与顶杆的分布模具中心的确认通常依据顶杆的布置的需要设定。

一般在工艺设计时,会按钣件的中心确定一个数模中心。

顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。

在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。

如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。

(注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置)模具中心与数模中心重合如厂家要求使用顶杆以外的压力源,例于氮气弹簧等,则一般直接以数模中心做为模具中心,压力源沿分模线均匀分布,并需确认压力源的大小是否足够。

-拉延模设计

(如图一)

(2)切口处形面低于周围形面,但高度差小于提前切入量 时,下模块形面高出安装处形面,但不应高于周围形面, 上模切口模块也高出形面并保证提前切入量。 (如图二)

上模与压边圈的导向设计

• 上模座与压边圈是通过导腿导向的,只

是用来导正压边圈与上模的,与压边圈 和凸模的导向无直接的联系。

•在导板的高度选取上要参 考模具的压料行程,一般导 板要先模具压料前导入 50mm。

•导板安装在导腿和压边圈 上时,要考虑加工刀具的大 小、安装面是否能加工。

七、拉延模各辅助结构部件的设计

• 安全区的设计: 一般情况下,安全区都 设计在下模座和上模座 上,这时压边圈就需要 做出相应的避让,一般 每边10mm;但有些时候, 下安全区设计在压边圈 上,分布在压边圈的四 角,尺寸为150x150mm, 在模具闭合时与上安全 区的距离为110mm。

2.下模座的完善

• 压板槽、快速定位的

设计 依据机床平面图确定 压板槽和快速定位顶 杆的具体位置,具体 见《模具设计规范》

• 起吊、翻转的设计

• 一般在下模座的前后方向(相对送料方向)各设计2

处标准起重棒,规格根据下模座的重量确定;如有特 殊要求,起重棒也可设计在下模座的左右2端。无论 是哪种情况,下模座的翻转均可通过所设计的起重棒 来实现。

注意:下模座的起重装置要按可以承载3套模具的规格来 选取。

• 定位键槽,V形中心线的设计

• 并考虑调整垫块、定位板、卸料螺钉、气垫顶

杆等都合理的布置完成后

• 合理的减轻:为了节约成本、提高强度、美观模具,

需要对压边圈进行合理的减轻,使之成为一个协调、 牢固的框架结构,减轻原则如下:

拉延模

1. 什么是拉延将平板料,在拉延成型过程中,产生塑性变形,从而获得所需几何形状制件的冲模1.1 拉延在冲压件中的用途采用拉延工艺,能使板料拉延成为不规则的形状的制件;如:筒形,梯形,锥形,球形,盒形等1.2 拉延的基本过程拉延模是由凸模,凹模,压边圈三部分组成的,其凸模与凹模的结构和形状与冲裁模不同,他们的工作部分没有锋利的刃口,而是做成圆角(利于板料的流动)。

凸模与凹模的间隙大于板料的厚度。

在拉延开始时,凹(上)模首先形成往下至压边圈,将板料压紧在延边圈的压料面上,继续行程往下;此时拉延开始,板料通过凹模圆角经凸模拉入凹模,直至下死点,拉延成凸模形状,拉延完成。

拉延的过程是使板料的每一小单元体内产生内应力,在内应力的作用下,产生应变状态,使得板料产生塑性变形的过程;获得较好的刚度的制件。

2拉延模设计程序依据冲压工艺的工序数型,冲压工艺的工序卡(参数,数据),涉及构思图(结构形式)。

确定结构形式2.2.1 凹(上)模与凸(下)模导向A.上凹(上)模与凸(下)模的导腿(三面)导向。

B.上凹(上)模与凸(下)模得导板(长导板)导向。

C.凹(上)模与压边圈导向:凹(上)模与压边圈(导腿)导向压边圈与凸(下)模导向:A. 压边圈与凸(下)模的内导向B. 压边圈与凸(下)模的外导向2.2.2凹模的作用凹模的主要作用:是通过凹模压料面和凹模圆角进行拉延2.2.3 压边圈的作用:主要是起压料作用。

板料被压边圈的压料面与凹模的压料面压紧。

在拉延过程中,拉延变形区的板料凸缘部分的料仅在压边圈的压料面与凹模压料面的间隙中通过3确定定位形式A.封闭定位(一周)B.三面定位4 确定定位装置导轮定位,挡料板,翻转定位等5 确定调压块的位置及数量依据压边力,且沿压边圈的压料面的轮廓,布置调压块的位置及数量。

6确定气顶孔的位置及数量根据客户提供的冲床(设备)参数,依据压边圈压料面的轮廓尺寸,确定气顶孔的位置及数量(尽量靠近压边圈的内轮廓)。

拉延模设计

拉延模设计一:准备工作拉延模DL图内容:1层分模线2层板料线3层工艺面4层CH修模孔5层B/H到底标记导入冲压机床放入200层。

二:缝补工艺面。

三:压边圈(1)分型面设计1.板料线,拉伸外扩20. C拆分体工艺面实体放入20层,标注压边圈。

涂颜色。

2.7投影分模线到地面关联去掉,保留分模线,Ctrl+3光顺分模线,大小调整数,然后点光顺,如果没有光顺,先Alt+D打断然后光顺。

光顺后放入201层,拉伸分模线,单边偏执外扩3mm。

求差。

(2)空刀设计分模线向下偏置50,单边偏置13.分模先不能偏置就打断。

(3)长宽确定,不加工面。

拉伸地面,双侧偏置60+30. 然后分型面,D大致偏置-20,C拆分实体,然后求和。

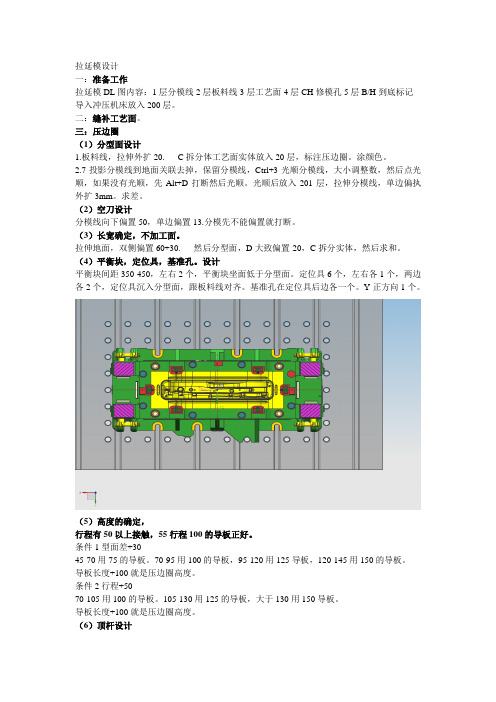

(4)平衡块,定位具,基准孔。

设计平衡块间距350-450,左右2个,平衡块坐面低于分型面。

定位具6个,左右各1个,两边各2个,定位具沉入分型面,跟板料线对齐。

基准孔在定位具后边各一个。

Y正方向1个。

(5)高度的确定,行程有50以上接触,55行程100的导板正好。

条件1型面差+3045-70用75的导板。

70-95用100的导板,95-120用125导板,120-145用150的导板。

导板长度+100就是压边圈高度。

条件2行程+5070-105用100的导板。

105-130用125的导板,大于130用150导板。

导板长度+100就是压边圈高度。

(6)顶杆设计分模线外两侧,均匀排布。

可以Y向移动。

不可以X向移动,坐面60.厚度10.垫块厚度20. (7)导引设计导板宽度板料线1/8。

位置在分模线1/6处。

两边放1个,长边放2个。

.导板面到分模线5-10.先40厚的长方体。

C拆分10,20,10. 3块。

1.导板面:上面9倒10mm斜角。

下面偏置15,倒20圆角。

2.背托面:上面偏置5-10,下面拉伸40,向里偏置10。

3.导入导板。

涂颜色。

拉伸导板面,左40右40上30.倒圆角25.(8)淘沙减重处理5偏置底面轮廓线40。

拉延类模具三维设计流程

PPT文档演模板

拉延类模具三维设计流程

•利用基准面进行装配位置的调整,图中为调整 定位板位置。

PPT文档演模板

拉延类模具三维设计流程

装配完各种标准件后,压边圈的基本结构就已经清楚了。但由于 我们的标准件是装配进来的,其安装部分也是装配进来的,而它

们本来属于铸件,而且可能还需要和模具本体进行布尔运算。所 以我们必须运用ASSEMBLIES 中WAVE GEOMETRY LINKER命 令将装配进来的标准件中属于铸件的部分LINK到模具本体上。

w 由于压边圈上的挖空大部分是侧挖空,所以先通过草图中的各个 曲线拉伸出下底板,导腿。

w 调整局部可能需要补出的下挖空。圈的铸件轮廓基本完成。如图:

PPT文档演模板

拉延类模具三维设计流程

装配标准件,运用ASSEMBLIES 中ADD EXISTING COMPONENT命令

w 压边圈中的导板、起重棒、定位板、调整垫块等标准件的安装是 通过装配命令来实现的。装配时应注意用基准面进行位置约束。 图示为装配刚刚开始时,导入起重棒。

PPT文档演模板

拉延类模具三维设计流程

从起重棒上 LINK过来的 补肉,可以与 模具本体进 行布尔运算

标准件的安装不可能一步到位,许多标准件如定位板,调

整垫块,导板等位置需要经常调整,而且这些标准件与铸件结 构有很多的关联。LINK过来的部分是与标准件有关联的,会 跟随标准件位置的变化而变化,因而无需另外调整。

PPT文档演模板

拉延类模具三维设计流程

LINK完成以后,可以将原标准件上的此部分移动到不可见的图 层中,此时LINK的部分就可以与模具本体进行布尔运算了。

w 将压边圈,上模和下模装配为一个文件。

w 出工程图。

内导向拉延模设计流程

内导向拉延模设计流程

1.整理设计依据

分层设置

制作压料面、刃口体

整理分模线、坯料线

确定拉延行程

2.C lone模板

3.初步设置全局参数数值,导入设计依据和机床平面图

4.设计下模

将下模设为work part

将刃口体、分模线、气顶孔抽取到下模

将下模设为display part

投影、偏置分模线,生成凸模

安装导板

挖气顶孔

5.回到上一级装配,按需调整全局参数

6.设计压边圈

将压边圈设为work part

将刃口体、分模线、坯料线、气顶孔抽取到压边圈

将压边圈设为display part

分别投影、偏置分模线、坯料线

调整压边圈高度、生成压边圈随型部分

安装调压垫、定位板、导板

生成气顶柱

7.回到上一级装配,按需调整全局参数

8.安装下模镦死垫、退料螺钉,考虑压边圈对应位置综合调整

9.挖下模导板窥视孔

10.布置下模、压边圈的加强筋

11.将压料面、分模线、坯料线抽取到上模,设计上模

12.分别安装上模、下模压板槽、定位键槽、机床定位,挖减重孔

13.分别抽取标准件安装台、执行布尔运算

14.将模具本体部分与型面部分相加

15.设计压边圈导板滑配面部分

16.整理文件结构,出图

注:1. 装配标准件时layer options必须为Original

2.所有的约束(草图中的约束、装配约束)必须以基准

面、基准轴为准。

UG单动拉延模三维设计过程

不能满足限制条件则要将气顶接柱做加强处理或 者加接杆

8确定模具长宽及端头 (1)将做好的凸凹模及压边圈工作部分装配入标准模版

(2)调整模架装配

选择tools菜单下的expressions调整模具闭合高、下模基准高、模具长 宽、压边圈行程、气垫行程

各序模具型面(和形状)的基准

2 确认拉延模行程和气顶位置 验证工艺卡所给行程。由工艺卡得知此制件压边力需80T,根据标准按每个气顶提供4T的力计算,最少 需要20个,再加上安全个数4个,需要24个气顶,沿分模线一周共可以布置28个气顶。

3 确定导向形式

根据制件形状确定模具的导向形式, 大 致分为外导向拉延,内导向拉延,四角 导向拉垫

(2)布置墩死垫

此制件产品在分模线以内,并且客户要求墩死垫 与调压垫对齐

(3)布置定位装置

自动线需布置传 感器

(4)布置限程装置 单动拉延模用退料螺钉限程

(5)设计气顶接柱

根据气垫顶起高度,压边圈行程,压边圈底面到 机床的距离可以确定气

UG单动拉延模三维设计过程

1分析工艺

首先拿到工艺后要分析各部分,分模线、坯料线、拉延后坯料线、重力坯料线、拉延筋、到底标记、左 右标记、CH孔,有时还有弹顶销、穿刺孔和破裂刀位置

分模线决定了凸模的外圈轮廓大小 坯料线决定了压料面的大小 从拉延前后坯料线可以看出板料在压料面上的流入情况 重力坯料线决定了定位板定位位置和高度 拉延筋可以控制板料的流入量 到底标记用来检测是否拉伸到位(设计在废料区) 左右标记是产品左右件的标识,来实现焊装白车身的目的 CH孔是在拉延(序)模上的拉延件上冲制的两个模具制造调试用的研模(定位)工艺孔。是带件研合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.打开已建好的目录文件(即目录样本)

打开总装配

2.按“M”或者”ctrl+M”快捷键进入建模状 态

3.打开装配导航器即可对结构树进行操作

在这两种状态下均可进行图 形的设计;在“设为工作部件” 后,双击要操做的part,则其 他part将变暗,但仍可进行结 构间尺寸测量,曲线提取,等 功能的操作,从而使part之间 相结合设计

也可通过以下选项将凸直接拉伸至型面形状

在原有体上建模,选择布尔运算做出结果

草图的基本命令已讲过

附图:

在这两种状态下均可进行图 形的设计;在“设为显示部件” 后,则窗口只显示当前part其 他part将不显示

4 .画图前 DL 数据导入

4.1 将DL数据导入结构树中“DL”下

常见的数据导入 形式(即可直接 导入)

4.2 各part中所用到的片体及线体信息也按照以上步骤导入

5.在草图环境下设计,

画图前先建立基准平面

基准平面在UG中单独有此命令 ,各实体操作命令在进入草图后都有基 准平面此项选择,设计时可直接选用。 (基准平面的建立已讲)

注意:

按这种方法建立相 关联的基准平面,从 而使依附这些基准 平面建立的结构体 参数关联,可编辑

6. 片体缝合

7. 片体偏置

8. 结型面形状