灰铸铁件技术要求-1111152

灰铸铁、球墨铸铁件通用技术条件

灰铸铁、球朱铸铁件通用技能条件之阳早格格创做1切合范畴1.2铸件毛坯应切合图纸及有闭技能文献的确定,图纸及技能文献已证明的按原技能条件的有闭确定实止.2.表面品量2.1铸件表面没有允许有热隔、裂纹、铁豆、缩孔及做用中瞅的残破类缺陷(如短铸、板滞益伤)2.2铸件的型砂、芯沙、芯骨、浇冒心战飞边应扫除搞洁,非加工里的浇冒心残留、多肉、粘沙应铲磨仄坦2.3非加工里均需喷丸或者滚筒处理.3.铸件毛坯公好按下表(单位mm)基原尺寸公好基原尺寸公好基原尺寸公好≤10±>63~100 ±3 >630~1000 ±>10~16 ±>100~160 ±>1000~1600 ±>16~25 ±>160~250 ±4 >1600~2500 ±>25~40 ±>250~400 ±>2500~4000 ±>40~63 ±>400~630 ±54、拔模斜度4.1起模斜度正在铸件的加工里上时以减少铸件尺寸的形式,即基原尺寸定正在起模斜度的小端4.2起模斜度正在铸件的非加工表面上时以缩小铸件尺寸的形式,即基原尺寸定正在起模斜度的大端起模里下度≤10>10~40 >40~100 >100~160 >160~25>250~40起模斜度≤2°55′1°25′40′30′25′25′起模里下度>400~63>630~100>1000~160>1600~250>2500起模斜度≤20′20′20′15′15′正切值mm,且没有得与上表的公好值相加.6、加工余量6.1 决定回转体的加工余量时,基原尺寸可与其曲径或者下度中的较大值.6.3 曲径小于50mm的孔不妨没有铸出.6.4 加工余量值睹下表,表中每栏二个加工余量值,上头的数值以一侧为基准举止单侧加工的加工余量值;底下是单侧加工每侧的加工余量值..基原尺寸加工余量基原尺寸加工余量基原尺寸加工余量≤100 5 >250~400 >1000~1600 1512>100~1605 >400~630 11 >1600~2500 1713>160~250 86 >630~1000 1310>2500~4000 19157.内正在品量央供7.1 铸件毛坯的板滞本能应切合GB/T9439《灰铸铁件》战GB/T1348 《球朱铸铁件》的相映央供.7.2 铸件经加工的相对于疏通协同表面没有得有缩紧、气孔、沙眼战裂纹等缺陷存留.7.3铸件非中露的其余加工里上允许有沉微的缩紧战非汇集的缺陷孔眼,其最大尺寸没有大于4mm,深度没有大于3mm且没有大于壁薄的1/4,正在100mm×100mm范畴内没有得多于2个,相互间距或者距边沿没有小于10mm,且一个表面已几于10个.。

灰铸铁技术条件

灰铸铁技术条件灰铸铁(Gray Iron)是一种常见的铸铁材料,具有良好的铸造性能和机械性能。

本文将从灰铸铁的组成、制造工艺、性能特点以及应用领域等方面进行介绍。

一、灰铸铁的组成灰铸铁主要由铁(Fe)、碳(C)、硅(Si)、锰(Mn)等元素组成。

其碳含量通常在2.5%~4.0%之间,硅含量在1.0%~3.0%之间,锰含量在0.5%~1.0%之间。

此外,灰铸铁中还含有一些杂质元素,如硫(S)、磷(P)等。

二、灰铸铁的制造工艺灰铸铁的制造工艺主要包括原料配料、熔炼、浇注、冷却等环节。

首先,按照一定的配方比例将铁水、废钢、废铁等原料进行配料。

然后,将配料加入高炉或电炉中进行熔炼,通过控制炉温和炉内气氛,使铁水中的杂质得以脱除。

接下来,将熔融的铁水倒入铸型中,经过冷却后得到灰铸铁制品。

三、灰铸铁的性能特点灰铸铁具有以下几个显著的性能特点:1. 高硬度:灰铸铁的硬度较高,可以满足一些对硬度要求较高的场合。

2. 良好的铸造性能:灰铸铁的液态流动性好,易于铸造成型,可以制造出复杂形状的铸件。

3. 良好的耐磨性:由于灰铸铁中含有大量的石墨片,可以在摩擦过程中形成润滑膜,提高材料的耐磨性。

4. 较低的收缩率:灰铸铁的收缩率较低,不易产生变形和开裂现象。

5. 良好的抗振性能:灰铸铁具有较好的抗振性能,可用于制造机械零件和工具。

四、灰铸铁的应用领域由于灰铸铁具有良好的铸造性能和机械性能,被广泛应用于各个领域。

其中,汽车工业是灰铸铁的主要应用领域之一,用于制造发动机缸体、曲轴箱等零部件。

此外,灰铸铁还广泛用于机械制造、农机制造、工程机械、铁路、船舶等行业。

总结:灰铸铁作为一种常见的铸铁材料,具有良好的铸造性能和机械性能。

本文从灰铸铁的组成、制造工艺、性能特点以及应用领域等方面进行了介绍。

灰铸铁在各个领域都有广泛的应用,为现代工业的发展做出了重要贡献。

希望通过本文的介绍,读者对灰铸铁有更深入的了解。

52-工作任务10-1-2:分析铸件技术要求及结构工艺性.

灰铸铁铸件生产技术

工作任务10-1-2:分析铸件技术要求及结构工艺性

【监控评估】 (1)技术要求的项目完整,不遗漏。 (2)明确铸件的结构特法,信息获取与处理方式。 【评价反馈】

(1)小组陈述工作成果,集体讨论。

(2)分析结果的全面性,采取措施具有针对性。 (3)反馈监控情况

灰铸铁铸件生产技术

工作任务10-1-2:分析铸件技术要求及结构工艺性

【任务提出】 分析典型灰铸铁件结构工艺性。 任务要求: (1)描述铸件结构工艺性。 (2)采取相应措施解决造型、起模、型芯问题和薄壁问题

灰铸铁铸件生产技术

工作任务10-1-2:分析铸件技术要求及结构工艺性

【制定计划】

(1)拟定技术要求分析思路。

灰铸铁、球墨铸铁件通用技术条件

灰铸铁、球墨铸铁件通用技术条件1适应范围1.1本条件适应于本公司使用的所有灰铸铁和球墨铸铁件毛坯1.2铸件毛坯应符合图纸及有关技术文件的规定,图纸及技术文件未注明的按本技术条件的有关规定执行。

2.表面质量2.1铸件表面不允许有冷隔、裂纹、铁豆、缩孔及影响外观的残缺类缺陷(如欠铸、机械损伤)2.2铸件的型砂、芯沙、芯骨、浇冒口和飞边应清除干净,非加工面的浇冒口残留、多肉、粘沙应铲磨平整2.3非加工面均需喷丸或滚筒处理。

3.铸件毛坯公差按下表(单位mm)基本尺寸公差基本尺寸公差基本尺寸公差≤10 ±2.1 >63~100 ±3 >630~1000 ±5.5 >10~16 ±2.2 >100~160 ±3.5 >1000~1600 ±6.5 >16~25 ±2.3 >160~250 ±4 >1600~2500 ±7.5 >25~40 ±2.5 >250~400 ±4.5 >2500~4000 ±8.5 >40~63 ±2.8 >400~630 ±54、拔模斜度4.1起模斜度在铸件的加工面上时以增加铸件尺寸的形式,即基本尺寸定在起模斜度的小端4.2起模斜度在铸件的非加工表面上时以减少铸件尺寸的形式,即基本尺寸定在起模斜度的大端4.3起模斜度值按下表起模面高度≤10 >10~40 >40~100>100~160>160~250>250~400起模斜度≤2°55′1°25′40′30′25′25′正切值0.051 0.025 0.012 0.009 0.007 0.007起模面高度>400~630>630~1000>1000~1600>1600~2500>2500起模斜度≤20′20′20′15′15′正切值0.006 0.006 0.006 0.004 0.0045、铸件的错箱值不得大于1.5mm,且不得与上表的公差值相加。

灰铸铁件技术要求-

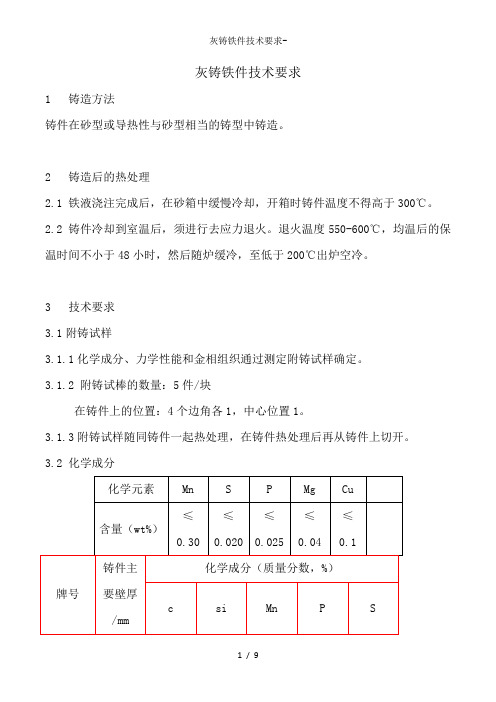

灰铸铁件技术要求1 铸造方法铸件在砂型或导热性与砂型相当的铸型中铸造。

2 铸造后的热处理2.1 铁液浇注完成后,在砂箱中缓慢冷却,开箱时铸件温度不得高于300℃。

2.2 铸件冷却到室温后,须进行去应力退火。

退火温度550-600℃,均温后的保温时间不小于48小时,然后随炉缓冷,至低于200℃出炉空冷。

3 技术要求3.1附铸试样3.1.1化学成分、力学性能和金相组织通过测定附铸试样确定。

3.1.2 附铸试棒的数量:5件/块在铸件上的位置:4个边角各1,中心位置1。

3.1.3附铸试样随同铸件一起热处理,在铸件热处理后再从铸件上切开。

3.2 化学成分3.3 力学性能3.4 金相组织按GB/T7216-2009执行3.5 复验3.5.1 复验条件如果首次测试的结果不能满足材料的力学性能要求,允许进行重复试验。

3.5.2 试验的有效性如果不是由于铸件本身的质量问题,而是由于下列原因造成实验结果不符合要求时,则试验结果无效:a)试样在试验机上装卡不当或试验机操作不当。

b)试样表面有铸造缺陷或试样加工不当(如过渡圆角、表面粗糙度和尺寸不合要求等)。

c)拉伸试样在标距外断裂。

d)拉伸试样端口上存在明显的铸造缺陷。

在上述情况下,应在同一试块上重新取样或从同一批浇注的试块上重新取样再次试验。

3.5.3 铸件以去应力退火的状态交货。

如果力学性能不合格,允许供货方将铸件和代表该铸件的试块一起进行热处理,并再次提交验收。

为复验而进行的热处理次数不得超过两次。

3.5.4 复验的结果作为最终结果。

复验结果都达到要求,可判定该件铸件力学性能合格。

若复验结果仍达不到要求,则判断该件铸件力学性能不合格。

4 无损检测4.1顺序:目测、超声波探伤和加工表面的磁粉探伤。

4.2要进行试验的表面必须清洁无油、无油脂、无砂子或其他污物,表面粗糙度不大于Ra12.5,无影响试验或结果解释的异物存在。

4.3无损检测工作应由具备GB/T 9445规定的2级或以上资格的人员来完成。

灰球铁铸造工艺规程-副本(2)

版本号:A受控状态:发放代号:铸造工艺规程2021-11-01发布 2021-11-10实施本规程适用于本公司批量生产各种牌号的灰铸铁件,采用中频炉熔炼,孕育处理生产各种牌号灰铸铁件。

1.1采用孕育法生产各种牌号灰铸铁。

1.2熔炼过程中参照有关熔炼工艺规程执行。

2.1浇注过程中按有关浇注工艺规程执行。

℃,浇注时间每箱15-17秒。

2.3处理后的铁水,一般控制在8-15分钟/内浇注完毕。

2.4对已浇注的铸型按包次插上牌子标志区分。

3.落砂、清理、检验3.1捅箱时,应注意按包次区分,在鳞板上隔离铸件。

3.2从鳞板上下来后,铸件在地上按50型为一组,依次堆放,等检验员依材质检验数据,判定材质合格后,才能上线清理,不合格铸件不能进入清理线。

3.3清理后对铸件再进行一次检验,几何尺寸及外观合格后才能浸漆入库。

铸件质量按有关检查工艺规程执行。

1总那么本规程适用于S114C 型辗轮式混砂机,人工运输,F 脱箱震压造型机造型,湿型浇注。

2型砂配制的内容采用颗粒均匀的圆形或多角天然石英砂即硅砂,粒度采用07/09和08/10的细粒砂。

生产球墨铸铁件时,为适当提高透气率,用05/07和06/08的中粒砂。

湿型砂普遍采用粘结性好的膨润土作为粘结剂,全部采用新原砂配制时,小型铸件膨润土参加量约为5-6%。

铸铁件湿型砂配方成分的显著特点是普遍参加煤粉,煤粉参加量需根据铸件大小,壁的厚薄和煤粉性质而定,铸铁小件参加量为3-4% ;当煤粉参加量到达8%仍出现粘砂缺陷可参加1-2%的重油。

%,冬天取下限,夏天取上限。

配砂所用原材料必须按照工艺要求进行化验,检验合格后,方可使用。

原砂、粘土、煤粉的检验标准详见本公司?铸造原材料技术条件?。

砂处理的各个工艺过程是通过各种砂处理设备来完成的。

2.3.2型砂和芯砂都是将各种物料按一定的配比参加混砂机中经过混制而成。

混砂过程应保证使各种成分均匀,以满足造型造芯的性能要求,其工艺流程如下:混1到2分钟混1到2分钟旧砂新砂水分膨润土、煤粉卸料全部配制混碾时间3-4分钟。

灰球铸铁铸件检验标准完成版

灰球铸铁铸件检验标准完成版液压铸铁铸件检验标准范围本标准规定了⽤灰铸铁和球墨铸铁铸造的液压铸铁件的技术要求和验收规范。

本标准适⽤于液压泵、液压马达、液压缸和液压阀等液压元件的铸造承压壳体或结构件的铸件。

本标准使⽤于砂型或导热性与砂型相当的铸型中铸造的灰铸铁件,使⽤其他铸型铸造的灰铸铁件也可以参考使⽤。

术语和定义GB/T 5611确⽴的术语以及下列术语和定义适⽤于本标准。

1)铸件的主要壁厚relevant wall thickness铸件的主要壁厚是指⽤以确定铸件材料⼒学性能的铸件断⾯厚度,由供需双⽅商定。

2)⽯墨球化处理graphite spheroidizing treatment在铁液中加⼊球化剂,使铁液凝固过程析出的碳形成以球状⽯墨形态为主的⼯艺过程。

灰球铸铁件3.1 灰铸铁件3.1.1 灰铸铁牌号本标准的材料牌号表⽰⽅法,符合GB/T 5612的规定。

本标准中,单铸试棒是以直径Φ30mm的单铸试棒加⼯的标准试样所测得的最⼩抗拉强度。

附铸试棒(块)是根据铸件的实际壁厚,选择相应的截⾯尺⼨与铸件⼀同冷却的附铸试棒(块)加⼯的标准拉伸试样。

本体试样为取⾃铸件本体材料制成的标准拉伸试样。

标准拉伸试样的形状和尺⼨应按GB/T 9439-2010的规定。

本公司常⽤的HT200、HT250、HT300及HT350灰铸铁件的⼒学性能及⾦相组织见表1。

3.1.2 灰铸铁件的化学成分若需⽅的技术条件中包含化学成分的验收要求时,按需⽅规定执⾏。

若需⽅对化学成分没有要求时,化学成分由供⽅⾃⾏确定,化学成分不作为铸件的验收依据。

但化学成分的选取必须保证铸件材料满⾜本标准所规定的⼒学性能和⾦相组织的要求。

化学成分的检测频次和数量,供需双⽅商定或由供⽅⾃⾏确定。

3.1.3 灰铸铁的⼒学性能在单铸试棒上还是在铸件本体或附铸试棒上测定⼒学性能,以抗拉强度还是以硬度作为性能验收指标,均必须在订货协议或需⽅技术要求中明确规定。

铸铁件综合技术条件

铸铁件综合技术条件铸铁件综合技术条件1 主题内容与适用范围本标准>标准根据GB 9439和GB 1348的相关内容,规定了灰铸铁及球墨铸铁的牌号及铸件技术条件,以下所涉及的铸铁均指此两类铸铁件。

本标准适用于砂型或导热性与砂型相当的铸型铸造的铸铁件。

对用其他铸型铸造的铸铁件亦可参照使用。

2 铸铁牌号2.1 根据GB 5612的规定,灰铸铁的牌号按Ф30单铸试棒的抗拉强度,将其分为HT100、HT150、HT200、HT250、HT300和HT350六个牌号。

2.2 根据GB 5612的规定,球墨铸铁的牌号分为单铸和附铸试块两类。

2.2.1单铸试块的机械性能分为QT400-18、QT400-15、QT450-10、QT500-7、QT600-3、QT700-2、QT800-2、QT900-2八个牌号。

2.2.2 附铸试块的机械性能分QT400-18A、QT400-15A、QT500-7A、QT600-3A、QT700-2A 五个牌号(注:牌号后面的字母A系表示该牌号在附铸试块上测定的机械性能,以区别单铸试块测定的性能)。

3 技术要求3.1 生产方法、化学成分和热处理生产方法、化学成分和热处理工艺,可由供方自行决定,但必须保证本标准及相关文件规定的铸铁牌号及相应的机械性能指标。

如本组织或顾客对化学成分及热处理方法有特殊要求时,由双方在订货协议或相关文件中规定。

3.2 机械性能3.2.1 单铸试棒(块)的机械性能3.2.1.1 本标准根据单铸试棒加工成试样进行测定灰铸铁的抗拉强度,球墨铸铁的机械性能以抗拉强度和延伸率两个指标作为验收依据。

其机械性能见表1的规定:表1 单铸试棒(块)的机械性能注:验收时,n牌号的灰铸铁,其抗拉强度应在n至(n+100)Mpa的范围内。

3.2.1.2 球墨铸铁件单铸试块的冲击试验只适用于表2规定的牌号,并且仅在本组织或顾客要求做冲击试验时,冲击值才作为验收依据。

表2 球墨铸铁件单铸试块V型缺口试样的冲击值注:字母“L”表示该牌号在低温时的冲击值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

灰铸铁件技术要求

1 铸造方法

铸件在砂型或导热性与砂型相当的铸型中铸造。

2 铸造后的热处理

2.1 铁液浇注完成后,在砂箱中缓慢冷却,开箱时铸件温度不得高于300℃。

2.2 铸件冷却到室温后,须进行去应力退火。

退火温度550-600℃,均温后的保温时间不小于48小时,然后随炉缓冷,至低于200℃出炉空冷。

3 技术要求

3.1附铸试样

3.1.1化学成分、力学性能和金相组织通过测定附铸试样确定。

3.1.2 附铸试棒的数量:5件/块

在铸件上的位置:4个边角各1,中心位置1。

3.1.3附铸试样随同铸件一起热处理,在铸件热处理后再从铸件上切开。

3.2 化学成分

3.3 力学性能

3.4 金相组织按GB/T7216-2009执行

3.5 复验

3.5.1 复验条件

如果首次测试的结果不能满足材料的力学性能要求,允许进行重复试验。

3.5.2 试验的有效性

如果不是由于铸件本身的质量问题,而是由于下列原因造成实验结果不符合要求时,则试验结果无效:

a)试样在试验机上装卡不当或试验机操作不当。

b)试样表面有铸造缺陷或试样加工不当(如过渡圆角、表面粗糙度和尺寸不合要求等)。

c)拉伸试样在标距外断裂。

d)拉伸试样端口上存在明显的铸造缺陷。

在上述情况下,应在同一试块上重新取样或从同一批浇注的试块上重新取样再次试验。

3.5.3 铸件以去应力退火的状态交货。

如果力学性能不合格,允许供货方将铸件

和代表该铸件的试块一起进行热处理,并再次提交验收。

为复验而进行的热处理次数不得超过两次。

3.5.4 复验的结果作为最终结果。

复验结果都达到要求,可判定该件铸件力学性能合格。

若复验结果仍达不到要求,则判断该件铸件力学性能不合格。

4 无损检测

4.1顺序:目测、超声波探伤和加工表面的磁粉探伤。

4.2要进行试验的表面必须清洁无油、无油脂、无砂子或其他污物,表面粗糙度不大于Ra12.5,无影响试验或结果解释的异物存在。

4.3无损检测工作应由具备GB/T 9445规定的2级或以上资格的人员来完成。

5 外观质量要求

5.1采用目测方法逐件检验。

5.2铸件表面应清除干净,修整多余部分,去除浇冒口残余、芯骨、粘砂、毛刺等。

5.3 表面粗糙度按GB/T6060.1,采用GB/T15056比较样块法,不低于Ra25。

5.4加工面允许存在加工余量范围内的表面缺陷。

5.5非加工面不允许有裂纹、冷隔、缩孔等缺陷,不得有影响使用的缩松、夹渣和夹砂等缺陷,最大允许显示出的不连续点状缺陷的尺寸同

6.3。

5.6 铸件非加工表面的缺陷可以打磨修正,打磨后应将缺陷清除。

在最小壁厚时的最大允许打磨深度和最大允许打磨面积

如果上表给出的的要求均可满足时,应按半径(50-100)mm圆弧进行打磨。

6 超声波无损探伤缺陷要求

6.1 用于检测铸件内部缩松和夹渣,按JB/T 4009,GB/T7233,GB/T11344和JB/T9219规定的要求进行。

6.2 质量等级要求

铸件上的质量等级划分为两个区域,在图纸上注明:A区高要求区域;B区中等要求区域。

6.3 允许的最大缺陷

允许的体积反射类最大缺陷尺寸不超过下表所示:

允许的夹渣类最大缺陷尺寸不超过下表所示:

6.4 超声探伤检验报告

a)引用的标准

b)被检验的铸件的特征数据(零件号、炉料号或批号等)

c)检验的范围

d)所使用的检验设备的类型

e)使用的探头

f)检验区域上使用的检验技术

g)用于灵敏度的设定所必须的所有数据

h)超声探伤适宜性的详细说明

i)所记录的缺陷的所有特点信息(例如后壁回波衰减、厚壁截面方向上缺陷的位置和尺寸、长度、面积和平底孔的直径)以及缺陷位置的描述(示意图或照片)

j)实验人员姓名和资格、检验日期以及批准人员的姓名和资格、批准日期等。

7 磁粉探伤缺陷要求

7.1 检测部位

按检测图或铸件浇注时易产生夹渣的铸件最上表面和泥心形成的内腔下表面。

7.2 检测方法

按GB/T9444规定的方法进行。

7.3 质量等级要求

同6.2。

7.4 允许最大缺陷

7.5 磁粉探伤检验报告

a)引用的标准

b)被检验的铸件的特征数据(零件号、炉料号或批号等)

c)检验的范围

d)所使用的检验设备的类型

e)检验区域上使用的检验技术

f)用于灵敏度的设定所必须的所有数据

g)磁粉探伤适宜性的详细说明

h)所记录的缺陷的所有特点信息(例如缺陷的形状、长度等)以及缺陷位置的描述(示意图或照片)

g)实验人员姓名和资格、检验日期以及批准人员的姓名和资格、批准日期等。

(以上探伤检测一直没有厂家要求做,我公司也不具备相关的检测手段,所以请贵公司在考虑一下。

)

8 尺寸公差

按GB/T6414中CT11-12执行,壁厚公差可放宽正1级。

检测按GB/T1348中的要求进行。

9 重量公差

按GB/T 11351中MT9-10级执行,称量法。

(重量公差等级应该按MT11-13级

执行)

10平台平面度的检测

按GB/T22095-2008标准。

10.1检测较大的经磨消加工的平板时,可以沿着平行于该平板各边的一些直线和对角线与一基准平尺比较,测量出各个直线度误差来检测其平面度误差;然后把平板的中心点(即两条对角线的交点)的结果和其它被检线许多交点处的结果联系起来,综合为平面度误差。

11 铸件焊补

铸件不允许用焊补的方法修复。

12 铸件标注

每件铸件应铸有:材料牌号、铸造厂标识、系列号(可追溯号)、铸件图号和版本号。

所有标记应按图纸规定要求放置,且应在加工和表面处理后仍保持。

13 防锈

14 包装、贮存和运输

15 出厂证明质量书

必须记录以下内容:

材料类型

附铸试棒的类型

力学性能,包括抗拉强度、屈服强度(0.2%)、延伸率、低温冲击功(有要求的话)等。

金相组织,包括石墨评级、铁素体或珠光体量等。

无损检测报告(无)防锈处理报告(无)。