自动弯管机设计参考

自动液压数控弯管机设计与试验

自动液压数控弯管机设计与试验一、设计原理1.液压系统:液压系统主要由液压泵、液压缸、液压阀等组成。

通过液压泵提供的压力,液压系统将其传递给液压缸,从而实现弯管的作用力。

液压阀用于控制液压油的流动方向和流量大小。

2.弯管模具:弯管模具是实现金属管材弯曲的工具。

其设计原理是通过机械力和液压力的作用,使金属管材发生弯曲变形。

弯管模具的设计应考虑到材质的选择、弯曲角度的设定以及对金属管材的变形情况进行预测和控制。

3.数控系统:数控系统主要控制弯管机的运动轴向和角度,实现高精度的弯管加工。

数控系统通过编程控制,使弯管机按照设定的轨迹和角度进行运动,从而实现特定形状的弯管加工。

二、试验结果为验证自动液压数控弯管机的设计效果,我们进行了以下试验1.弯曲精度:通过多组试验样品的测量和数据统计,发现自动液压数控弯管机的弯曲精度达到了设计要求。

在设定的弯曲角度范围内,弯管的误差小于0.1mm,满足了高精度弯管的制造要求。

2.加工效率:通过与传统手动操作方式的对比试验,我们发现自动液压数控弯管机可以大大提高弯管的加工效率。

在相同的弯管材料和尺寸条件下,自动液压数控弯管机的加工速度是传统方式的2倍以上。

3.使用便捷性:自动液压数控弯管机的数控系统以简洁的操作界面展示,仅需通过编程控制即可实现复杂形状的弯管加工。

并且数控系统支持导入CAD图纸文件进行加工,具有较高的使用便捷性。

综上所述,自动液压数控弯管机的设计和试验结果表明,其具有高精度、高效率和使用便捷等优点,能够满足金属加工领域对弯管加工的要求。

随着现代工业技术的不断进步,自动液压数控弯管机将在金属加工领域发挥越来越重要的作用。

弯管机设计

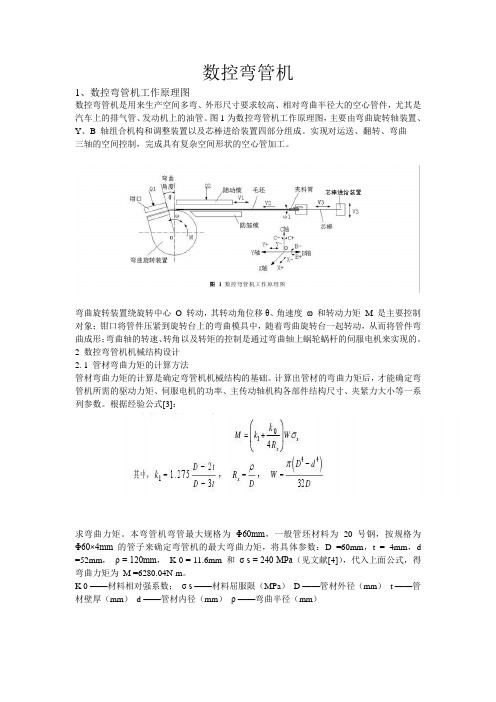

数控弯管机1、数控弯管机工作原理图数控弯管机是用来生产空间多弯、外形尺寸要求较高、相对弯曲半径大的空心管件,尤其是汽车上的排气管、发动机上的油管。

图1为数控弯管机工作原理图,主要由弯曲旋转轴装置、Y、B 轴组合机构和调整装置以及芯棒进给装置四部分组成。

实现对运送、翻转、弯曲三轴的空间控制,完成具有复杂空间形状的空心管加工。

弯曲旋转装置绕旋转中心O 转动,其转动角位移θ、角速度ω 和转动力矩M 是主要控制对象;钳口将管件压紧到旋转台上的弯曲模具中,随着弯曲旋转台一起转动,从而将管件弯曲成形;弯曲轴的转速、转角以及转矩的控制是通过弯曲轴上蜗轮蜗杆的伺服电机来实现的。

2 数控弯管机机械结构设计2. 1 管材弯曲力矩的计算方法管材弯曲力矩的计算是确定弯管机机械结构的基础。

计算出管材的弯曲力矩后,才能确定弯管机所需的驱动力矩、伺服电机的功率、主传动轴机构各部件结构尺寸、夹紧力大小等一系列参数。

根据经验公式[3]:求弯曲力矩。

本弯管机弯管最大规格为Φ60mm,一般管坯材料为20 号钢,按规格为Φ60×4mm 的管子来确定弯管机的最大弯曲力矩,将具体参数:D =60mm,t = 4mm,d =52mm,ρ = 120mm,K 0 = 11.6mm 和σ s = 240 MPa(见文献[4]),代入上面公式,得弯曲力矩为M =6280.04N·m。

K 0 ——材料相对强系数;σ s ——材料屈服限(MPa)D ——管材外径(mm)t ——管材壁厚(mm) d ——管材内径(mm)ρ ——弯曲半径(mm)2.2 弯曲轴及弯曲臂设计弯曲轴是弯管机中重要的部件,由于弯曲力很大,弯曲轴承受很大的扭矩,轴的材料选择合金钢,同时用热处理或化学处理的办法提高其耐磨性和抗疲劳强度[5]。

轴的结构形式和尺寸是根据轴上零件的安装、定位以及轴的制造工艺等要求确定的。

弯管机工作过程中,弯曲轴带动弯曲臂及弯曲臂上的一些辅助机构,通过弯曲臂上的钳口夹紧工件,钳口由液压缸实现夹紧。

弯管机设计范文范文

弯管机设计范文范文一、引言弯管机是一种用于对金属管材进行弯曲加工的专用机械设备。

它在工业生产中具有广泛的应用,可以用于制造汽车零部件、家具、建筑结构等各种产品。

本文将介绍一种弯管机的设计方案,以满足一般工业生产需求。

二、设计要求1. 预期加工管材的直径范围为20mm-100mm;2.加工管材的最大弯曲角度为180度,且允许一定的误差范围;3.设备结构紧凑,便于操作和维护;4.设备具有稳定的性能和高效的加工能力。

三、设计方案1.设备整体结构设计弯管机的整体结构采用框架式设计,由主机、液压系统、电气控制系统等部分组成。

主机采用铸铁材料制作,确保设备的稳定性和强度。

液压系统采用双泵双回路设计,保证加工过程中的压力和流量的稳定控制。

电气控制系统采用PLC程序控制,实现精确的弯曲控制和操作界面的友好性。

2.弯管机构设计弯管机构设计采用液压弯曲方式,通过液压缸施加力对管材进行弯曲。

弯管机构由弯曲头、弯曲模具和夹紧装置组成。

弯曲头采用合金刚性材料制作,确保强度和耐磨性能。

弯曲模具采用可拆卸设计,方便更换不同直径的管材。

夹紧装置采用液压夹紧方式,确保管材在弯曲过程中的稳定性和安全性。

3.控制系统设计控制系统设计采用PLC程序控制,通过传感器实时检测管材的位置和角度。

根据设定的弯曲参数,控制液压系统的工作,实现精确的弯曲加工。

同时,为了提高操作的便捷性和安全性,增加了触摸屏显示和报警系统,确保操作人员可以清晰地了解设备的工作状态和异常情况。

四、设计优势1.设备具有较宽的加工管材直径范围,可以满足一般工业生产的需求;2.设备的弯曲角度控制精度高,可以满足产品的精度要求;3.设备结构紧凑,占地面积小,方便移动和维护;4.设备采用液压控制,加工效率高且稳定性好。

五、结论通过对弯管机的设计方案进行介绍,可以看出该设备具有较好的工业应用性能。

设计方案采用可靠的机械结构和先进的控制系统,可以满足工业生产的要求,提高生产效率和产品质量。

自动弯管机的设计

目录摘要 (1)第一章管材弯曲的概况及背景 (2)第二章管材弯曲加工的原理 (3)第三章管材弯曲变形程度 (10)第四章弯管机的类型 (13)第五章本设计的基本结构和原理 (15)弯管机的基本结构 (15)电气原理 (15)操作原理与分析 (17)保证弯管质量的设计措施 (18)第六章本设计参数的选择和计算 (22)电机的选择 (22)电气元件的选择和计算 (22)传动比的分配 (22)带传动的计算和选择 (23)减速器的选择 (24)连轴器的选用 (25)齿轮的选择和计算 (26)轴的设计和校核 (26)轴承的选择 (30)轴承盖的设计 (31)机体 (31)总结 (32)参考文献 (33)附录 (34)摘要弯曲是成形工序之一,应用相当广泛,在工业生产中占有很大的比重。

在工业生产中,弯曲成形方法很多,使用的设备和工具也是多种多样的。

这里主要介绍的是管类弯曲成形工艺及弯管机。

管类弯曲件的结构,应具有良好的工艺性,这样可以简化工艺过程,并可以提高管类弯曲件的公差等级。

管类弯曲件的工艺性分析是根据弯曲过程的变形规律,并总结弯曲件实际生产经验提出的。

管材的弯曲加工在工业生产中占有非常重要的地位,弯管机是管材弯曲的主要设备。

根据各种弯管机的不同性能以及其生产特点,就原来弯管机所存在的一些诸如弯曲质量差、劳动强度大、效率低等问题,本次设计的弯管机是采用机械传动,半自动控制的一种弯管机,主要是对其整体的结构进行设计,使其能够适应生产的需要,达到省工、省时、提高生产效率、提高生产精度的目的。

该机主要有弯曲模、机体、挡料架、传动机构、电气控制系统等组成。

电机通过皮带传动带动涡轮减速器传动,再通过传动轴、齿轮付,将动力传到弯曲模上,使弯曲模旋转。

关键词:管材弯曲自动弯管机设计ABSTRACTBending is one of the forming processes, which has a wide application and occupies a prodigious proportion in industry production. It’s mainly produced for the technological properties of the pipe bended part and the design of bending machine.In order to simplify the technical process and enhance the tolerance grade of the pipe bended part, the structure of the pipe bended part should have good technological properties. The analysis of the pipe bended part is based on the deformation rule and on experience.The bending of the pipe plays an important ro le in the ind ustry manufacture. The bend ing machine is the mostly imp lement in the p ipe bending. According to the bending machine’s different property and it’s manufacture property. Think ing o f the problem such as the worse bending quality, the low efficient and so on. We design a comp letely auto bend ing machine.This bend ing machine is made up of the bending model, the machine frame, the transmit mechanism, the electric control system (include the brake system) and so on. First, the electric machine through the belt transmiss ion to drive the worm speed reducer. Then through the transmit axis and the gear, the mechanism transmit the power to the bending model, so the model begin to revolve.Key words : bending machine, bend,pipe bending第一章管材弯曲的概况及背景管材塑性加工是对管材的二次加工,属于管材的深加工技术。

DW38数控弯管机机械设计说明书及CAD图纸资料

DW38数控弯管机机械设计说明书及CAD图纸资料全套设计(图纸)加 401339828摘要管的弯制方法有很多,相应的设备也有很多,但大多数都是用手动或机械弯管机加工生产出来的,而且多为冷弯。

在实际中通常是根据生产对管的质量要求选择相应的弯管机进行加工。

本课题旨在寻求一种新的弯管工艺,在保证弯管质量的前提下尽可能提高弯管的速度。

本着以上的目的,本课题研究设计了一款DW38液压全自动弯管机。

它具有生产效率较高,制造成本低。

整台机器共有以下几部分组成:送料夹紧和送料机构、弯曲夹紧机构、弯曲机构和切断机构四大部分组成。

除了切断机构是由一台功率为0.37kw的小功率三相异步电动机带动之外,其它的机构均采用了液压传动。

弯管方式采用辗压。

在弯管的过程中,定模保持不动,固定在旋转平台上的动模进行靠模完成管子的加工。

由于主要采用了液压传动的传动方式,和其它的液压设备相同,该液压全自动弯管机在传动上大为简化,缩短了传动链,从而提高了动力的传动效率。

本设备可以一次完成两根管料的同时加工,所以加工效率较高。

关键词:弯管机齿轮传动液压缸专业论文设计图纸资料在线提供,优质质量,答辩无忧毕业论文ABSTRACTThere are many bending method of tube, so the corresponding deviceis a lot. But most bending machine is manual or mechanical processing, and mostly is cold .In practice; the select of bending machine isusually based on the quality of the production requirements on tube.This topic seeks to find a new elbow technology, in ensuring the quality of pipe bends under the premise of improving the speed as much as possible.In the above purpose, the research design of a hydraulic automatic tube bending machine. It has higher production efficiency, low manufacturing cost. The whole machine is a total of the following components: Feeding clamping and feed mechanism, clamp body bending, bending bodies and cut off the bodies of four parts. In addition to cutting off body by a low-power power 0.37kw three phase induction motor drive, the other agencies are using a hydraulic transmission. Rolling Elbow is adopted. In the bending process, scheduled to die remain intact, fixed on the rotating platform, the dynamic model for the tube to complete the processing by the module.Since the main use of the hydraulic drive transmission, and other similar hydraulic equipment, automatic bending machine of the hydraulic drive on the greatly simplified, reducing the transmission chain, resulting in improved power transmission efficiency. The device at once, while two pipe materials processing, so the processing efficiency ishigher.Bender,Motor, Gear, Hydraulic cylinder Keywords:1毕业论文目录第1章管子弯曲方法的选择.............................................. 4 1.1管料弯曲变形分析 ..................................................................... ........................... 4 1.2常用弯管方法 ..................................................................... ................................... 4 1.4弯曲方法的拟定 ..................................................................... ............................... 6 第2章弯管机的总体设计拟定.. (7)2.1弯管机的总体机拟定及分析 ..................................................................... (7)2.2弯管机总体机构的划分...................................................................... . (7)第3章弯管机各机构的选择和设计 (8)3.1靠模弯曲机构的设计 ............................................................................................ 8 3.2定模和夹块运动的设计...................................................................... ................... 8 3.3顶镦装置的设计 ..................................................................... ............................... 8 3.4切断机构的设计 ..................................................................... ............................... 9 第4章齿轮的参数计算和选定........................................... 10 4.1齿轮的拟定 ..................................................................... ..................................... 10 4.2齿条的参数计算和拟定...................................................................... ................. 10 第5章液压缸的设计................................................... 11 5.1液压缸主要参数的初步计算和拟定 ...................................................................11 5.2液压缸的验算 ..................................................................... ................................. 11 5.3液压缸各部分结构形式的拟定 ..................................................................... . (12)5.3.1缸筒与端盖联接方式的确定 ..................................................................... . (12)5.3.2 .............................................................. ....................................... 12 活塞结构形式的选取5.3.3活塞杆的结构拟定以及直径的计算 ..................................................................... .. (13)5.3.4活塞与活塞杆的联接以及活塞的密封 ..................................................................... . (14)5.3.5 导向套的选择 ..................................................................... ............................................ 14 第6章大液压缸的选择................................................. 15 第7章切断电机的选择以及计算......................................... 16 第8章冷弯工艺参数的计算............................................. 17 8.1冷弯工艺参数的计算 ..................................................................... . (17)8.1.1弯头伸长量的计算 ..................................................................... .. (17)2毕业论文8.1.2旋转力矩的计算 ..................................................................... .. (17)8.1.3夹紧力和压料力的计算 ..................................................................... .................................... 18 第9章旋转轴的校核................................................... 19 结束语................................................................ 22 参考文献.. (23)致谢.................................................................243毕业论文第1章管子弯曲方法的选择1.1管料弯曲变形分析管料弯曲基本变形机理与板料弯曲加工是相同的,特殊之处在于管料断面是中空的,被折弯的管料外侧与内侧壁厚变化相反。

自动弯管机设计参考

目录目录 (1)ABSTRACT (2)第一章绪论 (2)1.1 弯管机在自工工业中的地位和各种弯管机的性价比: (2)1.2 弯管机的基本原理与选择 (3)第二章弯管机设计 (4)2.1 工件工艺分析 (4)2.1 计算弯曲力矩 (5)2.2 电机选取 (5)2.3 传动比的计算与各传动装置的运动与参数 (6)2.4 皮带轮与皮带的计算与选择 (8)2.5 蜗轮蜗杆减速箱的计算与选择 (9)2.6 联轴器的计算与选择 (9)2.7 轴承的选择 (10)2.8 轴的初步计算与设计及校核 (10)2.9 齿轮的计算与设计 (14)2.10 大小齿轴前后端盖及轴承座的结构设计 (16)2.11 轴套的结构设计 (17)2.12 盖板的结构设计及计算 (18)2.13 机身的结构设计与计算 (19)2.14 弯管机的主要参数 (20)第三章挡料架的结构设计 (21)3.1 挡料架的结构设计 (21)第四章用电器选择与电路 (23)4.1 各用电器的选择与电路设计 (23)设计总结 (25)鸣谢 (25)参考文献 (26)自动弯管机装置及其电器设计摘要:弯管机的种类多种多样,有CNC数控弯管机,有PLC型弯管机,也有简易型的自动弯管机,而本文正是关于自动弯管机的装置设计及其控制电路的设计,自动弯管机的装置可由机身、电机、减速机构、挡料机构、电器控制机构等组成。

关键词:弯管机,电器控制,弯曲半径ABSTRACTThis article focuses on the curved tube machine. A variety of the curved tube machine,there is curved tube machine of CNC control, and there is curved tube machine of PLCcontrol, there also is the simple type automatic curved tube machine, but this article is justto the design of the automatic curvede machine and its control electric circuit, and thedevice of the curved tube machine can construct with the fuselage of machine, motor , thedecreaseing-speed organization, block organization, and electric appliances controlorganization etc.Keyword : motor curved tube machine ,electric appliances control, bent radius第一章绪论1.1 弯管机在自工工业中的地位和各种弯管机的性价比:现今工业发达,无论是哪一种机器设备、健身器材、家具等几乎都有结构钢管,有导管,用以输油、输气、输液等,而在飞机、汽车及其发动机,健身器材,家具等等占有相当重要的地位。

全自动盘料弯管机弯曲装置设计大学论文

摘要全自动盘料弯管机弯曲装置是弯管机不可缺少的一部分,由弯曲模、夹紧模、托架、夹紧油缸、弯曲油缸、托架油缸、弯曲齿条、轴承座、弯曲齿轮等构成。

铜管经过导向套筒从弯曲模和夹紧模之间穿入全自动弯管机主机的芯轴杆上,然后夹紧模将铜管夹紧在两模之间,同时托架上升托住铜管,弯曲装置向前翻转作180°弯曲,将铜管弯制成U型管。

空调核心的制冷部件是冷凝管。

制冷装置的重要原材料就是冷凝管,是制冷剂的运输通道。

就现在看来冷凝管主要由弯管机生产。

本设计对弯管机盘管弯曲装置进行了总体结构、弯曲模、夹紧模的设计;对齿轮齿条进行了计算与校核;对轴承进行了选择与校核;对轴进行了设计与校核。

并选取了动力系统,论述了弯管机弯曲装置的调整、故障及其处理方法。

关键词:弯曲齿轮; 弯曲齿条; 弯曲模; 轴承; 油缸AbstractAutomatic plate material bending machine bending machine bending device is an indispensable part of the bending mold, mold clamping, brackets, clamping cylinder, curved cylinder, cylinder bracket, curved rack, bearing, bending and other gear constitute. Brass through the guide sleeve from between the bending die and the clamping die penetration of automatic bending machine host mandrel rod and the brass mold clamping clamped between the two dies, while boosting the bracket rises brass, bending means flips forward for 180 ° bend, bend copper tube into the U-tube.Central air conditioning condenser cooling components is. Refrigerating apparatus is an important raw material condenser, refrigerant transport corridors. It now appears that the main condenser manufactured by bender.The design of the coil bender bending means for the overall structure, the bending mold clamping mold design; gear rack calculated and checked; the bearings selection and verification; the shaft is designed and checked. And select the power system, it discusses the adjustments and fault processing method bender bending means.Keywords: bending gear; curved rack; flexural modulus; bearings; cylinder目录引言 (1)第一章弯管机概述 (4)1.1 弯管机的发展概况 (4)1.2 弯管机研究的意义和价值 (5)1.3 弯管机的构成及工作原理 (5)1.3.1 弯管机的构成 (5)1.3.2 弯管机的工作原理 (5)第二章全自动盘料弯管机弯曲装置概述 (6)2.1 全自动盘料弯管机弯曲装置的组成及工作原理 (6)2.2 全自动盘料弯管机弯曲装置的规格 (6)第三章全自动盘料弯管机弯曲装置的结构设计 (7)3.1 全自动盘料弯管机弯曲装置总体的结构设计 (7)3.2 弯曲模和夹紧模的设计 (8)3.2.1 回弹角的计算 (8)3.2.2 影响回弹的因素 (8)3.2.3 弯曲模和夹紧模工作原理 (9)3.3 齿轮齿条的设计 (10)3.3.1 齿轮传动的优点 (10)3.3.2 齿轮的几何尺寸计算 (10)3.3.3 齿轮的接触疲劳强度校核 (11)3.3.4 齿轮的弯曲疲劳强度校核 (12)3.4 轴承的选择与校核 (13)3.4.1 轴承的选择 (13)3.4.2 所选系列轴承的性能特点 (14)3.4.3 轴承的寿命校核 (14)3.4.4 轴承的静强度校核 (14)3.4.5 轴承的极限转速校核 (15)3.5 轴的设计 (15)3.5.1 轴的直径计算 (15)3.5.2 轴的校核 (15)第四章全自动盘料弯管机弯曲装置的结构设计 (18)4.1 全自动盘料弯管机弯曲装置油缸的选择 (18)4.2 全自动盘料弯管机弯曲装置液压泵的选择 (18)4.2.1 液压泵的选择 (18)4.2.2 V型柱塞泵的参数 (20)4.2.3 V型柱塞泵的特性 (20)第五章全自动盘料弯弯曲装置的调整管机 (21)5.1 弯曲角度的调整 (21)5.2 托架高度的调整 (22)5.3 压力调整 (22)5.4 速度调整 (22)第六章可能出现的故障及原因 (23)6.1 不夹紧的原因 (23)6.2 不弯管的原因 (23)6.3 弯曲形状差的原因 (24)结论 (25)参考文献 (26)致谢 (27)引言伴随我国加快经济体制改革和顺利加入WTO,中央空调行业毫无悬念同其他行业都面临有史以来的巨大挑战和机遇。

液压自动弯管机设计

本科毕业设计(论文)通过答辩摘要随着现代科技的高速发展,弯管技术已广泛应用于各个生产行业,特别是在锅炉、压力容器、石油石化工程等领域。

本次课题研究的双向弯管机是锅炉行业广泛使用的专业设备,属于液压弯管机,主要完成锅炉部件所需蛇形管的弯制。

这次研究中主要设计出了双向弯管机的模子提升装置和液压系统。

模子提升装置主要作用是使弯管模具提升或下降,因此,我们设计出其结构主要由定位油缸、杠杆、和机架组成,由液压泵提供动力,由杠杆传递,满足使弯管模的提升。

设计出了装置的所有零件后,计算分析了主要零件的的受力、强度情况,并用Pro/E软件进行三维实体建模与装配。

另外,我们设计了采用液压为整个双向弯管机提供动力,通过液压泵输出高压油来满足各个执行元件的正常工作。

主要设计出了液压泵站、油箱和一些辅助元件。

在管子的加工过程中,有加紧装置、转模装置、提升装置及模子横移装置都是采用液压来提供动力的,因此液压系统的设计尤其重要。

关键词:双向弯管机;模子提升;液压系统本科毕业设计(论文)通过答辩ABSTRACTAlong with the modern science and technology development, the elbow technology has widely applied in many realms of production, specially in the boiler, the pressure vessel as well as petroleum petrification project. Bidirectional pipe bending machine that we research is the specialized equipment used widespread in boiler profession, belongs to the hydraulic pressure pipe bending machine.It mainly curves the serpentuator pipes,which is a part of the boiler.In this research we had mainly designed the mold lifting gear and the hydraulic system,which belong to the bidirectional pipe bending machine.The function of the mold lifting gear is that makes the elbow piece mold promotion or drop, therefore, we designed that was made by the locating cylinder, the release lever, and the base, provided the power by the hydraulic pump, transmited by the release lever, then makes the elbow piece mold promotion and drop. After designing all components of the installment, analyzing the stress, the intensity situation of the major parts, wo carried them on the three dimensional entity modelling and the assembly with the Pro/E software.Moreover, we designs the hydraulic pressure provides the power for the bidirectional pipe bending machine, that can satisfy each functional element through the high-pressure oil outputed by hydraulic pump.We designe the station of hydraulic pressure pumping, the tank and some auxiliary parts. There are many installments provided power by hydraulic in the work of curving pipes, such as the step-up installment, the extension mold installment, the lifting gear , therefore the hydraulic system is especially important.Key words: Bidirectional pipe bending machine; Mold promotion; Hydraulic system本科毕业设计(论文)通过答辩目录第1章绪论 (1)1.1 本课题研究的目的及意义 (1)1.2 弯管机的概述 (1)1.3 课题背景 (3)1.4 国内外相关领域研究现状及成果 (3)1.4.1 弯管机的发展概况 (3)1.4.2 弯管机模子提升装置的发展概述 (5)1.4.3 弯管机动力系统的发展概述 (6)1.5 本章小结 (7)第2章机械结构总体方案设计 (8)2.1 模子提升装置总体设计要求及内容 (8)2.1.1 提升装置的设计要求 (8)2.1.2 提升装置的设计内容 (8)2.2 模子提升装置的设计方案 (8)2.2.1 模子提升装置整体机构的设计 (8)2.2.2 模子提升装置主要部分的设计方案 (9)2.3 模子提升装置的设计 (9)2.3.1 定位油缸的设计 (9)2.3.2杠杆的设计 (19)2.3.3机架的设计 (21)2.4 本章小结 (21)第3章模子提升装置三维实体建模 (22)3.1 Pro/E软件简介 (22)3.2 模子提升装置三维实体建模 (22)3.2.1 定位油缸的建模 (22)3.2.2 杠杆、机架的建模 (24)3.3 模子提升装置的装配 (25)3.3.1模子提升装置的装配 (25)3.4 本章小结 (26)第4章双向弯管机液压系统设计 (28)本科毕业设计(论文)通过答辩4.1 双向弯管机液压系统概述 (28)4.1.1 双向弯管机的液压系统的组成 (28)4.1.2 双向弯管机的液压执行元件 (28)4.2双向弯管机液压系统设计 (29)4.2.1 液压站的设计 (29)4.2.2 油箱的设计 (33)4.2.3 辅助元件的确定 (34)4.3液压系统漏油、噪声控制 (38)4.3.1 液压系统漏油控制 (38)4.3.2 液压系统噪声控制 (39)4.4本章小结 (39)结论 (40)参考文献 (41)致谢 (43)本科毕业设计(论文)通过答辩第1章绪论1.1 本课题研究的目的及意义1、研究的目的本次研究的双向弯管机主要由机床、加紧装置、弯曲装置、转换装置、模子横移装置、传动装置、角度发讯和松紧发讯装置及滑动副等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录目录 (1)ABSTRACT (2)第一章绪论 (2)1.1 弯管机在自工工业中的地位和各种弯管机的性价比: (2)1.2 弯管机的基本原理与选择 (3)第二章弯管机设计 (4)2.1 工件工艺分析 (4)2.1 计算弯曲力矩 (5)2.2 电机选取 (5)2.3 传动比的计算与各传动装置的运动与参数 (6)2.4 皮带轮与皮带的计算与选择 (8)2.5 蜗轮蜗杆减速箱的计算与选择 (9)2.6 联轴器的计算与选择 (9)2.7 轴承的选择 (10)2.8 轴的初步计算与设计及校核 (10)2.9 齿轮的计算与设计 (14)2.10 大小齿轴前后端盖及轴承座的结构设计 (16)2.11 轴套的结构设计 (17)2.12 盖板的结构设计及计算 (18)2.13 机身的结构设计与计算 (19)2.14 弯管机的主要参数 (20)第三章挡料架的结构设计 (21)3.1 挡料架的结构设计 (21)第四章用电器选择与电路 (23)4.1 各用电器的选择与电路设计 (23)设计总结 (25)鸣谢 (25)参考文献 (26)自动弯管机装置及其电器设计摘要:弯管机的种类多种多样,有CNC数控弯管机,有PLC型弯管机,也有简易型的自动弯管机,而本文正是关于自动弯管机的装置设计及其控制电路的设计,自动弯管机的装置可由机身、电机、减速机构、挡料机构、电器控制机构等组成。

关键词:弯管机,电器控制,弯曲半径ABSTRACTThis article focuses on the curved tube machine. A variety of the curved tube machine,there is curved tube machine of CNC control, and there is curved tube machine of PLCcontrol, there also is the simple type automatic curved tube machine, but this article is justto the design of the automatic curvede machine and its control electric circuit, and thedevice of the curved tube machine can construct with the fuselage of machine, motor , thedecreaseing-speed organization, block organization, and electric appliances controlorganization etc.Keyword : motor curved tube machine ,electric appliances control, bent radius第一章绪论1.1 弯管机在自工工业中的地位和各种弯管机的性价比:现今工业发达,无论是哪一种机器设备、健身器材、家具等几乎都有结构钢管,有导管,用以输油、输气、输液等,而在飞机、汽车及其发动机,健身器材,家具等等占有相当重要的地位。

各种管型品种之多、数量之大、形状之复杂,给导管的加工带来了不少的困难。

对于许多小企业,家庭作坊,或者大企业中需要配管的场合,如工程机械上的压力油管,机床厂的液压管道发动机的油管健身器材的弯管等等,这些场合可能不需要功能全的弯管机,且加工的管件的难度不高,简易手动型的弯管机很可能适应。

这系列弯管机采用手动夹紧,机械弯曲,机器结构简单,控制元件极少,因此价格上比较容易被用户接受。

市面上现有的自动弯管机大多数是液压的,数控的,也有机械传动的,但它们的占地面积较大(长度在2.5~4m之间),价格昂贵(2~5万元人民币或更多),然而大多数用户都需求是是小占地面积小价格便宜使用方便的自动液压弯管机1-1 数控弯管机1-2本文便是朝这方面的用途面设计的自动弯管机,设计出一种价格和占地面积使用方便的自动弯管机(长0.9M,宽0.8M,高1.1M,价格9000元人民币左右),并着手对弯管机的性能进得进一步的强化,使其能弯曲不同口径或不同的钢型、采用制动电机以提高弯曲机的弯曲精度。

大大的简化了电器控制系统,方便操作。

1.2 弯管机的基本原理与选择管材弯曲有很多方法,相应地也就有不同的弯管设备。

在各种方法中,绕弯是最常用的弯管方法,而绕弯最常用的设备是弯管机。

因此,弯管机是管材弯曲加工的主要设备。

弯管机的结构形式很多,按弯管时加热与否可分为冷弯管机和热弯管机两类,按传动方式可分为手动、气动、机械传动和液压传动四种,按控制方式又可分为手控、半自动、自动和数控四种。

弯管机的弯曲原理,在普通情况下有以情二种,即滚弯式与缠绕式。

如下图1-1、1-2分别是弯管原理图。

弯管模图 1-3 图 1-4 二者各有优缺点。

缠绕式主要用于方管的弯曲其结构复杂,而滚弯式主要用于圆管弯曲也可用于方管弯曲但没有缠绕式好,但结构简单。

故本弯管机采用滚弯式。

弯管的步骤大致是:1.留出第1段直线段长度,并夹紧管子。

2.弯曲。

3.松开夹紧块,取出管子,使模具复位。

按管形标准样件在检验夹具上检查管形,并校正。

4.重复第1步,直至弯完管子为止。

第二章 弯管机设计2.1 工件工艺分析此工作件采用的直径为30mm 厚为2mm 是无缝钢管做为弯管件,材料为10号钢,其最小弯曲半径为60mm 。

而弯曲件的弯曲半径为100mm ,固其符合加工工艺性。

其工件如1-3图。

弯管件要求不能有裂纹,不能有过大的外凸。

不能有趋纹。

图 2-1 2.1 计算弯曲力矩 由弯管力矩公式2343s tr M πσρ=+ 其中s σ为弹性应力 r 为管材内径 t 为管材壁厚b σ为屈服应力ρ 为中性层的弯曲半径234**208*2*263*115M π=+=2346 N ·m (2-1)2.2 电机选取由经验选取弯管机的弯管速度为8r/min 则有 P=M*ω=8*22346*60π=2 KW (2-2) 由工作功率为2KW 所以电机功率P=412345P ηηηηη工(2-3)1η、2η、3η、4η、5η分别为带传动、蜗轮传动、联轴器、齿轮、轴承的传动效率。

取1η=0.96、2η=0.9、3η=0.99、4η=0.97、5η=0.98则P=420.96*0.9*0.99*0.97*0.98=2.5 KW由于弯管机需要弯多种型式的钢型,固选用较大功率的电机以使弯管机能够适用更大的弯曲范围,又由于弯曲机需要固有制动功能故选用配有制动功能的电机,且电机正反的频率过大,所以电机转速不宜过大,现取电机的转速为960r/min 为宜。

故先用电机的型号为YEP132S-6,其基本性能如表[1]2.1表2.1YEP132-6的主要性能参数电机的主要安装尺寸如下图2-2表[1]2.2 电机的安装尺寸 单位(mm )2.3 传动比的计算与各传动装置的运动与参数由电机转速N 1=960r/min ,而弯管机的速度初拟为N 5 =8r/min 所以总传动比 i 总 =N 1/N 5=120由皮带轮的传动比为1~4 所以取皮带轮的传动比1i =2.5,由于单付齿轮的传动比为1~8 。

便拟定取齿轮传动比3i =3,则蜗轮蜗杆的传动比2i =16,蜗轮的传动比不大这有利于提高蜗轮的寿命。

为进行传动件的设计计算,要推算出各轴的转速和转矩(或功率)。

如将传动装置各轴由高速至低速依次定为1轴、2轴……以及1i ,2i , … 为相邻两轴间的传动比;01η,12η… 为相邻两轴间的传动效率; P 1,P 2… 为各轴的输入功率(Kw ); T 1,T 2… 为各由的输入转矩(N ·m ); N 1,N 2… 为各轴的转速(r/min ); (1) 各轴转速电机轴转速N m =960 r/min 蜗轮小轴端N 1=m N i =9602.5=384 r/min (2-4) 蜗轮大轴端N 2=11N i =38416=24 r/min 小齿轮转速 N 3= N 2=24 r/min 大齿轮转速N 4=32N i =243=8 r/min 工作台转速N 5= N 4=8 r/min(2) 各轴的输入功率电机输出功率 P 0=3KW蜗轮小轴输入功率 P 1= P 0*01η=3*1η=3*0.96=2.88KW (2-5) 蜗轮大轴输入功率 P 2= P 112η= P 1*2η=2.88*0.9=2.59KW 齿轮小轴输入功率 P 3= P 2*23η= P 2*3η=2.59*0.99=2.56KW 齿轮大轴输入功率 P 4= P 334η= P 3*24η=2.56*0.972=2.41KW工作台输入功率 P 工= P 4*45η= P 4*24η*5η=2.41*0.972*0.98=2.22KW (3) 各轴输入转矩电机输出转矩 0T =9550*0m P N =9500*3960=29.84 N ·m (2-6) 蜗轮小轴输入转矩1T =0T *1i *1η=29.84*2.5*0.96=71.62 N ·m 蜗轮大轴输入转矩2T =1T *2i *2η=71.62*16*0.9=1031.27 N ·m 齿轮小轴输入转矩3T =2T *3η=1031.27*0.99=1020.96 N ·m 齿轮大轴输入转矩4T =3T *24η*3i =1020.96*3*0.972=2881.86 N ·m 工作台输入转矩5T =4T *24η*5η=2881.86*0.972*0.98=2657.31 N ·m 2.4 皮带轮与皮带的计算与选择由电机转速与功率,确定了采用普通A 型皮带作为传动带。

由A 型带的小带轮最小直径为70mm ,故定小带轮直径为1d =100mm 皮带速度验算1060*1000d n πυ==3.14*100*96060*1000=5.03 (2-7)所以5<υ<max υ=20 所以此带轮合格则从动轮 2d =2i *1d =100*2.5=250 mm 初选 da L =1600mm则有(2-8) 其中 A=4da L ()128d d π+-=()3.14100250160048+-=262.63 (2-9)B=()2218d d -=()22501008-=2812.5所以mm主动轮包角 α=021180*57.5d d a --=00250100180*57.5519.6-- (2-10) =0163.5>0120 带的根数 z=()0LP P P K K α+∆带带 (2-11)其中取 P 带=00.97KWP ∆带=0.11KWK α=0.96L K =0.99可得 z=()30.970.11*0.96*0.99+=2.92取z=32.5 蜗轮蜗杆减速箱的计算与选择因为蜗轮蜗杆的安装为蜗杆在蜗轮的侧面所以选用CWS 型的蜗轮蜗杆减速器,又因为蜗轮大轴输入转矩 2T =1031.27 N ·m 蜗轮小轴输入功率 P 1=2.88 KW 传动比 i =16所以选用蜗轮蜗杆的型号为[1] CWS-125 JB/T 7935 其基本性能如表2-2表[1]2-2 蜗轮减速器的主要友参数2.6 联轴器的计算与选择由于此联轴器承受的力矩相对较大,且顾及性价比轴孔径的配合关系且弹性柱销齿式联轴器的结构简单,制造容易,不需用专用的加工设备,工作是不需润滑,维修方便,更换易损件容易迅速,费用低,因此选用弹性柱销齿式联轴器。