集成电路封装的设计陶瓷封装外壳芯片低熔点玻璃陶瓷盖板-Read

集成电路的封装种类

带缓冲垫的四侧引脚扁平封装。QFP 封装之一,在封装本体的四个角设置突起(缓冲垫) 以 防止在运送过程中引脚发生弯曲变形。美国半导体厂家主要在微处理器和ASIC 等电路中 采用 此封装。引脚中心距0.635mm,引脚数从84 到196 左右(见QFP)。

20、CQFP(quad fiat package with guard ring)

带保护环的四侧引脚扁平封装。塑料QFP 之一,引脚用树脂保护环掩蔽,以防止弯曲变 形。 在把LSI 组装在印刷基板上之前,从保护环处切断引脚并使其成为海鸥翼状(L 形状)。 这种封装 在美国Motorola 公司已批量生产。引脚中心距0.5mm,引脚数最多为208 左右。

带引脚的陶瓷芯片载体,表面贴装型封装之一,引脚从封装的四个侧面引出,呈丁字形 。 带有窗口的用于封装紫外线擦除型EPROM 以及带有EPROM 的微机电路等。此封装也称为 QFJ、QFJ-G(见QFJ)。

8、COB(chip on board)

板上芯片封装,是裸芯片贴装技术之一,半导体芯片交接贴装在印刷线路板上,芯片与 基 板的电气连接用引线缝合方法实现,芯片与基板的电气连接用引线缝合方法实现,并用 树脂覆 盖以确保可靠性。虽然COB 是最简单的裸芯片贴装技术,但它的封装密度远不如TAB 和 倒片 焊技术。

31、MQFP(metric quad flat package)

按照JEDEC(美国联合电子设备委员会)标准对QFP 进行的一种分类。指引脚中心距为 0.65mm、本体厚度为3.8mm~2.0mm 的标准QFP(见QFP)。

32、MQUAD(metal quad)

美国Olin 公司开发的一种QFP 封装。基板与封盖均采用铝材,用粘合剂密封。在自然空 冷 条件下可容许2.5W~2.8W 的功率。日本新光电气工业公司于1993 年获得特许开始生产 。

第1章集成电路芯片封装技术概述ppt课件

传统装配与封装流程

硅片测试和拣选

分片

20.1

最终封装与测试

微芯片封装例子

Figure 1.8

二、封装分类及封装材料

迄今还没有一个统一的封装分类方法,业界常常从 封装材料、封装形式、应用对象等角度进行分类。

从以下四个方面进行分类: 按芯片数目; 按材料分类; 按器件与电路板互连方式; 按引脚分布;

缺陷芯片

5.

终测确保集成电路 通过电学和环境测 试

Figure 1.6

封装在IC制造流程中的位置

1、芯片封装技术—概念

狭义的封装

集成电路芯片封装(Packaging,PKG),是指利 用膜技术及微细加工技术,将芯片布置、粘贴固定 及连接在框架或基板上,并引出接线端子。通过可 塑性绝缘介质灌封固定,构成整体立体结构的工艺。

教材: 集成电路芯片封装技术 李可为 编 参考书:微系统封装技术概论 金玉丰编著

第一章

集成电路芯片封装技术概述

一、封装技术概论及相关知识

二、封装分类及封装材料

三、微电子封装技术历史和发展趋 势

一、封装技术概论及相关知识

微电子学〔Microelectronics): 一门研究集成电路设计 、制造、测试、封装等全过程的学科。

1.封装的分类 (2)

按互连方式分类:

引脚插入式 PTH(Pin-through-hole)

SIP

单边引腳

ZIP

插入式

双边引腳

DIP SK-DIP

PGA

底部引腳

表面贴装式:SMT〔Surface Mount Te单ch边n引ol脚ogy) SVP

表面贴装式

双边引脚

SOP TSOP SSOP SOI

微电子封装设计

用介电常数较小的介质作基板材料,有利于降低内连线的传输延

迟时间。

电路总延迟时间由各元件的延迟之和组成,不同的 生产厂家,由于电路和封装的加工及处理方法不同而可 能引起的最大实际延迟也是不同的。

芯片 封装体

芯片

封装外壳

单芯片封装电路板

印制板

多芯片封装电路板 可大幅度减小封体积 减少互连线的长度与时延

§1.2 传输线的损耗

(1) 在信号导体和参考层(接地层与电源层)回路中用的金

属材料如铜、铝等存在电 阻,电流流过时引起欧姆损耗。 (2)

由于介质材料对电磁波的吸收造成的损耗。 (3)

传输线的部分能量向外辐射引起的损耗。当传输线的横截 面尺寸远小于传输波长时,这部分损耗可以忽略,只有在传输 线的 不均匀处辐射损耗才较显著。

(1 j)

J=Jse s

式中Js——导体表面的电流密度; χ——沿导体表面法线方向的坐标(m); δs——趋肤深度(m)

电流的趋肤效应

可见,当频率较高,存在趋肤效应时,就不能简单按式(13-18) 计算导线的电阻。由于电流只分布于表面局部范围,导体有效截面积 必小于实际截面积,导体的实有电阻比式(13-18)计算所得的结果大。

§1.5 同步开关噪声

在高速数字系统中,当器件的多个输出端同时转换 时,在电源层或地线层会产生大的过渡电流,电流的大小 与电路工艺密切相关,CMOS电路的过渡电流最大,TTL 和ECL电路的过渡电流要小一些。以图5-19的CMOS电路 为例,当一个缓冲器(驱动器)的输出从高电平变为低电 平时,与驱动器相连的负载电容通过对地放电。当过渡电 流流过封装(分布)电感时,就产生噪声电压,称为同步开 关噪声,也称为Δ噪声。一般地,电源层噪声比地线层噪 声要小得多,有时同步开关噪声仅指地线层噪声,简称为 地跳动噪声。

第八章陶瓷封装

(1)与塑料封装相比较,它的工艺温度较高,成本较高;

(2)工艺自动化与薄型化封装的能力逊于塑料封装;

(3)其具有较高的脆性,易致应力损害; (4)在需要低介电常数与高连线密度的封装中,其必须与薄膜封装技术竞争

第1页,共39页。

陶瓷与塑料封装的工艺流程

半导体用NTK陶瓷封装材料(封装管壳)

第2页,共39页。

3~5

(W/m·℃) 18 20 37 30 270 230 240 600

2000 400

5

(℃) 1 500 1 600 1 600 1 600 2 000 1 900 2 000 >2 000 >2 000 ~1 000 1 000

(MPa) ~300 400 620 — 450

350~400 241 — — 300 150

接受的产品;正常使用寿命区代表客户可以接受的产品;耐用区指性能特别好,特别耐用的产 品。由图上的浴缸曲线可见,在早夭区和耐用区,产品的不良率一般比较高。在正常使用 区,才有比较稳定的良率。大部分产品都是在正常使用区的。可靠性测试就是为了分辨产 品是否属于正常使用区的测试,解决早期开发中产品不稳定,良率低等问题,提高技术, 使封装生产线达到高良率,稳定运行的目的。

第6页,共39页。

9.1 塑料封装的材料

热硬化型(Thermosets)与热塑型(Thermoplastics)高分子材料均可应用于塑胶封装的铸膜成型,

酚醛树脂、硅胶等热硬化型塑胶为塑料封装最主要的材料,它们都有优异的铸膜成型特性,但也各具有某 些影响封装可靠度的缺点。

塑料封装的铸膜材料一般由酚醛树脂(Novolac Epoxy Resin)、加速剂(Accelerator,或 称为Kicker)、硬化剂(Curing Agent,或称为Hardener)、催化剂(Catalyst)、耦合剂

陶瓷基板芯片封装的流程

陶瓷基板芯片封装的流程陶瓷基板芯片封装是一种常见的封装方式,它主要应用于电子产品中。

本文将介绍陶瓷基板芯片封装的流程,并对每个步骤进行详细解析。

一、设计阶段:在陶瓷基板芯片封装的流程中,设计是一个非常重要的步骤。

设计人员需要根据产品的需求和规格,确定芯片封装的布局、排线、引脚位置等。

设计人员还需要考虑到电磁兼容性、散热性能等因素,确保封装的质量和可靠性。

二、材料准备:在进入封装过程之前,需要准备好所需的材料。

主要包括陶瓷基板、封装材料(如焊膏、封装胶等)、芯片、引脚等。

这些材料需要经过严格的检测和筛选,确保其质量达到要求。

三、焊接:焊接是陶瓷基板芯片封装的关键步骤之一。

首先,将芯片放置在陶瓷基板上,并使用焊膏涂布在芯片的引脚上。

然后,将引脚与陶瓷基板上的焊盘对准,并进行焊接。

焊接可以使用不同的技术,如手工焊接、波峰焊接或回流焊接。

四、封装胶注入:在焊接完成后,为了增加芯片的保护和机械强度,需要进行封装胶的注入。

封装胶通常是由环氧树脂制成的,具有良好的绝缘性能和机械性能。

将封装胶注入到芯片和陶瓷基板之间的空隙中,然后进行固化,以增加封装的稳定性和可靠性。

五、引脚处理:引脚处理是陶瓷基板芯片封装流程中的重要步骤之一。

在封装完成后,需要对引脚进行处理,以确保其与外部电路的连接可靠性。

常见的引脚处理方式包括修剪、烧毛和锡镀等。

六、测试:封装完成后,需要对芯片进行测试,以确保其功能正常。

测试可以使用各种测试设备和手段,如半导体测试仪、显微镜等。

通过测试,可以发现芯片中的故障或缺陷,并进行修复或更换。

七、包装:最后一步是对封装完成的芯片进行包装。

包装的目的是保护芯片,防止其受到机械损坏或环境腐蚀。

常见的芯片包装方式包括塑料管装、盘装、芯片贴片等。

总结:陶瓷基板芯片封装是一项复杂而关键的工艺。

它涉及到多个步骤和环节,需要设计人员、工程师和技术人员的共同努力。

只有经过严格的流程控制和质量管理,才能生产出高质量、可靠性强的封装芯片。

芯片封装大全(图文对照)

封装有两大类;一类是通孔插入式封装(through-hole package);另—类为表面安装式封装(surface moun te d Package)。

每一类中又有多种形式。

表l和表2是它们的图例,英文缩写、英文全称和中文译名。

图6示出了封装技术在小尺寸和多引脚数这两个方向发展的情况。

DIP是20世纪70年代出现的封装形式。

它能适应当时多数集成电路工作频率的要求,制造成本较低,较易实现封装自动化印测试自动化,因而在相当一段时间内在集成电路封装中占有主导地位。

但DIP的引脚节距较大(为2.54mm),并占用PCB板较多的空间,为此出现了SHDIP和SKDIP等改进形式,它们在减小引脚节距和缩小体积方面作了不少改进,但DIP最大引脚数难以提高(最大引脚数为64条)且采用通孔插入方式,因而使它的应用受到很大限制。

为突破引脚数的限制,20世纪80年代开发了PGA封装,虽然它的引脚节距仍维持在2.54mm或1.77mm,但由于采用底面引出方式,因而引脚数可高达500条~600条。

随着表面安装技术(surface mounted technology, SMT)的出现,DIP封装的数量逐渐下降,表面安装技术可节省空间,提高性能,且可放置在印刷电路板的上下两面上。

SOP应运而生,它的引脚从两边引出,且为扁平封装,引脚可直接焊接在PCB板上,也不再需要插座。

它的引脚节距也从DIP的2.54 mm减小到1.77mm。

后来有SSOP和TSOP改进型的出现,但引脚数仍受到限制。

QFP也是扁平封装,但它们的引脚是从四边引出,且为水平直线,其电感较小,可工作在较高频率。

引脚节距进一步降低到1.00mm,以至0.65 mm和0.5 mm,引脚数可达500条,因而这种封装形式受到广泛欢迎。

但在管脚数要求不高的情况下,SOP以及它的变形SOJ(J型引脚)仍是优先选用的封装形式,也是目前生产最多的一种封装形式。

方形扁平封装-QFP (Quad Flat Package)[特点] 引脚间距较小及细,常用于大规模或超大规模集成电路封装。

电子封装用陶瓷基板材料及其制备工艺

泛。

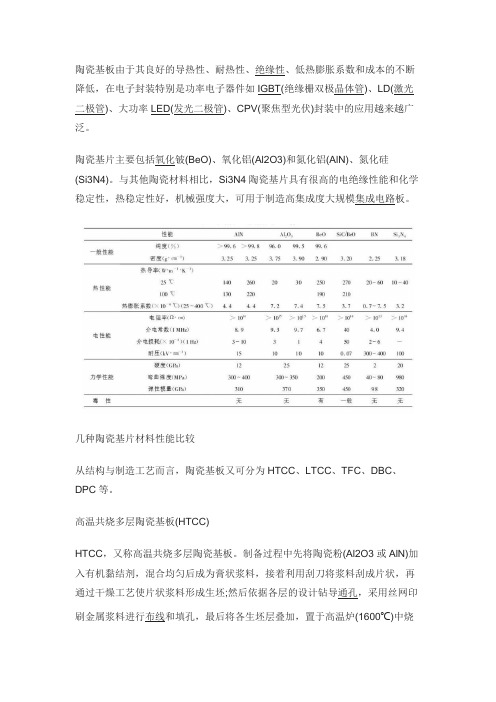

陶瓷基片主要包括氧化铍(BeO)、氧化铝(Al2O3)和氮化铝(AlN)、氮化硅(Si3N4)。

与其他陶瓷材料相比,Si3N4陶瓷基片具有很高的电绝缘性能和化学稳定性,热稳定性好,机械强度大,可用于制造高集成度大规模集成电路板。

几种陶瓷基片材料性能比较从结构与制造工艺而言,陶瓷基板又可分为HTCC、LTCC、TFC、DBC、DPC等。

高温共烧多层陶瓷基板(HTCC)HTCC,又称高温共烧多层陶瓷基板。

制备过程中先将陶瓷粉(Al2O3或AlN)加入有机黏结剂,混合均匀后成为膏状浆料,接着利用刮刀将浆料刮成片状,再通过干燥工艺使片状浆料形成生坯;然后依据各层的设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生坯层叠加,置于高温炉(1600℃)中烧结而成。

此制备过程因为烧结温度较高,导致金属导体材料的选择受限(主要为熔点较高但导电性较差的钨、钼、锰等金属),制作成本高,热导率一般在20~200W/(m·℃)。

低温共烧陶瓷基板(LTCC)LTCC,又称低温共烧陶瓷基板,其制备工艺与HTCC类似,只是在Al2O3粉中混入质量分数30%~50%的低熔点玻璃料,使烧结温度降低至850~900℃,因此可以采用导电率较好的金、银作为电极材料和布线材料。

因为LTCC采用丝网印刷技术制作金属线路,有可能因张网问题造成对位误差;而且多层陶瓷叠压烧结时还存在收缩比例差异问题,影响成品率。

为了提高LTCC导热性能,可在贴片区增加导热孔或导电孔,但成本增加。

厚膜陶瓷基板(TFC)相对于LTCC和HTCC,TFC为一种后烧陶瓷基板。

采用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、高温烧结(700~800℃)后制备。

金属浆料一般由金属粉末、有机树脂和玻璃等组分。

经高温烧结,树脂粘合剂被燃烧掉,剩下的几乎都是纯金属,由于玻璃质粘合作用在陶瓷基板表面。

烧结后的金属层厚度为10~20μm,最小线宽为0.3mm。

集成电路封装设计指南

集成电路封装设计指南1. 引言

- 集成电路封装的重要性

- 封装设计目标和挑战

2. 封装材料选择

- 塑料封装材料

- 陶瓷封装材料

- 金属基底材料

- 引线框架和引线键合材料

3. 封装结构设计

- 引线键合设计

- 芯片安装设计

- 引线框架设计

- 封装外形尺寸设计

4. 热设计考虑

- 热阻分析

- 热应力分析

- 热设计优化

5. 电气性能设计

- 电气建模和仿真

- 信号完整性分析

- 电磁兼容性设计

6. 可靠性分析

- 失效模式和机理分析 - 加速老化测试

- 可靠性预测模型

7. 制造工艺考虑

- 芯片制造工艺

- 封装制造工艺

- 制造工艺优化

8. 成本分析

- 材料成本

- 制造成本

- 成本优化策略

9. 设计验证和质量控制 - 设计审查和验证

- 制造过程控制

- 测试和检查

10. 总结和未来趋势

- 封装设计总结

- 新兴封装技术趋势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、封接设计

封接材料

根据低温封接的特定要求,封接材料必须具备以下几个条件: ①封接材料的软化温度要低,应保证能在足够低的温度条件下进 行封接,以免封接温度过高而导致芯片上金属连线球化或引线框架 变形变坏;同时在封接温度下封接材料的粘度应在1—200Pa· s范 围之间,使封接材料既充分而又不过份地在封接面上流动; ②封接材料的线膨胀系数应能和被焊的陶瓷、金属相匹配,从而 保证封接件具有一定的封接强度和经受得住诸如温度、气候和机械 等一系列的环境考验。如果和被焊材料的线膨胀系数相差甚远,则 在封接后封接材料中残存应力将使封接材料遭到破坏,从而使封接 强度大大降低和无法保证封接体的气密性; ③当金属用封接材料封接时,要求封接材料对金属有良好的浸润 性,同时,为获得牢固的封接强度,要求封接材料能够扩散到金属 表面的氧化层中去; ④ 在与水、空气或其他介质相接触时,封接材料应仍具有良好 的化学稳定性和绝缘性能, ⑤ 在封接过程中,不能由封接材料中产生有害物质,使之挥发 或溅落在电路芯片或其他部位上,从而导致集成电路性能变坏或完 全失效。

第五章

微电子封装技术

一、集成电路封装的设计

芯片 陶瓷盖板 低熔点玻璃

封装外壳的设计 陶瓷封装外壳 导电胶 金属化布线 封接的设计

引线和引线架的设计

二、集成电路封装的设计

芯片 陶瓷盖板 低熔点玻璃

陶瓷封装外壳

封装外壳的设计

封接的设计

引线和引线架的设计

1、封装外壳的设计

集成电路外壳是构成集成电路整体的一个主要组成部分。 它不仅仅对集成电路芯片起着一个单纯的机械保护和芯片电 极向外过渡连接的作用,而且对集成电路芯片的各种 功能参数的正确实现和电路使用场所要求的环境条件,以及 体现电路特点,都起着根本的保证作用。

⑥ 光电外壳

在实际应用中具有光电转换性能的集成电路已经为数不 少,数字电路中的可改写只读存储器(EPROM)则是其中最好 的一个例子。但是要使集成电路能够具备这样的功能,就必 须要有一个类似窗户一样的结构,使各种不同的光能够透射 进去,这样才能达到光电转换的目的。为此这类集成电路的 封装外壳需具有特殊的“光窗”结构形式。 这类具有光窗的集成电路封装外壳,我们称它为光电外 壳, 光窗的结构和所用的材料是设计光电外壳时应考虑的主 要问题。 首先要搞清楚需要透过什么样波长的光,如红外光、紫 外光或可见光;其次是透光的强度;最后还要考虑外壳对其 他不需要的光如何进行掩蔽,这样才能根据已知的条件来进 行设计光电外完。

封装外壳的设计要求

外壳设计的主要原则

外壳设计是一项综合性工作,需要对总体布局、结构尺寸、 材料选择以及制造工艺和成本等方面进行分折选定出一个最佳 方案。

外壳设计最主要考虑的问题

电性能、热性能和使用场所,

电设计和热设计

(1)外壳的电性能设计原则 对任一集成电路的封装外壳都要求具有一定的电性能, 以保证相互匹配而不致对整个集成电路的性能产生失误或失 队其中又以超高频外壳更为突出。

引线的结构尺寸是根据封装外壳整体要求来设计的。 如金属圆形外壳,其引线是直接封接在电真空玻璃中,为 了便于与内引线键合,上端焊接点要求平整、光洁,甚至 要求打平以增加焊接面积。因此这种引线都是圆形的,是 用金属丝材或棒材加工而成的。 对于各类扁平式和双列式外壳,其引线有的是封接在 电真空玻璃中;有的是钎焊在陶瓷基体的侧面或底面l, 因此这种引线都是矩形的,是用金属带材或板材冲压而成 的。这种引线除了要保证两引线间具有一定的距离外,而 且在使用时要按一定的规格进行排列和不致松散,所以要 设计成引线框架形式。这样在集成电路组装中它既能起到 整齐排列的作用,也能达到保护引线的目的(在老化测试 前,剪去多余的连条部分,就成为我们所需要的引线)。

④引线电阻 集成电路封装外壳的引线电阻决定于所用的材料和引 线的几何形状。在陶瓷外壳中,引线电阻又与陶瓷金属化 材料和图形尺寸有关。若引线电阻过大,则会使电路增加 一个不必要的电压降,从而使整个电路的功耗增大,并且 影响了电路的性能。

⑤绝缘电阻

集成电路封装外壳的绝缘电阻,通常是两相邻的引线间或任一引 线与金属底座间的电阻值。这个数值的大小不仅与引线间的距离和外 壳结构有关,也与绝缘体的绝缘性能与环境条件有关。 外壳绝缘电阻的降低将会导致电极问的漏电流增大,使整个集成 电路的性能下降或变坏,这对MOS集成电路则更为突出。 绝缘电阻可分为体积电阻和表面电阻.前者的性能好坏决定于本 身内在的物质结构.而后者则与所处环境条件及材料表面状态有关, 特别是水分、潮气对材料表面电阻影响甚大。因此在进行封装外壳设 计时,要注意结构安排的合理性,并考虑到材料加工后的表面状态, 应尽量选用一些表面抗电强度和绝缘电阻高的材料。

(2)外壳的热性能设计原则

随着集成电路的组装密度不断增大,将导致功率密度也 相应的提高,集成电路单位体积发热量也有所增加。在外壳 结构设计上如果不能及时地将芯片内所产生的热量散发出去, 设法抑制集成电路的温升,必然对集成电路的可靠性产生极 为严重的影响。为此,封装外壳的热设计是一个至关重要的 课题。

在进行封装外壳的热设计时,需要估计集成电路芯片 由于电功率的热效应所产生的热量如何通过外壳散发到周 围环境中去。

散热问题

IC芯片

封装树脂

内引线

基板

氧化铝、氮化硅、氧化铍

改善底座和散热板的接触状态 加大散热板的面积 改变散热材料,将散热板的热阻降低。

2、引线和引线架的设计

引线和引线框架是构成集成电路封装外壳的主要组成零 件。它的作用就是通过引线能够把电路芯片的各个功能瑞与 外部连接起来。由于集成电路的封装外壳的种类甚多,结构 形成也不一样,因此其引线的图形尺寸和使用材料也都各有 特点,在集成电路使用过程中,由于引线加工和材料使用不 当而造成封装外壳的引线断裂和脱焊等事例为数不少,因而 如何提高引线质量、改进制造技术和开发一些新型引线是很 重要的。

①分布电容和电感 当集成电路处在超高频状态下工作时,由于外壳金属体 所形成的分布电容和分布电感常会起不必要的反馈和自激, 从而使集成电路的功率增益下降、损耗增加,所以在一般情 况下,都希望外壳的分布电容与分布电感愈小愈好。

②特性阻抗 在超高频范围内工作的集成电路,当传输线中有信号传递 时,如在中途因阻抗不匹配就会引起信号反射损耗,使传输 的信号减弱。因此,要求外壳能保证电路有恒定特性阻抗值 (国内一般使用50Ω或75Ω的传输线)。 ’ ③电磁屏蔽 在放大电路中,当使用金属外壳时,由于屏蔽作用使 金属外壳相当于一只矩形波导,在这波导中,放大电路的 各级元器件都对它起电磁场的激励作用,其中以末级元器 件的激励最强,这样因屏蔽外壳的耦合,很容易引起寄生 反馈。为了消防这些影响,应将外壳做得长一点。