岸边集装箱起重机托架小车水平轮磨损分析及解决方案

减少桥吊托架小车水平轮故障次数研究毛林方

减少桥吊托架小车水平轮故障次数研究毛林方发布时间:2021-07-12T09:42:24.213Z 来源:《基层建设》2021年第12期作者:毛林方[导读] 财务共享服务作为财务转型和组织创新变革的产物,通过资源整合,将财务流程与信息技术结合起来宁波梅东集装箱码头有限公司摘要:为进一步响应公司加强建设,提高效益的号召,工程机械技术部也在积极做好部门的质量监控,以便及时发现和解决问题,结合2020年度的部门质量控制报告,本文将就如何减少桥吊托架小车水平轮故障次数,进行相关探讨。

关键词:桥吊托架小车;水平轮;减少故障托架小车是桥吊小车机构的重要组成部分,其一般通过牵引的方式来引导主要小车机构的前进和后退。

而托架小车水平轮是用来防止托架小车跑偏的保护装置,在托架小车的使用中扮演了维护者的角色,起到至关重要的作用,是维持小车机构良好运行状态的必要部件。

我司现有ZPMC桥吊28台,而在2019年的现场生产中,桥吊托架小车水平轮故障共发生20起,月均故障1.66起,因此减少这一故障次数的需求就日益迫切。

1 关于现状的调查针对我们选定的课题,我们对2019年桥吊托架小车水平轮故障次数和故障类型进行了统计分析如下表:表3:2019年桥吊托架水平轮每月故障次数与维修时间月份123456789101112总和故障次数12122123212120(起)维修36366369636360时间(h)制表人:胡林杰日期:2020.2.15图3:2019年每月桥吊托架小车水平轮维修时间(小时)制图人:胡林杰日期:2020.2.15表4:2019年桥吊托架水平轮每月故障类型类型123456789101112总和占比月份水平轮卡死1212112321111890%水平轮外径减小00000000001015%水平轮安装不到位00001000000015%水平轮安装不到位00001000000015%制表人:胡林杰日期:2020.2.16图4:2019年桥吊托架水平轮各故障次数占总故障次数饼图制图人:胡林杰日期:2020.2.16根据对以上图表的统计可知:在托架水平轮故障中,水平轮卡死占比最大,占总故障的90%,因此减少水平轮卡死即可大幅减少托架水平轮的故障率。

起重机滑轮轮槽磨损及检验检测的分析

起重机滑轮轮槽磨损及检验检测的分析摘要:滑轮轮槽磨损在起重机工作中几乎无法避免,该问题主要影响起重机作业效率,也会导致安全隐患。

基于此,本文以起重机滑轮轮槽磨损原因和机制作为切入点,予以简述,再以此为基础,重点分析相关问题的检验检测方法,给出超声检测、物理检测以及预防性检测等内容,为后续起重机的安全使用提供参考。

关键词:滑轮轮槽磨损;起重机;老化磨损;超声检测前言滑轮(pulley)是用来提升重物的简单机械,安装于起重设备处的滑轮可提升综合作业效益。

滑轮周边有槽,能够绕轴转动,因起重机往往用于重物的起吊,其滑轮轮槽磨损较为严重,分析认为未能得到及时检修,起重机滑轮轮槽的工作能力会持续下降,影响设备寿命。

本文针对其磨损原因、检验检测进行分析。

1.起重机滑轮轮槽磨损原因和机制1.1老化磨损老化磨损是起重机滑轮轮槽磨损的主要原因,是指起重机在长期的作业过程中,受到起吊物重力影响,其绳索与轮槽表面持续相互摩擦、摇动,造成轮槽表面出现毛刺、凹凸不平等情况。

老化磨损是导致起重机滑轮轮槽磨损的最主要因素,且基本不可避免。

此外,长期作业的滑轮轮槽,在滑轮压痕作用下会出现裂纹,缝隙则会逐渐拓展。

滑轮轮槽在拉力的往复作用下也可能发生塑性形变,以上均属于老化磨损[1]。

1.2瞬时磨损瞬时模式是指在起重机横向运动、受力情况突然发生改变时,绳索与滑轮轮槽出现的快速、高强度、非规律性的摩擦。

如在起重机力臂改变方向时,绳索与滑轮轮槽受力点情况实际上已经改变,受到静摩擦力的约束,不会出现绳索等结构明显位移的情况,但小范围的摩擦加剧依然会增加滑轮轮槽和绳索接触位置的破坏,力的改变情况越明显、起吊的重物重量越大,这种破坏越严重,二者呈现为典型的正态相关性。

以绳索的静摩擦力和力臂方向改善产生的作用力之差为约束边界,当后者作用力超过静摩擦力时,可能导致瞬时磨损的范围大大增加。

1.3综合磨损综合磨损是指老化磨损、瞬时磨损以及其他因素共同作用下,起重机滑轮轮槽出现物理性、化学性损坏的情况[2]。

岸边集装箱起重机吊具导板机损原因及程序优化

岸边集装箱起重机吊具导板机损原因及程序优化岸边集装箱起重机吊具导板机是港口装卸作业中不可或缺的重要设备,它能有效提高装卸效率,使得货物能够快速、安全地进行转运。

在长期的使用中,这些设备也会受到各种因素的影响,导致损坏或者出现故障。

本文将就岸边集装箱起重机吊具导板机的损坏原因进行分析,并提出程序优化的建议,以期帮助提高设备的使用寿命和效率。

1. 长期使用造成的磨损:随着时间的推移,起重机和吊具的零部件会因为长时间的摩擦而产生磨损,导致设备的性能下降,甚至出现故障。

2. 不当操作导致的损坏:操作人员在使用起重机和吊具时,如果操作不当,比如超载、急停、急加速等,都会对设备造成不可逆的损坏。

3. 非正常外部因素的影响:比如恶劣的天气环境、海水侵蚀等,都会对起重机和吊具的机械零部件产生损害。

4. 维护保养不当:维护保养是设备长期使用的关键,如果操作人员没有按照规定进行维护保养,设备的故障率将会大大增加。

1. 定期检测和维护:对于起重机和吊具,我们应该建立定期的检测和维护计划,确保设备的各个部件处于良好的工作状态。

比如检查润滑油是否充足,零部件是否磨损严重等。

2. 提高操作人员技能:操作人员是起重机和吊具的直接使用者,因此他们的技能水平会直接影响设备的使用寿命。

在日常工作中,我们应该加强对操作人员的技能培训,使他们能够熟练、正确地操作设备。

3. 加强设备保护:在起重机和吊具的周围,我们应该设置相应的警示标识和保护设施,以防止非正常外部因素对设备的影响。

4. 保证维护部件供应:设备的维护部件是保证设备长期正常使用的关键,我们找到可靠的供应商,保证设备的维护部件能够及时到位。

结语:岸边集装箱起重机吊具导板机是港口装卸作业中不可或缺的设备,我们应该重视设备的损坏原因及程序优化,以期将设备的使用寿命和效率提升到最大。

希望通过本文的介绍,能够帮助各位对此有更深入的了解,从而更好地保护和使用起重机和吊具设备。

起重机自行式小车车轮磨损分析

起重机自行式小车车轮磨损分析王志利㊀陈彦彬上海振华重工(集团)股份有限公司㊀㊀摘㊀要:起重机自行式小车车轮踏面经常出现异常磨损,导致小车运行出现振动,严重情况下需要更换车轮㊂分析了车轮滚动磨损和滑动磨损㊁车轮踏面与轨道硬度匹配等问题,提出了技术改进对策,可降低车轮踏面磨损机率,降低起重机运行维护成本㊂㊀㊀关键词:自行式小车;滚动磨损;滑动磨损;车轮踏面;硬度Wheel Wear Analysis of Crane Self-Propelled TrolleyWang Zhili㊀Chen YanbinShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:The wheel tread of crane self-propelled trolley often appears abnormal wear,which leads to vibration of the trolley,and the wheel needs to be replaced in serious cases.The rolling wear and sliding wear of wheel and the matching between wheel tread and track hardness are analyzed.The technical improvement countermeasure is put forward to reduce the wheel tread wear probability and the crane operation and maintenance cost.㊀㊀Key words:self-propelled trolley;rolling wear;sliding wear;wheel tread;hardness1㊀引言起重机采用自行式小车结构形式,小车车轮踏面在起重机运行过程中容易发生磨损㊂在磨损到一定程度后,会引发起重机振动,增加机构损坏机率,导致接线端子松动引起接触不良,严重时还需要对车轮进行更换,大大增加了起重机的运行维护成本㊂2㊀车轮踏面磨损类型分析正常的车轮磨损,是车轮踏面轨道之间滚动摩擦造成的疲劳磨损,起重机经过数年的重载运行,随着踏面淬硬层的减薄,以及硬度的逐渐降低,磨损在后期会逐渐加剧㊂除此之外便是异常磨损,比如异常的起制动㊁故障紧停导致车轮沿着轨道方向产生滑动而引起的滑动摩擦磨损㊂其中滚动摩擦磨损的主要原因是车轮与轨道之间的接触表面在运行过程中不断地发生塑性变形,在周期应力的长时间作用下产生疲劳,导致车轮表面出现片状磨屑脱落,属于正常的疲劳磨损㊂车轮和轨道之间的滑动摩擦属于非正常的,同时又无法避免,且引起的磨损比滚动摩擦磨损大㊂2.1㊀滚动摩擦疲劳损伤车轮踏面疲劳计算与接触应力有关,根据车轮踏面与轨道顶面的形状,选取点接触应力计算[1]㊂点接触状态下车轮踏面与轨道顶面类似于椭圆形状,根据赫兹公式,接触应力为:σmax=3P2πab(1)式中,a为椭圆长半轴;b为椭圆短半轴㊂a=ε㊃33(1-γ2)PEðρ(2)b=η㊃33(1-γ2)PEðρ(3)式中,P为车轮轮压;E为弹性模量;γ为泊松比;Σρ为曲率半径之和,Σρ=2/D+1/r;D为车轮直径;r为轨道面曲率半径㊂经计算,在起重机车轮直径与轨道曲率半径范围内,ε㊃ηʈ1,故最大接触应力可以表示为:σmax=3P2πab=1371α3P D2(4)6Port Operation㊀2021.No.1(Serial No.256)式中,α=31+12r/D()2,选定轨道型号和车轮直径后即可求得㊂从以上公式可以看出,车轮的最大接触应力主要与车轮承受的载荷以及车轮直径有关㊂而在实际应用情况下,按照上式计算出车轮踏面的接触应力远远小于车轮材料的许用应力,车轮的循环疲劳寿命也比较高,因此车轮滚动疲劳磨损不是造成车轮损坏的主因㊂2.2㊀滑动摩擦损伤起重机小车在正常运行的情况,车轮与轨道之间不会产生相对滑动,但是由于某些意外原因,比如紧急停车㊁机械电气故障㊁不正确的操作等,会造成小车车轮与轨道之间产生异常滑动摩擦,在车轮踏面和轨道面之间产生瞬时高温,而这个高温相当于对车轮踏面接触区域的表层做了二次淬火㊂车轮踏面在使用前已经进行了淬火,且表面硬度很高,通常在HRC50左右,高硬度导致踏面表面塑性差㊁脆性大,二次淬火再一次增加了表面的脆性,后期小车在运行过程中,易导致踏面表层与次表层的剥离㊂通过对异常磨损的小车车轮进行金相分析,也证明以上观点的科学性㊂起重机小车向重载高速方向发展,车轮需要承受更高的载荷,异常制动引起的滑动距离会更长,热作用时间更长,可能一次意外停车,就会造成车轮的非正常磨损㊂3㊀车轮踏面硬度分析起重机制造厂商对轨道与车轮硬度比值对磨损的影响,进行了大量的实验模拟研究㊂目前实际采用的车轮硬度范围从HB285~HB450,有的甚至高达HB570(对应HRC50~55)㊂轨道表面硬度以90 kg级为例,表面硬度为HB260~HB360,110kg级表面硬度为HB320~HB400㊂因此以轨道表面硬度为基准,设计出最合理的车轮硬度范围可以降低车轮踏面的异常磨损㊂多年的实践证明,在一个合理的淬硬层深度的情况下,提高车轮硬度可以减少磨损,但是车轮表面硬度超过了一定数值,又会导致轨道过早磨损㊂这就需要找出车轮踏面和轨道面之间合理的硬度匹配值,当轨道硬度为既定值时,便可确定车轮的最佳硬度范围㊂经过实践研究表明,匹配值HB轮/HB轨=1.25~1.4区间是比较合理的[2]㊂同时需要考虑小车运行速度和承受载荷大小,比如小车运行速度低,车轮承受载荷小,比值可以考虑取下限,反之推荐取上限值㊂4㊀解决方案及建议自行式小车车轮的磨损受各种因素的影响,可通过现有技术手段,尽量降低磨损㊂4.1㊀优化设计选型以及参数设置根据小车机构运行速度,以及车轮所承受的载荷等各种综合工况,选择合理的车轮踏面硬度与轨道硬度比值,过高和过低的硬度都会带来负面影响㊂设置合理的加减速度,保证小车的启动和停止在合理的时间范围内,过大的加减速度,会增加小车在起制动时打滑的机率;同时增加天气模式选择功能,比如正常干燥天气是一种加减速模式,而雨雪天气是另外一种加减速模式㊂选择合理的制动器型号,大制动力矩并不能保证小车运行机构安全稳定运行㊂通过理论研究以及各种功能测试,制动器制动力矩设置为小车电机额定输出力矩的1.2~1.4倍比较合理㊂4.2㊀新技术的研发联合制动器供应商开发智能制动器,制动器的制动力矩输出根据外部需求而改变,如同汽车上所用的ABS防抱死系统㊂研究新型车轮材料以及制作工艺,比如调整车轮材料的含碳量配比,增加特殊的合金元素,提高车轮的抗磨性能㊂通过特殊的制作和热处理工艺,提高车轮踏面的抗剥离能力等,从而降低车轮的磨损㊂5㊀结语在实际应用中,起重机制造商会根据用户码头的特点推荐合理的小车驱动形式,避免设计上的先天不足;加速度时间根据工况调整的方式,也在很多项目上得到了较好的应用㊂通过一定的技术手段,结合及时的维修保养和良好的操作习惯,可减少自行式小车车轮磨损问题,提升工作稳定性和经济效益㊂参考文献[1]㊀周志鳌.起重机车轮踏面的疲劳计算[J].起重运输机械,1993(1):8-11.[2]㊀王春晖,李福瑞,李连和.起重机车轮与轨道硬度匹配实验报告[J].起重运输机械,1982(7):18-22.王志利:200125,上海浦东新区东方路3261号收稿日期:2020-09-26DOI:10.3963/j.issn.1000-8969.2021.01.0037港口装卸㊀2021年第1期(总第256期)。

岸边集装箱起重机小车循环带式供电系统事故分析及解决方案

3 解 决 方 案

1 )改造 前皮 带 上下 表 面 光滑 ,运 行 中容 易跑 偏 、脱 槽 ;改造 后 拖 链 皮 带 增 加 加 强 筋 ,确 保 运 行 中的直线 度 。 2 )改 造 前 导 向盘 表 面 光 滑 ,皮 带 容 易 脱 槽 ;

弯处 ( A点 ) 之 间 的 距 离 保 持 一 定 ( 一 位 置 ) 同 ,

摘

要 :岸边集装箱起重机小 车拖链皮 带跑偏 ,导致 电缆 皮带脱 出卷筒并 被挤压 拖拉至导 轨与卷筒 间 ,本

文分析 了事故原 因 ,并对其进行改造 ,解决 了跑 偏问题 ,达到 了预期效果 。

关键词 :岸边集装箱起重机 ;拖链 ;皮带 ;改造 中 图分 类 号 :T 2 3 8 H 1. 文 献 标 识 码 :B - 文章 编 号 :10 — 75 ( 0 1 1 — 07— 3 0 1 0 8 2 1 ) 1 0 7 0

轴 处振 动值 也达 到 00 .4mm,现场 的噪声也 比原 来

种标 准都 没 有 规定 振 动 值 超 过 多 少 就 必 须停 机检 查 维修 。实 际测量 电动 机 的振 动值 00 5m 也没 .3 m

大 。按照 《 燃料机械检修工艺规程》 : 动不超过 振 00 m的规定 ,以及 《 .5m 电气装 置安装工程 旋转 电机施工及验收规范》振动不超过 00 5m .8 m的规 定 ,设 备还 能运 行 ,用 听诊 检 查 电 动 机 和减 速 器 轴 承 ,没有 发 现 异 常 声 音 ,运 行 人 员 也 没 有 提 出 设备 有 异 常 情 况 。但 按 照设 备 振 动 相 对 标 准 的 分 级 已经 到 了异 常 区 ,应 该 申请 停 机 检 查。经 过 申 请 ,对该驱动装置进 行检查 ,发现 液力偶合器 的 弹性 橡 胶 圈 的 弹 性 块 已经 磨 损 ,部 分 已经 脱 落 。 如果设备继续运行 ,很可 能造成 电动机或者减速 器轴 承 的 损 坏 ,发 生 大 的 设 备 故 障。 更 换 液 力 偶 合器的弹性 橡胶 圈并重新找正后 ,电动机和减速 器 的振动 明显 下 降 ,趋 于正 常 。

岸边集装箱起重机吊具导板机损原因及程序优化

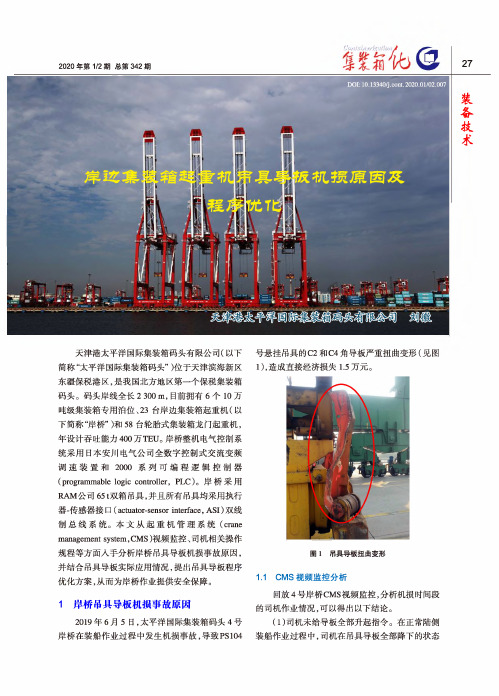

2020年第4/2期总第342期27裝备技术岸iZ集箱汶机损原因及具程天津港太平洋国际集装箱码头有限公司(以下简称“太平洋国际集装箱码头”)位于天津滨海新区东疆保税港区,是我国北方地区第一个保税集装箱码头。

码头岸线全长2300m,目前拥有6个10万吨级集装箱专用泊位、23台岸边集装箱起重机(以下简称“岸桥”)和58台轮胎式集装箱龙门起重机,年设计吞吐能力400万TEU。

岸桥整机电气控制系统采用日本安川电气公司全数字控制式交流变频调速装置和2000系列可编程逻辑控制器(programmable logic controller,PLC)O岸桥采用RAM公司65t双箱吊具,并且所有吊具均采用执行器-传感器接口(actuator-sensor interface,ASI)双线制总线系统。

本文从起重机管理系统(crane management system,CMS)视频监控、司机相关操作规程等方面入手分析岸桥吊具导板机损事故原因,并结合吊具导板实际应用情况,提出吊具导板程序优化方案,从而为岸桥作业提供安全保障。

1岸桥吊具导板机损事故原因2019年6月5日,太平洋国际集装箱码头4号岸桥在装船作业过程中发生机损事故,导致PS104号悬挂吊具的C2和C4角导板严重扭曲变形(见图1),造成直接经济损失1.5万元。

图1吊具导板扭曲变形1.1CMS视频监控分析回放4号岸桥CMS视频监控,分析机损时间段的司机作业情况,可以得出以下结论。

(1)司机未给导板全部升起指令。

在正常陆侧装船作业过程中,司机在吊具导板全部降下的状态28©Ce丿上打力茲仔为夕力7Vol.31No.1/2General Serial No.342E Q U IP M E N T Rp T E C H N O L O G Y 下空钩着箱,闭锁后随即给出导板全部升起指令;而在此次导致机损的钩箱作业中,司机未给此指令。

(2)吊具吊箱进入船舶集装箱导槽时的起升高度不够。

浅谈岸边集装箱起重机的剩余寿命及其损伤形式

浅谈岸边集装箱起重机的剩余寿命及其损伤形式摘要:在我国重工业运输过程中,岸边集装箱起重机发挥出了重要作用,由于该项设备可以提升装卸作业的生产能力,促使其在各个领域中得到了应用。

本文根据以往工作经验,对岸边集装箱起重机的剩余寿命进行总结,并从结构应力与结构刚度的评定、结构变形和结构锈蚀的检测与评价、疲劳强度检测、整体和局部的稳定性评价四方面,论述了岸边集装箱起重机的损伤形式。

关键词:集装箱起重机;剩余寿命;损伤形式前言:在岸边集装箱桥式起重机(以下简称岸桥)使用过程中,主要是对集装箱船与码头之间的货物进行装卸。

由于码头类型的不同,部分码头还会利用岸桥进行堆场作业,跨距和延伸距离较大。

整体来看,岸桥装卸能力的好与坏,与码头生产效率直接相关。

随着船舶行业的大型化发展,岸桥的设计技术也得到了进一步更新,并实现了智能化、长寿命方向的发展。

1.岸边集装箱起重机的剩余寿命1.1常用的几种疲劳分析方法第一是应力比法,该方式主要以同一计算点的选取为主,确定其应力的最小值与最大值之比,从而对疲劳强度进行计算,并将最大应力和应力比作为结构疲劳确定的主要参数。

在岸桥过程过程中,结构疲劳度主要与结构工作级别、构建连接类型等直接相关。

为了更好的对应力比进行确定,人们对具体的计算方式进行了深入研究,首先由各结构中的工作级别和材料种类等,对应力循环疲劳强度进行确定,并将其作为疲劳允许应力值。

其次根据疲劳允许应力值和应力比,结合计算公式来确定。

第二是应力幅法,当起重机的结构疲劳被计算出来之后,结构计算点中的最大应力和最小应力也会被有效突显出来,此时,应力幅度不应该大于许用应力幅值。

如果是在起重机整个寿命期之内,各级的应力变化范围也能得到进一步确定。

1.2岸边集装箱起重机技术结构疲劳分析首先,对疲劳计算荷载进行确定。

在疲劳分析过程中,人们需要对起升载荷LLF及起升系统LS进行充分考虑,从而对疲劳分析中的小车行走惯性载荷进行深入分析。

岸桥小车拖链系统故障分析及改造方案

平 面基 本持 平 。 当小 车 向 海侧 运 行 时 , 托 架 又 整 后 体 回落 至轨 道 面 , 架小 车运 行 正 常 。 目前 后 托架 托

右 侧水 平轮 边缘 有 明显磨 损痕 迹 。

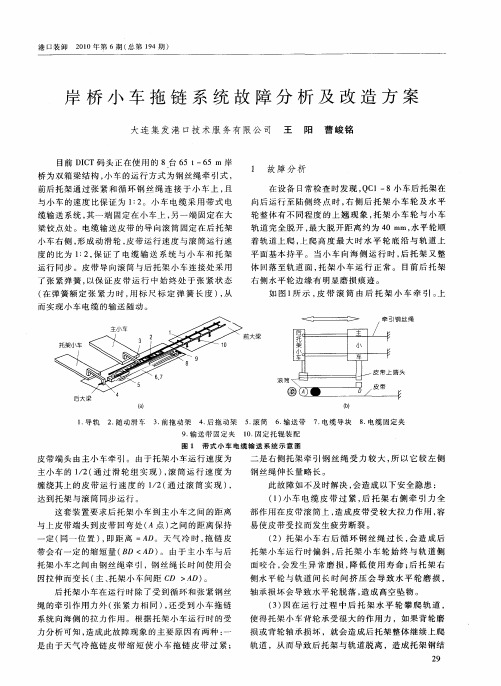

如 图 1 示 , 带 滚 筒 由后 托 架 小 车 牵 引 。 所 皮 上

前大梁

() a

上 下 两 组 皮 带 导 轮 , 轮 通 过 支 架 连 接 于 拖 链 小 车 导

2 改 造 方 案

为 了避免 此类 问题 的发 生 , 除设 备 的安 全 隐 消

患 , 小车拖链 系 统进行改 造 , 案如 下 。 对 方

上, 以确 保皮 带 的垂 直 支 撑 和在 拖 链 小 车上 的 相对

1 故 障 分 析

在 设备 日常检查 时 发现 , C 8小车后 托架 在 Q 1— 向后运 行 至陆侧 终 点 时 , 侧 后 托 架小 车轮 及 水 平 右 轮 整体 有不 同程度 的上 翘 现 象 , 架小 车轮 与 小 车 托 轨 道 完全脱 开 , 最大 脱开 距离 约为 4 0mm, 平轮顺 水 着 轨道 上爬 , 上爬 高 度 最 大 时 水 平 轮底 沿 与 轨 道上

使 得托 架小 车 背轮承 受很 大 的作用 力 ,如果 背ቤተ መጻሕፍቲ ባይዱ磨

损 或 背轮轴 承损 坏 ,就会 造成 后托 架整 体继续 上爬 轨 道 ,从 而导致 后托 架与 轨道 脱离 ,造成 托架 钢结

2 9

构变形 损坏 ,甚 至会 引起 托架整 体 坠落的重 大安全

事故 。

端 并 固定牢 固 , 小车 电缆 固定在 后皮带 上 , 随皮 带 同 步运行 。拖链 小 车采 用 长方 形 钢结 构 , 端 连 接导 两 向卷筒 , 两侧 安装有 钢质滚 动车 轮 , 可在 固定 支架 的 导轨上 往复运 行 。拖 链小 车上 每隔一定 距离 就安装

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ ]李增刚 . D M I k"详解与 实例 [ .北京 :国防 3 A A SN ̄ 1 3 M]

工 业 出版 社 ,2 0 . 08

[ ] 陈立平 ,张云清 ,任卫群 ,等 .机械 系统 动力学 分析 4

及A A I D MSN应 用 教 程 [ .北 京 :清 华 大 学 出 版 M]

武继 东 王石 宇

大连 集发 港 口技 术服务 有 限公 司 大连

文章编号 :10 —08 (0 2 1 0 8 0 0 1 75 2 1 )0 — 0 0— 2

160 01 1

Q 6岸 边集 装 箱 起 重 机 ( C 以下 简 称 岸 桥 ) 作 业 过程 中 ,后 托 架 小 车右 后 水 平 轮 轴 承 碎 裂 ,从

个水 平 轮 不 与 轨 侧 接 触 ;当 后 托 架 小 车 向 后 移 动

架小车右侧 速度 大 于左 侧 ,造成 托 架小 车 左前

右 后 水 平 轮 与 轨 侧 接 触 ,长 时 间 受 力 运 行 ,使

轴 承碎裂 ,造成 水 平轮 从轴 上脱 落 ,发生 坠 落 事故 。

但 当皮 带 过 松 时 ,若 过 松 量 过 大 ,且 超 过 滚 筒 张 紧 弹簧 范 围 时 ,皮 带 出现 隆起 ,容 易 造 成 电 缆 扭 曲 ,皮 带脱 出卷 筒 。 由此 可 见 ,皮 带 牵 引 点 与 皮 带 托 架 不 对 中, 造 成皮 带 两 边 张 力 不 平 衡 ,进 而在 持 续 运 转 的 情 况 下越 跑 越 偏 ,而 皮 带 的牵 引点 位 于小 车 和 托 架 小 车上 ,从 而导致 小 车 和托 架 小 车 在 总行 中跑偏 , 引 起水平 轮 磨损 。

最初 设 定 的最 大 移 动距 离 3 0 m 0 m;2 . 4 0—3 . 00s

4 )夹持 机构 与前 轮 为 大角 度 圆弧 面接 触 ,与 前轮 接触 紧密 ,可大 大提高 夹持质 量 ; 5 )操作 简单 ,可 减少误 操作 ;

时段 内中转 轴 的后 部 粗 大部 分 与转 盘 接 触 ,阻 止 中转 轴进 一 步 移动 。 由图 6可 知 ,00~2. 时 . 40s 段 内 ,飞机 前 轮 在 y轴 方 向位 移 并 无 变 化 ;2. 40

可见 ,该 夹持 机 构 的夹 持 和举 升过 程 通 过 一 组 液

[ ]张积洪 ,李 勇 .基 于 PoE g er的飞机牵 引车夹持 1 r ni e / n

机构的运 动仿 真 [ ] J .起 重运 输机 械 ,2 0 ( ) 6 0 8 4 :4

—

压缸收缩即可实现 ,动作连贯且能满足 《 H A M机 场操 作 手 册 》 关 于 将 前 轮 抱 起 高 度 约 10~10 0 5

~

6 )无繁复动作 ,可机提高构整体的可靠性 。

进行 了机 械 系 统 建模 和 运 动 学 仿 真 ,充 分论 证 了新机 构 的 可行 性 ,为 飞机 无 杆 牵 引 车 夹 持 机 构 的 国产 化提供 了新 思路 。

参 考 文献

3 . 时段 内 ,即从 在 中转 轴 停止 z 向移动 后 , 00s

m 的相关 规定 。 m

49 .

[ ]张立勋 . 电系统建模 与仿真 [ .哈尔 滨 :哈尔 滨 2 机 M]

工业大学出版社 ,2 1. 00

3 结 论

本 文提 出一 种 新 型 飞 机 牵 引 车 夹 持 一举 升 机 构 ,其 采用液 压缸 驱 动 ,将夹 持 和 举 升过 程 统 一 ,

社 ,2 0 . 05

1 为 吊篮式设 计 的无 杆 飞机 牵 引车 夹持 一举 )

升机构 ;

[ ]郑 建 荣 . D MsN 5 A A I ——虚 拟 样 机 技 术 入 门 与 提 高 [ .北京 :机械工业 出版社 ,20 . M] 01

作 地 邮 者 :焦永涛 址 :天津市 中国民航大学北 院 2号楼 47室 1 编 :30 0 0 30

( 以面 向海 测 为 基 准 ) :后 托 架 小 车 的左 前 与 右 后 水 平轮 外 工 作 面磨 损 呈 光亮 状 态 。右 前 与 左 后 水 平 轮外 工 作 面 有 锈 蚀 。 由此 判 断 ,左 前 与 右 后 水

平轮经 常 磨 轨 转

2 )只有一组液压缸动作筒 ,机构的夹持 、举

升动 作 连 贯 , 因 此 减 少 了 控 制 部 分 可 能 出 错 的

环节 ;

3 )所设计夹持机构为全悬浮式 ,可在任意方

向保护 前起 落架 ;

收稿 1期 :2 1 0 0 3 0 1— 9— l

岸边集装箱起重机托架小车水平轮

磨损 分 析 及 解 决 方 案

状态 。

轴上脱离 ,发生坠落事故。

1 原 因分 析

检查 所 有 8台 岸 桥 后 托 架 小 车 水 平 轮 发 现

一

将 Q 8的水平 轮 拆 补 到 Q 6后 托 架 小 车 ,并 C C

《 起重运输机械》 2 1 ( ) 0 2 1

R 一 0

做了其牵引钢丝绳调整 。但调 整后 ,观察 发现上 述问题依然存在 。具体为 :当后托架小 车向前移 动时 ,左前水平轮一直处于贴轨转动状态 ,其余 3

时 ,右后 水平 轮一直处 于贴轨转 动状 态 ,其余 3 个水 平 轮不 与轨 侧接 触 。

8台岸 桥 问题相 同 ,且 钢丝 绳 调 整后 问题 仍 然

出 现 。需 要 验 证 除 托 架 小 车 钢 丝 绳 调 节 关 系 外 ,

由于液 压缸组 件进 一步 收缩 ,前 圆弧 形夹 持 板 和 2 个 后挡 板 共 同作 用 将 飞 机 前 轮 铲 起 并 抱 紧 ,液 压 缸组 件 继 续 收 缩 ,将 飞 机 前 轮 垂 直 抱 起 S ::

34321m 一 2 .0 m=13162m 5.2 m 2 1259m 3. 1 m。 由此