标准工时及成本计算-PPT精品文档

计算标准工时

计算标准工时

首先,计算标准工时需要明确工作内容和工作量。

在进行标准

工时计算之前,需要对具体的工作任务进行分解,明确每个工作环

节的具体内容和工作量,这样才能更准确地计算标准工时。

在这个

过程中,可以通过观察、测量、分析等方法来获取数据,确保数据

的准确性和可靠性。

其次,确定标准工时的计算方法。

标准工时的计算方法有多种,常用的包括工序法、工程法、工艺法等。

不同的计算方法适用于不

同的生产环境和工作内容,需要根据实际情况进行选择。

在确定计

算方法之后,需要按照相应的步骤和公式进行计算,确保计算的准

确性和科学性。

然后,进行标准工时的实际计算。

在进行实际计算时,需要将

工作内容和工作量转化为标准工时,这需要根据具体的计算方法和

公式进行计算。

在计算过程中,需要考虑到各种影响因素,如设备

效率、人员技能、工艺水平等,确保计算结果的准确性和可靠性。

最后,对计算结果进行评估和优化。

在得到标准工时的计算结

果之后,需要对结果进行评估,看是否符合实际情况和要求。

如果

存在偏差或不合理之处,需要及时进行调整和优化,确保标准工时的准确性和科学性。

总之,计算标准工时是企业管理中非常重要的一项工作,它直接关系到生产效率和成本控制。

只有通过科学、准确的计算,才能制定合理的生产计划和工作安排,提高生产效率,降低成本,提高企业竞争力。

因此,企业在进行标准工时计算时,需要严格按照方法和步骤进行,确保计算结果的准确性和可靠性。

汽车维修工时定额、单价标准

汽车维修工时定额、单价标准一、汽车维修工时单价标准:一类维修企业每工时10,可上下浮动30%;二类维修企业每工时8元,三类维修业户每工时5元,机加工、车辆急修每工时1 4元,可上下浮动30%。

其中一、二类维修工时单价不含辅助费,三类和机加工、车辆急修含辅料费。

二、维修费的具体构成:维修费=工时费+材料费+其他费用1、工时费=工时定额×工时单价本《标准》规定的工时定额为最高标准,企业可以根据维修车辆具体情况,在不超过本《标准》范围内确定具体的收费结算工时。

2、材料费:是指维修过程中实际消耗的外购件费(含配件、漆料、油料、辅助材料等)和自制配件费。

漆料、油料,按实际消耗量结算。

3、其他费用:包括外加工费及材料服务费等。

外加工费:是指在维修过程中,发生在厂外加工的费用,按实际外加工费结算。

材料服务费:是指材料的采购过程中发生的装卸、运输、保管、损耗等费用。

三、维修费用结算规定1、本《标准》未列车型的维修工时定额,可参照同类车型工时定额,并由承、托修双方商定后签订维修合同。

2、进口或引进技术生产的客、货车整车或总成大修工时按同类国产车工时定额增加不得超过30%。

3、卧铺客车车身大修工时按同类客车车身工时增加不得超过20%。

4、各类双排座车大修,其车头、车身、蓬垫部分的工时按同类车型相应工时增加不超过20%。

5、带有轮边减速器的车辆,减速器的修理,按原前后桥工时增加不超过20%。

6、前驱动装置的车辆,驱动装置大修按其同类车前桥工时增加不超过20%。

7、方向机装有液压助动装置的车辆,其液压助动装置大修,按同类车型前桥工时另增不超过20%。

8、大梁断裂(复加),更换二跟以上横梁的,由承托修双方商定后签订维修合同。

9、装有独立机组装置的车辆,独立机组大修时按相应发动机总成大修工时结算。

10、装有空调装置的轻型客车大修时增加不超过50工时,中、大型客车增加不超过100工时,货车增加不超过40工时。

11、全车喷漆工时按硝基漆工艺测算,需烘烤漆的增加不超过原全车喷漆工时10%;金属漆(烘烤)增加不超过20%。

计算标准工时

计算标准工时首先,计算标准工时需要明确工作内容和工作要求。

对于同一项工作,不同的工作内容和工作要求会影响到所需的时间。

因此,在计算标准工时时,需要对工作内容和工作要求进行详细的分析和界定。

只有明确了工作内容和工作要求,才能准确地计算出标准工时。

其次,计算标准工时需要考虑工作方法和工作条件。

不同的工作方法和工作条件会对完成工作所需的时间产生影响。

在实际生产中,有些工作可以采用机械化、自动化的工作方法,这样可以节约时间,提高效率。

而有些工作可能需要在恶劣的工作条件下进行,这会增加完成工作所需的时间。

因此,在计算标准工时时,需要考虑工作方法和工作条件对工作时间的影响。

另外,计算标准工时还需要考虑工人的技能水平和工作态度。

技能水平高的工人完成同样的工作所需的时间可能会更短,而工作态度不端正的工人可能会拖延工作时间。

因此,在计算标准工时时,需要考虑工人的技能水平和工作态度对工作时间的影响。

此外,计算标准工时还需要考虑到工作中的浪费时间。

在实际生产中,会存在着一些浪费时间的情况,比如等待、运输、调整等。

这些浪费时间会增加完成工作所需的时间。

因此,在计算标准工时时,需要考虑到工作中的浪费时间,尽量减少浪费时间,提高生产效率。

最后,计算标准工时需要进行不断的调整和改进。

随着生产技术的进步和生产条件的改变,原有的标准工时可能会出现偏差。

因此,需要进行不断的调整和改进,以确保标准工时的准确性和实用性。

总之,计算标准工时是企业生产管理中的重要环节,合理的标准工时可以帮助企业提高生产效率,降低成本,提高竞争力。

在计算标准工时时,需要明确工作内容和工作要求,考虑工作方法和工作条件,考虑工人的技能水平和工作态度,考虑到工作中的浪费时间,并进行不断的调整和改进。

只有这样,才能确保标准工时的准确性和实用性。

标准成本法课件(PPT 41页)

一、成本差异及其分析的一般原理 成本差异分析是通过对产品成本项目的层层分解来进行的。具体来说,

根据产品成本项目,计算出每个项目的成本差异,然后再将每个项目的成本差 异分解为数量差异和价格差异。可通过下式计算成本差异。

成本差异=实际成本-标准成本 =(实际材料成本+实际人工成本+实际制造费用)-(标准材料

三、标准成本的制定 (一)标准成本的种类 (二)各成本项目标准成本的制定

(一)标准成本的种类 标准成本根据制定基础的不同,可

以分为理想标准成本、正常标准成本和现 实标准成本三种。

1.理想标准成本

它是企业在现有生产条件处于最佳状态的 基础上制定的成本。这种成本要求生产中 发生的各种消耗,都要达到最低值,不允 许有任何浪费。对可能出现的生产要素价 格波动,生产工人技术熟练程度差别以及 机器设备故障等因素,则没有考虑。可见, 这种标准成本没考虑企业客观存在的实际 情况,标准过高,难以达到,在实际工作 中很少采用。

固定制造费用标准分配率=固定制造费用预算总 额÷标准总工时

所以,固定制造费用标准成本=单位产品源自标准 工时×固定制造费用的标准分配率

其中,固定制造费用和变动制造费用预算总额, 都是在现有生产条件下,企业达到最理想生产状 态时进行预算的结果。

将上面计算出来的直接材料、直接人工和 制造费用的标准成本按产品加以汇总,就 可计算出有关产品完整的标准成本。通常 企业会建立“标准成本卡”来反映产品标 准成本的具体构成。

第二节 变动成本差异的计算、分析和控制

标准成本是一种目标成本,在企业实际生产过程中,产品 的实际成本可能与目标成本不一致,实际成本与标准成本 之间的差额就是标准成本差异,简称成本差异。实际成本 超过标准成本的部分,称为超支、不利差异或逆差,用负 数表示;实际成本小于标准成本的部分,称为节约、有利 差异或顺差,用正数表示。

标准工时计算案例

标准工时计算案例

标准工时的计算方法因国家和行业而异,但通常都基于工作分析和经验数据。

以下是一个简单的标准工时计算案例:

案例背景:

假设某公司生产一款产品,该产品由A、B、C三个零件组成,生产流程如下:

1. 零件A的加工时间为5分钟,生产100个需要500分钟。

2. 零件B的加工时间为7分钟,生产100个需要700分钟。

3. 零件C的加工时间为10分钟,生产100个需要1000分钟。

4. 组装三个零件需要8分钟/个,生产100个需要800分钟。

基于上述流程,我们可以计算出生产100个产品的总工时:

500分钟(零件A)+ 700分钟(零件B)+ 1000分钟(零件C)+ 800

分钟(组装)= 3000分钟。

将总工时转换为小时:3000分钟 / 60 = 50小时。

因此,生产100个产品需要50小时的标准工时。

需要注意的是,这个案例非常简单,实际生产中可能会有更复杂的工艺流程和影响因素,如设备故障、员工休息、材料准备等。

因此,标准工时的计算需要综合考虑各种因素,并进行详细的工作分析。

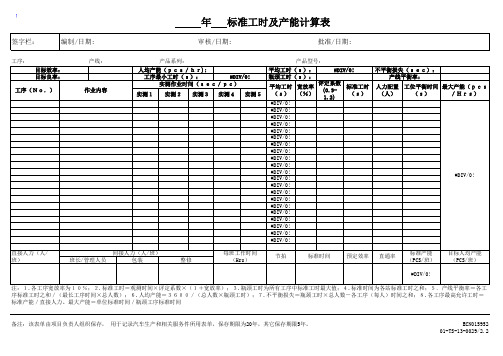

《标准工时及产能计算表》

签字栏:实测1实测2实测3实测4实测5#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!每班工作时间(Hrs)目标人均产能(PCS/班)标准时间最大产能(pcs/Hrs)#DIV/0!注:1.各工序宽放率为10%;2.标准工时=观测时间×评定系数×(1+宽放率);3.瓶颈工时为所有工序中标准工时最大值;4.标准时间为各站标准工时之和;5.产线平衡率=各工序标准工时之和/(最长工序时间×总人数);6.人均产能=3600/(总人数×瓶颈工时);7.不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;8.各工序最高允许工时=标准产能/直接人力。

最大产能=单位标准时间/瓶颈工序标准时间备注:该表单由项目负责人组织保存, 用于记录汽车生产和相关服务件所用表单,保存期限为20年,其它保存期限5年。

ECN01595201-TS-13-0029/2.2工序(No.)直接人力(人/班)平均工时(s)节拍宽放率(%)评定系数(0.9-1.2)标准工时(s)预定效率人力配置(人)直通率工位平衡时间(s)标准产能(PCS/班)间接人力(人/班)班长/管理人员包装整修实测作业时间(sec/pc)作业内容#DIV/0!不平衡损失(sec):目标良率:工序最小工时(s):#DIV/0!瓶颈工时(s):产线平衡率:目标效率:人均产能(pcs/hr):平均工时(s): 年 标准工时及产能计算表编制/日期: 审核/日期: 批准/日期:工序:产线:产品系列:产品型号:。

标准成本

例如: 2H/件×6元/H=12元

3. 变动性制造费用标准成本

=单位产品的工时定额×标准小时分配率

单位标准数量

标准价格

例如: 2H/件×3元/H=6元

4. 固定性制造费用标准成本 =单位产品的工时定额×标准小时分配率

单位标准数量

标准价格

产品的标准成本 =实际产量×单位产品的标准成本 =实际产量×单位产品的标准数量×标准价格 =标准数量×标准价格

数量差异=(实际工时—标准工时) ×标准小时工资率

效率差异

价格差异=(实际小时工资率—标准小时工资率) ×实际工时

小时工资率差异

变动性制造费用标准成本 =实际产量×单位产品的工时定额×标准小时分配率 =标准工时×标准小时分配率

标准小时分配率=预算总额/产能标准总工时 产能标准总工时=标准产量×单位产品的工时定额

产品的标准成本

=标准数量×标准价格 =SQ×SP

产品的实际成本 =实际数量×实际价格 =实际产量×单位产品实际数量×实际价格 =AQ×AP

标准成本=SQ×SP (1) =AQ×SP (2)

(2)—(1)=(AQ —SQ )×SP 数量差异

=AQ×AP (3)

(3)—(2)=(AP —SP )×AQ 价格差异

成本差异‹0,有利差异(F)

四、变动成本差异计算的通用模式

Y=b X Y=aABiblioteka YA=bA XA Y=as

YS=bS XA

连环替代法(因素分析法)

Y1=a1 ×b 1 (1) a2 ×b 1 (2)

Y2=a2 ×b 2 (3)

特性:1. 连续性 2. 顺序性 3. 假定性

(2)—(1)=(a2 —a1 )×b 1 (3)—(2)=(b2 —b1 )×a2

MOST定标准工时介绍

• 標準工時 Time standard

1.1 正常時間 Normal time

指一位經過適當培訓的認可工人, 以一般速度, 按指定 方法, 在適當的監管下, 不受騷擾地完成工作的時間.

• 1.2 放寬時間 Allowances • 1.2.1 個人時間

• 1.2.2 休息時間 1.2.3 不可避免的短期延誤

2019/12/31 17

例子: 工人取螺絲起子, 扭6下收緊1粒螺絲, 將起子放在一

旁

A1 B0 G1 取工具

A1 B0 P0 F16

工具對位

工具 動作

A1 B0 P1 A0 放下工具 返回

工具動作次數

例子: 工人取螺絲起子, 收緊2粒螺絲, 每粒用手腕扭6下, 螺絲之間距離 4 cm. 將起子放在一旁.

2019/12/31 8

• 動作次序 Method Step 組成基本操作的動作次序

動作順序模式 Sequence model 動作運動時的情況 例如: 自由運動順序模式 (General move sequences model); 受制運動順序模式 (Controlled move sequences model)等.

‧多件輕的物體 (非雙手同時抓)

取 ‧重的或體積大的 ‧看不到的或 有阻礙的 ‧脫出 ‧揀出 ‧收集

6

3-4步

‧彎腰和起身

10

5-7步

‧要調節身體的坐 下或站起

‧站起和彎腰

16

8 - 10 步

‧彎腰和坐下 ‧爬上或爬下

‧穿過關上的門

ABGABPA

P

系數

放置

x10

‧拾起 (無放置) ‧扔

0

放

‧放在一邊 ‧松動配合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

間

間

接

接

原

人

料

工

費

費

用

用

廣銷差其

告售旅他

費人費業

用員用務

薪

費

資

用

谢谢聆听

3.2、平衡生產線的意義

通過平衡生產線可以達到以下几個目的:

• 提高作業員及設備工裝的工作效率; • 減少減少工序的在制品,真正實現“一個流”; •在平衡的生產線基礎上實現單元生產,提高生產應 變能力,對應市場變化,實現柔性生產系統; •通過平衡生產線可以綜合應用到程序分析、動作分 析、搬動分析、時間分析等全部IE手法,提高全員 綜合素質。

用动作时间的标准值所求得。 4.WF法:通过把身体分为七部分,以各部分的运动为中心,分析

到细小的单位,然后从WF动作时间标准表中查出相应 的时间,据此算出作业时间。 5.MTM法:根据动作的形态把动作分解成动作要素,从而根据 MTM时间表查出相应的时间标准。

二.标准工时

2.1.标准工时的定义

所谓标准工时:就是指在正常条件 下,一位受过训练的合格工作者,以规 定的作业方法和用具,完成一定的质和 量的工作所需的时间

*标准工时作用简单归纳为:

A.用来决定最适当的作业方法(对不同的作业方法 进行比较时)。

B.以小组作业而言,可使作业者的工作时间保持 平衡,作业效率得到提升。

C.决定每名作业者负责的机械台数。 D.为生产计划建立基本数据。 E.为标准成本建立基本数据。 F.决定外协单价的基础数值。 G.建立衡量生产力,作业效率的基础数据。 H.作为作业途程计划的基础数据。 I.分析标准成本与实际成本的差异。 J.为人员安排的重要依据。 K.决定劳务管理费的基本数值。

3.4 平衡损失率的计算

• 生产平衡效率=各工序作业时间总和 (瓶 劲时间*总人数)

• 生产不平衡损失率=1-生产平衡效率

四、产品成本的计算

产品成本的构成

成本

管理成本

交通財

其 他 輔

通 費

訊 費

務 費

助

用

部

門

人

員

薪

資

制造成本

品質成本

銷售成本

直接成本

直

直

接

接

原

人

料

工

費

費

用

用

簡接成本

預監 內外 防定 部部 成成 失失 本本 敗敗

1.2.时间分析的体系

时间分析一般分为直接观测法和间接观测法两大类,根据分 析对象的作业种类、性质及分析的目的,又可以分出许多方法。 1.马表法:用马表直接进行作业时间观测的方法。 2.摄影法:利用摄影机把作业过程录制下来,再到环境较好的地

方进行播放,把根据记录的时间进行分析。 3.既定时间标准法(PTS法):将分析对象分成基本动作要素,再使

有效产品创新

标准工时及成本计算

一.時間分析

所谓时间分析,就是针对时间及产 出做定量的分析,找出时间利用不 合理的地方,从而进行改善的方法, 是IE方法的一种基本方法。

1.1.时间分析的用途

1)作为改善生产效率的重要手段。 2)作为设定标准工时的重要依据。 3)作为制造系统规划和改善的依据。 4)作为评价作业者技能和工程管理水平 的依据。 5)作为成本分析的重要依据。

3.3、平衡生產線的改善原則及方法

*作业改善的基本原则

1)排除不必要的动作

2)合并微小的动作

3)简化复杂的动作

4)重组动作或工序

*改善方法:

1)对于耗时较长的工序:可考虑利用工具或机械缩短作业时间, 或分割转一部分动作至耗时较短的工序,实在不能分割时 可增加作业人数,改善作业技巧。

2)对于耗时较短的工序:分割填充到其他耗时短的工序,取消 本工序,或从耗时长的工序移一部分作业过来,或把几个 耗时短的工序合并在一起。

2.2.标准工时的构成与计算方法

一般而言,标准时间可以以下列公式表示:

标准工时=观测时间*评价系数*(1+宽放率)

说明:观测时间指的是实际多次测量得到的 时间值的平均,如果是小组流线作业即 为生产线达到平衡状态下所用时间最长 的工序(即瓶劲站)除以该站的人数;评价 系数指人数或机器台数;实际时间还须 考虑一定的宽放(如喝水、疲劳、等待、 整理材料等)。

(3)设定标准时间以前必须使作业标准化。 (4)一旦作业方法,作业条件改变时,就要重新设定标准工时。

三.生產平衡— Line

balancing

3.1、Line balancing 之定義

Line balancing 即是对生产的全部工序进行平 均化,调整作业负荷,当工序之间的作业时间差距 很小,生产中等待的时间很少,这时生产效率最高, 我们称之为生产线平衡

2.3.标准工时计算实例

2.4.标准工时的作用

标准工时在管理过程中作用巨大,是 生产管理的重要衡量尺度,它能带来极大 的便利,化繁为简,把不同的工作对象, 不同的作业人员,不同的工作条件统一起 来,以时间这样一个相同的度量单位来表 示,使得生产计划、设备规划、成本预算 及控制等工作简便易行,故标准工时要求 须公正、合理。

2.5.标准时间设定的注意事项

(1)必须设定一个值得依赖的标准时间 如果标准工时设定太严格,以致实际作业时间总是不能达 到标准的话,那会导致生产计划延误,交期无法确保,成 本超出预期等严重后果。此外,太松的标准时间无法提供 正确的尺度,且会掩盖生产中存在的问题,使竞争力、生 产效率下降。

(2)设定标准时间的人一定要具备作业分析,时间观测,评价法, 宽放率设置等专业技术。