车辆底盘技术

新能源汽车底盘技术 ppt

项目1 新能源汽车底盘概述与拆检设备

• 任务 1 新能源汽车底盘的认识 • 1.1.1 传动系统

(3)增程式纯电动汽车 增程式纯电动汽车的工作模式与插电式混合动力汽车非

常类似,两者都可以工作在纯电动模式下,电池组都具有外 接充电方式和发动机充电方式。增程式纯电动汽车和插电式 混合动力汽车的主要区别:混合动力汽车以内燃机为动力源 行驶,电力只是补充,无法依靠纯电动行驶太远;而增程式 纯电动汽车,动力来源都是电力,发动机作用只是为电池充 电增加续航。

一

新能源汽车底盘技术

项目1 新能源汽车底盘概述与拆检设备

• 任务 1 新能源汽车底盘的认识

我国于 2017 年 7 月 1 日正式实施了《新能源汽车生 产企业及产品准入管理规定》,明确指出:新能源汽车是指 采用新型动力系统,完全或者主要依靠新型能源驱动的汽车, 包括插电式混合动力(含增程式)汽车、纯电动汽车和燃料 电池汽车等。

项目1 新能源汽车底盘概述与拆检设备

• 任务 1 新能源汽车底盘的认识 • 1.1.1 传动系统

④电动轮型纯电动汽车 电动轮型纯电动汽车的另一种结构如图 11-2(f)所示

。这种结构将低速外转子电机的外转子直接安装在车轮的轮 缘上,去掉了减速齿轮,所以电机和车辆的驱动车轮之间没 有任何机械传动装置,无机械传动损失,能量传递效率高, 空间利用率大。但是这种结构对于电机的性能要求较高,要 求其具有很高的起动转矩以及较大的后备功率,以确保车辆 可靠工作。

项目1 新能源汽车底盘概述与拆检设备

• 任务 1 新能源汽车底盘的认识

项目1 新能源汽车底盘概述与拆检设备

• 任务 1 新能源汽车底盘的认识 • 1.1.1 传动系统

传动系统的基本作用是将发动机或电机的动力(转矩) 按要求传递到驱动轮上,使地面对驱动轮产生驱动力,汽车 能够在起步、变速及爬坡等工况下正常行驶,并具有良好的 动力性和经济性。

电动汽车底盘技术的创新

电动汽车底盘技术的创新1. 前言电动车技术正处在创新与成长阶段,承载汽车运动性能的底盘技术是电动汽车颠覆式技术创新的核心之一。

轮毂电机和线控转向(IWMSW)技术的应用正在推动底盘技术颠覆式创新,从而获得更好的电动汽车底盘动态特性和操控性能,同时结合制动能量回收技术,更进一步实现节能。

这种颠覆式的技术对底盘构架、对底盘控制,包括软件和硬件的影响将是深远的。

本文通过整理国际上创新技术文献资料,论述了电动车底盘现状和其技术可行性。

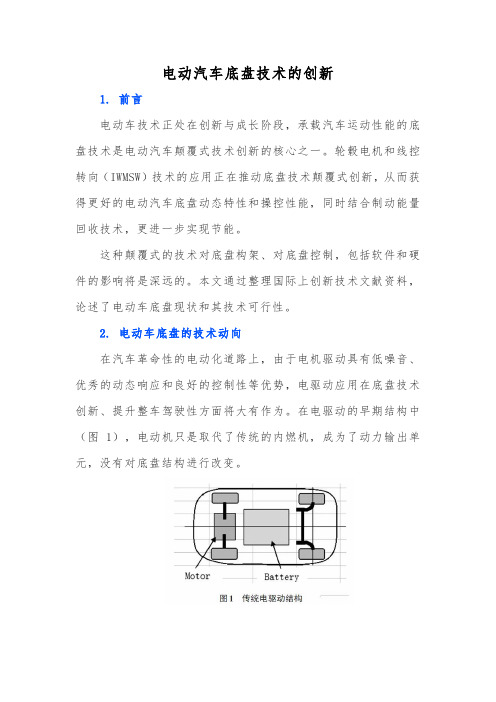

2. 电动车底盘的技术动向在汽车革命性的电动化道路上,由于电机驱动具有低噪音、优秀的动态响应和良好的控制性等优势,电驱动应用在底盘技术创新、提升整车驾驶性方面将大有作为。

在电驱动的早期结构中(图1),电动机只是取代了传统的内燃机,成为了动力输出单元,没有对底盘结构进行改变。

轮毂电机和线控技术的出现,将推动汽车电动化进入新时代,将彻底颠覆传统车辆底盘构架(表1),这种颠覆性创新不仅仅体现车辆运动性能,同时也大幅度提升车辆的操控性能,更加适合与智慧城市与智能交通的新挑战与新需求。

3. 轮毂电机轮毂电机是分布式驱动系统的一种实现形式,由于轮毂电机总成或者轮毂电机总成大部分结构布置在轮辋内部而得名。

轮毂电机的主要优势在于以下6个方面:(1)轮毂电机通过取消传统的传动部件,如半轴等,减少了驱动传递损失,也可以优化再生制动效率,从而实现整车整个系统的轻量化、高效率;(2)轮毂电机的动力源直接安装在车轮,节省了传统动力总成的布置空间,解放了机舱空间;(3)轮毂电机的四轮动力输出可以完全独立,实现真正的整车分布控制;(4)轮毂电机对整车的轴距、轮距等敏感性远远小于传统动力总成,有利于底盘的模块化设计;(5)轮毂电机释放机舱、集成于底盘的特性可以实现四轮四角的整车构型,有利于扩大乘员舱空间,拓展整车的造型风格;(6)轮毂电机可以实现相对于传统汽车更大的转向角,增加整车不同转向功能,增强驾驶乐趣;3.1 轮毂电机的布置形式一般地,轮毂电机根据有无减速机构可以分为减速电机和直驱电机。

汽车底盘控制技术的现状和发展趋势

汽车底盘控制技术的现状和发展趋势摘要:伴随着社会的不断发展,我国的工业化产业也变得越来越快。

尤其是汽车制造产业正在飞速发展。

汽车在进行驾驶与运行的过程中,汽车的底盘控制技术发挥着至关重要的作用。

甚至可以说,汽车底盘技术在一定程度上,汽车底盘直接影响着汽车驾驶过程中的安全性。

本文探讨了汽车底盘的控制技术手段实施状况,合理预测技术发展趋势。

关键词:汽车底盘;控制技术;实施现状;发展趋势前言:对于汽车底盘进行全面操作控制,旨在确保汽车平稳与安全行驶,并且达到了灵活节约汽车行驶过程能耗的目标。

近些年以来,汽车底盘的控制操作系统组成结构日益趋向于完善,从而更加方便汽车驾驶人员对其实施必要的操控管理。

车辆驾驶技术人员在正确操作汽车底盘装置设备的前提下,确保达到实时调整车轮附着力的效果,避免了汽车行驶中的安全风险因素产生。

1、汽车底盘控制技术的基本含义汽车底盘控制的技术基本含义就是车辆驾驶技术人员针对底盘相应部位进行必要的操作处理,确保达到车辆行驶速度改变、刹车、车轮偏倚角度以及车辆制动力矩调整控制等目标。

车辆驾驶人员对于车辆底盘的自动控制指令应当进行准确的发送操作,通过实施科学的优化设计方法来调整车辆现有的偏倚角度、车轮滑动速度、路面附着强度等关键性能参数[1]。

因此从总体角度来讲,对于汽车底盘实时控制调节的实践技术思路应当体现在保障汽车行驶过程的平稳安全,合理提升汽车系统装置的各项参数性能。

2、汽车底盘控制技术的目前实施现状2.1牵引力控制技术车辆底盘的牵引作用力参数应当得到科学的合理设置,有效确保底盘牵引力达到适中程度。

牵引力控制的技术实现要点就是实时监测车辆驱动轮的滑动频率速度,避免车辆驱动轮表现为过快的滑动现象。

车辆牵引力应当被控制在最佳的系统参数设计范围,否则如果超出了底盘牵引力的设置参数范围,那么整车稳定性就会受到明显的不利影响。

对于车辆进行牵引力的自动调节控制,上述过程不能缺少车辆防抱死的内置系统模块作为辅助,确保实时性的传感检测信号数据能得到准确的传递。

汽车底盘集成及其控制技术研究

汽车底盘集成及其控制技术研究汽车底盘是整车的重要组成部分,也是汽车性能的关键所在。

对于车辆的稳定性、操控性以及安全性都有着重要的影响。

底盘集成及其控制技术研究,是针对汽车底盘系统特点开展的一项综合研究,旨在提高整车的性能表现,优化车辆的驾驶稳定性和舒适性,以及提高行车安全性。

本文将对汽车底盘集成及其控制技术进行深入探讨。

一、底盘集成的概念及特点底盘是汽车的一个重要部件,它直接关系到车辆的行驶性能和安全性。

底盘的集成是指将涉及到底盘的各个部件和系统进行整合和优化,以实现整车性能的提升和行驶安全性的提高。

底盘集成主要包括悬架系统、转向系统、制动系统、传动系统等,通过整合这些关键系统和部件,使得整车的性能得到提升。

底盘集成的特点主要包括以下几个方面:1. 综合性:底盘集成是整车技术的综合体现,它涉及到汽车的多个关键系统和部件,要求在整车层面统一考虑和优化。

2. 多元化:底盘集成需要考虑到不同车型、不同品牌、不同用途的车辆,以及不同驾驶环境和路况,需要具备多元化设计和适应能力。

3. 系统化:底盘集成是一个系统工程,需要将各个部件和系统有机地整合在一起,形成一个协调、互补的整体。

4. 高度集成化:随着汽车技术的不断发展,底盘集成要求从以往的简单集成发展到高度集成化,将各个部件和系统无缝衔接。

二、底盘控制技术的研究现状及发展趋势底盘控制技术是底盘集成的重要组成部分,它主要包括悬架控制、转向控制、制动控制、传动控制等。

随着汽车技术的发展,底盘控制技术也在不断完善和创新,以适应现代汽车的要求。

1. 悬架控制技术:悬架系统是汽车底盘的重要部件,对汽车的悬挂性能和行驶稳定性有着重要影响。

悬架控制技术主要包括主动悬架、半主动悬架、空气悬架等,通过电子控制单元对悬架系统进行精确控制,可以实现对车身姿态、悬架刚度、减震效果等参数的实时调节,提高车辆的悬挂性能和操控性。

2. 转向控制技术:转向系统是汽车底盘的重要组成部分,直接关系到车辆的操控性和稳定性。

盘点汽车底盘五大新技术介绍及应用

盘点汽车底盘五大新技术介绍及应用一、 ESP(ESC、VSC)电子稳定控制系统技术介绍:ESP的英文全称是Electronic Stability Prog ram,中文意思是“电子稳定控制系统”。

也可称作ESC或VSC。

ESP主要是在紧急情况下对车辆的行驶状态进行主动干预,它整合了ABS和TCS的功能,并且增加横摆扭矩控制——防侧滑功能,可以防止车辆在高速行驶转弯或制动过程中失控。

如图1左侧所视,车辆前轮侧滑,车辆出现转向不足。

此时,VSC系统通过制动器对内后轮施加一定的制动力,由此产生一个逆时针的力矩,改进车辆转向能力。

如图1右侧所视,车辆后轮侧滑,出现车辆甩尾和过度现象。

此时,VSC系统通过制动器对外前轮施加一定的制动力,由此产生一个顺时针的力矩,保证车辆的稳定性。

ESP系统主要在大侧向加速度、大侧偏角的极限工况下工作。

它利用控制左右两侧车轮制动力或驱动力之差产生的横摆力矩来防止出现难以控制的侧滑现象,保证车辆的路径跟踪能力,提高了车辆在高速行使时的安全性。

研究估计ESP降低了30%-50%的轿车单车致命事故和50%-70%的SUV单车致命事故。

技术应用情况:2008年全球的VSC装配率达到33%当今在欧洲和美国,每两辆新乘用车和轻型商用车就有一辆装配了ESP。

美国和欧洲的立法者最近都做出决定,要求强制装配ESP。

2011年9月起,美国所有4.5吨以下车辆都必须装配ESP。

2014年11月起,欧洲所有乘用车和轻、中、重型车辆都要求装配ESP。

在2008年,我国只有约11%的新车装配了ESP。

随着今年国内车市新车型的不断推出,目前我国20万元以上新车配备ESP的比率大幅提高,像别克新君越[综述图片论坛]、新天籁[综述图片论坛]、雅阁[综述图片论坛]八代等都装配了ESP。

相信随着我国车市的进一步发展,电子稳定控制系统一定会如同当今的ABS一样,成为我国汽车的一个标准安全配置。

二、 TCS 牵引力控制系统技术介绍:TCS的英文全称是 Traction Control System,中文意思是“牵引力控制系统”。

汽车底盘控制技术的研究

底盘控制系统可以通过传感器和算法实现行人的识别和 避让,提高车辆在城市道路上的安全性能。

底盘控制技术的未来发展趋势

集成化

未来底盘控制系统将更加集成化,实现多种控制功能的综合控制 ,提高车辆的性能和安全性。

智能化

底盘控制系统将与智能传感器、算法等更加深度融合,实现更加 智能化的控制。

电动化

通过控制差速器的锁止状态,可以提高车辆在越野和冰雪路面

自动驾驶辅助

底盘控制系统可以与自动驾驶辅助系统配合,实现车辆 的自动加速、减速、转向和制动,提高车辆的自动驾驶 性能和安全性。

车辆编队行驶

底盘控制系统可以与智能驾驶技术结合,实现多辆汽车 的编队行驶,提高行驶的效率和安全性。

按控制方式分类

分为主动控制系统、半主动控制系统和被动控制系统。

底盘控制系统功能

提升驾驶性能

增强舒适性

底盘控制系统能够提高汽车的操控性和稳定 性,使驾驶更加平稳和安全。

通过调节底盘参数,底盘控制系统可以有效 减少路面不平带来的冲击,提高乘坐舒适性 。

节能减排

提高安全性能

底盘控制系统可以通过优化空气动力性能来 降低汽车的风阻,从而降低油耗和排放。

智能底盘控制系统

随着智能化技术的发展,智能底盘控制系统逐渐成为研究热 点,包括线控底盘系统、主动悬挂系统、四轮转向系统等。

研究内容和方法

研究内容

本研究主要围绕汽车底盘控制技术的现状、存在问题和发展趋势展开,重点 研究传统底盘控制系统和智能底盘控制系统。

研究方法

本研究采用文献综述、案例分析和实验研究等方法,对汽车底盘控制技术进 行深入探讨。

VS

需要进一步研究的内容

未来需要进一步开展实验验证和实际应用 研究,对所设计的控制系统进行全面的性 能评估和校准,以提升控制系统的实用性 和可靠性。同时还需要针对不同类型的汽 车和不同的使用场景,对所设计的控制系 统进行进一步的改进和完善。

汽车底盘设计

汽车底盘设计汽车底盘是汽车结构中的关键组件,它承载着车身以及其上乘客和货物的重量,并提供稳定的行驶性能和舒适的乘坐体验。

合理的底盘设计不仅能使汽车更加安全可靠,还能提升操控性能和燃油经济性。

本文将从结构设计、材料选择和工艺优化等方面探讨汽车底盘设计的重要性和相关技术。

一、结构设计1.1 载荷传递能力汽车底盘的主要功能之一是承载车身和其上的荷载。

因此,在底盘结构设计中,必须充分考虑底盘的刚度和强度。

通过合理的构造和布置加强筋、支撑件及抗扭杆等,可以增加底盘的承载能力,提高整车的安全性和稳定性。

1.2 空气动力学优化底盘结构对车辆在行驶过程中的空气阻力也有影响。

通过合理的气流引导设计和底部平整的底盘盖板设计,不仅可以减小空气阻力,提高车辆的行驶稳定性,还可以提高燃油经济性。

二、材料选择2.1 强度与轻量化底盘结构的材料选择需要综合考虑强度和重量的因素。

高强度且轻质的材料如高强度钢、铝合金和复合材料等常被选用。

这些材料可以提供足够的强度,同时减轻整车的自重,改善悬挂系统的响应性,提高行驶平稳性。

2.2 耐腐蚀性和可维修性由于底盘处于汽车的底部,经常接触到道路上的水和腐蚀性物质。

因此,在材料选择时,必须考虑材料的耐腐蚀性和可维修性。

采用防腐蚀涂层或使用耐蚀性高的材料可以延长底盘的使用寿命,并降低维修成本。

三、工艺优化3.1 制造工艺底盘的制造工艺对于底盘结构的精确性和可靠性具有重要影响。

采用先进的焊接技术、冲压技术和组装技术可以提高底盘的制造精度、强度和可靠性。

3.2 耐久性和安全性底盘在长期使用中经受了多种外力和环境条件的影响,因此耐久性和安全性是底盘设计的重点考虑因素。

通过在设计和制造过程中进行充分的模拟和试验,可以提前发现潜在的问题,进一步改进和优化底盘结构,确保底盘在各种复杂工况下的持久性和安全性。

总结:汽车底盘设计是汽车设计中至关重要的一环。

结构设计、材料选择和工艺优化都对底盘的安全性、操控性和燃油经济性有着直接影响。

汽车底盘构造与维修技术

汽车底盘构造与维修技术【摘要】汽车底盘构造与维修技术在汽车领域中起着至关重要的作用。

本文旨在探讨汽车底盘构造与维修技术的重要性,研究目的和意义以及当前研究现状。

正文部分包括汽车底盘的组成部分、底盘结构的分类、底盘维修的基本原则、底盘常见故障及处理方法以及底盘的保养与维护技巧。

结论部分将探讨汽车底盘构造与维修技术的发展趋势,对未来底盘技术进行展望,并总结文章的内容。

通过本文的研究和探讨,可以更好地了解汽车底盘构造与维修技术,为未来的汽车维护和保养提供重要参考。

【关键词】汽车底盘构造、维修技术、重要性、研究目的、研究现状、组成部分、结构分类、维修原则、常见故障、处理方法、保养技巧、发展趋势、展望、总结。

1. 引言1.1 汽车底盘构造与维修技术的重要性汽车底盘构造与维修技术的重要性在汽车行业中占据着至关重要的地位。

底盘是整个汽车的支撑和基础,直接关系到车辆的行驶、操控性能和安全性。

一个良好的底盘设计可以提高车辆的稳定性和舒适性,保证乘坐者的安全。

底盘也是汽车各个系统的连接点,影响着整车的工作效率和性能。

底盘维修技术则是确保车辆持久运行的关键。

及时发现并修复底盘问题,可以有效延长车辆的使用寿命,减少故障发生的可能性,提高行驶安全性。

底盘维修技术还可以帮助车主节省维修成本,避免因为底盘问题导致的其他部位损坏。

深入研究汽车底盘构造与维修技术,掌握底盘的组成部分、结构分类、维修原则、常见故障及处理方法以及保养维护技巧,对于保障车辆运行安全、延长车辆寿命、节约维修成本都具有重要意义。

只有不断提升底盘技术水平,才能更好地满足人们对于高品质、高安全性能的汽车需求。

1.2 研究目的和意义汽车底盘构造与维修技术的研究旨在深入探讨汽车底盘的组成和结构,了解底盘维修的基本原则和技术要领,掌握底盘常见故障的诊断和处理方法,提高底盘的保养与维护技巧,从而保证汽车的安全性、稳定性和可靠性,延长汽车的使用寿命。

底盘是汽车的支撑系统,直接影响着车辆的操控性能和行驶稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

車輛底盤技術懸吊系的基本形式大 有二,一是以1支車軸連結左右輪的剛性車軸(rigid axle)懸吊系,另一是左右輪可獨立運動的獨立(independent)懸吊。

目錄一、獨立式懸吊系統(a) 獨立懸吊系的構造(b) 獨立懸吊系的優點(c) 獨立懸吊缺點二、擺動車軸式懸吊系三、拖動臂式懸吊系(1) 全拖動臂式懸吊系(2) 半拖動臂式懸吊系四、支柱式懸吊系(a) 支柱式懸吊系的構造(b) 支柱式懸吊的優缺點五、雙雞胸骨式懸吊系(a) 雙雞胸骨式懸吊系的構造(b) 雙雞胸骨式懸吊的優缺點六、多連桿式懸吊系(a) 多連桿式懸吊系的構造(b) 多連桿式懸吊系的優缺點七、AIRmatic獨立懸吊系統八、參考資料一、獨立懸吊系的構造||(a)獨立懸吊系的構造||(b)獨立懸吊系的優點||(c)獨立懸吊缺點||(a) 獨立懸吊系的構造獨立懸吊系如圖所示,乃可左右獨立運動的形式,一般的支柱(strut)式、半拖動臂(semitrailing arm)式等即此形式。

此獨立構造的優缺點如下述:(b) 獨立懸吊系的優點(甲)無剛性車軸懸吊系那種連結的車軸,彈簧下重量輕,車輪的觸地性良好,乘坐舒適性、操縱安定性良好。

(乙)對準的設計自由度大,有利於改善操縱安定性。

(丙)用懸吊構件等防振方法也有自由度,有利於防止噪音、振動。

(c) 獨立懸吊缺點(甲)零件數多,對各零件要求高精度,成本高。

(乙)因對準有自由度,此變化有時不利於輪胎的摩耗等。

(丙)通常需要大空間。

(丁)各特性須微妙調諧。

(戊)因不易減低前後的剛性,容易造成不愉快的聲音或振動(harshness)。

以上為剛性車軸懸吊與獨立懸吊的一般比較,但未必適用於各種形式。

二、擺動車軸式懸吊系擺動車軸(swing sxle)式懸吊系如圖所示,在車身中心附近結合左右各車軸,以結合點為中心上下運動,在此車軸上設置彈簧和避震器。

上下運動的車軸與車輪固定,車軸上下運動所致水平方向的角度變化即成車輪的外傾角變化。

因構造單純,輕量、成本低,空間上只要適當配置彈簧和避震器,即可減低、增廣底板。

形式用於後懸吊系時,在發生小 加速度的迴轉,如圖所示,車輪的外傾角變化造成轉向不足效果,成為安定方向。

加速度增大的話,車身浮上,外輪的外傾角變化相反,易成過度轉向特色。

三、拖動臂式懸吊系||(1)全拖動臂式懸吊系||(2)半拖動臂式懸吊系||拖動臂式(trailing arm)為後輪專用的懸吊系,以臂結合車軸前方的車身部樞軸與車軸。

(1) 全拖動臂式懸吊系如圖所示,連結直於車身中心線之樞軸與車軸的臂進行前後方向和 方向定位。

臂以垂直於車身中心線的軸,車軸不傾斜於車身,在任一上下運動位置,車軸都平行於車身,對車身外傾角變化為零。

優點是對車身的外傾角變化為零,避震器不發生彎曲應力,所以摩擦(滑動阻力)小,缺點是晃動時,對地外傾角變化大。

相對於臂樞軸點,車輪中心位於後方,對 力的外傾角剛性也低,強度上不利。

這些都不利於操縱安定性。

(2) 半拖動臂式懸吊系臂旋轉軸斜設定者即為半拖動臂式(semi-trailing arm)。

臂通常結合於臂前方的懸吊構件,懸吊構件兩端經由橡膠 緣體(insulator)固定於車身。

來自彈簧下的入功由此二 緣體與避震器上部的 緣體承後輪驅動車是差速齒輪箱前部安裝於懸吊構件,後部經差速器 緣體安裝於車身。

半拖動臂式的特性是圖的臂旋轉軸的後退角(從車身上方看時的旋轉軸角)愈大時,愈接近擺動車軸式的特性。

反之,後退角愈小時,愈接近全拖動臂式的特性。

不只後退角,也設下反角(從車輛後方看去,外側樞軸下降的角度),即可形成toe變化。

晃動時(rolling),半拖動臂式因幾何學變化,外輪往前束(toe-in)方向、 輪往前展(toe-out)方向位移,所以成為轉向不足,車輛的運動安定,如此三次元調諧臂的旋轉軸,即某種程度自由設定幾何學變化。

缺點-臂安裝部的襯套及懸吊構件 緣體位於車輪中心前方,所以 力、制動力作用於輪胎時,安裝點周圍發生力矩。

此力距因柔軟性而使車輪偏往前展方向---亦即,減小輪胎的滑動角(slip angle)而成過度轉向,車輛的運動不安定。

為解除此缺點,追加趾控制用連桿(toe control link),或輪轂設橡膠襯套,只因一定值以下的 力而往前展方向運動,超此以上的外力作用於車輪時,往前束方向運動。

半拖動臂式的缺點之一是構件 緣體除了來自輪胎的振動外,因差速齒輪箱固定於懸吊構件上,也須遮斷來自差速齒輪的振動。

為遮斷此振動,宜減軟 緣體,但這會減低懸吊系的剛性,對操縱安定性有不良影響。

加速時的驅動扭矩提起(wind-up)構件全體,發生敲打聲等,對策是追加差速器用 緣體等。

半拖動臂式懸吊系是1961年從BMW啟用,後來廣用為小客車用後懸吊系。

日本也從1969年的青鳥開始陸續採用。

大部份獨立懸吊式FR車的後懸吊用此形式,屢經改良。

但近年苛求乘坐舒適性、操縱安定性,改用較昂貴而複雜的雙雞胸骨形式、獨特連桿配置的多連桿式懸吊系,使風靡一世的半拖動臂式隨後輪驅動式的減少而少用。

四、支柱式懸吊系||(a)支柱式懸吊系的構造||(b)支柱式懸吊的優缺點||(a) 支柱式懸吊系的構造這是利用避震器為車輪定位用支柱(struk)的懸吊形式,稱為支柱式。

支柱上部經由橡膠製 緣體固定於車身。

支柱下部剛體結合於輪軸或軸管。

輪軸經球形接頭安裝於經橡膠襯套在2點結合車身部的 向連桿(transverse link)(下臂,lower arm)前端。

用於前輪時,以從轉向齒輪伸出的繫桿(tie rod)旋轉輪軸部,使車輪轉向。

向連桿有圖所示的T型或I型+張力桿型、A型等種類。

用於後懸吊時,以2支連桿進行 方向的定位,前後方向的定位常用1支連桿。

這些連桿的配置方法在各車各異,但目的都是在外力作用於輪胎時,藉柔軟性轉向往前束方向變化。

(b) 支柱式懸吊的優缺點支柱式的優點有三:(甲)在支柱式以外的獨立懸吊系,外傾角方向的定位需要上臂,犧牲空間。

支柱式因避震器有此功能,可增大車室空間。

在引擎 置的FF車因佈置空間無餘地,此優點特 重要。

(乙)車身部的樞軸點間隔大,強度上有利,對準的製造誤差小。

(丙)構造簡單,零件數少,有利於成本、重量。

缺點如圖所示,因支柱軸與荷重入功軸(連結輪胎觸地點與支柱上安裝點的軸)錯開,在支柱發生彎矩。

此彎矩在避震器的滑動部發生剜動,增大摩擦,不易圓滑作動,乘坐舒適性惡化。

目前的對策是使圈狀彈簧與支柱軸偏移,抵消彎矩,或在支柱 的軸承部與活塞部使用低摩擦材。

支柱式的成本效益高,目前用為大部份小客車的前懸吊,也常用於FF車的後懸吊。

今後,支柱式也會是小客車用的主流。

五、雙雞胸骨式懸吊||(a)雙雞胸骨式懸吊系的構造||(b)雙雞胸骨式懸吊的優缺點||(a) 雙雞胸骨式懸吊系的構造在支柱式懸吊系問世前,小客車的獨立懸吊式前懸吊為雙雞胸骨式(double-wishbone)。

但是,支柱式問世後,除了一部份外,幾乎所有小客車的前懸吊都改用支柱式。

不過,最近苛求乘坐舒適性、操縱安定性的車種開始在前後輪都採用幾何學變化、柔軟性調諧等設計自由度高的雙雞胸骨式。

雞胸骨上下用2個此形狀的臂,故稱雙雞胸骨式。

但是最近的雞胸骨乍見之下常看不出,雙雞胸骨宜解釋為「有外傾角變化控制用臂的懸吊形式」。

臂的佈置是下臂與支柱式差不多。

上臂是兩端以有橡膠襯套的A型或I型臂結合車身與車軸。

車身常有副框架(subframe)(也有的直接安裝於車身),樞軸(pivot)佈置於副框架上。

副框架與車身通常在4處經 緣體結合。

彈簧和避震器為盡量增長行程,裝於上臂上與車身間。

藉這些連桿的佈置設計(旋轉軸的傾斜、安裝位置、安裝跨距等),即可將外傾角變化、晃動中心高、防止俯衝(antidive)、防止蹲下(anti-squat)幾何形等設定為期望值。

(b) 雙雞胸骨式懸吊的優缺點雙雞胸骨式的優點首推設計自由度。

因不對避震器施加彎矩,所以摩擦小。

因在副框架上佈置連桿,容易兼顧懸吊系的剛性與振動 緣。

缺點是零件數多,也要求定位精度,成本上、重量上都不利。

如圖所示,單廂小貨車之類商用車的懸吊素來常雙雞胸骨式,這是由於座席配置於懸吊系正上方,較易得懸吊強度,也可減低板面。

六、多連桿式懸吊系||(a)多連桿式懸吊系的構造||(b)多連桿式懸吊系的優缺點||(a) 多連桿式懸吊系的構造近年苛求與乘坐舒適性、操縱安定性有關的底盤性能,因而採用雙雞胸骨式與多連桿式(multi-link)懸吊系。

但兩者不易明確區 ,由各製造廠自行命名。

最早以多連桿式宣傳的是1983年賓士的後懸吊,後來也有以同樣設計思想開發的多連桿懸吊系日本車。

都以多連桿(4~5支)將車軸定位,連桿大都經由襯套先安裝於副框架。

副框架大都在4部位經 緣體固定於車身,此構成與雙雞胸骨式差不多。

多連桿式獨特的連桿配置在各車各異,但目標相同,亦即要使幾何學變化與柔軟性最適化,具體項目如下:(甲) 消除對地外傾角變化(車身晃動時,也保持輪胎直立,這在近年輪胎寬形、扁平化的傾向中,為非常重要的特性)。

(乙) 消除晃動轉向(roll steer)(懸吊往復運動時,抑制趾(toe)變化,在不良路面也不影響直進性,防止輪胎摩耗)。

(丙) 消除胎面(tread)變化(懸吊系往復運動時,抑制輪胎間距離的變化,在不良路面也不影響直進性,改善乘坐舒適性)。

(丁) 消除頂起(jack-up)現象(在旋轉(corning)中,防止重心升高、對地外傾角減少等操縱安定性惡化)。

(戊) 確保防止俯衝、防止蹲下(加減速時防止車身升高或下沈,使姿勢安定)。

(己)藉柔軟或形成轉向不足(有前後力、 力、上下力作用於輪胎時,使車輪在轉向不足方向位移,改善操縱安定性)。

(庚)確保前後方向的柔軟性(減少路面噪音、不愉快的聲音、振動等,改善乘坐舒適性)。

確保懸吊系的剛性( 力等作用於輪胎時,不發生外傾角變化等)。

為兼顧操縱安定性、乘坐舒適性,要適當設定連桿長、安裝位置、角度、襯套的特性等。

圖為各車的多連桿式懸吊。

可達成如此複雜的連桿配置是由於易用電腦解析、模擬。

(b) 多連桿式懸吊系的優缺點多連桿式與雙雞胸骨式同樣構造複雜,各零件需要高度精度,成本高、重量增大是其缺點。

但可平衡達成其他懸吊方式達不到的前述性能要求。

目前,多連桿式為最先進的懸吊形式。

七、AIRmatic獨立懸吊系統可變式懸吊系統,這是Mercedes-Benz新S-class身上一個很受矚目的一項科技! Lexus 入門車款ES300就有可變式電子懸吊的避震系統(3種mode可手調),但是, Benz更進一步是利用調整"空氣"壓力來當成可調式避震阻尼,且是四輪各自獨立分開作動, 且有四種模式供中間電腦ECU來自動調整!可調式氣壓懸吊系統還可以依車速或路況來調整車身高度這套AIRmatic也會在其他車款中陸續被使用到,不過,在S-class是標準配備,它是所謂AdaptiveIntelligent Ride Control-適時智慧型行路控制系統,它包含可調式氣壓懸吊避震器-ADS- (Adaptive Damping System,適時阻尼系統),中央儲氣室,空間壓縮機,空氣彈簧閥門,數個車身感知器,高壓管道...etc(如上圖)由一個CAN(control area network)來負責整個系統的資訊 收集,與反應作動,當車速超過140km/hr時,車身會自動降低15mm,阻尼係數變硬,以期車身穩健前 進,且也對高速時的風阻係數有所改善,當車速回到80到70km/hr時,車身高度會自動恢復!另外, 當車身路過不良顛簸時,也可以手動升高車身高度25mm以避免車底盤的受損!AIRmatic系統配合 前輪雙A臂懸吊.後輪為多連桿式懸吊系統,使S-class在行路舒適性,車輛操控性與主動安全性上找到新的表示方式!相信那感覺跟液壓避振器與傳統的彈簧圈是不一樣的。