汽车底盘系统开发

底盘工程师岗位职责模版

底盘工程师岗位职责模版底盘工程师是指负责底盘系统设计、开发、验证和优化的工程师。

底盘工程师在汽车制造和研发过程中扮演着重要的角色,他们负责确保汽车底盘的安全性、可靠性和性能。

底盘工程师的职责模版如下:1. 底盘系统设计:负责设计汽车底盘系统,包括底盘结构、悬挂系统、转向系统等。

根据产品要求和性能指标,进行底盘系统的总体设计、细节设计和系统集成。

2. 底盘系统开发:负责开发底盘系统的技术方案和工艺流程。

进行底盘系统的零部件选型、设计验证和样品制作。

3. 底盘系统验证:负责底盘系统的验证和测试工作。

根据产品开发流程,制定底盘系统测试计划和方法,并参与测试活动。

分析测试数据,解决底盘系统的问题和缺陷。

4. 底盘系统优化:负责底盘系统的性能优化和效能提升。

通过模拟分析和实际试验,寻找底盘系统的问题和改进空间,提出优化方案,并参与优化实施和验证。

5. 底盘系统安全性评估:负责进行底盘系统的安全性评估工作。

分析底盘系统的安全性能,评估底盘系统在不同工况下的稳定性和操控性。

6. 底盘系统供应商管理:负责底盘系统的供应商选择和管理工作。

与供应商沟通,确保底盘系统的质量、交付和性能满足要求。

7. 底盘系统技术支持:负责向生产制造部门和售后服务部门提供底盘系统的技术支持。

解答相关技术问题,协助解决生产制造和售后服务中的底盘系统问题。

8. 底盘系统标准和规范:负责制定底盘系统的标准和规范。

确保底盘系统的设计、开发和验证符合相关的标准和规范要求。

9. 底盘系统技术研究:负责进行底盘系统的技术研究和创新。

关注底盘系统领域的新技术和新产品,参与技术研究和开发项目。

10. 底盘系统项目管理:负责底盘系统开发项目的管理工作。

制定项目计划和进度,协调各部门合作,确保项目按时、按质量完成。

11. 底盘系统培训和指导:负责底盘系统技术培训和指导工作。

帮助团队成员提升底盘系统设计和开发能力,促进团队的专业发展。

以上是底盘工程师岗位职责的模版,具体的职责要根据不同企业的需求和岗位要求进行调整。

汽车悬架系统开发布置流程图

悬架系统开发流程---布置部分目标设定BENCHMARK在此主要是分析竞争车型的底盘布置。

底盘布置首先要确定出轮胎、悬架形式、转向系统、发动机、传动轴、油箱、地板、前纵梁结构(满足碰撞)等,因为这些重要的参数,如轮胎型号、悬架尺寸、发动机布置、驱动形式、燃油种类等在开发过程中要尽可能早地确定下来。

在此基础上,线束、管路、减振器、发动机悬置等才能继续下去悬架选择对各种后悬架结构型式进行优缺点比较,包括对后部轮罩间空间尺寸的分析比较,进行后悬架结构的选择。

常见的后悬架结构型式有:扭转梁式、拖曳臂式、多连杆式。

扭转梁式悬架优点:1.与车身连接简单,易于装配。

2.结构简单,部件少,易分装。

3.垂直方向尺寸紧凑。

4.底板平整,有利于油箱和后备胎的布置。

5.汽车侧倾时,除扭转梁外,有的纵臂也会产生扭转变形,起到横向稳定作用,若还需更大的悬架侧倾角刚度,还可布置横向稳定杆。

6.两侧车轮运转不均衡时外倾具有良好的回复作用。

7.在车身摇摆时具有较好的前束控制能力。

8.车轮运动特性比较好,操纵稳定性很好,尤其是在平整的道路情况下。

9.通过障碍的轴距具有相当好的加大能力,通过性好。

10.如果采用连续焊接的话,强度较好。

缺点:1.对横向扭转梁和纵向拖臂的连续焊接质量要求较高。

2.不能很好地协调轮迹。

3.整车动态性能对轴荷从空载到满载的变化比较敏感。

4.但这种悬架在侧向力作用时,呈过度转向趋势。

另外,扭转梁因强度关系,允许承受的载荷受到限制。

扭转梁式悬架结构简单、成本低,在一些前置前驱汽车的后悬架上应用较多。

拖曳臂式悬架优点:1.Y轴和X轴方向尺寸紧凑,非常有利于后乘舱(尤其是轮罩间宽度尺寸较大)和下底板备胎与油箱的布置。

2.与车身的连接简单,易于装配。

3.结构简单,零件少且易于分装;4.由于没有衬套,滞后作用小。

5.可考虑后驱。

缺点:1.由于沿着控制臂相对车身转轴方向控制臂较大的长宽比,侧向力对前束将产生不利的影响。

2.车身摇摆(body roll)对外倾产生不利影响;(适当的控制臂转轴有可能改善3.调校很困难,因为所有的几何参数以与相关变量都是相关联的。

智能汽车底盘控制系统设计与实现

智能汽车底盘控制系统设计与实现随着科技的不断进步和智能化的发展,智能汽车底盘控制系统成为了当今汽车工程领域的研究热点。

本文将详细介绍智能汽车底盘控制系统的设计原理和实现方法。

一、背景介绍智能汽车底盘控制系统旨在提高汽车的操控性、安全性和舒适性。

该系统通过对车轮速度、悬挂系统、转向系统和制动系统等进行实时监测和控制,使汽车能够根据路面情况进行智能调节和反馈。

这种系统的设计和实现对于提高汽车的性能和行驶安全具有重要意义。

二、智能汽车底盘控制系统的设计原理1. 传感器激励与数据采集智能汽车底盘控制系统中,各类传感器对底盘部件的工作状态进行实时监测。

例如,通过轮速传感器获取车轮的速度信息,通过悬挂传感器获取悬挂系统的振动情况,并将这些数据传输到控制单元进行处理和分析。

2. 控制算法设计底盘控制系统的核心是控制算法的设计。

根据传感器采集到的数据,控制单元根据预设的控制策略来实现底盘的智能调节。

例如,在遇到急刹车情况时,控制单元可以通过调整制动系统的工作方式来实现制动力的平衡,提高制动的效果。

3. 信号处理和传输智能汽车底盘控制系统需要对传感器采集到的数据进行处理和传输。

这一过程需要借助信号处理技术和通信技术,以保证数据的可靠传输和准确处理。

三、智能汽车底盘控制系统的实现方法1. 实时操作系统智能汽车底盘控制系统需要实时地监测和控制底盘的工作状态。

因此,采用实时操作系统可以提高系统的响应速度和稳定性。

2. CAN总线技术智能汽车底盘控制系统中,各个子系统之间需要进行高效的数据传输和通信。

CAN总线技术是一种常用的解决方案,它可以实现多节点之间的实时通信和数据交换。

3. 控制单元设计与实现控制单元是智能汽车底盘控制系统的核心部分,它负责接收传感器的数据、处理信号、执行控制算法并控制各个底盘部件的工作。

控制单元的设计与实现需要结合具体的硬件平台和控制算法来完成。

四、智能汽车底盘控制系统的应用前景智能汽车底盘控制系统的应用前景非常广阔。

底盘工程师岗位职责、要求以及未来可以发展的方向

底盘工程师岗位职责、要求以及未来可以发展的方

向

底盘工程师岗位职责:

底盘工程师负责设计和开发汽车底盘系统,包括轮轴,悬挂系统,制动器和转向器等;通过模拟和实验验证底盘系统的功能和性能;与其他部门协作,解决底盘系统的生产和质量问题;监控底盘

系统的成本和进度等方面。

底盘工程师要求:

1. 具备汽车工程、机械工程等相关专业本科或以上学历;

2. 具有较强的设计、模拟和实验技能,具有CATIA、ADAMS、MSC等相关工具的使用经验;

3. 对底盘系统和汽车运动学、动力学等相关知识有深入的理解;

4. 具有团队合作能力和良好的沟通能力;

5. 有一定的英语听说读写能力。

未来可以发展的方向:

1. 系统工程方向:底盘系统是汽车中一个复杂的系统,底盘

工程师可以发展成底盘系统的系统工程师,负责协调整个系统的开

发和实现。

通过对行业趋势和市场需求的研究,为底盘系统的快速

发展提供支持。

2. 制造方向:底盘工程师可以发展成底盘系统的制造工程师,

与工厂和供应商合作,制定生产方案和流程,监督和管理底盘系统

的制造和装配过程,降低底盘系统的制造成本,提高生产效率。

3. 技术研究方向:随着智能化、电气化汽车的发展,底盘系统

也在快速变化,底盘工程师可以从事底盘系统的技术研究,开拓新

的领域,推进底盘系统的创新发展,满足市场对于汽车底盘系统的要求。

汽车底盘系统开发

Double Lane Change

Load Prediction

Rough Road

Max Pothole

Cross Ditch

SSTS Suspension K&C (SAE J670)

底盘架构 整车性能 VTS 子系统设计 SSTS 零件设计/ 分析 零件/系统 台架试验 DV 整车调校 验证

Suspension Roll Camber 5.7.2.1 Suspension Roll Camber Gradient 5.7.2.2 Suspension Roll Inclination 5.7.2.3 Suspension Roll Inclination Gradient 5.7.2.4 Suspension Roll Caster 5.7.2.5 Suspension Roll Caster Gradient 5.7.2.6 Suspension Roll Steer 5.7.2.7 Suspension Roll Steer Gradient 5.7.2.8 Roll Center 5.7.2.9 Roll Center Height 5.7.2.10 Roll Axis 5.7.2.11

Product & Process Validat’n PPV

PrePilot PP

Start of Pilot Productio P SOP

-208

-170

-142

-103

-80

-36

-26

-13

0ห้องสมุดไป่ตู้

硬件 开发

软件 开发

Release1:仅EBD 功能;Mule装车;场地试验 Release2:ABS/TCS/ESC基本性能; Release3:ABS/TCS/ESC性能优化; Release4:全功能软件;PP装车;公共道路试验 Release5:量产软件;量产装车;SOP

底盘工程师岗位职责

底盘工程师岗位职责底盘工程师是汽车设计和开发过程中的重要一环,负责底盘系统的设计和开发工作。

底盘系统是汽车的重要组成部分,包括底盘框架、悬挂系统、制动系统、转向系统等,直接关系到汽车的稳定性、操控性能和行驶安全性。

底盘工程师主要的职责包括以下几个方面:1.底盘系统设计和开发:负责底盘系统的总体设计和开发工作,根据汽车的使用要求和市场需求,制定底盘系统的技术方案。

通过使用计算机辅助设计(CAD)软件,进行三维建模和分析,优化底盘系统的结构和性能。

2.悬挂系统设计和开发:悬挂系统是底盘系统的重要组成部分,影响着汽车的操控性能和行驶稳定性。

底盘工程师负责设计和开发悬挂系统,选取合适的弹簧、减振器和横向稳定杆等零部件,确保车辆在不同路况下的平稳性和舒适性。

3.制动系统设计和开发:底盘工程师负责设计和开发制动系统,确保汽车在行驶过程中能够迅速、稳定地停车。

制动系统包括刹车片、刹车盘、制动液、刹车泵等零部件,底盘工程师需要选取合适的零部件并进行匹配,保证制动系统的可靠性和性能。

4.转向系统设计和开发:底盘工程师负责设计和开发转向系统,确保汽车能够灵活、准确地转向。

转向系统包括转向机构、转向列、转向传感器等零部件,底盘工程师需要根据汽车的使用要求和操控性能,设计合适的转向系统,并进行相关的测试和验证工作。

5.底盘系统性能分析和优化:底盘工程师需要对底盘系统的性能进行分析和评估,通过使用计算机辅助工程(CAE)软件,进行相关的仿真和优化工作。

通过分析和评估,发现潜在的问题和不足,并提出改进方案,优化底盘系统的结构和性能。

6.底盘系统的测试和验证:底盘工程师负责组织和进行底盘系统的测试和验证工作,包括静态和动态测试、路试和试验台测试等。

通过测试和验证,评估底盘系统的性能和可靠性,发现问题并进行改进,确保底盘系统符合相关的技术和安全标准。

7.技术支持和问题解决:底盘工程师在底盘系统的设计和开发过程中,需要与其他相关部门和供应商进行沟通和协作,提供技术支持和解决问题。

车底盘工程师岗位职责

车底盘工程师岗位职责

车底盘工程师主要负责汽车底盘系统的设计、开发和调试。

他

们需要专业的知识和技能,精通底盘结构、机械设计、动力学等方面,能够独立完成车底盘设计和测试,确保底盘系统的性能、质量

和安全。

以下是车底盘工程师的岗位职责:

1. 负责底盘系统设计和开发。

车底盘工程师需要根据市场需求、产品规格和技术要求,制定底盘系统设计方案,包括零部件选型、

配合尺寸、结构设计等,确保底盘系统的性能、安全、质量和经济性。

2. 指导底盘系统制造和装配。

车底盘工程师需要与制造团队和

供应商合作,指导零部件的生产和组装,确保底盘系统的质量和可

靠性。

3. 进行底盘系统测试和调试。

车底盘工程师需要进行各种测试,包括静态负荷、动态仿真、道路试验等,对底盘系统进行性能和安

全评估,并进行调试和改进。

4. 解决技术问题。

车底盘工程师需要密切关注底盘系统的技术

问题,及时跟踪行业动态和技术发展,设计解决方案,提高底盘系

统的质量和性能。

5. 参与新产品开发。

车底盘工程师需要在新产品开发过程中,

与产品经理、设计师和制造团队密切合作,提供底盘系统的设计和

技术支持。

6. 编写技术文档和报告。

车底盘工程师需要编写技术规范、设计文档和测试报告等,记录底盘系统的研发历程和技术要点,为产品推广和销售提供技术支持。

总之,车底盘工程师是汽车研发团队中不可缺少的一环。

他们需要精通底盘结构和设计,具备系统化的研发思路和技术能力,能够解决技术难题,提高底盘系统的性能和质量,为车辆的安全和稳定行驶提供保障。

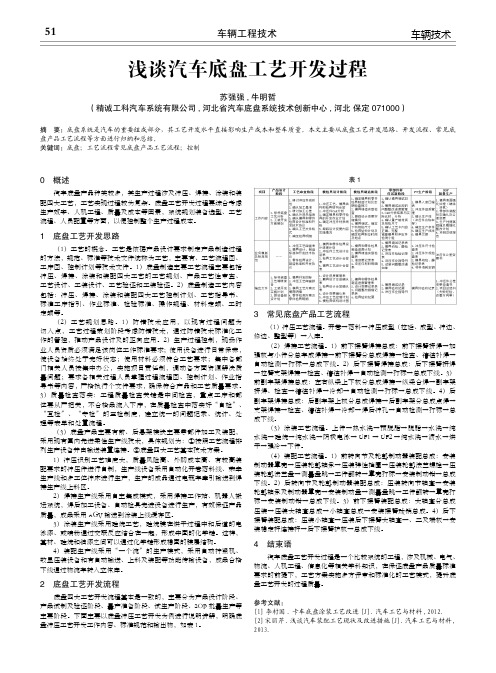

浅谈汽车底盘工艺开发过程

车辆工程技术51车辆技术0 概述 汽车底盘产品种类较多,其生产过程涉及冲压、焊接、涂装和装配四大工艺,工艺实现过程较为复杂。

底盘工艺开发过程要综合考虑生产效率、人机工程、质量及成本等因素,系统规划装备选型、工艺流程、人员配置等方面,以便控制整个生产过程成本。

1 底盘工艺开发思路 (1)工艺的概念。

工艺是依据产品设计要求制定产品制造过程的方法,规范、标准等技术文件统称为工艺,主要有、工艺流程图、工序图、控制计划等技术文件。

1)底盘制造主要工艺流程主要包括冲压、焊接、涂装和装配四大工艺的工艺规划、产品工艺性审查、工艺设计、工装设计、工艺验证和工装验证。

2)底盘制造工艺内容包括:冲压、焊接、涂装和装配四大工艺控制计划、工艺指导书、标准工序指引、作业标准、检验标准、操作规程、材料定额、工时定额等。

(2)工艺规划思路。

1)防错技术应用,以现有过程问题为切入点,工艺过程策划阶段考虑防错技术,通过防错技术标准化工作的管控,推动产品设计及的正向应用。

2)生产过程控制,现场作业人员资质必须满足该岗位工作标准要求;使用设备进行日常保养,使设备始终处于完好状态;使用材料必须符合工艺要求;集中各部门相关人员按集中办公,实施项目责任制,调动各方面资源解决质量问题;要求各相关过程人员掌握过程流程图、控制计划、作业指导书等内容,严格执行个文件要求,确保符合产品和工艺质量要求。

3)质量检查落实:工程质量检查关键是中间检查,重点工序和部位要从严把关,不合格品流入下序,在质量检查中落实好“自检”、“互检”、“专检”的三检制度,建立统一的问题记录、统计、处理等表单和处置流程。

(3)底盘产品主要有前、后悬架模块主要零部件加工及装配,采用现有国内先进柔性生产线技术,具体规划为:①按照工艺流程排列生产设备并由输送装置连接。

②底盘四大工艺基本技术方案。

1)冲压识别工艺难度大,质量风险高、外购成本高、有较高装配要求的冲压件进行自制,生产线设备采用自动化开卷落料线、荣幸生产线和多工位冲床进行生产,生产的成品通过电瓶车牵引输送到焊接生产线上料区。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Tire Fore/Aft Force

Random Road Motion

整车(底盘)性能开发

底盘架构 整车性能 VTS 子系统设计 SSTS 零件设计/ 分析 零件/系统 台架试验 DV 整车调校 验证

Handling Requirements

Linear Handling Understeer Gradient Steering Sensitivity Roll Gain

Handling

Non-Linear Handling Limit Handling On Center Parking Effort Turning Diameter 中心感 静态/ 动态 转向 最小转 弯直径 Nonlinear Understeer Max Lateral Acceleration Double Lane Change Rollover Stability 稳态回转 稳态回转 双移线

竞争车研究及性能目标设定- Brake System

基础制动性能

标杆A 标杆B 标杆C Mule

制动系统

ABS/ESP总成 前制动卡钳总成 真空助力器 带主缸总成 轮速传感器 制动踏板总成

手制动操纵机构总成 前制动盘

底盘性能开发

虚拟仿真分析---ADAMS--CAR 利用ADAMS对悬架及整车操稳性能进行虚拟仿真分析

Double Lane Change

Load Prediction

Rough Road

Max Pothole

Cross Ditch

SSTS Suspension K&C (SAE J670)

底盘架构 整车性能 VTS 子系统设计 SSTS 零件设计/ 分析 零件/系统 台架试验 DV 整车调校 验证

Steering Axis (Kingpin Axis) 5.5.2.1 Cast Angle 5.5.2.2 Caster Offset at WC 5.5.2.3 Caster Offset at Groud 5.5.2.4 SA Inclination Angle 5.5.2.5 SA Offset at WC 5.5.2.6 SA Offset at Groud 5.5.2.7 Spindle Length 5.5.2.8

悬架系统设计 Suspension K&C Ride

Front Sprung Mass Rear Sprung Mass

ms Ksusp mus Ktire

Spring Requirements:

1. 2. 3.

Load Ride Frequency Travel (at various loads) /MEJ at Curb at Curb+2 at GVW (Ground Clearance)

-208 产品规划

-170 项目启动

-142 概念批准

-103 项目批准

-80 工程样车

-36 产品与 生产工 艺验证

-26 -13 0 预试 试生 批量 生产 产 生产

Product Strategic Planning PSP

底盘系统开发流程-制动系统

Program Initiation PI Concept Approve CA Program Approve PA Engin’g Prototype EP

Suspension Roll Camber 5.7.2.1 Suspension Roll Camber Gradient 5.7.2.2 Suspension Roll Inclination 5.7.2.3 Suspension Roll Inclination Gradient 5.7.2.4 Suspension Roll Caster 5.7.2.5 Suspension Roll Caster Gradient 5.7.2.6 Suspension Roll Steer 5.7.2.7 Suspension Roll Steer Gradient 5.7.2.8 Roll Center 5.7.2.9 Roll Center Height 5.7.2.10 Roll Axis 5.7.2.11

麦弗逊

B级车

系统方案: 前悬架-麦弗逊, 后悬架-四连杆, 电助力转向 DP-EPS

四连杆

DP-EPS

4600

平台共用: 麦弗逊前悬架、 扭转梁后悬架、 C-EPS转向

麦弗逊

A级车

4480 4432

系统方案: 前悬架-麦弗逊, 后悬架-四连杆、扭转梁 电助力转向 -DP-EPS、C-EPS

麦弗逊

四连杆

扭转梁

A-级车

DP-EPS

C-EPS

系统方案: 前悬架-麦弗逊, 后悬架-扭转梁 电助力转向 -C-EPS

4280

扭转梁

C-EPS

1370

1430 1500

1700

2400

整备质量(kg)

What is Vehicle Dynamics?

• Handling • Steering • Roll-Over Tire Resistance Lateral Force Tire Vertical Force • Ride Weight Cornering Inertia Force

Compliance Camber 5.9.1.1 Camber Compliance 5.9.1.2 Compliance Steer 5.9.1.3 Steer Compliance 5.9.1.4 - Lateral Force Steer - Long Force Steer - Aligning Torque Steer

目录

一 底盘概述 二 底盘的开发流程 三 底盘的系统设计与标定 四 底盘的性能调校 五 底盘的验证优化

第一单元 底盘系统概述

底盘的定义

底盘是指汽车上由传动系统、悬架系统、转向系统和制动系统等部分组成的组

合,支承、安装汽车车身,发动机及其它各部件、总成,形成汽车的整体造型, 承受发动机动力,保证正常行驶。

底盘的组成

转向系统 操纵系统 驱动系统

悬架系统

燃油系统

悬置系统

制动系统

标准件

第二单元 底盘的开发流程

整车与底盘系统开发流程

项目开发节点

Product Stratege & Planning PSP Program Initiation PI Concept Approve CA Program Approve PA Engineering Prototype EP Product & Process Validation PPV PrePilot PP Start of Production SOP

EP

ESO Engineering Sign-Off 工程认可

前期开发 AVD

骡子车 Mule Car Tuning 完成 50%的 整车性 能标定

工程样车 EP Tuning 完成 80%的 整车性 能标定 完成 100%的 整车性 能标定

底盘性能开发

底盘系统开发流程-悬架系统

Product Strategic Planning PSP Program Initiation PI Concept Approve CA Program Approve PA Engin’g Prototype EP Product & Process Validat’n PPV PrePilot PP Start of Pilot Production P SOP

Pilot P

-208

产品规划

-170

项目启动

-142

概念批准

-103

项目批准

-80

工程样车

-36

产品与 生产工 艺验证

-26

预试 生产

-13

试生产

0

批量 生产

造型及车身开发

TG0 概念数模

TG1 软模

TG2 硬模

底盘架构件开发

数据发布

TG0 概念数模

TG1 软模/DV

TG2 硬模

Calibration/ Engin’g Validation Prototype/ Integration Vehicle

稳态回转 稳态回转 稳态回转

Yaw Response 阶跃和扫频 Stability Lateral Acceleration 阶跃0.4g Response Time

Source: T. Gillespie Fundamentals of Vehicle Dynamics, SAE Books

竞争车研究及性能目标设定- Ride and Handling

Target F/R Ride Frequency

Flat Ride

f = 1/2p(k/m)1/2

Ride Rate Spring Rate Spring Linkage Ratio Tire Rate

Front to Rear Ride Frequency Balance Rear ride frequency higher than front

客观测试目标设定

Car 1 Car 2 Car3

底盘性能开发 – Brake VTS Example

– – – – – – – –

Government Regulations Stopping distance requirements Pedal feel requirements Brake system response Brake balance requirements Thermal requirements Lift and dive performance requirements Combined cornering and braking performance