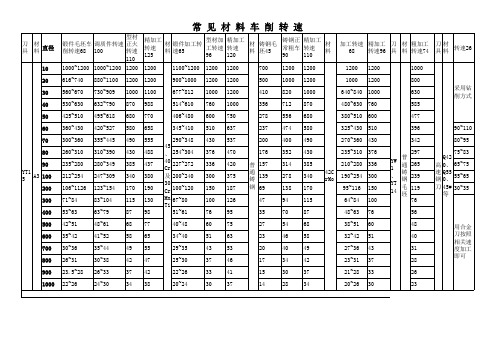

最新切削加工切削速度表

机械加工切削参数汇总

例外的切削速度

工件重量为300公斤时,n

带 <300转/分;公斤300<工

中 件重量<1000公斤时,n<

心 架

200转/分;公斤1000<工 件重量<3000公斤时,n< 100转/分;工件体积较大

切 或偏心量大时,切削时必须

削 再适当降低转速,务必结合

实际情况做好维稳加工。

带

车削细长轴类时,需用尾 顶,切削转速须根据实际情

800

30 560~670 730~909 1000 1100

677~812 1000 1200

410 820 1000

640~840 1000

630

40 530~630 632~790 870 988

514~610 760 1000

356 712 870

480~630 760

585

采用钻 削方式

50 425~510 495~618 680 770

直径

10

20

30

40

50

60

涂

70

层 80

硬 90

质 合

A3 100

金 200

刀

300

具

400

500

600

700

800

900

1000

型材

锻件毛坯车 调质件转速 加工

削转速77 120

转速

150

1200

1300

1300

1000

1200

1200

818

1200

1200

610

1000

1100

470

750

950

1200

1300

960

加工中心切削参数表

1450 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 S(转/min) 不提倡底刃切削 1750

7950 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 寿命(min) 不提倡底刃切削

60

60 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 金属去除率 不提倡底刃切削 1.087

1500 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 S(转/min) 不提倡底刃切削 5500

13000 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 寿命(min) 不提倡底刃切削

50

60 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 金属去除率 不提倡底刃切削 0.783

E12

高速涂层 4 S(转/min) 不提倡底刃切削 2000

E12

高速涂层 4 寿命(min) 不提倡底刃切削

60

E12

高速涂层 4 金属去除率 不提倡底刃切削 1.566

1450 6600 60 6.26

-0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削

4.35 -0.025--0.047 高速推荐侧刃切削

E12

高速涂层 4 aa(mm)

不提倡底刃切削 0.25-0.5

18 -0.032--0.059 高速推荐侧刃切削

E12

高速涂层 4 ar(mm)

不提倡底刃切削

切削速度对照表

切削速度对照表

切削速度对照表是数控加工中必不可少的参考工具。

切削速度直接影响到切削效率和加工质量,因此制定一份科学合理的切削速度对照表非常必要。

以下是本文的主要内容:

一、什么是切削速度对照表

切削速度对照表是指在不同材质、不同加工方式下,切削刀具所适用的切削速度范围。

它是在加工过程中确保安全、高效、精准加工的重要参考工具。

二、切削速度对照表的制定原则

1、根据不同材料与不同加工方式,设置不同的切削速度。

2、基于刀具的材质和刀具的类型,制定适当的切削参数。

3、根据加工和切削机床的性能,确定一定的加工速度和进给速度。

三、实际应用

1、选取适当的切削速度

在加工材料时,应首先了解该材料的硬度和其他物理性质等特征,以选择合适的切削速度。

一般而言,材料硬度越高,切削速度越低。

2、合理调整进给速度

在保证切削速度稳定的情况下,应根据加工尺寸的要求,调整相应的

进给速度。

进给速度应合理,过快容易导致加工表面粗糙,过慢则会

拖长加工时间。

3、切削参数实测

实际加工过程中,需要对切削速度对照表中的参数进行实测,确定最

终的切削参数。

此时需要根据加工对象,不断试验和探索,以逐步找

到最佳的切削参数组合。

总之,制定一份合理科学的切削速度对照表,需要同时考虑刀具材质、加工对象、工作条件以及加工精度等多方面因素。

希望本文可以对需

要设计或使用切削速度对照表的人员提供一些帮助。

(完整版)钻削切削用量选择参考表

钻削切削用量选择参考表一、钻中心孔的切削用量钻中心孔公称直径钻中心孔的切削进给量钻中心孔切削速度刀具名称(mm) (mm/r) v(m/min) 中心钻 1 0.02 8~15中心钻 1.6 0.02 8~15中心钻 2 0.04 8~15中心钻 2.5 0.05 8~15中心钻 3.15 0.06 8~15中心钻 4 0.08 8~15中心钻 5 0.1 8~15中心钻 6.3 0.12 8~15中心钻8 0.12 8~1560 °中心锪钻及带锥柄 60 °中心锪钻 1 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 1.6 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2 0.02 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2.5 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 3.15 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 4 0.04 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 5 0.06 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 6.3 0.08 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻8 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻 1 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 1.6 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 2 0.02 12 ~25不带护锥及带护锥的60 °复合中心钻 2.5 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 3.15 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 4 0.04 12 ~25不带护锥及带护锥的60 °复合中心钻 5 0.06 12 ~25不带护锥及带护锥的60 °复合中心钻 6.3 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻8 0.08 12 ~25二、高速钢钻头切削用量选择表钻孔的进给量 (mm/r)钻头直径钢σ钢σb(MPa) 钢σ铸铁、铜及铝合铸铁、铜及铝合金do(mm) b(MPa)<800 800 ~ 1000 b(MPa)>1000 金 HB ≤200 HB>200 ≤2 0.05 ~ 0.06 0.04 ~ 0.05 0.03 ~ 0.04 0.09 ~ 0.11 0.05 ~0.072 ~ 4 0.08 ~ 0.10 0.06 ~ 0.08 0.04 ~ 0.06 0.18 ~ 0.22 0.11 ~0.134 ~ 6 0.14 ~ 0.18 0.10 ~ 0.12 0.08 ~ 0.10 0.27 ~ 0.33 0.18 ~0.226 ~ 8 0.18 ~ 0.22 0.13 ~ 0.15 0.11 ~ 0.13 0.36 ~ 0.44 0.22 ~0.268~ 10 0.22 ~ 0.28 0.17 ~ 0.21 0.13 ~ 0.17 0.47 ~ 0.57 0.28 ~0.3410 ~13 0.25 ~ 0.31 0.19 ~ 0.23 0.15 ~ 0.19 0.52 ~ 0.64 0.31 ~0.3913 ~16 0.31 ~ 0.37 0.22 ~ 0.28 0.18 ~ 0.22 0.61 ~ 0.75 0.37 ~0.4516 ~20 0.35 ~ 0.43 0.26 ~ 0.32 0.21 ~ 0.25 0.70 ~ 0.86 0.43 ~0.5320 ~25 0.39 ~ 0.47 0.29 ~ 0.35 0.23 ~ 0.29 0.78 ~ 0.96 0.47 ~0.5625 ~30 0.45 ~ 0.55 0.32 ~ 0.40 0.27 ~ 0.33 0.9 ~ 1.1 0.54 ~0.6630 ~50 0.60 ~ 0.70 0.40 ~ 0.50 0.30 ~ 0.40 1.0 ~ 1.2 0.70 ~0.80注 :1.表列数据适用于在大刚性零件上钻孔,精度在H12 ~H13 级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;1).在中等刚性零件上钻孔(箱体形状的薄壁零件、零件上薄的突出部分钻孔)时,乘系数0.75 ;2).钻孔后要用铰刀加工的精确孔,低刚性零件上钻孔,斜面上钻孔,钻孔后用丝锥攻螺纹的孔,乘系数 0.50 ;2.钻孔深度大于 3 倍直径时应乘修正系数。

机械加工切削全参数推荐表

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 (3)2 车削加工切削参数推荐表 (3)2.1 车削要素 (3)2.2 车削参数 (3)3 铣削加工切削参数推荐表 (11)3。

1 铣削要素 (11)3.2 铣削参数 (11)4 磨削加工切削参数推荐表 (20)4.1 磨削要素 (20)4。

2 平面磨削 (20)4。

3 外圆磨削 (21)4。

4 内圆磨削 (22)1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本.从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表2。

1 车削要素切削速度v:工件旋转的线速度,单位为m/min。

进给量f:工件每旋转一周,工件与刀具相对位移量,单位为mm/r。

切削深度a p:垂直于进给运动方向测量的切削层横截面尺寸,单位为mm。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm.d w :工件直径,单位为mm.切削速度与转速关系:m/minr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12—T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3。

加工中心刀具切削用量表

线速度(米/分钟) 铝 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀

加工中心刀具切削用量表

45# 60 100~300 100~300

淬硬钢 15~20

60

铸铁 15~20

30

15~20 60 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转速

每刃切削量 粗加 ~ 0.05

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/(20×3.14) =955,进给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算。在实 际加工中还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。

每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于0.2,那也 不是切削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动 状态下,才是均质、稳定的切削。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针 对各种材料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个 7~8折的。

最新切削加工切削速度表

175~225

1

4

8

52

40

30

0.20

0.40

0.50

165

125

100

200

150

120

0.18

0.50

0.75

YT15

TY14

YT5

305

200

160

0.18

0.40

0.50

520

395

305

0.13

0.25

0.40

碳钢

低碳

125~225

1

4

8

43~46

34~38

27~30

0.18

0.40

520~580

365~395

275~335

0.13

0.25

0.40

加工材料

硬度

HB

切深

ap

(mm)

高速钢刀具

硬质合金刀具

陶瓷超硬材料刀具

未涂层

涂层

v

(m/min)

f

(m/r)

说明

v

(m/min)

f(m/r)

v(m/min)

f(m/r)

材料

v

(m/min)

f(m/r)

焊接式

可转位

合金钢

中碳

175~225

必读书目

选读书目

积累古诗

9月

《爱的教育》

《寄小读者》

《秋夜将晓出篱门迎凉有感》、《十一月四日风雨大作》、《芙蓉楼送辛渐》、《送元二使安西》

10月

《鲁滨逊漂流记》

《蓝鲸的眼睛》

《九月九日忆山东兄弟》《望天门山》《别董大》《春夜喜雨》

机械加工工艺手册切削速度表

机械加工工艺手册切削速度表【实用版】目录1.引言:介绍机械加工工艺手册切削速度表的重要性2.切削速度表的定义和作用3.切削速度表的分类和内容4.如何正确使用切削速度表5.切削速度表在实际操作中的应用6.结论:总结切削速度表在机械加工工艺中的重要性正文1.引言在机械加工行业中,切削速度表是一种重要的参考工具,它可以为工程师和技术人员提供关于刀具切削速度、进给速度和刀具寿命等方面的实用信息。

正确地使用切削速度表可以提高生产效率,降低加工成本,同时保证产品的加工质量。

本文将详细介绍切削速度表的定义、分类、内容以及在实际操作中的应用。

2.切削速度表的定义和作用切削速度表是一种提供刀具切削速度、进给速度和刀具寿命等参数的表格或图表。

它的主要作用是:(1) 提供切削参数的参考:根据加工材料、刀具类型和加工方式的不同,切削速度表可以为工程师和技术人员提供合适的切削参数建议。

(2) 保证加工质量:合理的切削速度和进给速度可以保证产品的加工质量,降低废品率。

(3) 提高生产效率:通过选择合适的切削参数,可以提高机床的利用率,缩短加工周期,提高生产效率。

(4) 延长刀具寿命:正确的切削参数可以有效地延长刀具的使用寿命,降低刀具的更换频率。

3.切削速度表的分类和内容切削速度表根据加工材料的不同,可以分为以下几类:(1) 金属切削速度表:针对不同类型的金属材料,提供刀具切削速度、进给速度和刀具寿命等参数。

(2) 非金属切削速度表:针对不同类型的非金属材料,提供刀具切削速度、进给速度和刀具寿命等参数。

切削速度表的内容主要包括以下几方面:(1) 刀具类型:例如车刀、铣刀、钻头等。

(2) 加工材料:例如钢、铸铁、铝、铜等。

(3) 切削速度:以米/分钟或英寸/分钟表示。

(4) 进给速度:以米/分钟或英寸/分钟表示。

(5) 刀具寿命:以小时或件数表示。

4.如何正确使用切削速度表在使用切削速度表时,应注意以下几点:(1) 根据加工材料、刀具类型和加工方式选择合适的切削速度表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

160~260

1

4

8

26~43

17~27

14~23

0.18

0.40

0.50

84~135

69~110

60~90

100~165

81~125

66~105

YG8或者YW2

130~190

105~160

84~130

0.18

0.40

0.50

395~550

0.50

185~240

135~185

110~145

220~275

160~215

130~170

0.18

0.50

0.75

YT15

YT14

YT5

320~410

215~275

170~220

0.18

0.40

0.50

550~700

425~580

335~490

0.13

0.25

0.40

切削条件较好时可用冷压Al2O3陶瓷,切削条件较差时宜用Al2O3+TiC热压混合陶瓷。

0.13

0.25

0.40

合金钢

低碳

125~225

1

4

8

41~46

32~37

24~27

0.18

0.40

0.50

135~150

105~120

84~95

170~185

135~145

105~115

0.18

0.50

0.75

YT15

TY14

YT5

220~235

175~190

135~145

0.18

0.40

0.50

90~185

0.13

0.25

0.4

HB>250时,选用W12Cr4V5Co5以及W2Mo9Cr4VCo8

0.13

0.25

0.40

切削条件较好时可用冷压Al2O3陶瓷,切削条件较差时宜用Al2O3+TiC热压混合陶瓷

高碳

175~275

1

4

8

30~37

24~27

18~21

0.18

0.40

0.50

105~115

84~90

66~72

135~145

105~115

82~90

0.18

0.50

0.75

YT15

TY14

175~275

1

4

8

30~37

24~27

18~21

0.18

0.40

0.50

115~130

88~95

69~76

140~155

105~120

84~95

0.18

0.50

0.75

YT15

TY14

YT5

215~230

145~150

115~120

0.18

0.40

0.50

460~520

275~335

185~245

加工材料

硬度

HB

切深

ap

(mm)

高速钢刀具

硬质合金刀具

陶瓷超硬材料刀具

未涂层

涂层

v

(m/min)

f

(m/r)

说明

v

(m/min)

f (m/r)

v(m/min)

f(m/r)

材料

v

(m/min)

f (m/r)

焊接式

可转位

易切材料

低碳

100~200

1

4

8

55~90

41~70

34~55

0.18~0.20

0.40

1

4

8

34~41

26~32

20~24

0.18

0.40

0.50

105~115

85~90

67~78

130~150

105~120

82~95

0.18

0.40~0.50

0.50~0.75

YT15

TY14

YT5

175~200

135~160

84~120

0.18

0.40

0.50

460~520

280~360

220~265

0.75

YT15

TY14

YT5

150~185

120~135

90~105

0.18

0.40

0.50

380~440

205~265

145~205

0.13

0.25

0.40

HB>300时,选用W12Cr4V5Co5以及W2Mo9Cr4VCo8

高速钢

200~275

1

4

8

15~24

12~20

9~15

0.13~0.18

245~365

185~275

0.13~0.25

0.25~0.40

0.40~0.50

加工材料

硬度

HB

切深

ap

(mm)

高速钢刀具

硬质合金刀具

陶瓷超硬材料刀具

未涂层

涂层

v

(m/min)

f

(m/r)

说明

v

(m/min)

f (m/r)

v(m/min)

f(m/r)

材料

v

(m/min)

f (m/r)

焊接式

可转位

不锈钢

520~580

365~395

275~335

0.13

0.25

0.40

加工材料

硬度

HB

切深

ap

(mm)

高速钢刀具

硬质合金刀具

陶瓷超硬材料刀具

未涂层

涂层

v

(m/min)

f

(m/r)

说明

v

(m/min)

f (m/r)

v(m/min)

f(m/r)

材料

v

(m/min)

f (m/r)

焊接式

可转位

合金钢

中碳

175~225

0.50

140~150

115~125

88~100

170~195

135~150

105~120

0.18

0.50

0.75

YT15

TY14

YT5

260~290

170~190

135~150

0.18

0.40

0.50

520~580

365~425

275~365

0.13

0.25

0.40

中碳

175~275

1

4

8

34~40

奥氏体

135~275

1

4

8

18~34

15~27

12~21

0.18

0.40

0.50

58~105

49~100

38~76

67~120

58~105

46~84

0.18

0.40

0.50

YG3.YW1

YG6.YW1

YG6.YW1

84~160

76~135

60~105

0.18

0.40

0.50

275~425

150~275

YT5

175~190

135~150

105~120

0.18

0.40

0.50

460~520

275~335

215~245

0.13

0.25

0.40

高强度钢

225~350

1

4

8

20~26

15~20

12~15

0.18

0.40

0.50

90~105

69~84

53~66

115~135

90~105

69~84

0.18

0.50

中碳

175~225

1

4

8

52

40

30

0.20

0.40

0.50

165

125

100

200

150

120

0.18

0.50

0.75

YT15

TY14

YT5

305

200

160

0.18

0.40

0.50

520

395

305

0.13

0.25

0.40

碳钢

低碳

125~225

1

4

8

43~46

34~38

27~30

0.18

0.40

23~30

20~26

0.18

0.40

0.50

115~130

90~100

70~78

150~160

115~125

90~100

0.18

0.50

0.75

YT15

TY14

YT5

220~240

145~160

115~125

0.18

0.40

0.50

460~520

290~350

200~260

0.13

0.25

0.40

高碳

0.25~0.40

0.40~0.50

76~105

60~84

46~64

95~125

60~100

53~76

0.18

0.50

0.75

YW1

YW2

YW3

115~160