切削速度查表1

IT标准公差表

金、塑料、

玻璃、硬橡

胶、硬纸板、

瓷器、石料

HB≤220 的用于要 求硬质 合

灰口铸铁,有金 有 高 韧 性 的 车 K20 色金属、铜、削、铣削、刨削、

黄铜、铝 镗削、拉削

用于在不利条件

低硬度灰口

下可能采用大切

铸铁、低强

K30

削前角的车削、铣 度钢、压缩

削、刨削、切槽加

木材

工

用于在不利条件

软 木 或 硬下可能采用大切

1.6

180 250 14 20 29 46 72 115 185 290 0.46 0.72 1.15 1.85

250 315 16 23 32 52 81 130 210 320 0.52 0.81 1.3 2.1

315 400 18 25 36 57 89 140 230 360 0.57 0.89 1.4 2.3

钢

、

灰

中等 口

切

削截

面

条

件下的车削、铣削

削给 速量

铸铁

度

耐韧 磨 性性

耐韧 磨 性性

短切屑的黑色

金属和有色金

K

红色 属及非金属材

料

钢 、 铸 钢 、中或高切削速度、

奥氏体钢、中等或大切削截 M30 灰 口 铸 铁 、面条件下的车削、

耐高温合金 铣削、刨削

低碳易切削

钢、低强度车削、切断,特别

M40

钢

30 50 7 11 16 25 39 62 100 160 0.25 0.39 0.62 1

50 80 8 13 19 30 46 74 120 190 0.3 0.46 0.74 1.2

80 120 10 15 22 35 54 87 140 220 0.35 0.54 0.87 1.4

切削余量、基本公示计算(基础教学)

确定切削用量及基本工时切削用量一般包括切削深度、进给量及切削速度三项。

确定方法是先确定切削深度、进给量、在确定切削速度。

6.1 工序2数据计算本工序为粗车(车端面、外圆、镗孔)。

材料为45钢,Rm=670MPa,锻件有外皮,机床为C6140型卧式车床,共建装夹在自定心卡盘。

选用刀具为YT5硬质合金可转位刀;由表1.30*得C6140机床的中心高200mm ,选刀杆尺寸1625B H mm mm ⨯=⨯,刀片厚度4.5mm ,刀具形状为卷屑槽带倒棱型前面刀,前角012γ=︒,后角06α=︒,主偏角90r κ=︒,副偏角,10r κ=︒,刃倾角0s λ=︒,刀尖圆弧半径 0.8r mm ε=。

切端面2mm ,粗车外圆至86.5Φ。

(1)切端面1).确定切削深度p a :端面单边加工余量为2mm ,考虑模锻公差后其最大单边余量3.2mm ,取=2p a mm 。

2).确定进给量f : 由表1.4*,在粗车钢料、刀杆尺寸为1625B H mm mm ⨯=⨯、3p a mm ≤、工件直径60~100mm 时,0.6~0.9/f mm r =,根具机床C6140(表4.2-9)选择机床的横向进给量0.64/f mm r =。

3).确定切削速度v :根据表1.10*,用YT15硬质合金车刀加工Rm=600~700MPa 钢料,3p a mm ≤,0.75/f mm r ≤,切削速度109/min v m =。

切削速度修正系数:0.8sv k =,0.65tv k =,0.81rv k =, 1.15Tv k =, 1.0Mv kv k k ==。

故1090.80.650.81 1.1552.8/min v m =⨯⨯⨯⨯=,1000100052.5185.8/min 90v n r d ππ⨯===⨯。

按C6140机床转速(表4.2-8)选择160/min 2.67/n r r s ==,则由1000nn dπ=得实际切削速度45.2/min v m =。

切削用量及基本时间

1.粗车Φ155端面:粗车刀具:刀片材料为YT15硬质合金可转位车刀,刀杆尺寸为16mm ×25mm ,主偏角︒=90r k ,负偏角︒='10rk ,前角︒=120γ,后角︒=60α,刃倾角︒=0s λ,刀尖圆弧半径mm r R 8.0=。

机床:CA6140卧式车床。

确定端面最大加工余量:已知毛坯长度方向的加工余量为3mm ,不考虑1o 拔模斜度的影响,则毛坯长度方向的最大加工余量mm Z 3max =。

由于粗车要满足mm a p 3≤,取mm a p 3=,可一次加工。

确定进给量f :根据《切削用量简明手册》(第三版)(以下简称《切削手册》)表1.4,当刀杆尺寸为16mm ×25mm ,mm a p 3≤以及工件直径为155mm 时=f 1.0~1.4mm/r按CA6140车床说明书(见《切削手册》表1.31)取=f 1.02mm/r计算切削速度:按《切削手册》表1.27,切削速度的计算公式为(根据《切削手册》表1.9,寿命选T=60min )(m/min) v y x p m v c k fa T c v vv=式中,158=v c ,15.0=v x ,4.0=v y ,2.0=m 。

修正系数v k 见《切削手册》表1.28,即85.0=mv k ,8.0=sv k ,04.1=kv k ,73.0=krv k ,0.1=Tv k ,0.1=tv k所以0.10.173.004.18.085.002.13601584.015.02.0⨯⨯⨯⨯⨯⨯⨯=c v=30.25(m/min )确定机床主轴转速:min)/(84.59min /16125.3010001000r r d v n w c s ≈⨯⨯==ππ 按机床说明书(见《工艺手册》表4.2-8),与59.84r/min 相近的机床转速为63r/min 及50r/min 。

现选取=w n 63r/min ,如果选50r/min ,则速度损失较大。

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

机械制造技术基础-卢秉恒 答案 第二章

变,而切削宽度aw则随ap的增大正比增大,由于

aw的变化差不多与M和ξ无关,所以ap对Fz的影响

成正比关系。

2-8背吃刀量和进给量对切削力的影响有何不 同? (2)

而f增大一倍,Fz约增大0.8倍,因为f增大,切 削功增大,切削力也相应增大,而f增大,切削厚度 也成正比增大,ac增大,ξ减小,μ减小,又会使切 削力减小,这正反两方面的作用,使切削力的增大 与f不成正比。

磨钝标准决定刀具寿命的长短(正常磨损情况下)。

但是受切削速度,工件材料,刀具材料和刀具几何形状

影响,同一磨钝标准下,刀具寿命是不相同的。

2-16简述车刀、铣刀、钻头的特点。(1)

答:1.车刀是金属切削中使用最广泛的刀具,可完

成工作的外圆,端面,切槽或切断等不同的加工工序。

一般情况下车刀都只有一条主切削刃的单刃刀具,加工 时工作的主运动是工件的旋转运动,进给运动为车刀的 直线运动。

答:粗加工时进给量的选择应考虑机床进给机构的强 度、车刀刀杆的强度和刚度、硬质合金或陶瓷刀片的

强度和工件的装夹刚度等。上述情况可以采用增大刀

尖圆弧半径,提高切削速度的方法来保证粗糙度的前

提下选择较大的进给量。

2-20 如果选定切削用量后,发现所需的功率 超过机床功率时,应如何解决?

答:要么调换较大功率的机床、要么根据所选定的

取

(3)确定切削速度:切削速度可通过 计算,也可查表,本题

查表取

主轴转速 按机床书说明书取 ,实际切削速度为

2、半精工步 (1)确定背吃刀量 : 。

(2)确定进给量 :根据表面粗糙度和刃口圆角半径,并预估

切削速度 ,从表中查出 。按机床说明书中实有的进给量,

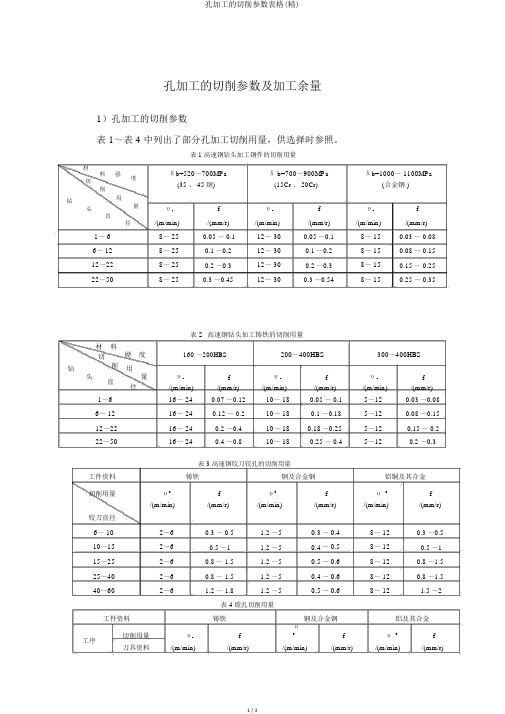

孔加工的切削参数表格(精)

孔加工的切削参数及加工余量1)孔加工的切削参数表 1~表 4 中列出了部分孔加工切削用量,供选择时参照。

表 1 高速钢钻头加工钢件的切削用量材料强δb=520~700MPa δ b=700~900MPa δb=1000~ 1100MPa 切度(35 、 45 钢) (15Cr 、 20Cr) (合金钢 )削钻用量 f f f头υc υ c υc 直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~ 6 8~ 25 0.05 ~ 0.1 12~ 30 0.05 ~0.1 8~ 15 0.03 ~ 0.08 6~ 12 8~ 25 0.1 ~0.2 12~ 30 0.1 ~0.2 8~ 15 0.08 ~ 0.15 12~22 8~ 25 0.2 ~0.3 12~ 30 0.2 ~0.3 8~ 15 0.15 ~ 0.25 22~50 8~ 25 0.3 ~0.45 12~ 30 0.3 ~0.54 8~ 15 0.25 ~ 0.35表 2 高速钢钻头加工铸铁的切削用量材料硬度160 ~200HBS 200~400HBS 300~400HBS 切钻削用量υ c f υ c f υ c f 头直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~6 16~ 24 0.07 ~0.12 10~ 18 0.05 ~ 0.1 5~12 0.03 ~0.08 6~ 12 16~ 24 0.12 ~ 0.2 10~ 18 0.1 ~0.18 5~12 0.08 ~0.15 12~22 16~ 24 0.2 ~0.4 10~ 18 0.18 ~0.25 5~12 0.15 ~ 0.2 22~50 16~ 24 0.4 ~0.8 10~ 18 0.25 ~ 0.4 5~12 0.2 ~0.3表 3 高速钢铰刀铰孔的切削用量工件资料铸铁钢及合金钢铝铜及其合金切削用量υc f υc f υ c f /(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 铰刀直径6~ 10 2~6 0.3 ~ 0.5 1.2 ~5 0.3 ~ 0.4 8~ 12 0.3 ~0.5 10~15 2~6 0.5 ~1 1.2 ~5 0.4 ~ 0.5 8~ 12 0.5 ~1 15~25 2~6 0.8 ~ 1.5 1.2 ~5 0.5 ~ 0.6 8~ 12 0.8 ~1.5 25~40 2~6 0.8 ~ 1.5 1.2 ~5 0.4 ~ 0.6 8~ 12 0.8 ~1.5 40~60 2~6 1.2 ~ 1.8 1.2 ~5 0.5 ~ 0.6 8~ 12 1.5 ~2表 4 镗孔切削用量工件资料铸铁钢及合金钢铝及其合金工序切削用量υc fυc f υ c f刀具资料/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r)高速钢20~2515~300.35 ~0.7100~ 150 0.5 ~ 1.5粗加工35~50 0.4 ~0.45100~ 250 合金 50~70高速钢20~35 15~50 0.15 ~0.45100~ 2000.2 ~ 0.5半精加工50~70 0.15 ~ 0.45 合金 95~135高速钢70~90D1 级<0.08 0.02 ~0.15150~ 4000.06 ~ 0.1精加工100~135合金D 级 0.12 ~0.152)孔加工的加工余量表 5 中列出在实体资料上的孔加工方式及加工余量,供选择时参照。

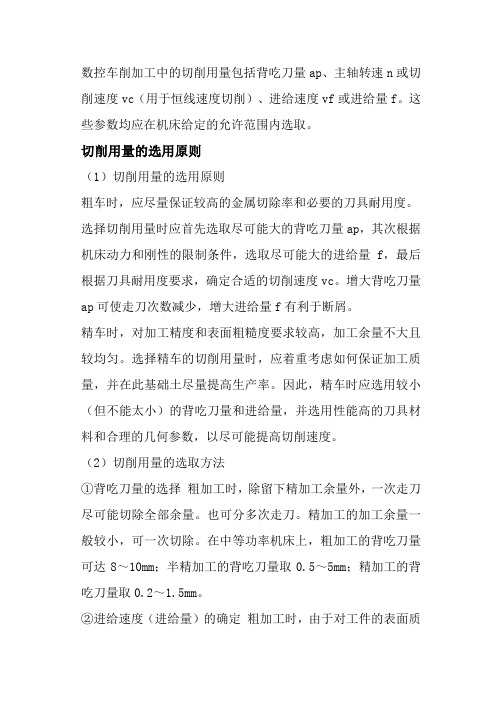

数控车削加工中的切削用量包括背吃刀量ap

数控车削加工中的切削用量包括背吃刀量ap、主轴转速n或切削速度vc(用于恒线速度切削)、进给速度vf或进给量f。

这些参数均应在机床给定的允许范围内选取。

切削用量的选用原则(1)切削用量的选用原则粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。

选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件,选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc。

增大背吃刀量ap可使走刀次数减少,增大进给量f有利于断屑。

精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。

选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础土尽量提高生产率。

因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,以尽可能提高切削速度。

(2)切削用量的选取方法①背吃刀量的选择粗加工时,除留下精加工余量外,一次走刀尽可能切除全部余量。

也可分多次走刀。

精加工的加工余量一般较小,可一次切除。

在中等功率机床上,粗加工的背吃刀量可达8~10mm;半精加工的背吃刀量取0.5~5mm;精加工的背吃刀量取0.2~1.5mm。

②进给速度(进给量)的确定粗加工时,由于对工件的表面质量没有太高的要求,这时主要根据机床进给机构的强度和刚性、刀杆的强度和刚性、刀具材料、刀杆和工件尺寸以及已选定的背吃刀量等因素来选取进给速度。

精加工时,则按表面粗糙度要求、刀具及工件材料等因素来选取进给速度。

进给速度νf 可以按公式ν f =f×n计算,式中f表示每转进给量,粗车时一般取0.3~0.8mm/r;精车时常取0.1~0.3mm/r;切断时常取0.05~0.2mm/r。

③切削速度的确定切削速度vc可根据己经选定的背吃刀量、进给量及刀具耐用度进行选取。

实际加工过程中,也可根据生产实践经验和查表的方法来选取。

粗加工或工件材料的加工性能较差时,宜选用较低的切削速度。

拐臂设计说明书

目录一、零件的分析 (2)零件的作用 (2)零件的工艺分析 (2)二、工艺规程的设计 (3)确定毛坯的制造形式 (3)确定机械加工余量 (4)确定毛坯尺寸 (4)三、定位基准的选择 (5)1.精基准的选择 (5)2.粗基准的选择 (6)五、工序顺序的安排 (6)1.机械加工顺序 (6)2.热处理工序 (7)六、机床设备和工艺装备的选用 (7)七、制定工艺路线 (7)八、机械加工余量、工序尺寸及毛坯尺寸的确定 (9)九、加工表面的切削用量和加工工时的确定 (10)一、零件的分析零件的作用该零件主要结构由两个拐臂片和轴套组成,上面有两耳朵组成,该零件主要起扭矩、转矩的作用。

零件的工艺分析拐臂在工作中承受多向交变载荷的作用,要求具有很高的强度。

因此,拐臂材料一般采用高强度碳钢和合金钢;该拐臂采用铸钢ZG40Cr。

调质处理,硬度为220-270HB。

分析零件图可知,该零件除了主要工作表面外,其余表面加工精度都比较低,不需要高精度的机床加工,通过铣削,车削,钻床的粗加工就可以达到加工要求。

主要工作表面加工精度虽然相对较高,但在正常的生产条件下,采用较经济的方法保证质量的加工出来。

由此可见,该零件的工艺性较好。

拐臂共有三组加工表面1. 57mm ϕ外圆的中心轴线为基准的加工表面。

这一组加工表面包括:57mm ϕ外圆左端面、车0.03028mm ϕ+-孔(工艺尺寸)、扩37mm ϕ孔至36mm ϕ及内孔口倒角 2.5C 。

2.以0.03028mm ϕ+-孔(工艺尺寸)的中心轴线为基准加工表面。

这一组加工表面包括:57mm ϕ外圆右端面,扩37mm ϕ孔至36mm ϕ及内孔口倒角 2.5C 。

铣上叉两平面及小圆台。

铣槽宽0.209mm --。

铰0.027012mm ϕ+-、钻孔0.158mm ϕ+-,孔倒。

3. 以0.03028mm ϕ+-、0.027012mm ϕ+-、0.158mm ϕ+-孔定位切割内齿铣两面斜边。