单顺序阀切换总结报告汇总

单阀与顺序阀切换的实实现

单阀和顺序阀的对比1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

调节级的变工况特性也和其余各级有很大区别。

当调节级通流面积改变时,蒸汽流量将发生变化,达到调节机组负荷的目的。

同时,在部分开启的调节阀中蒸汽流量受到节流作用,改变了理想焓降,但因流经该阀的蒸汽流量只占总流量的一部分,因此蒸汽焓降的改变对机组功率的影响较小。

采用喷嘴配汽方式时,在第一只调节阀刚刚全开时调节级的压力比为最小,调节级的理想焓降为最大,此时,通过第一组喷嘴的蒸汽流量也达到最大值,故第一组喷嘴蒸汽流量和焓降的乘积也达到最大值,工作在其后的动叶片所承受的应力也达到最大值。

600MW机组单阀切顺序阀注意事项

单阀切顺序阀注意事项

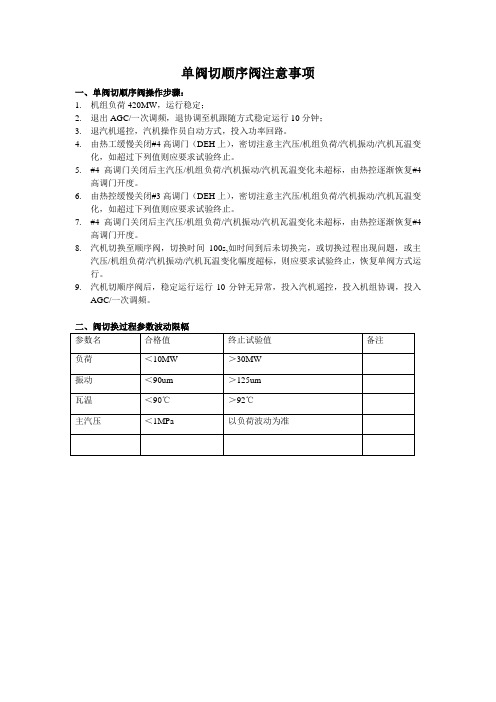

一、单阀切顺序阀操作步骤:

1.机组负荷420MW,运行稳定;

2.退出AGC/一次调频,退协调至机跟随方式稳定运行10分钟;

3.退汽机遥控,汽机操作员自动方式,投入功率回路。

4.由热工缓慢关闭#4高调门(DEH上),密切注意主汽压/机组负荷/汽机振动/汽机瓦温变

化,如超过下列值则应要求试验终止。

5.#4高调门关闭后主汽压/机组负荷/汽机振动/汽机瓦温变化未超标,由热控逐渐恢复#4

高调门开度。

6.由热控缓慢关闭#3高调门(DEH上),密切注意主汽压/机组负荷/汽机振动/汽机瓦温变

化,如超过下列值则应要求试验终止。

7.#4高调门关闭后主汽压/机组负荷/汽机振动/汽机瓦温变化未超标,由热控逐渐恢复#4

高调门开度。

8.汽机切换至顺序阀,切换时间100s,如时间到后未切换完,或切换过程出现问题,或主

汽压/机组负荷/汽机振动/汽机瓦温变化幅度超标,则应要求试验终止,恢复单阀方式运行。

9.汽机切顺序阀后,稳定运行运行10分钟无异常,投入汽机遥控,投入机组协调,投入

AGC/一次调频。

二、阀切换过程参数波动限幅。

单顺序阀切换总结报告

单顺序阀切换总结报告一、引言单顺序阀切换是指在工业自动化系统中,通过使用顺序阀的原理和方法,实现对流体介质的切换和流量的控制。

在工业生产和设备操作中,顺序阀的应用非常广泛,具有重要的意义和作用。

本报告旨在总结单顺序阀切换的相关知识和应用,为工程实践提供参考。

二、单顺序阀切换的原理与方法1.单顺序阀切换的原理单顺序阀切换是基于顺序阀的工作原理。

顺序阀是一种基本的流量控制元件,由阀芯、阀座和弹簧等部分组成。

通过控制阀芯的运动来调节介质流量的大小和方向。

在单顺序阀切换中,通过控制顺序阀的开启和关闭时间,实现对不同介质的切换。

2.单顺序阀切换的方法(1)计时切换法:根据不同介质所需的时间长度,设置对应的开启和关闭时间。

通过定时器控制顺序阀的工作时间,实现切换。

(2)信号切换法:根据不同介质的信号特征,通过传感器检测介质的到达并发出切换信号,控制顺序阀的开启和关闭。

(3)手动切换法:通过操作人员手动控制顺序阀的开启和关闭,实现切换。

三、单顺序阀切换的应用1.工业自动化生产线在工业自动化生产线中,常常需要切换不同介质,以满足不同产品的需求。

通过单顺序阀切换,可以实现生产线的灵活转换,提高生产效率。

2.流程控制系统在流程控制系统中,常常需要对介质的流动方向和流量进行控制。

通过单顺序阀切换,可以实现对介质流动方向和流量的调节,实现流程控制。

3.液压系统在液压系统中,常常需要切换不同液压介质,以满足不同工作要求。

通过单顺序阀切换,可以实现对液压介质的切换和控制,提高系统的可靠性和稳定性。

四、单顺序阀切换的优缺点1.优点(1)操作简单:单顺序阀切换操作简单,容易掌握。

(2)切换效率高:单顺序阀切换速度快,切换时间短。

(3)可靠性高:单顺序阀切换操作可靠,不易出现故障。

2.缺点(1)对切换介质的要求高:单顺序阀切换需要对不同介质的压力、流量等参数进行准确控制,对切换介质要求较高。

(2)成本较高:单顺序阀切换需要采购和安装额外的顺序阀,增加了系统的成本。

单阀顺序阀运行方式的切换

单阀、顺序阀运行方式的切换蒙映峰,罗 鹏,邓 涛(虹源发电有限公司,广西桂林 541003)[摘 要] 对桂林虹源发电有限公司135MW机组汽轮机的单阀、顺序阀切换过程进行了介绍,并对控制过程进行了分析。

结合现场数据,提出了进行切换的具体操作方法。

[关键词] 汽轮机;单阀运行;顺序阀运行;阀切换[中图分类号]T K263.7+2 [文献标识码]B [文章编号]10023364(2003)04003402 虹源发电有限公司装有2台上海汽轮机厂(上汽厂)生产的135MW凝汽式汽轮机,DCS系统是上海新华控制工程公司的XDPS400系统,DEH为上海FOXBOLO公司的IA’S系统,于2000年底投入试运行。

本文主要对自控系统进行单阀与顺序阀相互切换运行的操作方法予以介绍。

(1)单阀运行是指4个高压调门(亦称GV、高调门、调门)的开度基本保持一致,当负荷变化时,4个高压调门同时进行调节,至负荷稳定为止。

(2)顺序阀运行,分2种情况;1)在适当的负荷情况下,指有2个高压调门全开,1个高压调门全关,另1个则根据负荷的情况进行调节;2)当负荷量大,如承担调节任务的调门已全开,仍未满足负荷的需求时,全关的调门将开启,参与调节,至负荷稳定为止。

(3)采用单阀运行时,4个高压调门同步进行调节。

在这种方式下,将有4个调门产生节流损失。

而顺序阀运行时,由于2个高压调门全开,1个调门全关,另1个进行调节,则只有1个调门产生节流损失。

相比较而言,单阀运行的节流损失较大。

(4)根据厂家要求,汽轮机在刚投入运行时应采用单阀运行的方式;经过6个月左右的磨合期后,应采用顺序阀运行方式,以提高机组的经济性。

1 阀切换过程如图1所示,汽轮机的4个高调门为圆周布置,1号与2号对角,3号与4号对角。

单阀与顺序阀的切换过程如下。

图1 高调门布置示意(1)单阀切换至顺序阀。

操作员在DEH控制台上单击“阀门控制方式”、“顺序阀方式”再单击“投入”,则计算机开大GV1、GV2,同时,关GV4。

汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法

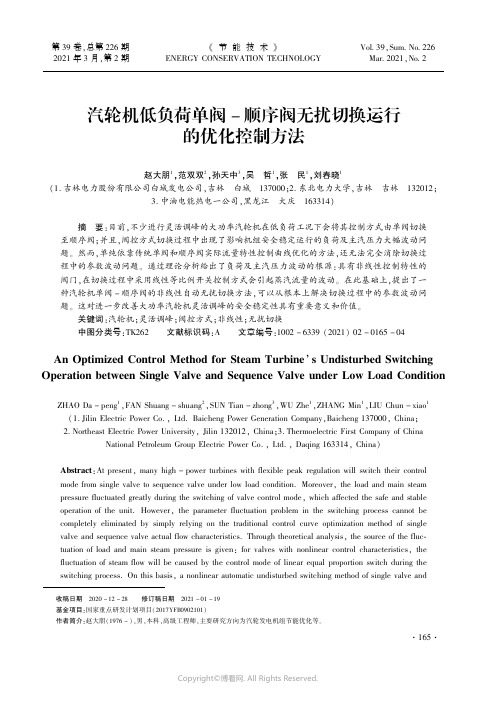

第39卷,总第226期2021年3月,第2期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.39,Sum.No.226Mar.2021,No.2汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法赵大朋1,范双双2,孙天中3,吴 哲1,张 民1,刘春晓1(1.吉林电力股份有限公司白城发电公司,吉林 白城 137000;2.东北电力大学,吉林 吉林 132012;3.中油电能热电一公司,黑龙江 大庆 163314)摘 要:目前,不少进行灵活调峰的大功率汽轮机在低负荷工况下会将其控制方式由单阀切换至顺序阀;并且,阀控方式切换过程中出现了影响机组安全稳定运行的负荷及主汽压力大幅波动问题。

然而,单纯依靠传统单阀和顺序阀实际流量特性控制曲线优化的方法,还无法完全消除切换过程中的参数波动问题。

通过理论分析给出了负荷及主汽压力波动的根源:具有非线性控制特性的阀门,在切换过程中采用线性等比例开关控制方式会引起蒸汽流量的波动。

在此基础上,提出了一种汽轮机单阀-顺序阀的非线性自动无扰切换方法,可以从根本上解决切换过程中的参数波动问题。

这对进一步改善大功率汽轮机灵活调峰的安全稳定性具有重要意义和价值。

关键词:汽轮机;灵活调峰;阀控方式;非线性;无扰切换中图分类号:TK262 文献标识码:A 文章编号:1002-6339(2021)02-0165-04收稿日期 2020-12-28 修订稿日期 2021-01-19基金项目:国家重点研发计划项目(2017YFB0902101)作者简介:赵大朋(1976~),男,本科,高级工程师,主要研究方向为汽轮发电机组节能优化等。

An Optimized Control Method for Steam Turbine ’s Undisturbed Switching Operation between Single Valve and Sequence Valve under Low Load ConditionZHAO Da -peng 1,FAN Shuang -shuang 2,SUN Tian -zhong 3,WU Zhe 1,ZHANG Min 1,LIU Chun -xiao 1(1.Jilin Electric Power Co.,Ltd.Baicheng Power Generation Company,Baicheng 137000,China;2.Northeast Electric Power University,Jilin 132012,China;3.Thermoelectric First Company of ChinaNational Petroleum Group Electric Power Co.,Ltd.,Daqing 163314,China)Abstract :At present,many high -power turbines with flexible peak regulation will switch their control mode from single valve to sequence valve under low load condition.Moreover,the load and main steampressure fluctuated greatly during the switching of valve control mode,which affected the safe and stable operation of the unit.However,the parameter fluctuation problem in the switching process cannot be completely eliminated by simply relying on the traditional control curve optimization method of single valve and sequence valve actual flow characteristics.Through theoretical analysis,the source of the fluc⁃tuation of load and main steam pressure is given:for valves with nonlinear control characteristics,the fluctuation of steam flow will be caused by the control mode of linear equal proportion switch during the switching process.On this basis,a nonlinear automatic undisturbed switching method of single valve and·561·sequence valve for steam turbine is proposed,which can fundamentally solve the problem of parameter fluctuation during the switching process.It is of great significance and value to further improve the safety and stability of flexible peak regulation of high-power steam turbine.Key words:steam turbine;flexible peak regulation;valve control mode;nonlinear;the undisturbed switching0 引言目前,为了提高新能源电力系统对具有不确定性风电、光伏发电的消纳比例,越来越多的大功率汽轮发电机组都参与灵活调峰运行[1];甚至,还开展高效灵活二次再热机组的研制与应用工作[2]。

国产亚临界600MW空冷机组单阀-顺序阀切换试验研究

t r u h t e n c sa y t e r t a a ay i a d e p r n a e e r h Me n h l h o g h e e s r h o ei l n l ss n x e i c me tl r s a c . aw i e,t i p p r p o i e hs a e rvd s s me r v l t n o t ep o lm x sig i i g ev le s i h n e u n i g v le o e s me tp n o e eai st h r b e e it s l a v w t i gt s q e cn av f h a y e a d o n n n c o t

oh rtpe t r t e y u bo—g n r tr s t n o d rt n u e u is ln e e a o e s c rt n c n mi p r to n e m e u i a d e o o c o e ain a d y

Ex e i e a t d n S n l l eSwic i g t e u n ig Vav fDo etc p rm ntlS u y o i ge Vav t hn o S q e cn l eo m si

S b rtc l 0 W r o—g n r t r S t ih Ai oi g S se u c iia 0 M 6 Tu b e e a o es W t r Co l y t m n

顺 序 阀切 换 试 验 研 究

江 飞 孙建 国 刘锦 川 , 晓龙 万 , , 江 , 杰 040 13 0; ( . 方联合 电力达拉 特发 电厂 , 1北 内蒙 2 哈 尔滨X . . -1 , k大学 , 黑龙 江 摘 古达 拉特

(打印)达拉特发电厂600MW空冷机组单阀-顺序阀切换试验研究 2讲解

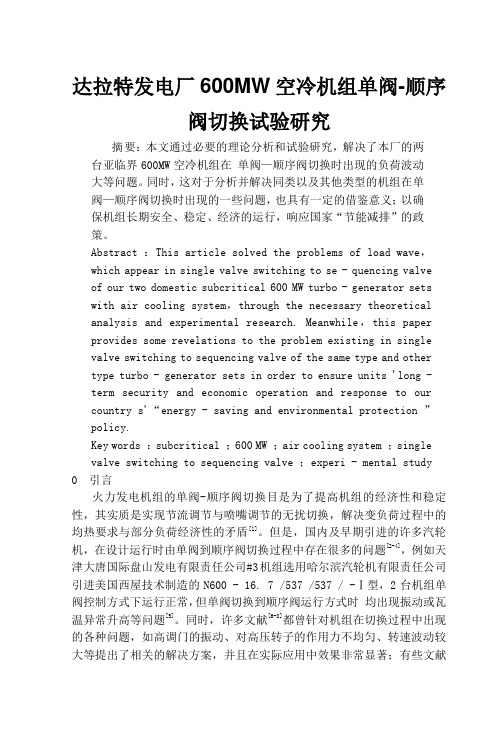

达拉特发电厂600MW空冷机组单阀-顺序阀切换试验研究摘要:本文通过必要的理论分析和试验研究,解决了本厂的两台亚临界600MW空冷机组在单阀—顺序阀切换时出现的负荷波动大等问题。

同时,这对于分析并解决同类以及其他类型的机组在单阀—顺序阀切换时出现的一些问题,也具有一定的借鉴意义;以确保机组长期安全、稳定、经济的运行,响应国家“节能减排”的政策。

Abstract :This article solved the problems of load wave,which appear in single valve switching to se - quencing valve of our two domestic subcritical 600 MW turbo - generator sets with air cooling system,through the necessary theoretical analysis and experimental research. Meanwhile,this paper provides some revelations to the problem existing in single valve switching to sequencing valve of the same type and other type turbo - generator sets in order to ensure units 'long - term security and economic operation and response to our country s'“energy - saving and environmental protection ”policy.Key words :subcritical ;600 MW ;air cooling system ;single valve switching to sequencing valve ;experi - mental study 0 引言火力发电机组的单阀-顺序阀切换目是为了提高机组的经济性和稳定性,其实质是实现节流调节与喷嘴调节的无扰切换,解决变负荷过程中的均热要求与部分负荷经济性的矛盾[1]。

单阀与顺序阀切换的实实现

---------------------------------------------------------------最新资料推荐------------------------------------------------------单阀与顺序阀切换的实实现单阀和顺序阀的对比 1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

1/ 20这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关) 状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#1、#2机组主汽轮机汽机单—顺阀切换总结报告运行部2005年3月23日1.试验名称:汽轮机单阀控制—顺序阀控制切换2.试验目的:验证机组在正常运行中进行单—顺阀切换的经济性3.试验范围:1/2号机组4.时间:#1机2005年3月3日,#2机2005年3月10日5.试验过程5.1顺序阀的调门开启顺序是#1和#2、#4、#5、#6、#3阀。

5.2进行切换的过程中,未出现负荷下降的情况。

5.4在由单阀控制切换至顺序阀控制时,未出现振动、轴向位移等急剧变化。

5.5在由单阀切换至顺序阀控制时,在255MW附近,#2轴承振动高0.145mm,270MW振动下降,300MW振动0.116mm。

6.实验结果#1机组#2机组7.试验结论:在试验过程中,在升负荷时,#1机组在升至255MW时,#2瓦振动过大,达至0.145mm,为检查机组经济性,继续升负荷。

在变负荷时,在250-270MW顺序阀控制应快速通过不应保持,开门滑压防止振动继续增大。

经济效率计算总体趋势看,顺序阀减小高压供汽阀门节流损失,汽机效率及机组煤耗有很大降低,大大降低煤消耗(具体数值详见附录五、附录六).根据《300MW级汽轮机运行导则》关于蒸汽参数允许偏差控制汽缸温降率一般不超过1—1.5℃/h,根据大型汽轮发电机组转轴振动位移限值表规定,#1、#2机组汽机振动符合相对位移(0.12-0.165mm)、绝对位移(0.15-0.2mm)限值规定内,可以长期运行,但应加强油质监督及过滤,加强运行调整减小机组振动、降低缸体温差变化上多做工作。

单/多阀控制及节流调节/喷嘴调节,是DEH装置中的一个主要功能。

所谓节流调节即把六个高压调门一同进入同步控制,在这种运行方式下,所有阀门处于节流状态,对于汽轮机运行初期,使汽轮机各部件获得均匀加热较为有利。

在喷嘴调节运行时,调节汽阀按照预先设定的顺序开启,仅有一个调节汽阀处于节流状态,其余均处于全开或全关状态,这种调节发生可改善汽机的效率。

通过改变阀门控制运行方式,参照沙角A电厂300 MW机组试验结论与德州电厂滑压曲线,在变负荷下顺序阀控制与单阀控制的经济性和滑压运行的经济性分析比较,顺序阀控制方式较单阀控制方式的热耗率要低,采用多阀控制方式降低供电煤耗。

我公司投产初期一直使用单阀控制运行方式,在部分负荷下,调节级全周进汽的载荷小于在部分进汽时的载荷,同时在全周进汽的叶片温度较高,这对叶根和轮缘部位的机械载荷均匀分布有利。

尽管现在大多数大型汽轮机具有全电调调门控制系统,但由于运行习惯、控制方便、金属温度变化小等原因,运行操作人员将汽轮机调节汽阀选为单阀的控制方式。

单阀控制属于节流配汽方式,相对于顺序阀控制(喷嘴配汽)来说,会带来一定的经济损失。

顺序阀控制的热耗率最低。

采用单阀控制,运行人员一般将机组所有的调速汽门都参与负荷控制,这时机组在中间负荷范围内运行,单阀控制比顺序阀控制的热耗率更高。

在负荷变化同时,蒸汽温度的最大波动发生在高压缸的第一级,通流部分的蒸汽温度也发生变化,这时候转子中的热应力决定于负荷变化的大小和速度。

第一级蒸汽温度的变化量又与调节阀的运行方式有关,负荷变化有以下控制方式:顺序阀、单阀、滑压方式。

低负荷下,锅炉特性的不稳定,选择10000次循环推荐值或其他选定的循环寿命的负荷变化率,必须考虑进汽参数对于第一级温度的影响。

根据变负荷推荐值—滑压和顺序阀方式图表确定选择那一种运行控制方式。

合理选择和使用阀门控制方式,运行人员能够在各种运行阶段尽量减小第一级温度变化,这样转子和其他零件的热应力减小,升速、同步、带低负荷用单阀控制,使零件的加热和膨胀比较均匀,确保机组运行安全可靠。

单阀部分负荷下调节级温度高于顺序阀42—56℃以上,随着负荷增大,温差减小,在低负荷顺序阀运行经济性高于单阀和滑压方式,负荷变化所需时间长,滑压运行第一级蒸汽温度变化小,允许较快变化负荷。

单阀切向顺序阀方案一提出,得到了公司于总的极大关注与支持,多次亲自例会组织专业人员讨论、研究解决许多难题,对于投入后的经济性、可行性、投切安全措施等给予大量指导。

经过试验确定切换工况:机组运行在180MW负荷,控制主汽压力在13.5—14.0MPa、主汽温度在520—530℃,六个调整汽门的开度一致;功率反馈回路投入,压力反馈回路和转速反馈回路切除。

提前组织现场运行人员熟悉学习阀切换方案,掌握操作注意事项及做好危险点分析工作,注意轴向位移、振动、差胀和调节级温度变化。

完善机组切换后运行参数如主汽压力、负荷、主再热蒸汽温度、单顺序阀切换负荷等运行调整规定并制订鹤电300 MW机组变负荷滑压运行经济分析试验方案,通过试验确定机组安全经济运行负荷-压力曲线。

在#1机(2005年3月3日)、#2(2005年3月10日)机组阀切换操作过程中,于总、李总亲自到场进行监督、指导,同其它专业人员一起圆满地检验了汽轮机单阀顺序阀切换操作过程。

在由单阀控制切换至顺序阀控制时,未出现振动、轴向位移等急剧变化,切换时间上#1机用时4分钟,#2机组用时2分钟,#2机组汽缸温度、振动等变化远小于#1机组,这于DEH软件功能及机组安装、检修维护水平息息相关。

#1机组在今后DEH改造时应进行更改以实现较好切换效果。

经过单阀顺序阀切换前后煤耗、效率、热耗的分析对比,机组效率提高0。

7%,热耗降低了180g/kwh,煤耗降低3g以上。

顺序阀控制比单阀控制热耗明显减少,效率有所增加。

而且顺序阀控制热耗和效率变化比较平稳,顺序阀控制比单阀控制高压缸效率提高较大,原因是顺序阀控制在低负荷时由于只有一个调节汽门处于节流调节状态,而节流调节则是六个调节汽门均处于节流调节状态,节流损失较大。

另外可以看出,机组在180MW负荷时调节级效率明显低于210MW负荷时调节级效率,这是由于负荷增大,节流损失逐步在减少的缘故。

因此可以得出结论,顺序阀控制比单阀控制时机组经济性提高,尤其是在低负荷时。

阀切换中今后注意问题:单阀向顺序阀切换时,功率调节回路必须投入,减少机组负荷扰动同时也考验了调速系统工作可靠性;选择切换负荷时应充分考虑低负荷180MW滑压高压调节汽门开度不宜过小,防止小机调门摆动主汽压选择13。

5-14Mp。

顺序阀向单阀切换时,功率调节回路必须投入,减少机组负荷扰动同时选择切换负荷195MW以下时应充分考虑低负荷防止小机调门摆动,主汽压应小于13。

5Mp。

后附各参数记录图表及阀门开度、瓦振表。

附录一2005.3.3#1机单—顺序阀切换试验典型负荷变化各参数记录试验步骤:试验步骤:附录二2005.3.10#2机单—顺序阀切换试验典型负荷变化各参数记录一、认真做好方案准备工作完善汽轮机单阀控制—顺序阀控制切换操作组织机构,设立以总工程师李建平为总负责,下设指挥组、技术指导组、运行操作检查组、安全督导组,完善、制订、审核保证切换试验顺利进行各项试验、措施及方案明确工作任务与分工负责。

其中停机做好仿真试验是成功关键,通过试验真正掌握机组特性、试验可行性,真正解决功率调节回路投停可行,为实际切换确定试验压力、负荷提供了有利技术支持;提前组织现场运行人员熟悉学习阀切换方案,掌握操作注意事项及做好危险点分析工作。

二、明确切换过程中可能出现的现象及应采取的措施1、顺序阀的调门开启顺序是#1和#2、#4、#5、#6、#3阀。

若切换完成发现顺序有错时应立即切为单阀运行,在165MW附近密切注意#3轴承振动情况。

2、进行切换的过程中,有可能会出现负荷增加和主汽压下降的情况,锅炉在这种情况下如没有影响到机组的安全运行时,尽量不对主汽压力进行调整,以免出现因阀切换过程中负荷升高使主汽压力降低,而为保持主汽压力在额定值,锅炉升压使有功负荷继续升高的反调现象;同时也影响试验结果;如阀切换过程中出现负荷下降,主汽压力升高的现象,锅炉可调整压力在额定值附近,同时加强对汽包水位的监视和调整。

3、切换过程中,机组负荷增加较快并接近300MW,锅炉应以允许的最快速率降压,以保证机组负荷不超过300MW。

4、切换过程中,振动、轴向位移等急剧变化并达到跳闸值,应立即打闸、破坏真空紧急停机。

5、切换完成后,如轴向位移、振动、差胀和调节级温度变化较大,应立即汇报,请示处理。

6、以前试验结论基础最认定,在以下负荷下进行投切工作为安全可靠的。

7、在升负荷时,在180MW时由单阀控制切换至顺序阀控制。

在降负荷时,在165-170MW时由顺序阀控制切换至单阀控制。

三、完善机组切换后运行参数规定1、#1、#2汽轮机顺序阀投入后,解除功率调节回路,#1、#2汽机投入CCS遥控控制方式,由锅炉控制主蒸汽压力并密切注意小机低压调门开度;机组负荷以#2机为主兼顾#1汽机振动调整,#1机组负荷应避免#4、#5高压调门重叠时长期运行,尽量快全开#4、#5调节汽门,防止#1机组汽机#2瓦振动增大。

2、关于机组参数运行规定:2.1#2机组负荷从170MW以上为定参数运行,165-170MW切为单阀运行(解除CCS遥控,投入功率调节回路,按下单阀控制)滑压运行;2.2#1机组负荷从170MW以上为要求参数运行,165-170MW切为单阀运行(解除CCS遥控,投入功率调节回路,按下单阀控制)滑压运行;2.2.1要求参数如下:1) 负荷170MW以上#1机主汽压维持16—16.7Mp;170MW负荷以下按照原来机组低负荷锅炉运行方式滑压规定压力执行;2)负荷250—300MW,主、再热蒸汽温度525—535℃;3)负荷200—249MW,主、再热蒸汽温度520—530℃;4)负荷170—199MW,主、再热蒸汽温度515—525℃;5)任一负荷主再热蒸汽温度严禁超过535℃,各段工质、管壁温度不允许超过原策划部下发规定值;6)锅炉两侧温差应小于50℃;7)主、再热蒸汽温度差应小于42℃;8)运行中加强机组负荷、主机转数、主再热蒸汽压力、调节级蒸汽温度压力、DEH报警概要的监视,出现异常及时通知锅炉,汇报值长,减小调整,稳定负荷,及时联系热工检修处理;9)运行中加强DEH盘主机6个调门反馈指令及反馈差值(一般最大20mm)监视,异常时应稳定负荷,同时联系热工处理;11)运行中高调门反馈LVDT异常(负荷、主再热蒸汽压力、调节级压力突变、各调门反馈偏差增大),立即解除CCS遥控,稳定负荷,立即检查轴向位移、振动、推力瓦温及各轴承金属、回油温度在规定的范围内,通知热工处理,同时加强主机各主要参数监视做好事故预想。

四、制订鹤电300 MW机组变负荷滑压运行经济分析试验方案1、某些设计为带基本负荷的大型汽轮发电机组被要求参与电网调峰,因此,分析机组在变工况下运行的经济性尤为重要。

参照沙角A电厂300 MW机组试验结论与德州电厂滑压曲线,在变负荷下顺序阀控制与单阀控制的经济性和滑压运行的经济性,经分析计算,顺序阀控制方式较单阀控制方式的热耗率要低。