青霉素酰化酶SOP

固定化青霉素酰化酶

以琳固定化青霉素酰化酶由于β-内酰胺类抗生素(β-lactam antibiotics)广谱的抗菌作用,使得这类抗生素在临床上得到了广泛的应用。

随着各类青霉素衍生物:如苄青霉素(Benzylpenicillin)、阿莫西林(Amoxicillin)、福米西林(formidacillin)等在医疗上的广泛应用,半合成(semisynthetic)β-内酰胺母核的需求量已经超过了青霉素。

目前PGA 主要用于水解青霉素G生成6-氨基青霉烷酸(6-APA)及苯乙酸,然后催化母核和不同的侧链间的合成反应生成半合成的β-内酰胺类抗生素,生物催化合成半合成的β-内酰胺类抗生素在工艺要求、产率、经济效益及环保方面都优于化学法,因此人们在这一方面进行了深入和细致的研究。

早在50 年代初就有人发现,黄青霉Q176(PenicillinmChrysoyeumn)和米曲霉(Aspergillus.oryzae)中存在水解青霉素成为6-APA的酶,即青霉素酰化酶(Penicillin acylase)青霉素G 酰化酶主要有两种来源,革兰氏阴性菌和革兰氏阳性菌,其中四种来源于革兰氏阴性菌的PGA(大肠杆菌青霉素酰化酶、类粪产碱杆菌青霉素酰化酶、雷氏普罗威登斯菌青霉素酰化酶、克莱博氏菌青霉素酰化酶)已经克隆到大肠杆菌中进行了重组表达,并测定了序列。

青霉素酰化酶根据其底物的专一性不同,可分为三种:(1)优先水解青霉素G 的叫青霉素G 酰化酶(PGA),(2)优先水解青霉素V的叫青霉素V 酰化酶(PVA),(3)专一水解氨苄西林的氨苄青霉素酰化酶。

青霉素是一种胞内酶,PGA由α,β亚基组成,PGA 的两亚基通过轻键作用结合在一起。

单独的α亚基和β亚基均不具有酶的活性,只有当两者以适当的形式结合后才具有活性。

PGA的α亚基与青霉素的侧链结合,决定酶的底物专一性;β亚基包含催化位点以及与催化有关的残基。

固定化青霉素G酰化酶本产品大肠基因工程菌发酵产生,通过分离、纯化,然后以共价键的形式结合到多孔性颗粒状高分子聚合物载体上,制成的固定化酶使用稳定性好,酶蛋白不易脱落。

固定化青霉素酰化酶(PGA)生产7-ADCA技术

头孢氨苄别名头孢力新、先锋霉素Ⅳ、苯甘头孢菌素、头孢菌素Ⅳ。 CA 号:[15686-71-2」,分子式 C16H17N3O4S· H2O,分子量 365.41。格拉克索公司 于 1967 年首先合成,同年由礼来公司首先投入工业化生产。由 7-ADCA 与苯甘 氨酸缩合而得。

头孢氨苄用途广泛,对金黄色葡萄球菌、链球菌、大肠杆菌、克雷白氏菌、 肠杆菌及变形杆菌等引起的感染均有抗菌作用,如呼吸系统、尿路及外科手术等 引起的感染。在口服头孢菌素类抗生素中,头孢氨苄在临床上应用最广。

我国的头孢菌素生产起步较晚,由于受中间体合成技术的限制,我国长期 以来一直依靠进口 7-ADCA 或者进口原料药未满足国内市场需求,我国从“六五” 开始立项研制该产品,但因技术原因未能彬成工业化生产,仍然依赖进口。

在多年科研的基础上,1990 年代中期哈尔滨制药总厂投资建设了一条生产 线,成为当时中国唯—一家具有 6-APA、7- ACA、7-ADCA 三大抗生素母核生产 能力的制药企业,现在该公司 7-AnA 生产能力已达到 22 t/a。浙江永宁制药 厂也建设了一条 50 t/a 生产线。“七五”以来,为改变我国半合成抗生素依赖 进口的局面,华药积极致力于半合成抗菌素的研究和产品升发。经过 10 年多的 不懈努力,到 1999 年初开发出了加工半合成抗菌素的中间体 6-APA、7-ADCA 等,而且还研制开发出了半合成青霉类、半合成头孢菌素类多种半合成抗菌素原 料药及制剂,华北制药信达有限公司于 1999 年 1 月 18 日全面投产,使华药的半 合成抗生素总生产能力达到 1200t/a,成为我国目前最大、也是亚洲最大的半合 成抗生素生产基地,其生产规模及技术水平都达到世界先进水平,现在华北制药 集团的 7-ADCA 生产能力达到 225t/a。“九五”期间鲁抗集团投入技改、基建 资金达 12.5 亿元,贯通了青霉素—→6-APA——→半合青——→制剂;青霉素 ——→7-ADCA-一→半合成头孢——→制剂及头孢菌素 C——→7-ACA——→ 头孢唑啉酸——→头孢唑啉钠(头孢哌酮)——→制剂等三条完整的生产链,1999 年底鲁抗医药 140 t/a 7- ADCA 工程建成投产,成为国内 7-AnA 生产能力较 大的厂家之一。

青霉素酰化酶 生化10136号

例子:王祯祥等采用理化因子反复诱变的方法,

对巨大芽孢杆菌Bacillus megate2rium 进行处理,得 到了孢外青霉素酰化酶的高产菌株,酶活力大大提高。 黄艳红等将来自于巨大芽孢杆菌的青霉素G 酰化酶 基因克隆到大肠杆菌———枯草芽孢杆菌穿梭质粒 pMA5 中,然后转化到枯草杆菌BCL1050 中,在Hpa 启动作用下进行表达。表达产物通过苯丙氨酸Sep harose 4B柱、Sep hacrylS 100 和DEAE Sep hadexA 50 柱纯化,得到了纯度达90 %以上的青霉素 酰化酶。研究者还采用了随机诱变、基因克隆等方 法处理青霉素酰化酶的产酶菌株,从而提高产酶能力, 并改善酶的特性。

青霉素酰化酶具有广泛的市场应用前景, 青霉素酰化酶已有效地应用于半合成β 内酰 胺抗生素的生产、肽的合成和外消旋混合 物的拆分中。随着酶技术的不断发展,青霉 素酰化酶在固定化技术、非水相介质酶催 化技术及定点突变技术等方面取得了一定 的发展,而且研究者不断采用基因工程方法 筛选产青霉素酰化酶的高产优质菌株。青 霉素酰化酶在基因工程和酶工程方面的不 断发展,将使其在医药、食品、中间体合成 等领域的应用逐步扩大。

青霉素酰化酶:

又称为青霉素酰胺酶或青霉素氨基水解酶。 主要从大肠埃希菌胞内酶和巨大芽孢杆菌胞外酶 获得,该酶已大规模应用于工业生产β- 内酰胺类 抗生素的关键中间体和半合成β- 内酰胺类抗生素。 根据底物特异性的不同,青霉素酰化酶可分为3 种 类型:第一类由细菌产生,适合于水解青霉素G,大多 为体内酶;第二类由放线菌、真菌产生,适合于水解 青霉素V ,几乎均为体外酶;第三类由假单孢菌产生, 适合于水解氨苄青霉素。

在半合成β 内酰胺抗生素合成中的应用

青霉素酰化酶催化水解反应得到中间体 6APA 和7 ACA 后,下一步可以生产半合成青霉 素和头孢菌素。具体的是利用青霉素酰化酶催化 酰基侧链和β 内酰胺核的缩合反应。酶法合成β 内酰胺类抗生素可以通过动力学或热力学控制完 成。动力学控制的合成反应的产量取决于酶催化 的3 种不同反应的速率: (1)β 内酰胺类化合物的合成反应; (2) 活化的酰基供体的水解反应;

青霉素酰化酶表达调控的研究进展

A. pac启动子 ; B. 正常生活状态下 PaaX 阻遏 pac表 达 ; C. PAA 的去 阻遏作用

图 1 pac基因调控模型 [ 5]

在大肠杆菌 pac 的启动中 , PaaX 和 cAM P CRP 复合物竞争性地与 CRP 结合位点 相结合, 因而它 们的存在对 pac 的表 达产生相 反的作用。在 PAA 不存在时的正常生长状况 , PaaX 结合于 pac 操纵子

生物技术通报

综述与专论

B IOTECHNOLOGY BULLETIN

2009 年第 9期

青霉素酰化酶表达调控的研究进展

蒋咏梅

1

章文贤

1

魏东芝

2

( 1 福建师范大学工业微生物教育部工程研究中心 福建师范大学生命科学学院 福建省现代发酵技术工程研究中心 , 福州 350108 ;

2华东理工大学生物反应器工程国家重点实验室

+

。

+

产生青霉素酰化酶的微生物很多, 可分为革兰 氏阴性菌 ( G ) 和革兰氏阳性菌 ( G ) 两大类 , 前者 有大肠杆菌 ( E scherich ia coli ATCC 11105, Ec) , 嗜柠 檬酸克鲁沃尔氏菌 ( K luyvera citrophila ATCC 21285 , Kc) , 雷氏普 罗威登 斯菌 ( Provid encia rettg eri ATCC 31052 , Pr), 粪产碱杆菌 ( A lcaligenes faecalis , A f) 与 无色杆 菌 木糖 氧化 属 ( A chrom obacter xy losox id ans ,

S. 信号肽 ; .

亚基 ; C. 连接肽 ; .

亚基

图 2 大肠杆菌中 PAC 的表达及成熟过程 [ 7]

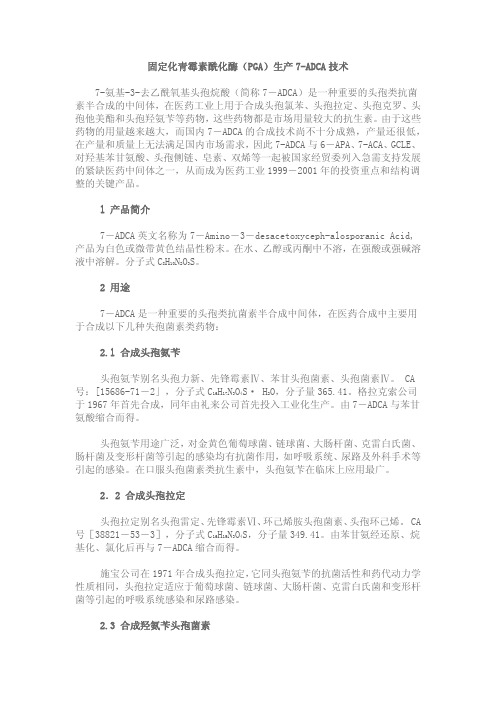

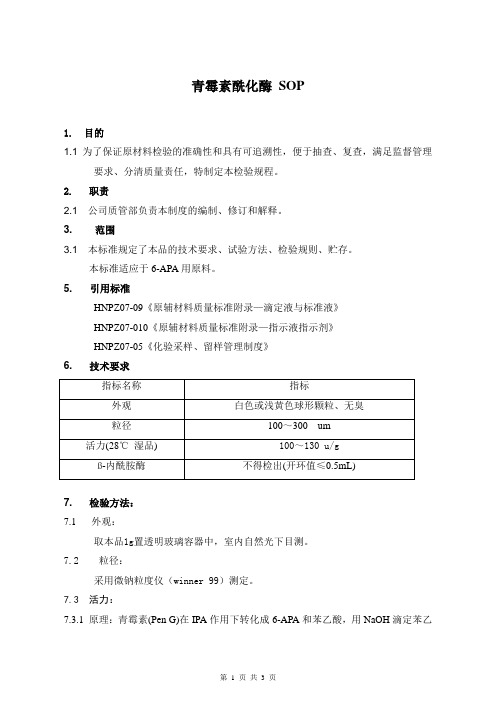

青霉素酰化酶SOP

青霉素酰化酶SOP1. 目的1.1为了保证原材料检验的准确性和具有可追溯性,便于抽查、复查,满足监督管理要求、分清质量责任,特制定本检验规程。

2. 职责2.1 公司质管部负责本制度的编制、修订和解释。

3. 范围3.1 本标准规定了本品的技术要求、试验方法、检验规则、贮存。

本标准适应于6-APA用原料。

5. 引用标准HNPZ07-09《原辅材料质量标准附录—滴定液与标准液》HNPZ07-010《原辅材料质量标准附录—指示液指示剂》HNPZ07-05《化验采样、留样管理制度》6. 技术要求7. 检验方法:7.1 外观:取本品1g置透明玻璃容器中,室内自然光下目测。

7.2 粒径:采用微钠粒度仪(winner 99)测定。

7.3 活力:7.3.1 原理:青霉素(Pen G)在IPA作用下转化成6-APA和苯乙酸,用NaOH滴定苯乙酸,根据NaOH消耗量计算出IPA酶活力。

7.3.2 定义:一个IPA酶活单位定义为,每分钟转化1微摩尔Pen G成6-APA的所需酶量。

7.3.3 试剂a) 磷酸盐缓冲液(0.02M PH 7.8),配置见HNPZ07-12《原辅材料质量标准附录—缓冲液》b) 青霉素G钾10%(用7.3.3.1缓冲液配制而成的溶液)。

c) NaOH滴定液(0.1mol/L),配置与标定见HNPZ07-09《原辅材料质量标准附录—滴定液与标准液》7.3.4 仪器自动滴定装置(浆式搅拌,恒温,PH自动滴定仪)7.3.5 检测精确称取固定化酶样品200~300mg 于50mL 的烧杯中,加入预热到28℃的30~40ml 10%的青霉素钾溶液,开启搅拌,控制反应温度28℃,反应中用0.1M NaOH溶液调PH至8.0,控制反应PH8.0,记录约10分钟左右NaOH 的消耗体积。

酶活力计算公式:V NaOH消耗体积(ml)×C NaOH摩尔浓度(μmol/ml)酶活力(28℃)= ─────────────────────(u/g)W酶重量(g)×H反应时间(min)7.4β—内酰胺酶:7.4.1试剂溶液6-APA底物溶液:称取0.627g6APA,用100mL磷酸盐缓冲液(PH7.0)溶解。

青霉素G酰化酶的研究进展

原理

特点 酶回收率比超声波处理方法高,而且酶的比活

较高。(Alves等,2003)

PGA的纯化

Zhou Z 等发酵所得的青霉素G酰化酶经硫酸铵分级沉淀和

welcome to use these PowerPoint templates, New DEAE-Sepharose CL-6B 两步纯化, 纯度提高86 倍, 活力回 Content design, 10 years experience 收率达到81 %,纯化后的PGA 活力为1. 469 u/ mg.(Zhou 等,2002)

上的固定化及后修饰,得到固定化酶表观酶活为177U/g, 固定化酶经巯基乙醇修饰后提高了操作稳定性及热稳定

性。(颜淑玮等,2006)

PGA的固定化

welcome to use these PowerPoint templates, 目前已有很多方法将含 PGA的大肠杆菌 E.coliNew 菌株及突 Content design, 10 years experience 变菌种的细胞进行固定化,如包裹在聚甲基丙烯酸酰胺 细胞内部,或者包裹在凝胶基质中。所得的固定化酶能 够有效地水解青霉素G,水解效果优于自由酶。

特点 酶比活力高,酶活力较超声波法低。(张贺迎等,2000)

PGA的分离提取

有机溶剂法

welcome use these PowerPoint templates, New 原理 to 本法是利用有机溶剂溶解细菌细胞内膜的脂肪 , Content design, 10 years experience 从而释放酶。不同浓度的有机溶剂对细胞内膜的作用 不同,释放出不同量的酶。

u/L。(杨志建等,2004)

PGA产生菌改造与发酵条件的优化

青霉素酰化酶的固定化与应用新进展

作者:周成王安明王华杜志强祝社民杨明张俊沈树宝【摘要】青霉素酰化酶被广泛应用于半合成抗生素及中间体的制备、手性药物的拆分和多肽合成等方面。

高效固定青霉素酰化酶能提高酶对温度、ph值、溶剂极性等方面的适用性和反复使用的稳定性,将成为拓宽青霉素酰化酶在工业中应用的必然选择和关键。

本文主要介绍了青霉素酰化酶固定化技术的进展,讨论了不同固定化技术的特点和固定化酶在非水相体系中的催化作用,并展望了固定化青霉素酰化酶的发展前景。

【关键词】青霉素酰化酶;载体;固定化;反应介质;固定化酶的应用1 固定化的载体有效固定是固定化青霉素酰化酶的核心技术,载体的材料选择与制备是技术的关键。

性能优越的载体能提高固定化酶的催化性能,降低酶法生产成本。

1.1 有机高分子载体有机载体具有较好的机械强度且已产业化。

天然有机高分子载体无毒性、传质性能好,常用甲壳素和壳聚糖[2]。

合成的有机高分子强度大,但传质较差,如聚乙烯醇[3]和聚丙烯酰胺[4]等。

mateo等[5]选用ep sepabeads类高密度环氧结构的载体固定青霉素酰化酶,过程如图1所示。

pasini等[6]研究eupergit c载体固定化酶,催化活力较游离酶明显增加,重复使用稳定性好。

1.2 无机分子载体随着材料学的迅速发展,出现了具有多维孔道结构介孔分子筛的载体,可制备高活性高稳定性的固定化酶。

何静等[7]报道的介孔分子筛mcm 41具有高比表面积、较小扩散阻力的特点,可吸附固定,也可利用载体表面醛基与酶蛋白的氨基相互反应共价连接。

roger等[8]实验表明mcm 41载体的孔径(3~3.5nm)明显小于青霉素酰化酶尺寸(7nm×5nm×5nm),载体可大部分与酶以吸附形式固定。

roger等研究了硅载体通过交联剂与酶共价固定的过程,如图2所示。

此硅载体孔径较大,固定化酶的干酶活力达110bpug-1,活力回收80%,热稳定性明显优于eupergit c固定化酶。

青霉素酰化酶提取技术研究

青霉素酰化酶提取技术研究摘要:青霉素酰化酶的催化效率高,具有很强的底物专一性,但是作为胞内酶,需要破壁后释放后才能发挥作用。

本研究采用超声破壁技术处理青霉素酰化酶粗酶液,通过单因素实验考察酶液比、超声时间、超声功率对细胞破壁率的影响情况。

实验结果显示酶液比对破壁效果影响最大,超声时间次之,超声功率的影响最小;超声最佳的处理参数为:酶液比为1:200,超声时间为10 min,超声功率为500W,得到超声处理的最大破壁率为78.2%。

本研究为青霉素酰化酶的提取提供了新的技术参数和理论指导,具有工业化价值。

关键词:青霉素酰化酶;提取;破壁;超声波1950年,日本的科学家第一次在产黄青霉Q176中发现了青霉素酰化酶(PA)[1]。

随后研究者发现自然界中的放线菌、细菌、真菌都能合成青霉素酰化酶[2]。

青霉素酰化酶具有重要的应用价值,是一种工具酶,广泛地应用于催化D-氨基酸类似物和β-内酰胺母核酶法合成新型的半合成β-内酰胺类抗生素,而且能逆向催化青霉素水解,生产β-内酰胺类抗生素中间体7-氨基-3-脱乙酸酰氧基头孢烷酸(7-ADCA)和6一氨基头孢烷酸(6-ACA),同时在手性药物的拆分和多肽合成等方面也有不错的表现[3]。

发酵液中不仅含有游离酶,还有大量的色素、无机盐、杂蛋白等杂质,这就需要对发酵液进行分离纯化,再使细胞内酶释放,从而得到比活好、纯度高的青霉素酞化酶[5]。

青霉素酰化酶的催化效率高,具有很强的底物专一性[4]。

但是,由于青霉素酰化酶属于胞内表达酶,需要将酶从细胞内释放后细胞外发挥作用,这就需要破碎细胞或者改变细胞壁的通透性[6]。

细胞破壁技术包括机械破壁法和非机械破壁法。

其中机械破壁法的主要方式是高压均质器法和超声波破壁法[7]。

而非机械破壁法的典型方式则是冻融破壁法和溶酶菌法。

高压均质法容易操作,但是能源消耗过高,不利于工业化生产[8]。

冻融破壁法条件温和,但是耗时长。

溶酶菌法则是成本过高无法实现大生产[9]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

青霉素酰化酶SOP

1. 目的

1.1为了保证原材料检验的准确性和具有可追溯性,便于抽查、复查,满足监督管理

要求、分清质量责任,特制定本检验规程。

2. 职责

2.1 公司质管部负责本制度的编制、修订和解释。

3. 范围

3.1 本标准规定了本品的技术要求、试验方法、检验规则、贮存。

本标准适应于6-APA用原料。

5. 引用标准

HNPZ07-09《原辅材料质量标准附录—滴定液与标准液》

HNPZ07-010《原辅材料质量标准附录—指示液指示剂》

HNPZ07-05《化验采样、留样管理制度》

6. 技术要求

7. 检验方法:

7.1 外观:

取本品1g置透明玻璃容器中,室内自然光下目测。

7.2 粒径:

采用微钠粒度仪(winner 99)测定。

7.3 活力:

7.3.1 原理:青霉素(Pen G)在IPA作用下转化成6-APA和苯乙酸,用NaOH滴定苯乙

酸,根据NaOH消耗量计算出IPA酶活力。

7.3.2 定义:

一个IPA酶活单位定义为,每分钟转化1微摩尔Pen G成6-APA的所需酶量。

7.3.3 试剂

a) 磷酸盐缓冲液(0.02M PH 7.8),配置见HNPZ07-12《原辅材料质量标准附录

—缓冲液》

b) 青霉素G钾10%(用7.3.3.1缓冲液配制而成的溶液)。

c) NaOH滴定液(0.1mol/L),配置与标定见HNPZ07-09《原辅材料质量标准附

录—滴定液与标准液》

7.3.4 仪器

自动滴定装置(浆式搅拌,恒温,PH自动滴定仪)

7.3.5 检测

精确称取固定化酶样品200~300mg 于50mL 的烧杯中,加入预热到28℃的30~40ml 10%的青霉素钾溶液,开启搅拌,控制反应温度28℃,反应中用0.1M NaOH溶液调PH至8.0,控制反应PH8.0,记录约10分钟左右NaOH 的消耗体积。

酶活力计算公式:

V NaOH消耗体积(ml)×C NaOH摩尔浓度(μmol/ml)

酶活力(28℃)= ─────────────────────(u/g)

W酶重量(g)×H反应时间(min)

7.4β—内酰胺酶:

7.4.1试剂溶液

6-APA底物溶液:称取0.627g6APA,用100mL磷酸盐缓冲液(PH7.0)溶解。

磷酸盐缓冲液(PH7.0):配置见HNPZ07-12《原辅材料质量标准附录—缓冲液》。

醋酸钠缓冲液(PH4.5):配置见HNPZ07-12《原辅材料质量标准附录—缓冲液》。

硫代硫酸钠滴定液(0.01mol/L):配置与标定见HNPZ07-09《原辅材料质量标

准附录—滴定液与标准液》。

7.4.2 测定

量取6APA溶液50ml,置100~500mL的锥形瓶中,再加固定化青霉素酰化酶

0.5g,在37℃摇床上振荡1小时。

精密量取2mL振荡液,立即加至已精密量

取的碘滴定液(0.01mol/L)25mL (精密量取0. 1mol/L的碘滴定液10 mL置100mL容量瓶中,用PH4.5的醋酸钠缓冲液稀释至刻度)。

在室温暗处放置15分钟,用硫代硫酸钠滴定液(0.01mol/L)滴定,至近终点时,加淀粉指示液5滴,继续滴定至蓝色消失,记录消耗的硫代硫酸钠滴定液体积V。

样空白试验:除不加0.5g固定酶外,其余操作同上,记录消耗的硫代硫酸钠滴。

定液体积V

空

开环值 = V空-V样 (ml)

8 检验规则

8.1 本标准采用常规检验。

外观、粒径、活力、ß-内酰胺酶应逐批检验。

8.2 取样方法:按照HNPZ07-05《化验采样、留样管理制度》。

8.3 判定:检验中若有不合格项目,可从该批产品中重新加倍抽样复检,并以复

检结果作为最后判定依据,或按检验细则的规定执行。

9 贮存

产品贮存在干燥、通风好,无腐蚀气体的仓库,贮存环境应不得有暖源,

贮存温度为2℃~8℃。

保存期为一年。