长安福特8D(范例)

福特Ford 8D表格模版

实施日期: Date implemented

D6 Implemented Permanent Corrective Action(s):

有效性: Validation D7预防措施: D7 Prevent Action(s) D7预防措施建议 D7 Prevent Action(s) Propose D8表彰小组和个人 D8 Team and Individual Recognitions 结束日期Date Closed 实施日期 Date implemented 职责 Responsibility 报告人Reported by

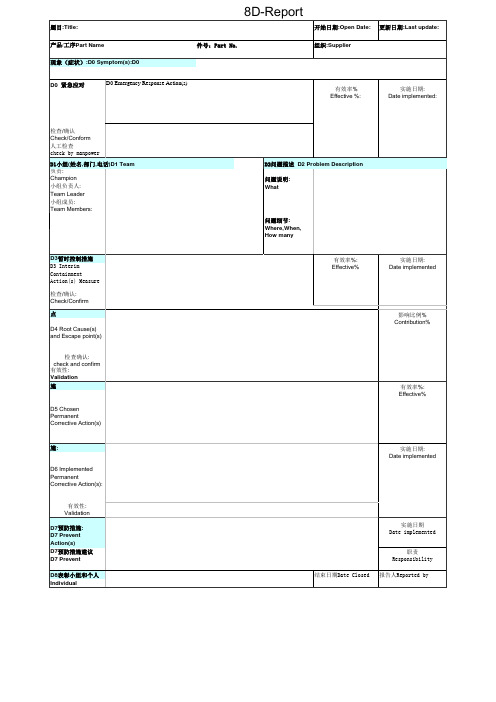

8D-Report

题目:Title: 产品/工序Part Name 现象(症状):D0 Symptom(s):D0 件号:Part No. 开始日期:Open Date: 组织:Supplier 更新日期:Last update:

D0 紧急应对

D0 Emergency Response Action(s)

有效率% Effective %:

实施日期: Date implemented:

检查/确认 Check/Conform 人工检查 check by manpower D1小组(姓名,部门,电话)D1 Team 负责: Champion 小组负责人: Team Leader 小组成员: Team Members: D2问题描述 D2 Problem Description 问题说明: What

问题细节: Where,When, How many

D3暂时控制措施 D3 Interim Containment Action(s) Measure 检查/确认: Check/Confirm D4根本原因和遗漏点 D4 Root Cause(s) and Escape point(s)

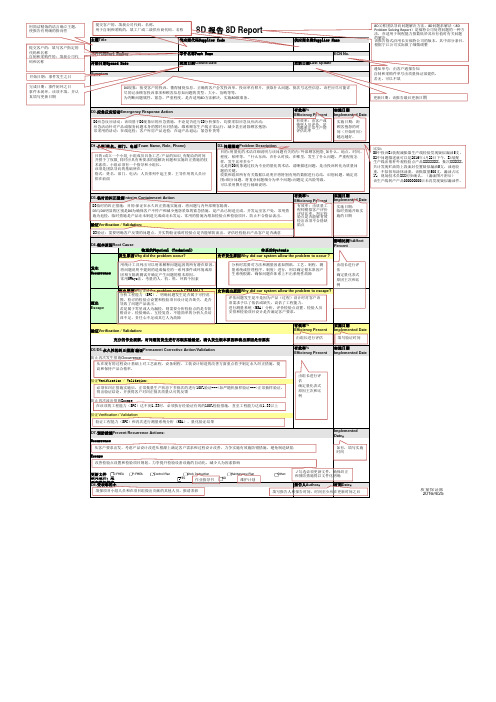

8D报告填写指南

用简洁精炼的语言确立主题, 使报告有明确的指向性

提交客户的,填我公司代码、名称, 用于自制和采购的,填工厂或二级供应商代码、名称

主题Title

8D 报告 8D Report

供应商名称Supplier Name ECN No. 更新日期Last Update

供应商代码Supplier Code

提交客户的:填写客户指定的 代码和名称 自制和采购件的:填我公司代 码和名称

实施日期 Implemented Date: 如有,填写实施 时间

维护计划

√勾选必须更新文件,确保纠正 和预防措施得以文件化明确

报告人Author: 时间Date:

填报项目小组人员和在项目组做出贡献的其他人员,报请表彰

填写报告人和报告时间,时间至少应在更新时间之后

质量保证部 吴双 2016/4/25

分析时需要对方法和测量因素如图纸、工艺、制程、测 量系统或管理程序、制度)进行,用以确定根本原因产 生系统根源,确保问题在体系上不出系统性故障

由组长进行评 估 确定量化表式 原因主r system allow the problem to escape?

流出 Escape

必须在纠正措施实施后,正常批量生产状态下多批次的进行100%验证--->加严随机抽样验证--->正常抽样验证, 得出验证结论,并获得客户对纠正批次质量认可的反馈

防止再次流出措施Escape

在该项的工程能力( SPC)达不到1.33时,必须执行经验证有效的 100%检验措施,直至工程能力达成 1.33以上

由组长进行评估

有效率% Efficiency Percent

填写验证时间

实施日期 Implemented Date

8D方法(Ford版)

D5.选择和验证(yànzhèng)基本缘由和 遗漏点的PCA〔续〕

设计(shèjì)验证和报告〔DVP&R〕 FMEA 稳健设计(shèjì)

第十六页,共23页。

D6.实施(shíshī)和确认PCA

• 战略性效果

• 有列出纠正措施的有效性吗?

• 有效性经过验证(yànzhèng)了吗?

第三页,共23页。

8 D(8 Disciplines)(续)

需求时,辅导供方实施整个8D进程以识别系统的基本 缘由:

列出完成8D 进程的工具〔例如:DOE、SPC、 FMEA、散点图、反省单、控制图等等〕;

验证供方运用了适当的工具; 识别当评审8D报告时须讯问的8D进程; 验证供方能否准确执行和文件化8D进程; 确保供方经过启动和封锁效果曾阅历证了基本缘由, 验证供方已完整(wánzhěng)包括一切可疑资料,包括曾经 在装配工厂、运输中、仓库和进程中的零件。

8D方法(fāngfǎ)(Ford 版)

2021/11/9

第一页,共23页。

8 D(8 Disciplines)

福特汽车公司运用8D作为效果处置的方法〔见QS-9000要 求之4.14.1.1〕。当福特的供方具有零件或进程的效果时, 福特要求供方完成8D进程以确定缘由并实施纠正措施 (cuòshī)。 目的:

第十三页,共23页。

D4.定义和验证基本(jīběn)缘由和遗漏 点〔续〕

效果,或效果的征兆或结果被作为基本缘由给出。 质量工具

因果(yīnguǒ)图 FMEA 是/否剖析 实验验证〔DOE〕 稳健设计

第十四页,共23页。

D5.选择和验证基本(jīběn)缘由和遗漏 点的PCA

• 战略性效果 • 措施的日期(rìqī)能否指示? • 声明的措施能否掩盖一切进程的基本缘由? • 声明的措施能否掩盖一切系统的基本缘由? • 措施能否思索效果的时间? • 措施能否充沛思索条件? • 措施能否思索效果的大小? • 质量工具 • 因果图

福特8D分析-完美案例(pdf_37页)

8D分析Braves yang 杨春勇绪 论欢迎来到8D(8 Disciplines)课程,福特汽车公司使用8D作为问题解决的方法(见QS-9000要求之4.14.1.1)。

当福特的供方具有零件或过程的问题时,福特要求供方完成8D过程以确定根本原因并实施纠正措施。

背景:什么是8D?D0:为8D过程做准备D1:成立小组D2:问题的描述D3:确定临时纠正措施(ICA)的开发D4:确定和验证根本原因和遗漏点D5:确定和验证针对根本原因和遗漏点的永久性纠正措施(PCA) D6:实施和确认PCAD7:防止再发生D8:承认小组及个人的贡献8D报告示例 Supplier A8D Concern Analysis ReportCONCERN NO:0X0000 CONCERN TITLE:Mislabel 483 CA/AADATE OPENED:11/22/00ASSIGNED TO:QR TeamPRODUCT LINE:0X00PRODUCT NAME:Snap ring(2) Describe Concern:Parts are labeled as0X00-7D483-CA (Style C), parts are actually 0X00-7D483-AA (Style A).Return authorization 0X0011-00Need to certify next 4 shipments (1) Team MembersMike Paulson, Joan Huber, John DeCarlo, Denise Roxbury, Amy Bloom, Louis Keller, Michelle Fargo, Justine Williams(3) Define and Verify Containment Actions:Checked inventory 11/22/00 for mislabeled totes, 4 pallets found, all marked correctly.Quality Alert issued 11/22/00.Joan Huber in to Livonia to relabel parts 11/28/00 – no need to return parts. There were 39 totes to relabel.Completion Date:(4) Define Root Causes:Shipping department has put several new employees onall shifts, inexperienced packers used incorrectlabels.(If additional analysis is required indicate completion dates) (5) % Contribution(each cause)100%(6) Implement Corrective Actions:Conducted meeting with managers and supervisors 11/29/00 to inform them of the issues discussed during the Livonia visit. Materials Manager conducted a meeting 11/30/00 with each shift of packers to retrain them on correct labeling and packaging. They were informed that any further problems with incorrect packaging will result in disciplinary action.(7) Preventative Actions:Purchasing paperwork holders that will be hooked on the front of the pallets and tubs for easier identification. Holders to be delivered weeks of 12/12/00.REPORTED BY:Joan Huber DATE:12/12/00Concurrence:SupervisorDATE:(8) Congratulate your team q:\Customer Corrective Action Reports\8D Blank Form.xls供方的8D报告必须回答下列问题 问题是什么? (D2)问题如何解决? (D3至D6)将来该问题如何预防? (D7)顾客将通过确认8D报告来决定这些问题是否已经回答:对零件的知识进行了充分论证。

8D报告案例

4D (Seek The Root Cause)—— 根本原因关键要点

•评估可能原因列表中的每一个原因 •原因可否使问题排除 •验证 •控制计划 •连续运用 5WHY的方法

MATERIAL(因 1)

因3 MAN(因 1)

因2

因2

因2

ENVIRON-

MENT(因 1) 因2

因2 因3

METHOD(因 1)

因为没有镀银造成产品缺陷,整批拒收。

D1:组成了一个小组来解决问题

成员名单如下: 福源小山-----质量课主管(本次小组组长) 李俊明---电镀课主管 杨星----电镀课课长 刘炎---设备课课长 郑培凤霞--- QC课课长 胡明----QA课课长

D2、在接到顾客抱怨后,马上展开调查,确认问题如下:

阅附图.该图虽已列出解决问题的各个步骤,但各 个步骤的先后順序可视问题的困难度及复杂程度 而异,不必拘泥于图示順序.且问题解决经过应有书 面记录. • 如:某一问题发生及团队组成时,可能制造人员已 经先行采取临时对策,惟其永久解决方案,则可能尚 需小组人员的共同参与,经多方研讨后才能产生。

了解問題

MACHINE(因 1)

問題的 果

因2 因4

因3

5D (Permanent Corrective Actions )—— 永久改 善措施

针对已确认的根本原因制订永久性的纠正措施,要确认该措施 的执行不会造成其它任何不良影响。

5D (Permanent Corrective Actions )—— 永久改 善措施关键要点

生管课、销售课、库管课、品保课 • 责属人员:

贾正羽、庄卫年、赵晓明、许 丽

D2.问题描述

• 何时 : 1999年11月4日; • 何人 : 浙江精密机械厂; • 何地 : 浙江精密机械厂—包装车间; • 何事 : 包装ALT-5检测器时,使用20μMHT

质量8d报告范本

质量8d报告范本1. 关于质量的8D报告如何写8D运用全球8D程序(简称:全球8D)是一种汽车行业处理问题的标准化方法,通过全球8D可以客观地验证、确认,以及处理问题,并且防止类似的问题再次发生,在这套方法中除了要考虑一种产品或工艺为什么会偏离其性能标准之外,还要寻求对问题的定义和理解,并且供应一种识别问题根本缘由的思路。

全球8D包括8个步骤,再加上一个预备步骤。

这些步骤被用来客观地验证、确认,以及处理问题,并且防止类似的问题再次发生。

本文针对详细车型防水膜漏水的问题,具体讲解如何应用这些步骤去处理质量问题。

D0:程序的预备对症状做出反应,定义与量化问题,确定问题能否复制了当前存在的全球8D,或者问题能否是一个新的全球8D项目,假如需要的话,选择突发大事处理措施以及执行突发大事处理措施爱护消费者,并且启动8D程序。

此案例中,症状为:某车型在工厂内做完淋雨测试后有水穿过防水膜进入车内,同样,在来自售后的反馈中,消费者也对同样问题有很大的埋怨。

经过调查,确认此症状为一个全新的问题,于是启动一个全新全球8D项目。

D1:创建工作团队创建一个小型工作团队,关键是选择合适的成员构成。

不要从同一个部门里选择全部的成员,也不要选择有相同工作职责的成员,成员有着不同的阅历和才能,可以从不同角度来考虑状况。

这个团队要具有处理指定问题的学问、威信和娴熟的技术技能,要具有在指定时间内处理问题的力量以及执行正确措施的力量,一个具有适当技术技能的相互协作的团队能处理一些甚至大多数高水平的团队成员不能单独处理的问题,而团队的工作力量需要肯定的时间去增加,要随时补充新的成员,这个工作团队必需有一个指派的监督人以及团队的领导者。

在问题处理过程中,团队的成员包括质量分析工程师、工艺工程师、售后工程师、产品工程师以及供应商质量管理工程师。

质量分析工程师担当领导者,他可以给其他成员安排任务,并对成员监督。

D2:问题描述问题描述的目的是要保持团队的关注,缩小查找根本缘由的范围。

8D报告填写规范

附件 □有 ■无

填写人 余李斌 日期 20061108

暂未关闭,待下次验证

□关闭( □及时 日期:

)

D8长期对策

Discipline 8

CHECKLIST及相应培训

骑双人自行车在转弯时,要至少以1.5m的半径进行。

填写人 余李斌 日期 20061108

□ 部品质量 □ 总装工艺 □ 贴片工艺 □ 作业原因 □ 客服原因 □ 其它原因

Discipline 5 Discipline 6

短期对策 长期对策

附件 □有 □无

填写人

附件 □有 □无

填写人

日期 日期

Discipline 7

效果验证

附件 □有 □无

填写人

日期

□临时验证OK (□及时 日期:

)

Discipline 8

技术归零五项原则

1、问题清楚; 2、机理明确; 3、故障复现; 4、措施有效; 5、举一反三。

管理归零五项原则

1、过程清楚; 2、责任明确; 3、措施落实; 4、严肃处理; 5、完善规章。

谢 谢!

问题出处:□IQC □SMT □总装制程 □OQC □QA □市场 □ MRB □___

发至部门

问题描述

填写人

机型

发生时间

发生工序

检查数量

不良数量

不良率

故障描述

LOT NO.

☆ 受控编号:D14-011A

日期

Discipline 2 参与部门 团队成员

计划完成时间 Discipline 3

不良现象

不良严重程度

1、问题的解决不可能是一个人能解决:

8D方法-8D实例分析3 精品

何时使用8D

• 並不是要求每一件发生的问题都必须采取8D方 法

• 而是针对重复发生的,一直没有解决的比较重 大的问題

• 针对要求回复的客诉抱怨,必须采用“8D”

• 8D方法也可以应用于:如何从统计过程控制走 向品质实际能力提升

应用SPC

8D方法

提升制程能力

2021/3/26

24

8D的时效限制

8D的时效限制

2021/3/26

17

何为8D

• 8D方法是团队运作导向以事实为基础,避免 个人主观的介入,使问题的解决能更具有条 理性。

• 8D方法宜由公司各部门人员的共同投入,求 得创造性及永久性的解决方案。

• 8D方法可适用于任何问题,而且能促进相关 目标的各部门间有效的沟通。

2021/3/26

18

8D精神

• 有一辆汽车故障不能行走 – 为什么汽车不能行走 • 因为引擎故障 – 为什么引擎故障 • 因为火星塞不點火 – 为什么火星塞不點火 • 因为火星塞潮湿沾水 – 为什么火星塞潮湿沾水 • 因为引擎蓋的密封漏水,以致水进入

2021/3/26

11

5 Why’S Root Cause 例2

• 如果只是把火星塞換了,汽车是可以走了, 但是不用多久火星塞又要潮湿,汽车又要不 动了。

D2-问题描述Problem Description

一、问题是; 发生时间:03月19日; 发生地点:北美AAS;

产品型号:D471车顶饰条; 出现问题:银色产品做附着力测试清漆有脱 漆现象;

– 为什么会泄漏?

• 焊接密封不好。

– 为什么焊接的密封不好?

• 在毛細管內有沉积物。

– 为什么在毛細管內有沉积物?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

% Effective有效率: 100% 100%

100%

100% 100% 100%

D6 Implemented Permanent Corrective Action(s)执行永久纠正措施: 1、更新钢管工艺流程,增加铰孔工艺,培训操作者后执行(佳安公司,2007.06.10) 2、制作检测内孔的T、Z规,将成品抽检频次按一般抽样水平Ⅲ进行抽样(佳安公司, 2007.06.10); 3、选择尾座和主轴同心的机床进行引孔加工,同时制订设备维护保养规定(佳安公司, 2007.06.10); 4、重新制作检测内孔同心度的检测设备,采用百分表检测孔底段的同心度(检测芯杆比内 孔小1mm)(佳安公司,2007.06.15); 5、滨鑫公司制作同佳安一致的检测设备,在进料检验作业指导书中规定检测同心度和孔径的 要求,抽样频次按一般抽样水平Ⅱ进行(滨鑫公司,2007.06.15); 6、泰利福更新进料检验作业指导,增加每批剖切检测内孔偏心的检测手段;更新成品检验 作业指导,增加全数预拉的检测要求,预拉1200N(泰利福:王小松,2007.06.10)。

Date Implemented实施日 期:

2007.06.05

% Contribution影响比例:

40% 10%

30% 10% 5% 5%

D5 Chosen Permanent Corrective Action(s)采取永久纠正措施:

1、更新钢管加工的工艺流程,增加铰孔工艺(佳安公司,2007.06.10); 2、制作检测内孔的T、Z规,将成品抽检频次按一般抽样水平Ⅲ进行抽样(佳安公司, 2007.06.10); 3、选择尾座和主轴同心的机床进行引孔加工,同时制订设备维护保养规定(佳安公司, 2007.06.10); 4、重新制作检测内孔同心度的检测设备,采用百分表检测孔底段的同心度(检测芯杆比内孔 小1mm)(佳安公司,2007.06.15); 5、滨鑫公司制作同佳安一致的检测设备,在进料检验作业指导书中规定检测同心度和孔径的要 求,抽样频次按一般抽样水平Ⅱ进行(滨鑫公司,2007.06.10); 6、泰利福更新进料检验作业指导,增加每批剖切检测内孔偏心的检测手段;更新成品检验作 业指导,增加全数预拉的检测要求,预拉1200N(泰利福:王小松,2007.06.10)。

D3 Interim Containment Action(s)采取临时的控制行动:

立即制作3.5(-0.03,+0.07)检测所用的T、Z规,对重庆康斯博格 3000件可调接头的钢管、滨鑫公司2000件可调接头钢管、滨鑫公司 2200件钢管零件、滨鑫的二次供应商佳安1100件钢管零件进行挑选 (责任人:滨鑫公司 完成时间:2007.06.06

Date Implemented实施日 期:

% Effective有效率: 100%

D4 Root Cause(s) and Escape Point(s)根本原因:

内孔偏大和严重偏心的具体原因分析见鱼刺图。 经验证,产生内孔偏大的原因如下: 1、工艺流程不能满足精度要求,钻孔后没有通过铰孔的工艺来实现; 2、采用游标卡尺测量的方法,以及制订的抽检频次(目前只要求每批抽检5件)不能实现 对不合格品进行探测。 经验证,产生内孔严重偏心的原因如下: 1、钻引孔工序的机床的尾座与主轴偏心,导致二次钻孔后出现偏心; 2、采用游标卡尺不能测量孔的偏心情况,特别是孔低偏心无法探测; 从滨鑫公司流出的原因: 没有制订明确的进料检验作业指导书,对进料进行检验; 从泰利福流出的原因: 进料检验没有监控内孔偏心的情况,拉索总成装配后也没有有效的探测方法探测铆接拉脱 力不满足要求。

Date Implemented实施日 期20:07.06.08 2007.06.09

2007.06.06

2007.06.12

2007.06.12

2007.06.10

D7 Prevent Actions预防措施:

1、佳安公司更新PFMEA,对于精度较高的、涉及客户性能的孔均采取铰孔方式;同时对该 类深长孔采用T、Z规检测,选用高频次的抽样水平,且利用百分表检测同轴度; 2、滨鑫公司更新CP,对于进料检验的检测项目,应包括含盖所有顾客的关重性能; 3、重庆泰利福更新PFMEA,对所有类似铆接的拉索,均应采取预拉探测的方式;

100%

装配;(责任人:刘世琴 完成时间:2007.06.02) 3、对重庆康斯博格现场800件拉索总成,按1200N预拉合格后装配。 (责任人:刘世琴 完成时间:2007.06.02)

100%

Date Implemented实施日 期: 2007.06.01

2007.06.01

2007.06.02

D1 Team小组成员(Name/Dept/Phone):

组长:熊武军/品保部长

组员:李勇/质量工程师 李德东/STA 先均/产品经理

陈勇/换档器成品检验员

杨雪梅/拉索成品检验员

王小松/工艺工程师 刘世琴/拉索组长

D2 Problem Statement问题陈述:

拉索可调接头钢管内径要求3.5(-0.03,+0.07),实 测3.62、3.64、3.64、3.62,同时出现孔底严重偏 心现象,导致铆接后不能承受2000N的拉脱力要求。

G8D报告

Title标题:关于神龙汽车出现T53换档失效(拉索铆接处脱落)的8D

Product/Process Information产品/过程: T53/BE4换档器总成/神龙装车现场

Date Opened开始日期: Last Updated更新日期:

2007.05.29

2008.06.06

Organisation Information单位:

重庆泰利福汽车零部件有限公司

D¢ Sympom(s)Do:

D¢ Emergency Response Action(s) Do紧急反应措施:

% Effective有效率:

1、立即制作专用挑选工装,对武汉仓储4500件成品进行挑选;

100%

(责任人:陈勇 完成时间:2007.06.02) 2、对重庆康斯博格库存1200成品,拆除拉索后按1200N预拉合格后